某车型油门踏板振动控制研究

王程荣 叶映芳(等同于第一作者)

(国家知识产权局专利局专利审查协作江苏中心,江苏 苏州215000)

随着中国汽车的快速发展,其市场竞争日趋激烈,外资和合资品牌的强势进入,对国内自主品牌汽车的性能要求也更加苛刻,已由当年的能开耐用方向转变成既要便宜又需舒适,而其中客户最关注的就是舒适性,转换到工程上,就是车辆启动后NVH 性能要好。

油门踏板作为驾驶员最直接也是接触最为频繁的功能件,它时刻与驾驶安全相联系着,为此油门踏板的人机交互以及NVH 性能在很大程度上影响了驾驶员对车辆舒适性的直接评价。

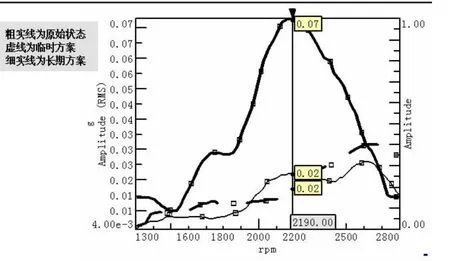

本文通过模态仿真分析和试验相结合的方法[1-2],基于薄板振动理论快速识别前围板和踏板支架是导致油门踏板振动的主要原因,并同步进行油门踏板的模态频率提升,有效改善了踏板的振动抱怨,使油门踏板在驾驶过程中的2 阶振动幅值由原来的0.07g 下降至0.02g,车辆驾驶的整体线性度得到了很大提升。

1 问题描述及原因分析

1.1 问题描述

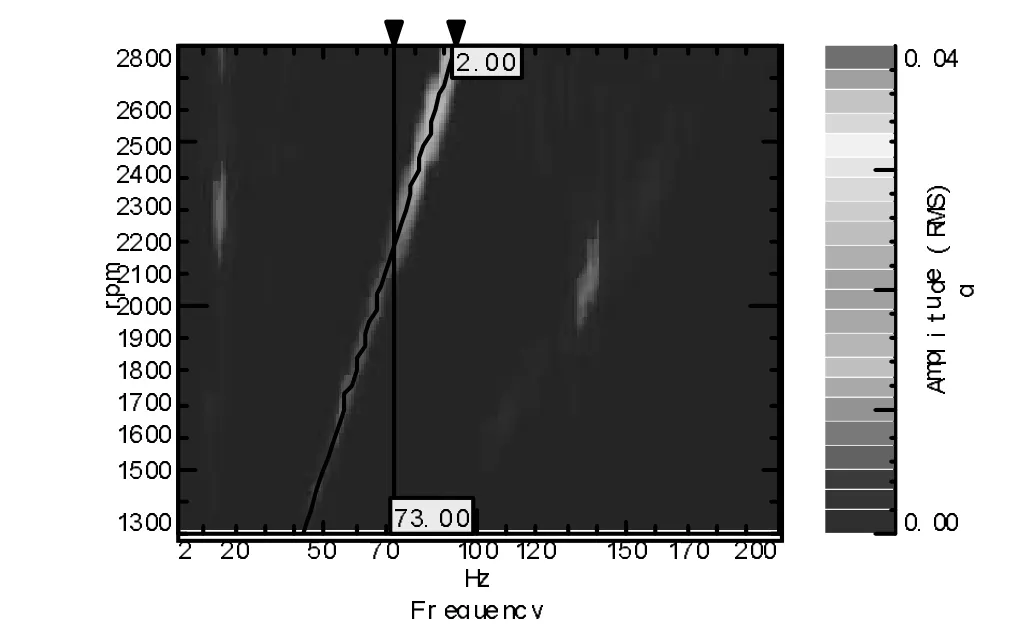

考虑到自动档车辆在D 档时会频繁切换档位,不利于工况的准确分析,特选定3 档全油门加速作为具体分析工况,以油门踏板踩踏处附近点为振动采集点,如图1 所示。实车道路测评,发现在发动机转速扫至2000~2500rpm 范围时,主观评估油门踏板的振感较为明显,经客观测试,此转速范围内,踏板垂向振动频谱云图存在振动抱怨特征,且此方向的2 阶振动曲线在2190rpm 转速下存在明显峰值,上升和下降的斜率异常高,幅值达到了0.09g,存在振动抱怨。

1.2 原因分析

1.2.1 特征频率分析

图1 油门踏板振动采集点

油门踏板振动的峰值特征频率为73Hz,根据公式(1)可计算得到在转速为2190rpm 时发动机2 阶激励频率为73Hz,与踏板的峰值振动特征频率吻合。

式中:n 为发动机的转速,单位为r/min;i 为发动机阶次,i=2。

1.2.2 关联件模态频率分析

根据前期分析,可以明确得出发动机2 阶激励引起了踏板的振动抱怨,需进一步分析踏板本体共振还是周边零部件共振引起。为此分别针对响应点附件的前围板和油门踏板本体进行了仿真分析,前围板的一阶模态振型,频率为73Hz 的板件呼吸模态,踏板本体的一阶模态振型,频率为82Hz 的摆弯模态。针对2190rpm 这个峰值点,由于前围板钣金存在局部呼吸模态,导致共振引起踏板在此转速点的峰值共振,而油门踏板本体的82Hz 模态,因距离抱怨频率点(73Hz)较近,也有可能引起2400rpm 附近的振动加强。

2 方案优化设计及仿真验证

2.1 方案优化设计

为此,分别针对前围板和踏板支撑结构进行了工程可行的方案分析,综合考虑此问题为架构成型的基础上进行优化,需要进行结构避让和重量平衡。针对前围板,依据薄板振动理论[3]由原来的局部光板改成局部成型板,在此基础上加大加强板的应用面积,增强面积由原来的35%提升至78%的覆盖率;针对踏板支撑结构,进行薄弱环节[4]的局部加强;同时针对油门踏板本体也进行局部结构优化。

2.2 仿真效果验证

针对前围板和支撑结构,依据不同阶段分别进行了频响函数仿真分析,分析结果表明,无论采用极端的临时方案还是通过前围板和支撑结构的局部加强,在65~85Hz 频率范围内,可以有效降低踏板本体的振动响应,长期可行的工程方案其最大降幅也达8dB;而油门踏板本体的结构优化,其模态频率也由原来的83Hz 提升至100Hz,可有效降低人体对100Hz 以下的振感。

3 问题改善及效果验证

根据试验及仿真分析结果,分别对前围板、踏板支撑结构以及油门踏板本体进行的工程方案实施。依据长期方案数模,进行车辆的工程制造,基于抱怨工况进行改进后方案效果的实车验证测评,振动测点参考图1,测试效果如图2 和图3 所示。实车评估结果表明,车辆在全转速段没有抱怨,主观改善明显,由原来的抱怨程度提升至可接受状态,图2 所示的随转速频谱云图看出,全转速段没有明显的振动凸显特征,特征变化较为线性,图3 所示的频谱总值可以看出,踏板本体的振动响应幅值已经由原来的0.07g 下降至0.02g,且无论是临时方案还是长期工程方案,振动幅值都下降明显,线性度较好,与主观评估相吻合。

4 结论

本文依托实车开发过程中的整车,以油门踏板为研究对象,通过实车测评和仿真分析相结合的手段,快速识别引发油门踏板振动的根本原因,对解决工程NVH 抱怨具有指导性意义。

图2 油门踏板加速垂向振动频谱云图

本文对和振动抱怨频率吻合的前围板进行结构加强的基础上,进一步优化提升油门踏板的模态频率,减小了前围板和油门踏板频率耦合的区间,降低共振产生的风险,实车验证达到了较好的减振效果。在车辆的工程开发过程当中,对于NVH 性能较为敏感的薄弱环节,因予以重点考虑,有效避开耦合区间。

图3 油门踏板加速2 阶垂向振动幅值

[1](比利时)海伦等著.白化同,郭继忠译.模态分析理论及试验[M].北京:北京理工大学出版社,2001.6.

[2]李德葆,陆秋海著.实验模态分析及其应用.第一版[M].北京:科学出版社,2001.

[3]庞剑.汽车车身噪声与振动控制[M]. 北京:机械工业出版社,2015.

[4]王程荣,李功宇,赵晓芸. 台式钻床动态特性的试验分析与结构动力修改[J].噪声与振动控制,2012,32(3).