氢气对不同粒径Pt/Al2O3催化丙烷脱氢反应性能的影响

单奇彬,姜嘉伟,丁 森,许 彪,隋志军,周兴贵

华东理工大学化学工程国家重点实验室,上海 200237

丙烯作为一种重要的石油化工原料,用于生产聚丙烯、环氧丙烷、丙烯酸、丙烯腈等[1],目前主要来源为石脑油蒸汽裂解工艺和重质油催化裂化工艺的副产[2]。随着国内丙烯需求的快速增加,特别是页岩气开采技术的发展使得乙烯的生产原料由石脑油逐渐转向廉价的乙烷,严重影响了丙烯的产量,因而丙烷脱氢等专产丙烯的工艺应用日益广泛,成为丙烯的重要生产技术[3]。

Pt系催化剂是目前丙烷脱氢工艺中应用最为广泛的催化剂。但是由于丙烷脱氢的主反应是一个强吸热的可逆反应,为了实现较高的单程转化率,反应需在高温条件下进行[2],容易发生副反应,使得丙烯选择性下降,同时催化剂容易结焦失活[4]。因此提高丙烯选择性以及催化剂的稳定性仍是目前丙烷脱氢工艺的研究重点。

催化性能的提升可以通过催化剂改性来实现,可选用适宜的载体,如氧化铝[5]和L型分子筛[6],或加入金属助剂[7-10],来修饰Pt的几何与电子结构。对于现有工业技术而言,也可以从工艺条件优化角度考虑,如在反应物料中引入水蒸气[11]、氢气[12]或者微量硫物质[13]等。在目前应用最为广泛的Oleflex工艺中[1],需要在进料中引入氢气来提高过程产率,但是氢气作为丙烷脱氢反应的产物,会降低脱氢反应的平衡常数,增加过程中分离和物料循环的能耗。因而探究丙烷脱氢进料中氢气的最佳含量,深入理解氢气对丙烷脱氢过程的促进作用,对于进一步优化现有丙烷脱氢工艺具有重要的参考价值。

关于进料中引入氢气对丙烷脱氢过程影响的研究多集中于催化剂催化性能的提升,对催化剂结焦性质的影响报道较少。Sattler等[14]研究了不同氢气/丙烷比进料时0.5%Pt/Al2O3和0.5%PtSn/Al2O3催化剂的丙烷脱氢反应的催化性能,实验结果显示当反应进料气中引入的氢气量适中时,催化剂的催化性能有所提高且能够有效地抑制反应过程中催化剂表面焦炭沉积物的形成。Zhu等[15]通过研究不同粒径Pt基催化剂上的丙烷脱氢动力学发现,催化剂中Pt金属颗粒的尺寸大小对于催化剂催化反应的转化率、选择性和稳定性会产生较大影响,且随着Pt金属颗粒的尺寸变化,整个丙烷脱氢反应对氢气的反应级数波动较大。本工作主要考察进料氢气对两种粒径单Pt催化剂催化丙烷脱氢反应的影响,结合热重分析、拉曼和元素分析等表征手段,阐释氢气对催化性能和结焦性质的调变作用。

1 实验部分

1.1 催化剂制备

取一定量拟薄水铝石,置于马弗炉中700 ℃焙烧4 h得到所需载体。催化剂的制备采用等体积浸渍法。取一定量的氯铂酸溶液配置成体积为载体饱和吸水量的浸渍液,逐滴滴加至载体表面,过程中不断进行搅拌,将浸渍后的催化剂前驱体置于室温中老化12 h,然后在110 ℃下干燥8 h,将干燥后的粉末用120目(0.125 mm)筛分器过筛,于500 ℃下焙烧3 h即得Pt-A催化剂,Pt的理论质量负载量为1%。再将Pt-A催化剂置于马弗炉中于700 ℃下焙烧1 h,得到Pt-B催化剂。

1.2 催化剂表征

采用美国Micromeritics公司的ASAP2020全自动物理吸附仪对催化剂的比表面积、孔容和孔径分布进行表征,样品在300 ℃抽真空预处理6 h,比表面积用Brunauer-Emmett-Teller(BET)方程计算,孔容取相对压力(P/P0)为0.99时进行计算。

采用一氧化碳化学吸附仪(美国Micromeritics公司AutoChem II 2920)表征Pt颗粒的分散程度,将还原后的催化剂在氩气气氛下10 ℃/min升温至550 ℃,切换到氢气还原100 min,之后在氩气气氛下降温至45 ℃,待基线稳定后通入10%CO/Ar进行脉冲吸附。

采用高角度环形暗场-扫描透射电子显微镜(HAADF-STEM,荷兰FEI公司Tecnai G2 F20 S-Twin)表征催化剂表面Pt颗粒的形貌和粒径分布,取少量还原的催化剂于无水乙醇中超声分散,然后取一至二滴样品液滴至微栅上,待乙醇溶剂完全挥发后检测。

采用X射线光电子能谱仪(XPS,日本Kratos公司Axis Ultra DLD)分析催化剂样品表面元素的结合能,Al靶,加速电压为14.0 kV,功率为300 W,先采集样品0~1 200 eV的全谱扫描信息,再采集Pt元素的窄扫描谱,以C 1s为284.6 eV结合能为基准进行校正。

采用热重(TG,美国 Perkin-Elmer公司Pyris 1)表征反应后结焦催化剂的焦含量,约10 mg样品在空气气氛下以10 ℃/min速率升温至120 ℃,保持1 h后再升至800 ℃。

反应后催化剂的焦炭性质用显微拉曼光谱仪(法国HORIBA Jobin Yvon公司LabRAM HR)进行表征,激光波长为514.5 nm的Ar离子激光器作为激发源,扫描精度为2 cm-1。

采用元素分析(Vario EL Ⅲ Elementar分析仪)表征反应后催化剂积炭的H/C比值,测试前将样品置于浓度为40%的HF中溶解,然后将溶解后的焦炭置于50 ℃下干燥并收集用于测试。

1.3 催化性能评价

催化剂的考评在美国Altamira公司μBenchCat全自动反应器中进行,石英反应管内径为6 mm。称取0.1 g催化剂样品装入反应管中,在氩气气氛下以10 ℃/min速率升温至550 ℃,然后切换至氢气气氛(20 mL/min)还原100 min;再在氩气气氛下升温至反应温度575 ℃,连续通入反应混合气体,总流量控制在80 mL/min,氩气作为平衡气,丙烷流量保持不变,通过调节进口氢气流量来实现不同的氢气配比。反应器出口产物通入德国INFICON公司Inficon 3000型在线二通道微型气相色谱仪进行检测,色谱柱为5A分子筛和Plot Q柱,热导池检测器(TCD),采用外标法标定,反应的丙烷转化率和丙烯选择性(丙烯产生量与丙烷消耗量之比)均采用归一化法进行计算。

2 结果与讨论

2.1 催化剂结构性质

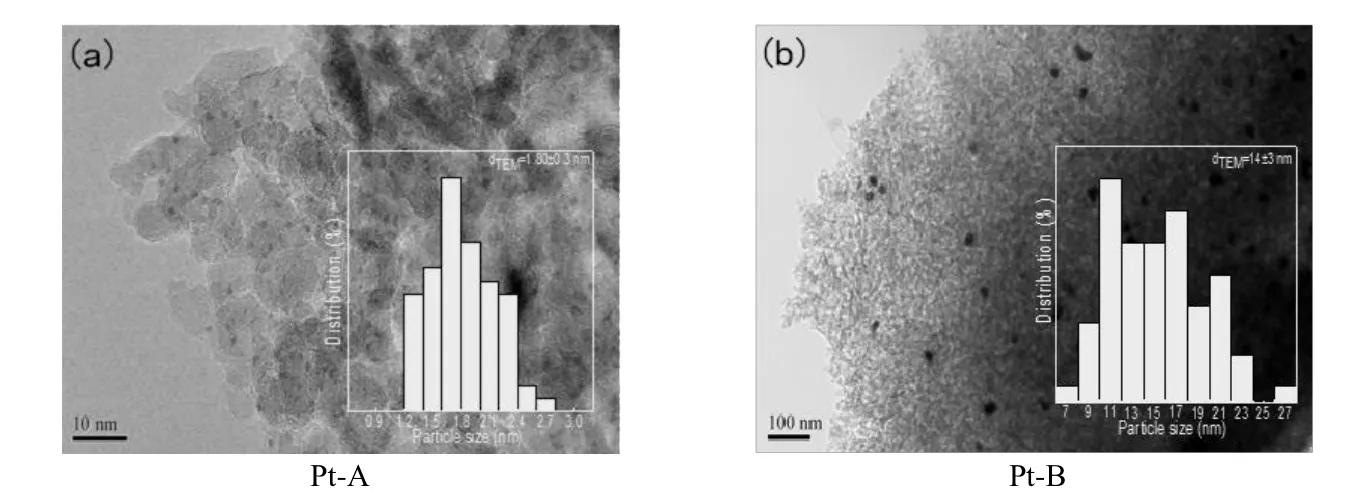

表1列出了两种催化剂的物理结构性质。两种催化剂的比表面积与孔容相接近。采用一氧化碳化学吸附(CO-Chem)表征了催化剂中Pt颗粒的分散度和粒径。两种催化剂表面Pt颗粒的形貌与粒径分布表征结果如图1所示。由图1可知,两种催化剂中Pt颗粒皆均匀分布在载体表面,通过Nanomeasure®软件进行粒径统计可知,两种催化剂的平均粒径分别为1.8 nm和14 nm,与化学吸附计算得到的结果具有较好的一致性。

表1 催化剂的物理性质Table 1 Physical properties of catalysts

图1 催化剂的HAADF-STEM图及Pt粒径分布Fig.1 HAADF-STEM images and particle size distributions of catalysts

采用了XPS表面技术对还原后的催化剂样品进行表征。测试之前将催化剂样品置于550 ℃的纯氢气气氛中还原100 min,而后降至室温并在1%O2/Ar气氛下钝化处理后检测,得到的XPS结果如图2所示。图中同时显示了催化剂样品的Pt 4d5/2轨道结合能。从图2可以看出,催化剂样品的XPS谱图均呈现出不对称的宽峰,通过软件对曲线进行分峰拟合之后,两种催化剂样品的XPS宽峰分为三个峰,分别对应三种价态的Pt,其中314.2~313.0 eV对应为Pt0,316.3~314.7 eV对应为Pt2+,318.7~316.4 eV对应为Pt4+[16]。由图2可见,当Pt颗粒粒径从1.9 nm(Pt-A)增长到11.7 nm(Pt-B)时,催化剂表面各价态Pt的结合能均向低频迁移。

图2 Pt/Al2O3催化剂的Pt 4d5/2 XPS图谱Fig.2 Pt 4d5/2 spectra of Pt/Al2O3 catalysts

2.2 催化性能

氢气配比(氢气与丙烷物质的量之比)对两种粒径催化剂催化丙烷脱氢反应性能的影响如图3所示。由图3(a)和图3(c)可知,在反应进料中没有氢气的情况下,两种催化剂的初始活性均较低;随着反应进料中氢气含量的增加,两种催化剂的初始活性均明显上升,可见氢气具有明显的提高催化剂活性的作用。由图3(b)和图3(d)可知,反应进料中没有氢气时,两种催化剂的初始丙烯选择性均接近90%。随着氢气含量的增加,Pt-A催化剂的丙烯选择性逐渐下降。Pt-B催化剂上丙烯初始选择性在引入氢气后相较于未引入氢气时有所降低,但随着反应时间的延长,氢气的加入使得选择性上升,反应3 h后加入氢气时的丙烯选择性高于未加氢气时。根据图3计算丙烯收率(丙烯产生量与丙烷量之比)的结果表明,两种催化剂上的氢气配比均存在最佳值,当氢气配比分别为0.8和2时,Pt-A和Pt-B催化剂上丙烯收率达到最高,分别为16.0%和11.1%。

图3 不同H2/C3H8比时催化剂催化丙烷脱氢反应结果Fig.3 The results of propane dehydrogenation catalyzed by catalysts with different H2/C3H8 ratios

2.3 结焦性质表征

反应后催化剂的结焦量可用热重进行表征。为了排除丙烷转化率对催化剂结焦量的影响,计算了结焦指数(ψ),即单位质量催化剂上单位丙烯产率对应的结焦量,其表示催化剂的结焦选择性,也即结焦速率与脱氢速率的比值,计算结果如表2所示。从表2数据可以看出,对于Pt-A催化剂而言,随着氢气的引入,结焦量明显下降,说明一定量氢气的引入对于抑制催化剂结焦有一定的积极作用。随着氢气配比的增加结焦指数先减小后增加,当氢气与丙烷的物质的量之比为0.8时,结焦指数值最小。Pt-B催化剂表面的结焦指数与Pt-A催化剂类似,随着氢气配比的增加先下降后上升,当进料中氢气与丙烷的物质的量之比为3时,结焦指数值最小。由此可见,氢气配比对结焦的影响与其对丙烯选择性和收率的影响类似,均存在一个最佳值。

表2 反应后催化剂的结焦性质Table 2 The properties of coke accumulated on the catalysts after reaction

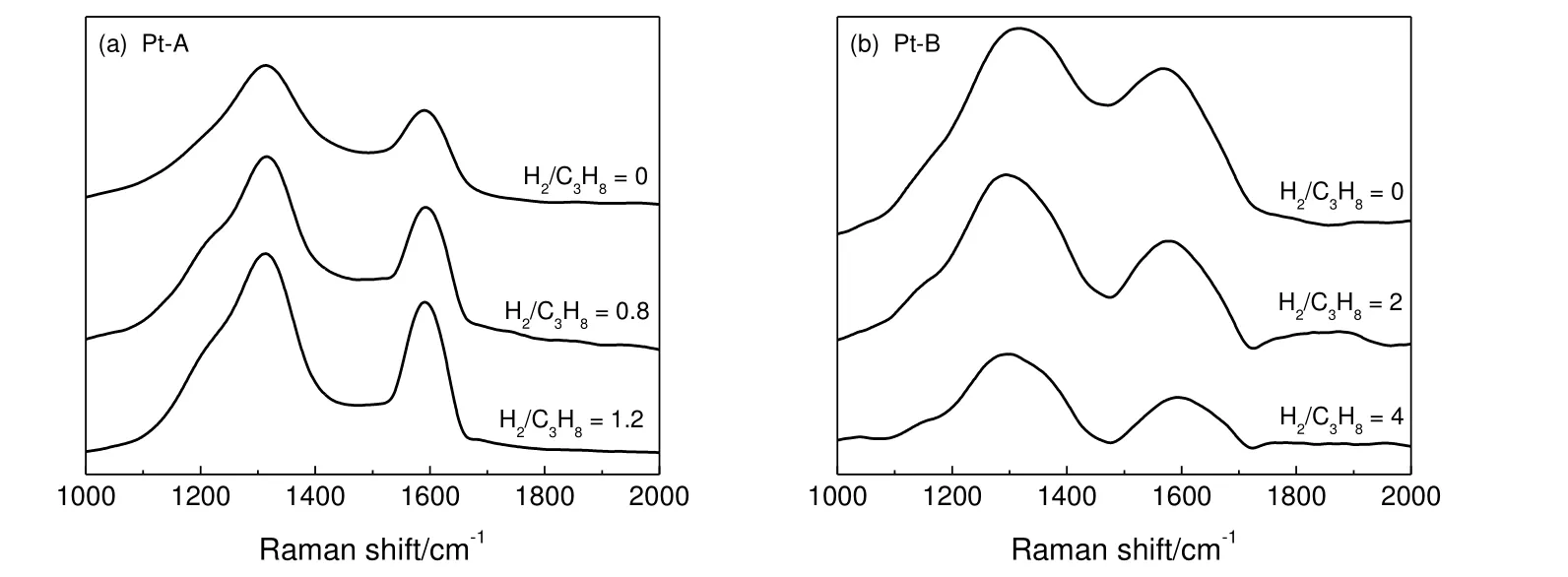

通过对反应后催化剂进行结焦性质的表征来进一步探究引入氢气对丙烷脱氢催化剂结焦性质的影响,图4为不同氢气配比下反应后催化剂的拉曼曲线。从图4可以看到,反应后催化剂均在1 330~1 602 cm-1处出现两个特征峰,分别对应为芳环中C—C键的伸缩振动和C=C双键的伸缩振动,代表碳材料的D模和G模[17],两者的峰面积比值(ID/IG)也列于表2,是表征石墨化程度的重要指标,ID/IG值越小,说明石墨化程度越高。从表2可以看到,当进料中没有氢气时,反应后催化剂的ID/IG值最小,说明催化剂表面积炭的石墨化程度最高,随着氢气配比的增加,ID/IG值逐渐增大,说明催化剂表面积炭的石墨化程度逐渐下降。以上结果表明氢气的引入能够有效降低反应后催化剂表面积炭的石墨化程度。

图4 反应后催化剂的拉曼曲线Fig.4 Raman curves of catalysts after reaction

反应后催化剂的元素分析结果列于表2。对于Pt-A催化剂而言,进料中氢气丙烷比为0,0.8和1.2时的H/C比分别为0.50,0.54和0.62。对于Pt-B催化剂而言,进料中氢气丙烷比为0,2和4时的H/C比分别为2.11,4.51和5.49。随着氢气配比的增加,反应后催化剂的H/C比均逐渐增加,这同样说明进料中氢气的引入能有效降低了反应后催化剂表面积炭的石墨化程度。

当金属粒径不同时,其表面结构也不同,小粒径的Pt-A催化剂上Pt(211)等高米勒指数晶面占主导地位,而大粒径的Pt-B催化剂上Pt(111)面占主导地位[15]。密度泛函理论(DFT)计算结果显示洁净的Pt(211)晶面上Pt金属的脱氢能垒比Pt(111)面低,因此脱氢活性高,但Pt(211)晶面上脱氢与丙烯脱附之间的能垒差更小,容易发生碳碳键断裂等副反应,导致选择性降低[15]。此前的研究证实了小粒径时Pt的脱氢活性也更高[18],但图3显示,在不加入氢气时,Pt-A催化剂选择性并不低于Pt-B催化剂,这可能是由于催化剂表面结焦的原因,由于Pt(211)晶面与碳原子的结合能更高[17],结焦可能占据这些活性位,从而抑制裂解等副反应,导致实验测得的Pt-A催化剂的选择性较高。同时值得注意的是,在图3中没有观察到明显的反应初期催化剂失活的现象,这可能与Zhu等[15]研究中描述的小粒径Pt催化剂在丙烷脱氢反应中存在快速失活段有关。

当进料中添加氢气后,氢在Pt颗粒表面的覆盖度增大,使得覆盖于Pt表面的烃类物种,特别是丙烯深度脱氢后产生的烃类物种,发生加氢反应并从Pt颗粒表面脱附,结焦反应选择性也随之下降,从而保留了更多Pt金属颗粒的活性表面[19]。应当注意,DFT计算结果证实催化剂表面H与烃类物种共吸附时,将使得Pt颗粒表面丙烷脱氢的活化能垒升高[15],导致催化剂活性下降。从实验结果看,氢气增加表面活性位数的作用更强,这可能是两种催化剂上转化率均随着氢气加入而上升的重要原因。但氢气增加表面活性位数的同时可能使催化剂上更多的Pt(211)晶面被暴露出来,导致裂解等副反应加剧,使得催化剂上选择性降低。

两种催化剂上结焦性质与结焦指数随氢气配比的变化规律也与氢气对Pt金属表面以及反应物种表面覆盖度的调节有关。小粒径Pt-A催化剂上,氢气的加入暴露了部分的Pt(211)晶面,通过深度脱氢与碳碳键断裂反应生成低H/C比的类石墨结焦较多[7],在大粒径的Pt-B催化剂上,由于Pt(111)晶面上深度脱氢与碳碳键断裂反应活性较低,因此Pt-A催化剂上结焦中氢含量明显低于Pt-B催化剂。两种催化剂上结焦指数均随着氢气配比呈现先上升后下降的趋势,这一变化规律与丙烯收率随着氢气配比变化的规律相同。但是由于反应条件下催化剂表面的活性位分布以及各物种表面覆盖度还不清楚,因此尚无法解释不同粒径催化剂上最优氢气配比数值不同的原因。

3 结 论

采用浸渍法制备了1.9 nm和11.7 nm两种不同粒径的催化剂,并探究了反应进料中氢气引入对于不同粒径单Pt催化剂催化性能及抗结焦性能的影响。结果表明,反应气体中加入氢气可以明显提高两种催化剂的活性。不同粒径的催化剂存在不同的最优氢气配比使丙烯生成速率达到最大值,小粒径的Pt-A催化剂的最佳氢气配比为0.8,大粒径Pt-B催化剂的则为2。反应进料中引入氢气后,反应后催化剂上焦的石墨化程度明显降低,两种不同粒径的催化剂在一定氢气配比的进料下反应后,催化剂的结焦指数达到最小,催化剂表面的结焦得到了有效的抑制。