PTA氧化与脱水过程模拟与工艺集成研究

秦 伟,宁术余,王丽军,成有为,李 希

浙江大学化学工程与生物工程学院,浙江 杭州 310027

精对苯二甲酸(PTA)是重要的化工原料,主要用于生产聚酯,工业上主要通过对二甲苯(PX)空气液相氧化法和粗对苯二甲酸(CTA)加氢精制两步法生产[1]。近些年来,PTA生产工艺技术发展已经从单纯追求产量的技术路线逐步转变为突出节能、低耗、绿色清洁生产的集约型新型工艺。

PX氧化生成对二甲酸的反应是强放热反应,同时生成两分子水。水对反应有抑制作用,需即时脱水,综合利用反应热实现高效精馏脱水是PTA技术发展的重要方向。传统PTA生产工艺[2-3]通过反应器顶部设置多级冷凝器产蒸汽以回收反应热,所产蒸汽作为精馏脱水塔的再沸器热源,但常压精馏塔塔顶热量无法回收,能量消耗较大。Amoco公司的Abrams等[4]提出了氧化-精馏耦合工艺,即在氧化反应器顶部增设脱水塔,直接利用氧化反应热脱水,同时将精制废水回流至脱水塔顶部,减少了能耗、物耗和废水排放。Invista公司的安东尼等[5]采用了两级脱水塔,将不同浓度的溶剂返回脱水塔不同进料位置,提高了脱水塔分离效率。雷玲等[6]研究了BP-Amoco[4]耦合精馏工艺,与传统生产工艺对比,装置综合能耗和污水排放量大幅降低。宋明焱等[7]对上述两种典型PTA氧化工艺[4-5]进行了模拟,结果表明氧化-精馏耦合的操作方案是一种较好的节能、减排措施。

利用反应热进行精馏脱水的工艺目前存在的问题主要是氧化尾气降低了精馏分离效率,使精馏塔顶醋酸含量较高,因而醋酸损失较大。为此本工作提出了新的氧化-多级精馏耦合工艺,梯级化利用多级精馏塔回收的不同浓度醋酸溶液,降低能耗、物耗及废水排放,进一步优化PTA工艺流程。

1 工艺流程简述

图1是传统的PTA氧化脱水工艺(P1)。整个流程包括氧化反应器、结晶器、过滤器、干燥机和脱水塔等单元。氧化反应器蒸发的气相依次通过多级换热器,冷凝后获得不同等级的蒸汽,反应器抽出的溶剂引入非均相共沸精馏塔高效脱水,回收的醋酸溶剂作为氧化过滤机的洗涤液,水相则经蒸汽汽提回收少量共沸剂后作为氧化废水排放,整体工艺流程复杂,能耗偏高。精制工序需要外加大量去离子水用于结晶CTA固体的配料和洗涤,精制母液直接作为废水排放,废水中含有较多有机组分。

图1 传统PTA氧化-脱水工艺Fig.1 Conventional PTA oxidation and dehydration process

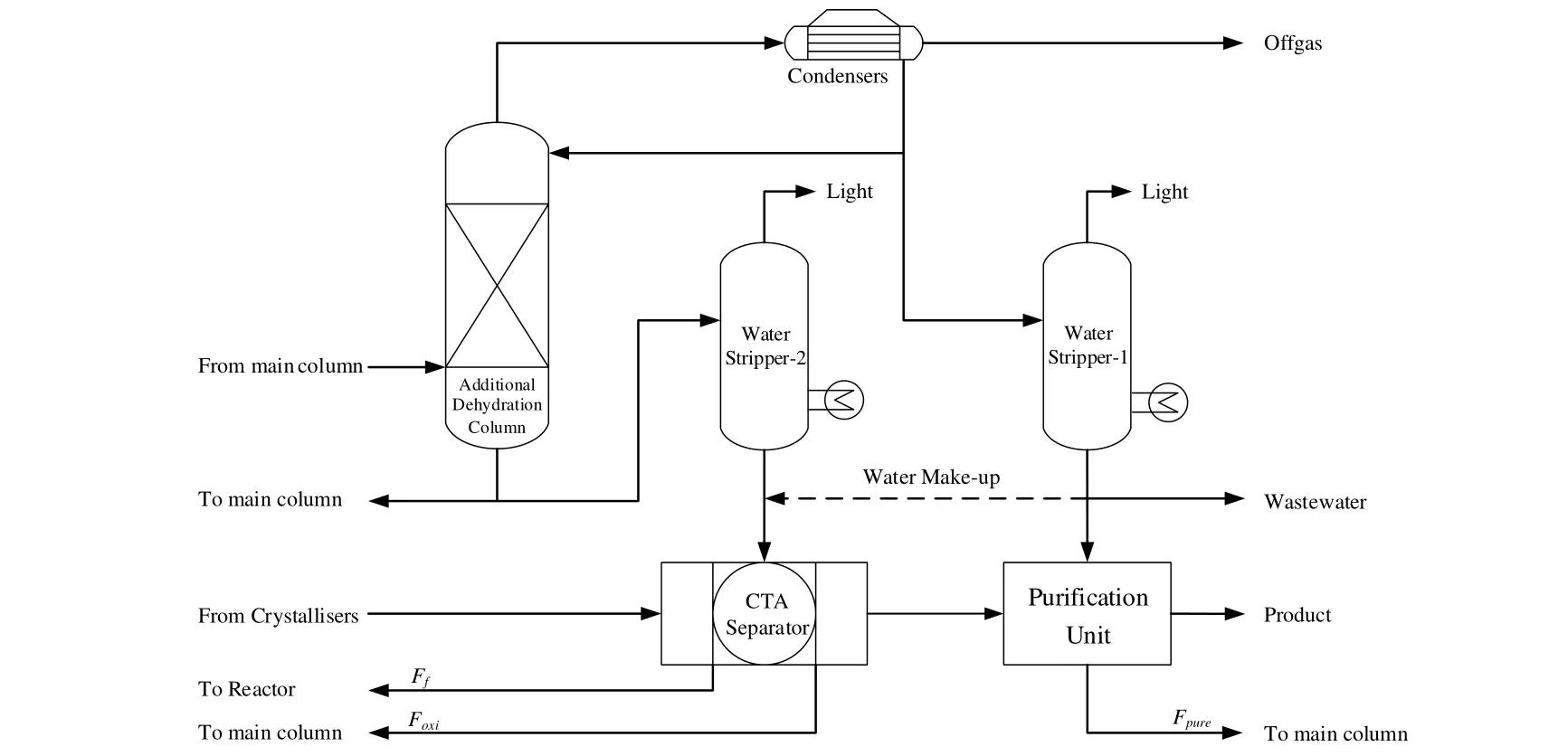

图2给出了最新的PTA氧化-精馏耦合的工艺流程(P2)。该工艺中反应器蒸发气相首先经过脱水塔,直接利用自身热量实现醋酸和水的分离。脱水塔顶部尾气换热后产生的凝液少量回流脱水塔,大部分抽出去汽提塔处理,然后用作氧化压滤机洗涤水和精制配料水。固液分离单元用带有洗涤功能的旋转压滤机(RPF)替代了传统的过滤机和干燥机,精制母液及氧化过滤机洗涤液直接返回脱水塔作为该塔的回流水,全系统的废水排放大幅度降低。

图2 PTA氧化-精馏耦合的集成工艺Fig.2 Integrated process of PTA oxidation-rectification coupling

图2流程中反应器尾气中不凝气的存在降低了脱水塔的分离效率,整个系统的循环水量较大,排放液中的醋酸损失多。本工作提出了新的多级精馏塔的操作方案(P3),流程如图3所示,即在图2的基础上,主脱水塔后增设了一个新的脱水塔,用于深度脱水,该塔的底部气相进料来自于主脱水塔塔顶的汽相,新脱水塔的塔顶气相冷凝,凝液部分返回作为脱水塔回流液,部分抽出去汽提塔处理,汽提塔按照含酸量不同分为两个。新脱水塔塔底液相含酸量较多,经汽提后用于氧化压滤机洗涤和精制配料,塔顶抽出液含酸量较少,经汽提后用于精制压滤机洗涤。

图3 PTA多级精馏优化方案Fig.3 PTA multistage distillation optimization process

氧化-多级精馏耦合工艺采用多级脱水塔方式,一方面精馏塔的脱水效率得到提高,塔顶醋酸浓度进一步降低;另一方面系统从新增脱水塔的塔顶和塔底获取了两股不同醋酸浓度的溶剂,溶剂经汽提塔脱轻处理后作为内部工艺水使用,溶剂根据醋酸浓度梯次化利用,整个系统中无需额外的去离子水加入,排放废水量和废水中醋酸含量都显著下降。

2 流程模拟方法

采用ASPEN PLUS软件对整个PTA氧化与精馏脱水系统进行建模与求解,主要设备模型如表1所示。核心模块为氧化反应器,采用理想连续全混流(CSTR)模块建立其数学模型[8],氧化反应动力学采用本课题组提出的自由基机理模型[9-11],包括氧化主反应和燃烧副反应。流程中其他单元设备采用ASPEN内置模块[12-14],模型说明列于表1。

表1 主要设备在ASPEN中的模型选择和配置Table 1 Model selection and specification of main device in ASPEN

溶剂脱水涉及复杂的热力学平衡,包括醋酸-水-共沸剂三元非均相共沸精馏体系。XIAO等[15-16]对该体系涉及的多相平衡数据进行了回归,并指出该体系气相缔合作用通过化学理论法计算,液相活度系数模型可采用UNIQUAC方程。在ASPEN软件中物性方法选择UNIQUAC-HOC,共沸精馏塔相态选择Vapor-Liquid-Liquid,分相组分为共沸剂和水。求解算法采用Newton法,初始化方法为Azotropic(共沸)算法,相分裂算法设置为GIBBS方法。

PTA流程的模拟计算涉及较多关键变量的设计型计算,目前较多研究[17-18]采用复杂网络理论选取化工过程的关键变量,将变量间的相互关系抽象为拓扑结构并采用多属性决策法评估关键变量。本研究则采用机理分析法选取关键变量,这更有利于单个设备的优化以及流程的诊断。模拟过程中将精制回流母液流股分割,主要组分流股作为撕裂流股收敛计算,实现整个系统的醋酸平衡和水平衡。采用Wegstein收敛方式,设定容差为0.000 1。

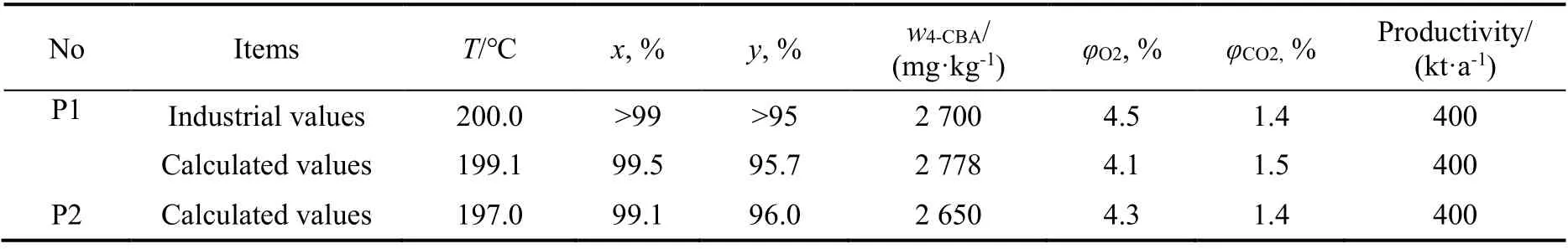

为验证模型准确性,对P1和P2工业方案进行模拟计算,氧化反应器的模拟结果以及相应工业数据[7]列于表2。由于P2方案工业数据掌握有限,仅给出其计算值,但仍在专利要求范围内。

表2 氧化反应器模拟结果与工业数据比较Table 2 Comparison of simulated results and industrial data

如表2所示,氧化反应器中PX转化率(x)、TA收率(y)、关键杂质对羧基苯甲醛(4-CBA)液相含量(w4-CBA)、尾气中O2体积分数(φO2)以及CO2体积分数(φCO2)均与实际工业数据基本一致,表明模型计算的可靠性。

3 结果分析与讨论

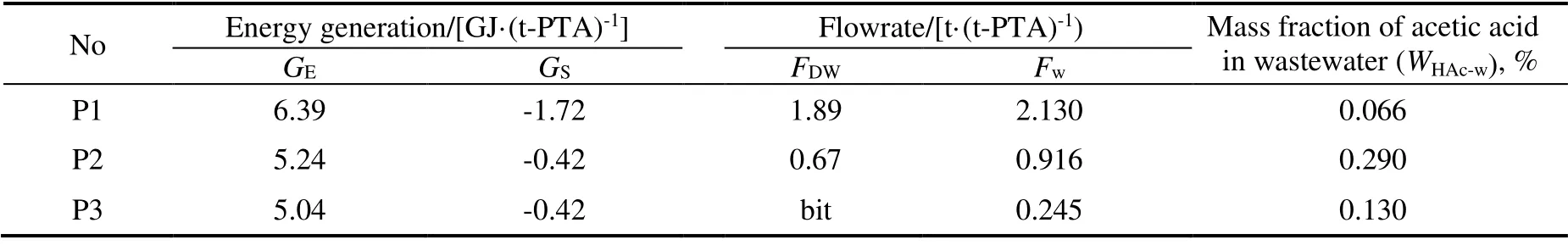

以年产300万吨PTA装置为例,对三种PTA氧化与精馏脱水工艺方案进行了全流程模拟计算,各方案的主要结果列于表3和表4。

表3 三种PTA工艺方案的工艺参数对比Table 3 Comparison of technical conditions of three different processes

表4 三种PTA工艺方案的模拟结果对比Table 4 Comparison of simulation results of three different processes

由表3可知,P1采用常压精馏方式,脱水塔塔顶醋酸浓度较低,反应器内水含量低,在反应压力不变的情况下反应器温度较高,同时主要副产物4-CBA浓度也略大。氧化-精馏耦合工艺P2和P3反应器顶部增设脱水塔,塔底醋酸含量为80%,反应器内水含量较高,为11%左右。P3采用多级精馏的方式,新增深度脱水塔,分离效率提高,脱水塔顶部醋酸浓度进一步降至0.25%。

由表4可知,P1能量回收和消耗均为最高,P2和P3回收能量下降了约18%,氧化单元能耗也显著降低了76%。这是因为P2和P3直接利用反应热脱水,氧化单元中仅需使用少量蒸汽用于汽提和加热,而P1仍需消耗大量蒸汽作为脱水塔的再沸热源。P1外加大量去离子水用于压滤机的洗涤液,废水排放偏高而醋酸浓度较低。P2精制母液回流脱水塔,氧化压滤机采用氧化工艺水水洗,洗涤液可以直接去顶部脱水塔脱水,去离子水量显著降低65%,醋酸浓度提高至0.29%,但精制过滤机洗涤液要求醋酸含量较低,仍需使用去离子水,依然存在废水排放量大、醋酸浓度高的问题。P3采用多级脱水塔,精制压滤机的洗涤液可直接使用新增脱水塔底部醋酸浓度较低的溶剂,系统无额外去离子水外加,废水中醋酸损耗可降至0.32 kg/t-PTA。

3.1 能耗的分析

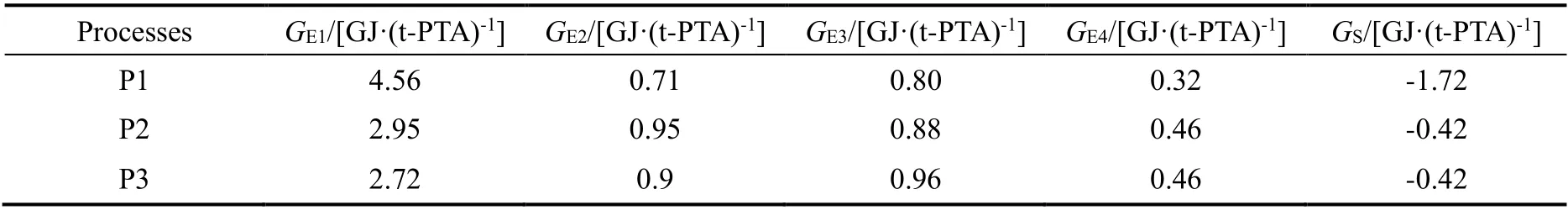

表5给出了三种工艺方案的能量产出和消耗的进一步比较,其中下标E1~E4对应氧化尾气多级冷凝器,分别产生6K,4.5K,2K和0.5K蒸汽。可以看到,P1回收的能量最多,同时能量消耗也最高,因而工艺P1的能耗最大。P2中反应尾气首先进入精馏塔进行分离操作,塔顶出口气相温度降低约18 ℃,因而高品位蒸汽的发生量减少,而低品位蒸汽产生量增加。模拟结果表明,P2塔顶6K蒸汽降低0.78 t/t-PTA,4.5K蒸汽增加0.11 t/t-PTA,2K蒸汽增加0.04 t/t-PTA,0.5K蒸汽增加0.06 t/t-PTA。P3从新增的第三级脱水塔底部抽出了一股富水溶剂,顶部气体量减少,回收能量略有下降,与P2比较所产生的6K蒸汽降低了0.11 t/t-PTA;氧化能耗主要来源于汽提塔的再沸器,与P2比较,P3系统内部水循环量并未改变,汽提能耗与P2基本相当。这说明了多级精馏耦合新工艺并未对整个PTA生产工艺产生额外的能量消耗。

表5 三种工艺的系统产能、耗能对比Table 5 Energy production and consumption of three processes

3.2 物耗的分析

表6给出了三种工艺的去离子水消耗量和废水量,废水排放量为反应生成水与外加去离子水之和。P1中精制母液不回流,精制单元的配料和洗涤共需外加去离子水高达1.892 t/t-PTA;P2存在顶部脱水塔,精制母液回流至脱水塔顶部,但其排放水仍然醋酸浓度较高,无法用作精制过滤单元的洗涤水,需额外补充去离子水0.671 t/t-PTA;P3合理的利用了不同含酸浓度的水流股,无需额外加入去离子水,使得废水排放量最低。

表6 三种工艺的去离子水添加量和废水排放量对比Table 6 DW addition and wastewater discharge of three processes

三种工艺的废水组成如表7所示。P1精制母液直接排放,废水中含有大量有机组分,主要包括苯甲酸(BA)、对甲基苯甲酸(PT)和对苯二甲酸(TA),废水化学需氧量(COD)偏高,处理成本较大。P2将精制母液回流,精制单元无废水排放,废水中有机物组分显著降低,但醋酸浓度偏高为0.29%。P3增设深度脱水塔,脱水塔顶部气相凝液含酸量较低为0.13%,可以用作精制压滤机的洗涤液和废水排放,排放废水醋酸含量进一步降低34.2%。

表7 三种工艺的排放废水组成Table 7 Composition of wastewater in three processes

3.3 新增脱水塔工艺优化

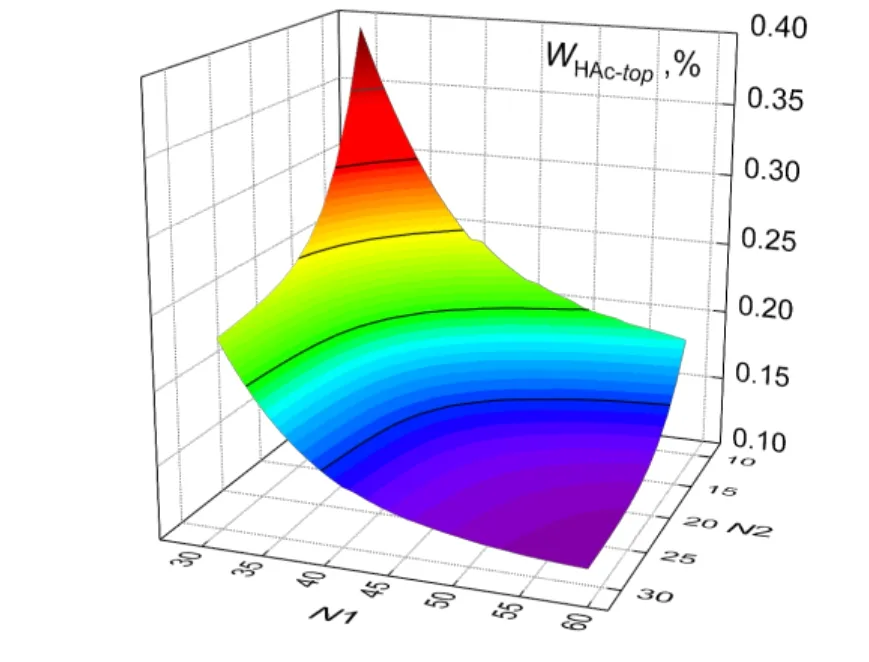

根据以上比较,P3具有显著的优势,为此进一步考察了该工艺中新增设的脱水塔操作参数的影响规律。图4和图5给出了多级精馏塔不同塔板数方案对新增脱水塔分离效果的影响,其中N1和N2分别为主脱水塔和新增脱水塔塔板数。图6所示,新增脱水塔塔底液相醋酸浓度对新增脱水塔塔板数变化不敏感,而随着主脱水塔塔板数增加迅速下降,综合考虑设备成本和分离效率,合适的主脱水塔塔板数选取在浓度变化的拐点处,约为45块理论板。图7所示,主脱水塔及新增设脱水塔的塔板数对气相凝液中的醋酸浓度具有较大影响,合理的醋酸浓度应分布于图中鞍点区域,当主脱水塔为45块理论板时,新增设脱水塔的塔板数应选择为25块理论板左右。

图4 塔板数分配对新增脱水塔塔底醋酸浓度的影响Fig.4 HAc content on the bottom at different number of stages

图5 塔板数分配对新增脱水塔塔顶醋酸浓度的影响Fig.5 HAc content on the top at different number of stages

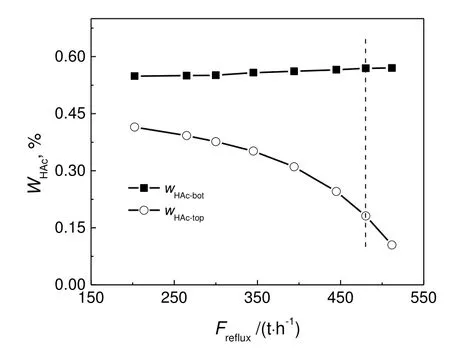

图6给出了新增设脱水塔塔顶回流流量对该塔分离效率的影响。回流量增加分离效率提高,塔顶酸含量降低,而塔底酸浓度增加;回流量增加,塔底含醋酸浓度较高流股的流量也增大,且塔顶含醋酸浓度较低流股的流量减少,根据工艺不同含醋酸溶液的流量要求,塔底流股的流量应满足氧化压滤机洗涤和精制配料使用,合适的塔顶回流量如图中虚线所给出的流量,对应塔底酸浓度为0.57%,塔顶酸浓度为0.18%。图7给出了整个脱水塔塔板温度和醋酸浓度分布曲线。塔板数为60~70时温度变化比较显著,而在其它塔板位置,变化相对较小。醋酸浓度在主脱水塔内,趋近于对数线性分布,而新增设塔内,顶部醋酸变化相对较大,而在底部趋于平坦。

图6 回流量对脱水塔醋酸浓度的影响Fig.6 Relux flowrate effects on acetic acid concentration

图7 脱水塔内温度和醋酸浓度分布Fig.7 Distribution of temperature and acetic acid concentration

4 结 论

a)采用ASPEN PLUS软件构建了三种PTA工艺流程。模拟结果表明,氧化-多级精馏耦合工艺通过物料的合理配置,溶剂的梯次化利用,在减少物耗和废水排放方面具有显著优势。

b)与传统工艺比较,氧化-精馏耦合工艺使用精制母液作为脱水塔回流,去离子水消耗降低65%,排放废水减少55%,PX物耗减少1.65 kg/t-PTA。在此基础上,多级精馏优化工艺的排放废水进一步减少73%,废水中醋酸浓度降低至0.13%。

c)对新增脱水塔进行了工艺优化,优选的两个脱水塔塔板数分配为45块和25块理论板数。

符号说明

F—— 质量流量,t/t-PTAα—— PX转化率

G—— 热负荷,GJ/t-PTAη—— TA收率

GE—— 氧化总产能负荷,GJ/t-PTA 下标

Gs—— 氧化总耗能负荷,GJ/t-PTA air—— 反应器气相进料

N1—— 主脱水塔塔板数 bot—— 脱水塔塔底

N2—— 新增脱水塔塔板数 draw —— 三塔塔底抽出凝液

p—— 表压,MPa DW —— 去离子水

T—— 温度,℃ Ej—— 氧化第j换热器

Wi—— 组分i的质量分数,% f —— 氧化滤液

wi—— 组分i的质量浓度,mg/kg in —— 反应器液相进料

wH2O—— 反应器液相中水质量分数,% reflux —— 脱水塔回流

w4-CBA—— 液相中4-CBA质量分数,mg/kg bot —— 脱水塔塔底

φO2—— 最后一级冷凝器尾气中O2体积分数,% top —— 脱水塔塔顶

φCO2—— 最后一级冷凝器尾气中CO2体积分数,% w —— 废水