某新能源汽车制动踏板总成轻量化设计

聂小勇,何君儒,谢世坤

(1. 江西江铃新能源汽车有限公司,江西,南昌 330052;2. 井冈山大学机电学院,江西,吉安 343009)

0 引言

制动性能是车辆的重要性能之一,车辆制动性能的优劣直接影响着整车的可靠性和安全性。制动踏板总成作为制动系统的主要组成部分,其通过螺栓安装在前舱防火墙上,当车辆行驶在复杂路面时,其将受到不同的载荷,容易发生失效,其刚度、强度和疲劳性能的优劣关系着车辆制动性能的稳定性[1-2]。

某新能源汽车制动踏板总成属于新开发件,为了校核其刚度、强度和疲劳性能是否满足设计要求,采用有限元方法对其进行刚度性能分析、强度性能分析和疲劳性能分析,并且采用集成方法对其进行轻量化设计,最后对其优化方案进行样件试制,其顺利通过了整车道路试验。

1 制动踏板总成有限元模型

1.1 有限元分析原理

制动踏板总成的整体结构平衡方程通过力学平衡条件与加载边界条件将每个单元进行重新整合组成,以此来表示整体结构力和位移的关系[3-4]:

式中:k 为制动踏板总成的刚度矩阵,f 为制动踏板总成的载荷列阵,q 为制动踏板总成的位移列阵。

载荷列阵:

式中:fr为制动踏板总成的体力转移,fm为制动踏板总成的表面力转移,fv为制动踏板总成的集中力转移。

1.2 建立有限元模型

某新能源汽车的制动踏板总成主要包括踏板左支架(厚度为3.5 mm)、踏板右支架(厚度为3.5 mm)、过渡摇臂支架(厚度为4.0 mm)和踏板臂(厚度为10.0 mm),基于Hypermesh 前处理软件[5-6]将制动踏板总成的三维模型导入其中,抽取各个部件的中性面并且对其进行几何处理。采用尺寸为3 mm 的四边形单元对其进行网格划分,允许部分三角形单元,各个部件之间的螺栓连接采用RBE2 单元模拟,焊缝连接采用对四边形单元模拟。各个支架的材料均为Q235,其弹性模量为21000 MPa,其泊松比为0.3,其密度为7800 kg/m3,其屈服强度为235 MPa,其抗拉强度为375 MPa。根据各个部件的厚度值赋予其材料属性,以此建立其有限元模型,如图1 所示。

图1 制动踏板总成有限元模型 Fig.1 Finite element model of brake pedal assembly

2 刚度性能分析

2.1 刚度分析原理

制动踏板总成的刚度方程是作用与节点载荷向量与载荷位移向量之间的关系式,单元刚度方程扩展为[7]:

2.2 横向刚度分析

横向台架试验方法为:将踏板按实车位置固定,其中踏板输出端调整至中间工作行程位置固定,在踏板侧面几何中心点施加侧向力100 N,保持1 min,测量初始点和加载后位置点之间的位移,作动缸垂直于踏板侧面,接受要求为踏板侧面中心点允许的最大侧向位移为5 mm,以此约束制动踏板螺栓安装孔的所有自由度,在踏板侧面施加-Y 方向100 N,以此对其进行静态刚度分析。

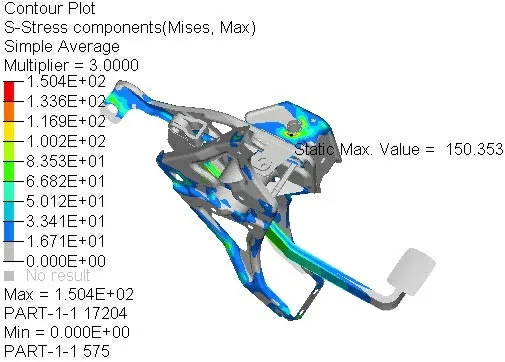

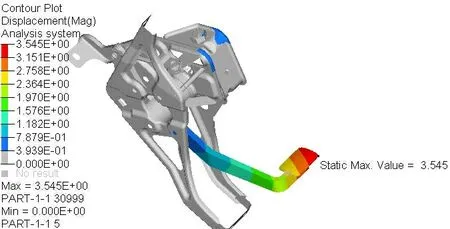

图2 为制动踏板总成横向刚度的位移云图。由图2 可知,制动踏板总成的最大位移为2.5 mm,低于目标要求值。图3 为横向刚度的应力云图。由图3可知,制动踏板总成的最大应力为150.4 MPa,位于过渡摇臂支架上端,低于其材料屈服强度,因此其横向刚度性能符合设计要求。

据住房城乡建设部标准定额司司长苏蕴山介绍,本次发布的10项标准涵盖促进城市绿色发展、保障城市安全运行、建设和谐宜居城市三个方面,包括《海绵城市建设评价标准》《绿色建筑评价标准》《装配式混凝土建筑技术标准》《装配式钢结构建筑技术标准》《装配式木结构建筑技术标准》《城市综合防灾规划标准》《城市排水工程规划规范》《城镇内涝防治技术规范》《城市居住区规划设计标准》《城市综合交通体系规划标准》。

图2 横向刚度的位移云图 Fig.2 Displacement nephogram of lateral stiffness

图3 横向刚度的应力云图 Fig.3 Stress nephogram of transverse stiffness

2.3 纵向刚度分析

纵向台架试验方法为:将踏板按实车位置固定,其中踏板输出端调整至中间工作行程位置固定,在踏板面几何中心点施加法向力500 N,保持1min,测量初始位置点和加载后位置点之间的位移,作动缸垂直于踏板面,接受要求为踏板或踏板总成无裂纹或永久变形,并且踏板平面中心点允许的最大纵向位移为5 mm,因此约束制动踏板螺栓安装孔的所有自由度,在垂直于踏板面施加500 N,以此对其进行静态刚度分析。

图4 为制动踏板总成纵向刚度的位移云图。由图4 可知,制动踏板总成的最大位移为3.5 mm,也低于目标要求值。图5 为纵向刚度的应力云图。由图5 可知,制动踏板总成的最大应力为181.5 MPa,同样位于过渡摇臂支架上端,也低于其材料极限值,因此其纵向刚度性能符合设计要求。

图4 纵向刚度的位移云图 Fig.4 Displacement nephogram of longitudinal

图5 纵向刚度的应力云图 Fig.5 Stress nephogram of longitudinal stiffness

3 强度性能分析

强度台架试验方法为:将踏板按实车位置固定,其中踏板输出端调整至中间工作行程位置固定,在踏板面几何中心点加载2000 N 纵向力,保持30s 后释放载荷,重复上述步骤5 次,测量初始位置点和加载后位置点之间的位移,作动缸垂直于踏板面,接受要求为踏板表面永久变形量小于或等于5.0 mm,并且无裂纹或损坏等缺陷,因此约束制动踏板螺栓安装孔的所有自由度,首先在垂直于踏板面施加2000 N,再卸载力,重复5 次加载,以此对其进行静态强度分析。

图6 为制动踏板总成的位移云图。由图6 可知,制动踏板总成的最大位移为3.8 mm,低于目标要求值。图7 为制动踏板总成的应力云图。由图7 可知,制动踏板总成的最大应力为200.4 MPa,应力集中点位于过渡摇臂支架上端,踏板臂的最大应力为100 MPa,均低于其材料极限值,因此其强度性能符合设计要求。

图6 制动踏板总成的位移云图 Fig.6 Displacement nephogram of brake pedal assembly

图7 制动踏板总成的应力云图 Fig.7 Stress nephogram of brake pedal assembly

4 疲劳性能分析

4.1 疲劳分析原理

4.2 制动踏板总成本体疲劳分析

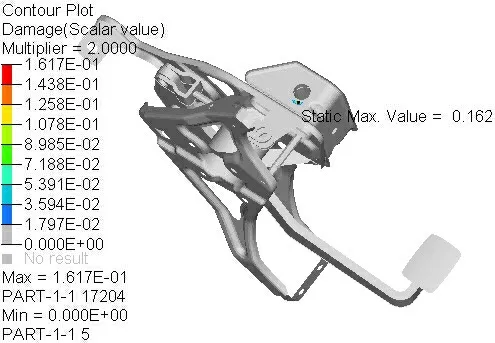

疲劳台架试验方法为:在垂直踏板面加载500 N 情况下运行200 万次,加载频率为1 Hz,因此首先对制动踏板总成进行500 N 的静强度分析,再将其结果文件软件 Ncode 软件[10-11]中,采用其ENAnalysis 模块,弹塑性修正采用Neuber 方法,平均应力修正采用SmithWatsonTopper 方法,循环次数设为2.0E+6,加载频率为1 Hz,Q235 的EN曲线通过软件自动拟合,并且采用constant 疲劳加载方法对其疲劳分析。

图8 制动踏板总成的疲劳损伤云图 Fig.8 Fatigue damage nephogram of brake pedal assembly

4.3 焊缝疲劳分析

踏板右支架与过渡摇臂支架通过焊缝连接在一起,为了能够有效预测其焊缝的疲劳性能,基于Ncode 软件中的SeamWeldAnalysis 模块,焊缝材料采用数据库中自带的Seam_steel,并且采用FKM 进行平均应力修正对其焊缝进行疲劳分析。

图9 为制动踏板总成的焊缝疲劳损伤云图。由图9 可知,制动踏板总成焊缝的最大疲劳损伤值为0.381,位于焊缝的起始端,也低于实际工程目标值(1.0),因此其也符合疲劳性能设计要求。

图9 制动踏板总成焊缝的疲劳损伤云图 Fig.9 Fatigue damage nephogram of brake pedal assembly weld

5 轻量化设计

通过以上对制动踏板总成的刚度、强度和疲劳的分析可知,其各项性能均有充足的余量,为了使其达到减重的目的,可采用优化方法对其进行轻量化设计,因此采用Isight 平台[12]集成其横向刚度、纵向刚度和强度性能分析,分别导入其分析流程,对其踏板左支架、踏板右支架、过渡摇臂支架和踏板臂的厚度进行参数化,以其重量最小为目标函数,采用自适应模拟退火算法对其进行优化设计。

图10 Isight 集成平台 Fig.10 Isight integrated platform

优化之后,踏板左支架的厚度为3.0 mm、踏板右支架的厚度为3.0 mm、过渡摇臂支架的厚度为3.5 mm、踏板臂的厚度为8.0 mm。基于该优化后的参数重新对其进行刚度、强度和疲劳校核分析。

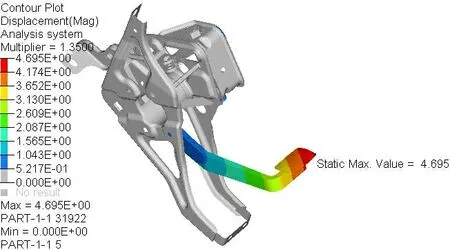

图11 为优化之后制动踏板总成横向刚度的位移云图。由图11 可知,优化之后制动踏板总成的最大位移为4.2 mm,低于试验要求值,其最大应力200.5 MPa。

图11 优化之后横向刚度的位移云图 Fig.11 Displacement nephogram of lateral stiffness after optimization

图12 为优化之后制动踏板总成纵向刚度的位移云图。由图12 可知,优化之后制动踏板总成的最大位移为4.6 mm,也低于试验要求值,其最大应力217.8 MPa。

图12 优化之后纵向刚度的位移云图 Fig.12 Displacement nephogram of optimized

图13 为优化之后制动踏板总成的位移云图。由图13 可知,优化之后制动踏板总成的最大位移为4.7 mm,同样低于试验要求值,其最大应力232.9 MPa。

图13 优化之后制动踏板总成的位移云图 Fig.13 Displacement nephogram of optimized brake pedal assembly

图14 为优化之后制动踏板总成的疲劳损伤云图。由图14 可知,制动踏板总成的最大疲劳损伤值为0.34,其焊缝的最大损伤值为0.64,均低于目标要求值。

图14 优化之后制动踏板总成的疲劳损伤云图 Fig.14 Fatigue damage nephogram of brake pedal assembly after optimization

综上所述,优化之后制动踏板总成的横向刚度性能、纵向刚度性能、强度性能和疲劳性能均能够满足设计要求,并且达到了轻量化的目的,减轻了总成的重量,同时节省了生产成本。

6 整车道路试验

为了验证该制动踏板总成优化方案的可行性,根据优化参数试制其样件,如图15 所示。将其样件安装在整车上,基于整车道路试验标准对其进行验证,整车行驶里程为80000 km,试验完成后其未发生开裂失效,因此其顺利通过了整车道路试验。

图15 制动踏板总成优化方案样件 Fig.15 Sample of brake pedal assembly optimization plan

7 结论

首先,基于有限元方法并采用Hypermesh 软件建立某新能源汽车制动踏板总成有限元模型,分别对其进行横向刚度性能分析、纵向刚度性能分析、强度性能分析、疲劳分析和焊缝疲劳分析,其最大位移量、最大应力和最大损伤值均小于目标值,都能够满足设计要求。然后,采用Isight 集成平台对其踏板左支架、踏板右支架、过渡摇臂支架和踏板臂的厚度进行优化设计,优化之后得到了其最优参数,优化之后的各项性能也都可以满足要求。最后,对其优化方案进行整车道路试验,其顺利地通过了验证,也证明了其分析方法的有效性和可靠性。