微量Ga对SAC305锡球真圆度和色差的影响

任晓飞,闫焉服,李超君,纠永涛

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2.郑州机械研究所有限公司,河南 郑州 450001)

0 引言

SnAgCu系钎料具有相对较低的熔点和较好的润湿性能等优点,但抗氧化性能较差[1-2]。随着电子行业产品的无铅化,SnAgCu系钎料制备的焊球阵列封装(ball grid array,BGA),已成为电子封装行业的主流产品。

关于SnAgCu系钎料的研究较多[3-5]。文献[6]在Sn0.3Ag0.7Cu基钎料中添加质量分数为0%~0.016%的Ge元素来提高合金的抗氧化性,当Ge元素的质量分数为0.013%时,钎料的铺展性能和抗氧化性均略有提高。文献[7]在Sn0.3Ag0.7Cu钎料中添加微量Ga元素,发现320 ℃以下、Ga元素质量分数为0.02%时,抗氧化性能最好。文献[8]研究了质量分数为1.5%的Ga元素对Sn3.5Ag0.7Cu钎料合金熔化温度的影响,发现Ga元素可明显降低钎料合金的熔点。文献[9]向Sn3.0Ag0.5Cu合金中添加Ga元素,发现当Ga元素的质量分数小于1.5%时,随着Ga元素质量分数的增加,合金熔化温度下降。

在焊球质量方面,文献[10]以63Sn37Pb合金为原料,研究了球化温度对焊球质量的影响,发现在球化剂沸点以下,钎焊球的真球度和表面质量均随着球化温度的升高而变好。文献[11]以63Sn37Pb合金为原料,研究了球化介质对焊球质量的影响,发现以花生油为球化介质的焊球成形度高、表面质量好。

BGA封装中,锡球的性能直接影响焊点的可靠性[12-13],真圆度和色差是衡量锡球质量的重要指标,然而,目前,国内外关于微量元素对SnAgCu系锡球真圆度和色差影响的研究报道较少。本文以Sn3.0Ag0.5Cu钎料为对象,通过加入微量Ga元素,研究了Sn3.0Ag0.5Cu锡球(简称SAC305锡球)的真圆度和色差,以期获得性能优良的SAC305锡球。

1 材料制备和试验

1.1 材料制备

以Sn3.0Ag0.5Cu抗氧化合金为基体,添加不同成分90Ga10Sn中间合金(Ga元素烧损量按90Ga10Sn合金中Ga质量的3%计算),制备Ga元素质量分数分别为0%、0.05%、0.07%和0.10%的合金,分别命名为Sn3.0Ag0.5Cu0Ga、Sn3.0Ag0.5Cu0.05Ga、Sn3.0Ag0.5Cu0.07Ga和Sn3.0Ag0.5Cu0.10Ga。

利用HPLY2019-1型BGA锡球喷球机制备直径为0.40 mm的BGA锡球,球化温度为300 ℃,球化剂选用花生油。经过筛分、滚圆、烘干,得到直径为0.40 mm的BGA锡球。

1.2 试验

1.2.1 真圆度测量

利用VMS-2010型二次元测量仪测得锡球的最大直径和最小直径,通过式(1)计算锡球真圆度:

(1)

其中:C为真圆度系数;dmax为锡球的最大直径,mm;dmin为锡球的最小直径,mm。每种成分的锡球任意测定30个,取平均值作为该成分焊锡球的真圆度。

1.2.2 色差测量

色差测试使用SR-62型3nh色差仪。色差仪光源采用发光二极管(light emitting diode,LED)蓝光发射,发射孔径为φ4 mm。每批锡球测3次,取平均值作为该批锡球的色差。

1.2.3 含氧量测试

取0.1 g的锡球样品放入钢研纳克0-3000型定氧仪中,每种成分BGA锡球测定3次,取平均值作为该批锡球的含氧量。

1.2.4 热差分析

利用差示扫描量热(differential scanning calorimeter,DSC)法,测得不同Ga元素质量分数钎料的DSC曲线。将少量钎料(约10 mg)置于差示扫描量热仪中,在纯氩气保护下,以10 K/min的加热速度,从室温加热至400 ℃。

1.2.5 微观分析

利用JSM-7800F型扫描电子显微镜(scanning electron microscopy,SEM)观察锡球外观形貌以及锡球表面形貌变化。

2 试验结果及分析

2.1 微量Ga对SAC305锡球真圆度的影响

真圆度是衡量锡球质量的指标之一,真圆度越小,锡球质量越好。影响锡球真圆度的因素有球化介质、球化温度、液态钎料的流动性和锡球的表面张力等。

图1 不同Ga元素质量分数的SAC305锡球真圆度(误差±0.000 1)

图1为不同Ga元素质量分数的SAC305锡球真圆度。由图1可知:当Ga元素质量分数小于0.07%时,随着Ga元素质量分数的增加,锡球真圆度减小;当Ga元素质量分数为0.07%时,锡球真圆度最小,为4.5×10-3;当Ga元素质量分数大于0.07%时,随着Ga元素质量分数的增加,锡球真圆度又增大至5.9×10-3。

图2为不同成分SAC305锡球的热分析曲线。由图2可知:随着Ga元素质量分数的增加,4种锡球的液相线温度分别为232.6 ℃、230.8 ℃、231.2 ℃和231.0 ℃,固相线温度分别为219.5 ℃、218.4 ℃、218.3 ℃和218.0 ℃。随着Ga元素质量分数的增加,锡球的液相线和固相线都有所下降,锡球的熔化温度区间分别为13.1 ℃、12.4 ℃、12.9 ℃和13.0 ℃。

由图2还可以看出:Ga元素质量分数为0.05%时,锡球液相线温度较不含Ga元素的锡球下降明显,且熔化温度区间变为12.4 ℃,熔化温度区间变窄,合金的黏度降低,合金的流动性增强。合金流动性越好,锡球成形度越好,真圆度越小。因此,Ga元素质量分数小于0.05%时,锡球真圆度减小。

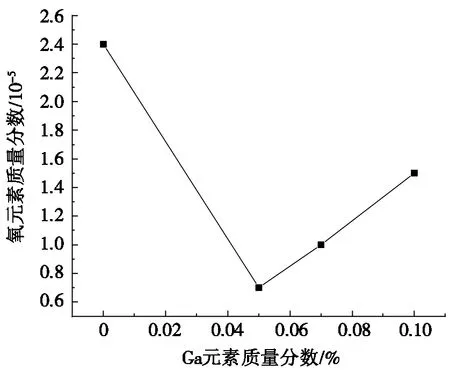

Ga元素质量分数为0.05%~0.07%时,由于Ga元素比较活泼,高温下锡球表面Ga元素本身容易被氧化而生成氧化物[14],使熔体表面张力减小[15]。图3为Ga元素对SAC305锡球氧元素质量分数的影响。由图3可知:当Ga元素质量分数为0.05%~0.07%时,随着Ga元素质量分数的增加,锡球氧元素质量分数增大,这也说明锡球表面氧化物含量增加。球化过程中,锡球受熔化温度、表面张力以及重力的共同作用,锡球真圆度继续减小。当Ga元素质量分数为0.07%~0.10%时,锡球氧元素质量分数继续增加,表面氧化物增加,锡球受表面张力和重力作用,此时表面张力的减小起主要作用。球化过程中,表面张力减小,熔融液滴在表面张力和重力的作用下变形,因而成形度变差。

图2 不同成分SAC305锡球的热分析曲线

图3 Ga元素对SAC305锡球氧元素质量分数的影响

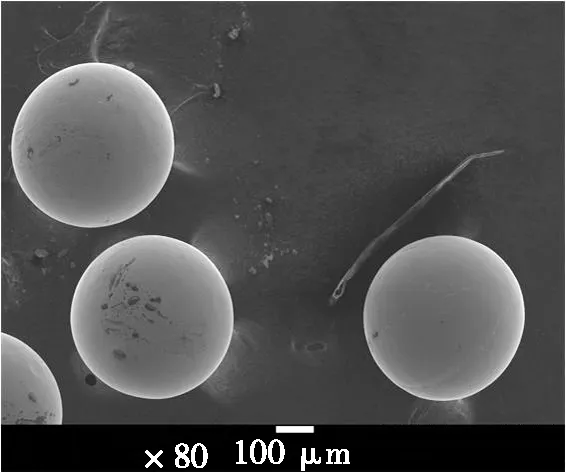

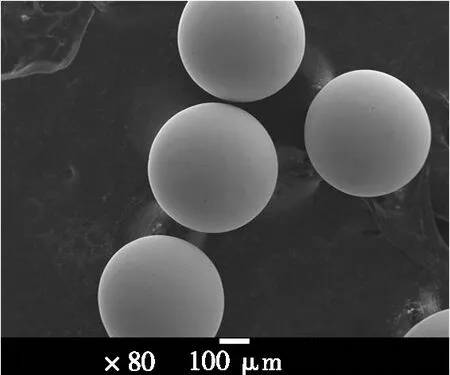

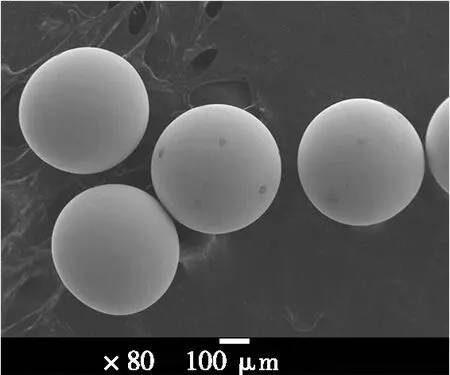

图4为不同Ga元素质量分数的SAC305锡球外观形貌。当不添加Ga元素时,锡球表面有黑色块状物质,如图4a所示。当Ga元素质量分数为0.07%时,锡球表面不再有点状黑色物质,表面均匀光滑,质量良好,如图4b所示。当Ga元素质量分数为0.10%时,锡球表面有点状黑色斑点且锡球成形度差,外观形貌出现变形,如图4c所示。

(a) Sn3.0Ag0.5Cu0Ga

(b) Sn3.0Ag0.5Cu0.07Ga

(c) Sn3.0Ag0.5Cu0.10Ga

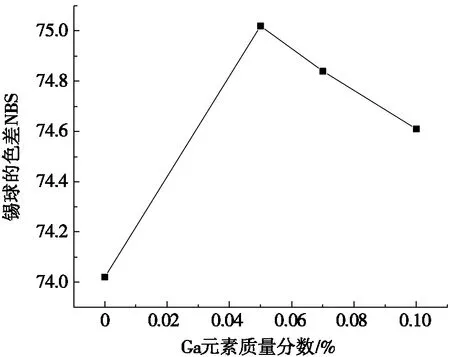

图5 Ga元素对SAC305锡球色差的影响

以上分析结果显示:当Ga元素质量分数为0.07%时,SAC305锡球的真圆度最小,此时锡球的外观形貌也最好。这是因为,锡球的真圆度与钎料合金的流动性和锡球的表面张力相关。一方面,Ga元素的熔点只有29.76 ℃,低熔点Ga元素的加入会引起锡球熔化温度以及熔化温度区间的变化;另一方面,高温下Ga元素易被氧化成氧化物而降低熔体的表面张力。

2.2 Ga元素对SAC305锡球色差的影响

色差可以用来表征样品的抗氧化能力,色差越大,锡球表面氧化物越少,锡球抗氧化性能越好。

图5为Ga元素对SAC305锡球色差的影响。由图5可以看出:当Ga元素质量分数小于0.05%时,锡球色差随Ga元素质量分数的增加而增加,锡球色差由未添加Ga元素时的74.00NBS增加至75.02NBS。当Ga元素质量分数为0.05%~0.10%时,锡球色差随Ga元素质量分数的增加而减小。当Ga元素质量分数为0.10%时,锡球色差降至74.61NBS。

当Ga元素质量分数为0%~0.05%时,SAC305锡球的色差升高,这是因为Ga元素在锡球表面富集,生成致密的氧化膜表层,阻止锡球中Sn元素被进一步氧化,锡球表面氧化物减少。文献[16-17]表明:在SnAgCu无铅钎料氧化过程中,钎料中元素与氧反应能力的大小顺序依次为:Al>Ga>Zn>Ln>Ge>Sn>Fe>Sb>As>Pb>Bi>Cu,Ga与氧反应能力远大于Sn,优先与氧反应并形成一层致密的氧化膜,致密氧化物层阻止钎料中Sn元素被进一步氧化。图3中Ga元素质量分数为0%~0.05%时,锡球氧元素质量分数下降,说明锡球表面氧化物含量减少。

当Ga元素质量分数为0.05%~0.10%时,锡球色差下降。这可能是因为Ga元素本身容易被氧化,大量的Ga氧化物富集在锡球表面,使锡球表面粗糙度升高,从而色差降低。

图6a和图6b分别是Ga元素质量分数为0.05%和0.10%时,SAC305锡球表面的扫描电镜图。如图6a所示,当Ga元素质量分数为0.05%时,锡球表面质量较好,表面光洁。如图6b所示,当Ga元素质量分数为0.10%时,锡球表面小颗粒状物质较多,且有大量凹坑,锡球表面粗糙程度的增加明显高于Ga元素质量分数为0.05%锡球的表面粗糙程度,所以引起锡球色差的下降。

(a) Sn3.0Ag0.5Cu0.05Ga

(b) Sn3.0Ag0.5Cu0.10Ga

通过上面的分析可知: Ga元素质量分数不是越多越好,Ga元素质量分数为0.05%时,锡球表面质量最好,色差最高。

3 结论

(1)在本试验条件下,微量Ga元素的加入对SAC305锡球真圆度有一定的影响,当Ga元素质量分数为0.07%时,锡球真圆度最小,为4.5×10-3。

(2)在本试验条件下,微量Ga元素的加入对SAC305锡球的色差也有一定的影响。当Ga元素质量分数为0.05%时,锡球色差最高,为75.02NBS。

(3)综合考虑真圆度、色差以及经济成本的因素,Ga元素质量分数为0.05%~0.07%为宜。此时,锡球成形度以及色差良好,对工业生产中改进SAC305锡球质量有益。