梳夹式红花采收装置机组凸轮安装角度参数优化试验

杨双平,曹卫彬,李树峰,麻平,安亮亮

(1.石河子大学机械电气工程学院,新疆 石河子 832000;2.新疆兵团农业机械推广站,新疆 乌鲁木齐 830000)

红花是一种重要的经济作物,其花丝可以作为药材、油料及天然色素等,具有活血通经、散瘀止痛的功效[1-3].在我国北部地区已经大面积种植,尤其在新疆红花产量已占全国的80%以上.目前红花的播种与最终花籽的采收,都已实现机械化,但对于红花丝的机械化采收难度较大,主要原因为花球在植株上分布不在同一高度,在采收花丝时要求不能损伤花球,因此当前仍以人工采收为主[4-8].但红花开花期短,人工采收效率低,阻碍了红花产业的发展,因此亟待红花丝的机械化采收.

目前国内外对于采收红花,还没有较为成型的机械,主要可分为气吸式、切割式和气吸-切割式,气吸式主要用于采收干花丝,利用负压对已经过了最佳采收期的红花丝进行采收.切割式和气吸-切割式主要用于采收鲜花丝,利用刀具切割花丝,后对切割下来的花丝进行负压收集[9-11].上述机械均为人力辅助类装置,需要人工干预对点采摘,虽提高了采摘效率,但并未从根本上降低劳动力成本.

本课题组提出一种梳夹式红花采收装置[12-18],利用端面凸轮实现动齿与定齿的分离,利用弹簧实现动齿与定齿的闭合,即对花丝的夹紧,利用主轴旋转实现对花丝的拉拔,完成对花丝的采收.通过在竖直方向布置多个梳夹式采摘头,覆盖红花花球的开花区域,旨在实现对花丝的机械化盲采.

本文针对梳夹式采收装置中梳夹式采摘头的端面凸轮工作情况,根据花球在红花植株的分布状态,合理确定各高度位置梳夹式采摘头对应的端面凸轮安装角度.通过试验分析梳夹式采收装置中四组梳夹式采摘头对应端面凸轮的安装角度等关键参数对整株采净率、掉落率和采摘质量度的影响程度,分析影响梳夹式采收装置性能指标的主次因素,以期为梳夹式采收装置的优化设计提供技术依据.

1 结构与工作原理

1.1 梳夹式采摘装置结构

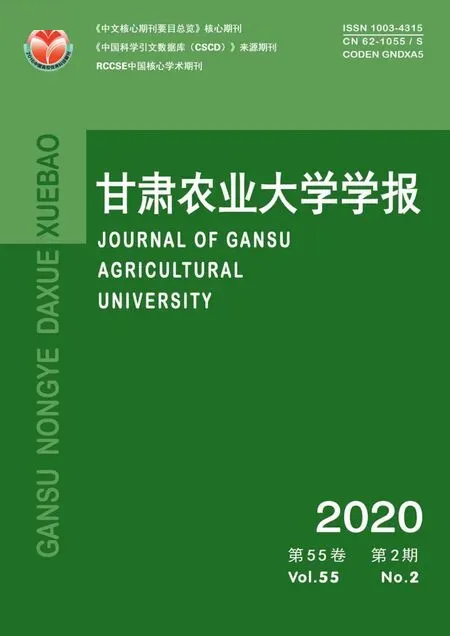

如图1所示,梳夹式采摘头3安装在侧边安装挡板5上,侧边安装挡板5上开有腰型孔,可以调节各梳夹式采摘头5对应端面凸轮的安装角度.气吸罩6安装在梳夹式采摘头3的后方,用于收集采摘完成的花丝.

1:车架;2:链轮;3:梳夹式采摘头;4:电机;5:侧边安装挡板;6:气吸罩.

1.2 梳夹式采摘工作原理

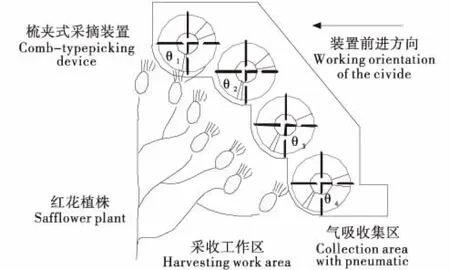

梳夹式采摘头结构如图2所示,在端面凸轮升程段,推杆被顶开,弹簧被压紧,安装在推杆上的动齿与安装在主轴上的定齿分离.主轴旋转到下方,即端面凸轮回程段时,花丝进入动齿与定齿间隙,在弹簧预紧力的作用下,动齿与定齿闭合,花丝被夹紧.主轴继续旋转,夹紧的花丝被拉拔下来,到端面凸轮升程段时,动齿与定齿分离,在离心力和气吸的作用下,花丝掉落,在气吸罩内完成收集过程.

1:主轴;2:挡板;3:弹簧;4:推杆;5:定齿;6:动齿;7:端面凸轮.

红花为顶生类植物,花球大都分布在植株顶部.由于红花在植株上呈伞形分布,单个梳夹式采摘头不能满足采摘要求,因此设计在竖直方向分布四组梳夹式采摘头,实现对花丝的机械化盲采.

从图3采收工作原理可知,端面凸轮的安装角度决定了梳夹式采摘头何时对花丝进行夹取,不同高度花球分布状态不同,梳夹式采摘头在不同高度采收时端面凸轮的安装角度不同.

θ1为第一个梳夹式采摘头的安装角度,(°);θ2为第二个梳夹式采摘头的安装角度,(°);θ3为第三个梳夹式采摘头的安装角度,(°);θ4为第四个梳夹式采摘头的安装角度,(°).

2 材料与方法

2.1 试验材料

以新疆‘裕民无刺红花’为试验对象,平均植株高度为1 m,花球在空间呈伞形分布,半径约为0.6 m,高度差约为0.5 m.花球从植株顶部开始高度越低,花球越倾斜,即花丝在花球上沿着花茎与竖直方向的夹角越大.试验样本选取植株顶部80%以上花球开花后1~5 d的红花(含水率≥44.6%)[11],试验装置如图4所示,试验时间为2018年11月10日至15日,试验地点为石河子大学农业试验站.

2.2 试验方法

2.2.1 试验因素 如图5所示,端面凸轮在侧边挡板上的安装位置,即凸轮安装角θ大小决定了梳夹式采摘头采摘效果.若凸轮安装角度过小,花丝在进入齿缝前,动齿、定齿就已闭合,不能实现夹取,若凸轮安装角度过大,花丝在扫过齿缝后,动齿、动齿才开始加紧动作,也不能实现对花丝的夹取.因此选取凸轮安装角度为试验因素,提高梳夹式采摘装置的采摘效果,通过前期试验可知,梳夹式采摘头在采摘花丝时,花丝在花球上沿着花茎方向与端面凸轮安装角度一致时,即梳齿闭合时花丝在梳齿中间位置,花丝夹取成功率高.

图4 梳夹式采收装置样机

θ为端面凸轮安装角,(°);α为红花花丝中线与竖直方向的夹角,(°).

如图5-B所示,花丝在花球上沿着花茎与竖直方向的夹角α与凸轮安装角度θ相一致.如图6所示,红花在植株上呈伞形分布,从顶部至花球分布最低处,花茎与主干的夹角,即花茎与竖直方向的夹角α逐渐增大.

单个梳夹式采摘头直径为0.15 m,因此在竖直方向布局4组梳夹式采摘头即可完成对红花分布区域的覆盖.花球在植株上分布与竖直方向的夹角约为45°,均布4组梳夹式采摘头端面凸轮安装角度,则有从顶部开始四个端面凸轮安装角分别为θ1=0°,θ2=15°,θ3=30°,θ4=45°.

图6 红花植株

为提高梳夹式采摘装置的工作性能,现将四组梳夹式采摘头的凸轮安装角度扩充为一定范围,在该范围内,通过试验验证选取最佳参数组合.从顶部开始四个端面凸轮安装角分别有θ1为-10°~10°,θ2为5°~25°,θ3为20°~40°,θ4为35°~55°.

2.2.2 响应函数 按照梳夹式红花采收装置性能要求及红花花丝的药性价值,选用整株采净率y1、掉落率y2和采摘质量度y3作为其效果评价指标[11,19].

1) 整株采净率y1.梳夹式采摘装置对单个红花植株采摘过一次后,采摘下来的红花质量与植株上参与采摘的花球红花质量的百分比为整株采净率.其计算公式为:

(1)

式中,m1为收集箱内收集到的红花质量,g;m2为掉落损失的红花质量,g;m3为红花植株上参与采摘的花球上残留的红花质量,g.

2) 掉落率y2.采收过程中,参与采摘过程的花球上因采摘动作而掉落未被收集到的花丝质量与参与采摘过程的花球上花丝总质量的百分比.其计算公式为:

(2)

3) 采摘质量度y3.根据梳夹式红花采收装置工作性能,指定装置对植株采收一次后,在红花植株不同高度范围内红花采净率的综合指标为采摘质量度.如图7所示将红花植株的花球分布分成A、B、C 3个等高区域,在各区域上的红花采净率为该区域上收集到的红花质量与该区域上参与采摘花球红花质量的百分比.其计算公式为:

(3)

式中,u代指A、B、C 3个等高区域,m5为该区域内参与采摘的红花上残留的红花质量,g;m6为收集箱内标记该区域颜色的红花质量,g.

图7 红花植株分层区域

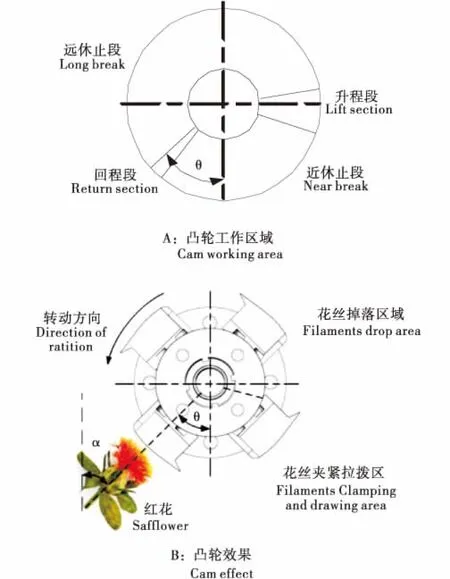

由于红花在植株顶部光照充足,花丝质量好,开花程度高[20-23],因此根据梳夹式红花采收装置的结构设定采摘质量度其判断方法与具体指标为:

表1 当yA≥80%时的采摘质量度y3评价表

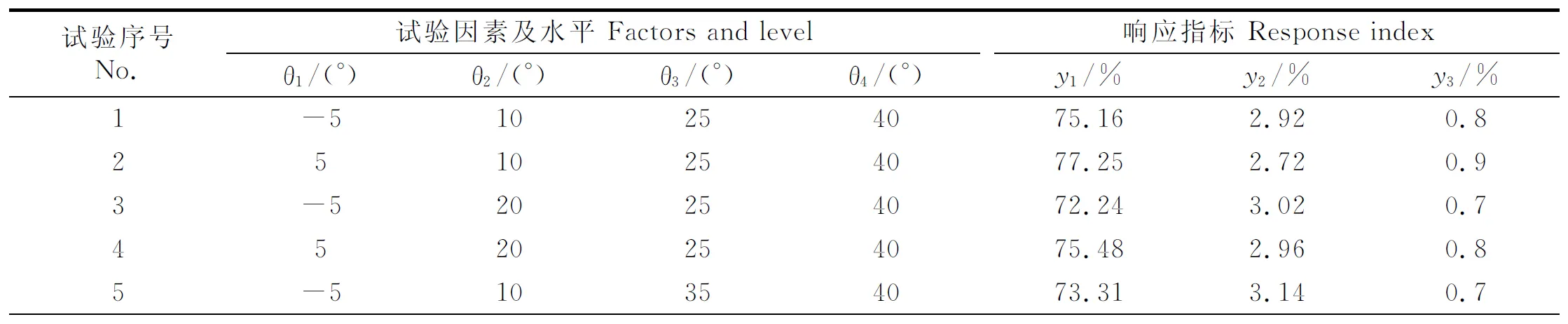

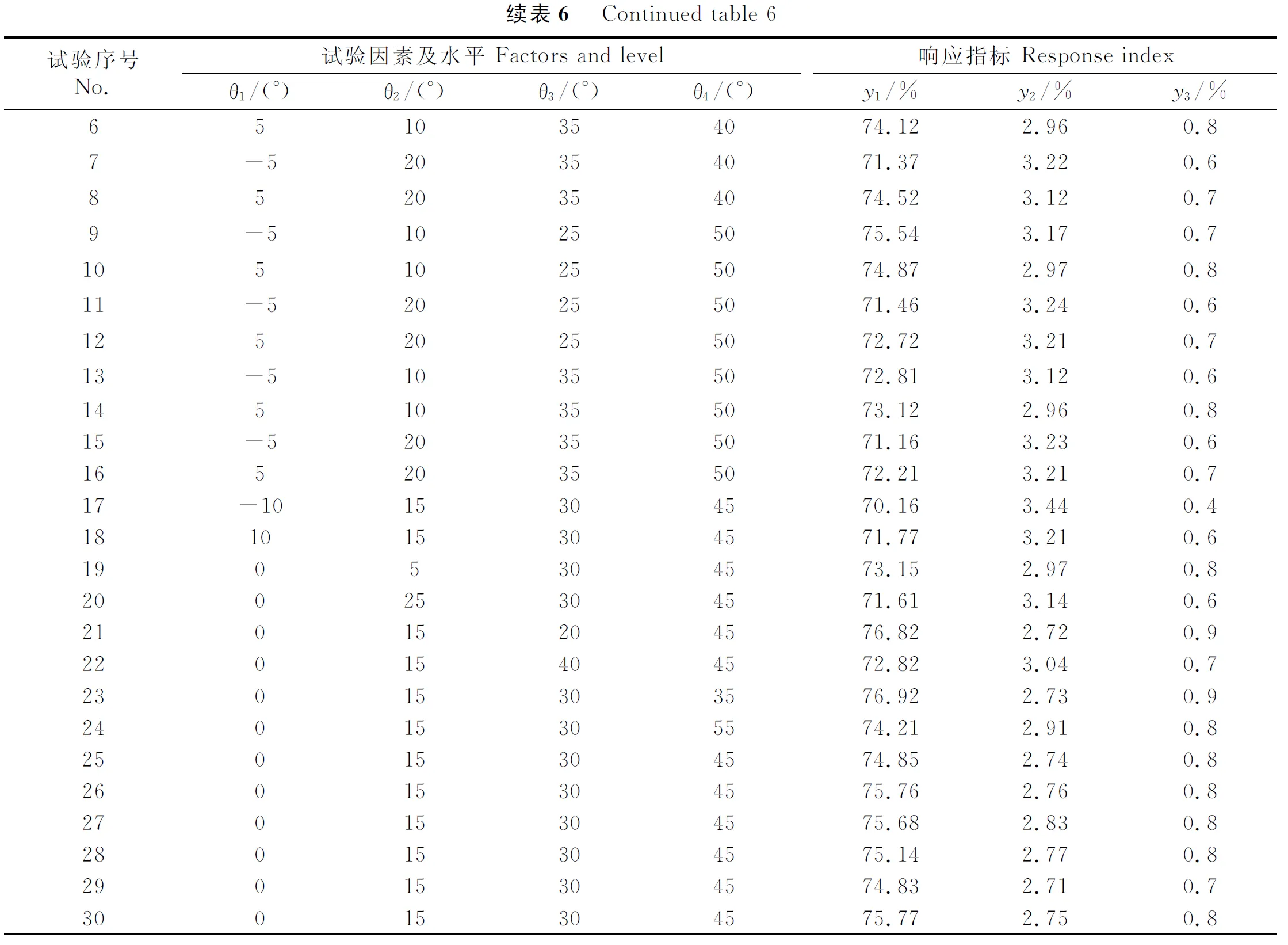

2.2.3 试验设计 试验采用四因素五水平正交旋转中心组合优化试验方法[24-27],试验方案如表5~6所示,共进行30组试验,每组试验重复进行3次,取3次测试结果的均值作为试验结果.试验方案设计及结果分析应用Design Expert 10(32-bit)软件完成.

4 结果与分析

4.1 试验结果与回归性分析

得到结果如表6所示,通过Design Expert 10(32-bit)软件进行方差分析,得到分别以整株采净率y1、掉落率y2和采摘质量度y3为响应函数,以各影响因素为自变量的编码回归数学模型.

表2 当80%>yA≥70%时的采摘质量度y3评价表

表3 当70%>yA≥60%时的采摘质量度y3评价表

表4 当yA<60%时的采摘质量度y3评价表

表5 红花采收试验因素的水平编码表

表6 二次旋转正交组合试验方案及结果

续表6 Continuedtable6试验序号No.试验因素及水平Factorsandlevelθ1/(°)θ2/(°)θ3/(°)θ4/(°)响应指标Responseindexy1/%y2/%y3/%6510354074.122.960.87-520354071.373.220.68520354074.523.120.79-510255075.543.170.710510255074.872.970.811-520255071.463.240.612520255072.723.210.713-510355072.813.120.614510355073.122.960.815-520355071.163.230.616520355072.213.210.717-1015304570.163.440.4181015304571.773.210.61905304573.152.970.820025304571.613.140.621015204576.822.720.922015404572.823.040.723015303576.922.730.924015305574.212.910.825015304574.852.740.826015304575.762.760.827015304575.682.830.828015304575.142.770.829015304574.832.710.730015304575.772.750.8

y1为整株采净率,%;y2为掉落率,%;y3为采摘质量度,%.

y1is the removal rate of the whole plant,%;y2is the drop rate,%;y3is the harvest quality,%.

表7 试验结果方差分析

通过试验以及对试验数据进行多元回归拟合,得到各因素对响应函数影响的回归模型,回归方程的显著性检验如表7所示.3个模型拟合度均是极显著的(P<0.01),失拟项P均大于0.05,说明不存在其他影响指标的主要因素存在.对于整株采净率,第1个和第3个凸轮安装角的交互作用(x1·x3)的P值、第2个和第4个凸轮安装角的交互作用(x2·x4)的P值、第3个和第4个凸轮安装角的交互作用(x3·x4)的P值以及第3个和第4个凸轮安装角的二次项(x32、x42)的P值均大于0.05,剔除不显著因素后的回归模型如式(5).

y1=75.34+0.6x1-0.75x2-0.84x3-0.62x4+0.39x1X2-0.46x1X4+0.43x2x3-1.07x12-0.71x22

(5)

对于掉落率,第1个和第3个凸轮安装角的交互作用(x1·x3)的P值、第1个和第4个凸轮安装角的交互作用(x1·x4)的P值、第2个和第3个凸轮安装角的交互作用(x2·x3)的P值以及第2个和第4个凸轮安装角的交互作用(x2·x4)的P值均大于0.05,剔除不显著因素后的回归模型如式(6).

y2=2.76-0.059x1+0.066x2+0.058x3-0.059x4+0.033x1x2-0.056x3x4+0.15x12+0.083x22+0.039x32+0.024x42

(6)

对于采摘质量度,第1个和第2个凸轮安装角的交互作用(x1·x2)的P值,第1个和第3个凸轮安装角的交互作用(x1·x3)的P值、第1个和第4个凸轮安装角的交互作用(x1·x4)的P值、第2个和第3个凸轮安装角的交互作用(x2·x3)的P值、第2个和第4个凸轮安装角的交互作用(x2·x4)的P值以及第3个凸轮安装角的的二次项(x32)的P值均大于0.05,剔除不显著因素后的回归模型如式(7).

y3=0.78+0.054x1-0.046x2-0.038x3-0.029x4+0.019x3x4-0.07x12-0.02x22+0.018x42

(7)

式中,x1、x2、x3、x4分别为第一、二、三、四个凸轮安装角的编码值.

4.2 试验因素对整株采净率的影响结果分析

如图8-A所示,当第3和第4个凸轮安装角不变时,第1和第2个凸轮安装角的交互作用对整株采净率的影响规律:随着第1个凸轮安装角度的减小,整株采净率在第1个凸轮安装角度约为0°之前从74%先增大到约75%,之后逐渐减小到73%;随着第2个凸轮安装角度的减小,整株采净率从72%逐渐增大到75%后趋于平缓.在试验范围内,适当减小第2个凸轮安装角有利于提高整株采净率,分析原因在于植株顶部花球倾斜角相对较小.

如图8-B所示,当第2和第3个凸轮安装角不变时,第1和第4个凸轮安装角的交互作用对整株采净率的影响规律:第1个凸轮安装角度增大时,整株采净率在第1个凸轮安装角度约为0°之前从73%先增大到76%,之后逐渐平缓;随着第4个凸轮安装角度的减小,整株采净率从73%逐渐增大.在试验范围内,适当减小第4个凸轮安装角有利于提高整株采净率,分析原因在于植株底部的花球向光生长,花球逐渐向上,倾斜度仍然较小.

A:第三个凸轮安装角为30°,第四个凸轮安装角为45°;B:第二个凸轮安装角为15°,第三个凸轮安装角为30°;C:第一个凸轮安装角为0°,第四个凸轮安装角为45°.

如图8-C所示,当第1和第4个凸轮安装角不变时,第2和第3个凸轮安装角的交互作用对整株采净率的影响规律:随着第2和第3个凸轮安装角度的减小,整株采净率从73%逐渐增大.分析原因在于花球生长均存在向光性,向上生长,因此花丝倾斜度相对较小.

4.3 试验因素对掉落的率影响结果分析

如图9-A所示,当第3和第4个凸轮安装角不变时,第1和第2个凸轮安装角的交互作用对掉落率的影响规律:随着第1个凸轮安装角度的减小,掉落率在第1个凸轮安装角度约为0°之前先减小,后增大;随着第2个凸轮安装角度的减小,掉落率在第2个凸轮安装角度约为15°之前先减小,后趋于平缓.分析原因在于凸轮安装角决定着梳齿闭合的位置,梳齿闭合过早,花丝未进入梳齿间隙,容易被切断,造成花丝掉落;梳齿闭合过晚,花丝未夹紧,也容易造成花丝掉落.

如图9-B所示,当第1和第2个凸轮安装角不变时,第3和第4个凸轮安装角的交互作用对掉落率的影响规律:随着第3和第4个凸轮安装角度的减小,掉落率逐渐降低.分析原因在于植株底部花球向上生长,花丝倾斜度减小,与之对应的凸轮安装角相应的变小.

A:第三个凸轮安装角为30°,第四个凸轮安装角为45°;B:第一个凸轮安装角为0°,第二个凸轮安装角为15°.

4.4 试验因素对采摘质量度的影响结果分析

如图10-A所示,当第1和第2个凸轮安装角不变时,第2和第4个凸轮安装角的交互作用对采摘质量度的影响规律:随着第3和第4个凸轮安装角度的减小,采摘质量度逐渐增大.分析原因在于植株底部花球向上生长,花丝倾斜度减小,减小底部梳夹式采摘头的凸轮安装角,有助于提高采摘质量度.

5 参数优化与验证

经过响应面分析试验可知,利用本文设计的梳夹式红花采收装置通过预处理分别调节单个梳夹式采摘头凸轮安装角采收红花时,整株采净率达到70.16%~77.45%,掉落率达到2.71%~3.44%,采摘质量度为0.4~0.9.此外,还发现采摘质量度较好时,整株采净率较高,因此进行参数优化时,以采摘质量度为主要优化目标.

第一个凸轮安装角为0°,第二个凸轮安装角为15°.

应用Design Expert 10(32-bit)软件对建立的3个指标的全因子二次回归模型优化分析,约束条件为:1)目标函数:y1[max];y2[min];y3[max];2)影响因素约束条件:第1个凸轮安装角为-10°~10°,第2个凸轮安装角为5°~25°,第3个凸轮安装角为20°~40°,第4个凸轮安装角为35°~55°.设定整株采净率大于77%,含杂率小于2.7%,采摘质量度大于0.9,且在第3个凸轮安装角为25°,第4个凸轮安装角为40°时,优化后得出影响因素最佳组合区域如图11所示.

以采摘质量度为主要优化目标,选取满意度最高的组合,并将各因素水平取整得出最佳参数组合:从顶部开始至机组底部四组凸轮安装角分别为2°,10°,25°,40°,模型预测的整株采净率为77.34%,掉落率为2.64%,采摘质量度为0.9.

为验证参数匹配的可行性,采用已选出的最佳参数组合,选植株顶部80%以上花球开花后1~5 d的新疆裕民无刺红花(含水率≥44.6%),取每组5株进行5次重复验证试验,对试验结果取平均值得出:整株采净率为77.27%,掉落率为2.62%,采摘质量度为0.9,与理论预测值绝对误差均低于5%,说明最佳参数方案可行.

图11 响应目标函数优化的覆盖图

6 结论

1) 根据响应面二次通用旋转组合设计理论进行梳夹式采收装置采收红花试验结果得出:在试验范围内,适当减小第2个凸轮安装角,整株采净率增大;适当减小第3个和第4个凸轮安装角,整株采净率增大,掉落率降低,采摘质量度增大.

2) 通过Design Expert 10(32-bit)软件对试验结果进行了优化,得到梳夹式采摘装置凸轮安装角度的最佳参数组合:从顶部开始至机组底部四组凸轮安装角分别为2°,10°,25°,40°,在该参数组合进行试验验证,得出整株采净率为77.27%,掉落率为2.62%,采摘质量度为0.9,与理论预测值绝对误差均低于5%,说明最佳参数方案效果显著.