马铃薯表皮脱净率测定方法的研究

李上振 朱立学 张世昂 杨松夏 姚华平 黄键裕

(仲恺农业工程学院机电工程学院,广东 广州 510225)

马铃薯是一种耐瘠抗旱、适应性广、高产稳产的粮蔬兼备型农作物,是世界第四大粮食作物,具有很高的营养价值与加工附加值[1]1-3[2]。作为全球马铃薯生产和消费大国,中国的马铃薯加工产业具有十分广阔的发展前景[1]4-5[3]。发展马铃薯产品加工产业需要不断提高产品品质,才能获得更高的效益,马铃薯去皮干净与否是影响其产品口感好坏及品质优劣的关键因素之一[4]。而马铃薯的表皮脱净程度可以通过表皮脱净率来判断,因此,对马铃薯表皮脱净率的测定是鉴定马铃薯产品品质的一项重要指标。目前,机械式去皮方法已被广泛应用于中国马铃薯加工企业。但由于马铃薯形状大小不一及芽眼的存在,去皮尚不完全,且去皮部分无规律可循,无法以常规方法,如称重法计算马铃薯的表皮脱净率。孟庆书[5]43-45借助Adobe Photoshop软件对马铃薯的去皮与未去皮部分进行着色区分,再进行面积计算,但存在较大的人为误差。杨嘉鹏等[6]在揉搓式马铃薯脱皮装置设计及试验研究中,采用模糊评价来判断马铃薯是否达到预期去皮效果,但该方法的主观性较强。

基于计算机视觉的农产品表面缺陷(包括碰压伤、腐烂损伤等)的检测与分级,国内外已有大量研究[7-8],但尚未见有应用于马铃薯表皮脱净率测定的报道。研究拟提出一种基于模型验证的像素比值法,旨在为解决马铃薯由于其形状大小不一和芽眼处常去皮不充分且分布不规律,以及获取马铃薯曲面去皮信息困难等因素而使得对其去皮效果难以做出准确判断的难题,为马铃薯产品品质的鉴定提供一种有效方法。

1 测定方法的提出

1.1 图像数据的获取

1.1.1 搭建图像采集装置 为便于获取马铃薯正面和背面2个方向的图像信息,特别搭建了专门的图像采集装置。如图1所示。该装置实现马铃薯正、背两面图像信息无重叠采集原理如下:夹持固定架有一伸长端;夹持旋转架有对称两伸长端。将夹持旋转架的伸长端与夹持固定架伸长端平齐,并将马铃薯以最大截面积一侧对正摄像头插于夹持旋转架上方固定,获取马铃薯正面图像信息。旋转夹持旋转架使其另一伸长端与夹持固定架伸长端平齐,获取马铃薯背面图像信息。获取的这2个图像即为一个完整无重叠的马铃薯图像。其中灯箱的相机机架和夹持固定架之间的距离是固定不变的,即保证了摄像头焦距和物距不变。

1. 灯箱机架 2. 相机机架 3. 工业相机 4. 图片背景板 5. 吸光布 6. LED灯管 7. 夹持旋转架 8. 夹持固定架

图1 图像采集装置的结构组成

Figure 1 Structure composition of image acquisition device

1.1.2 试验样品的抽样与可视化 按照5点取样法,在地上预先绘制好1个正五边形,将已去皮马铃薯平铺到其中,然后在正五边形的每个内三角中随机抽取2个马铃薯作为试验样品。

利用碘液染色可视化试验对象进行研究的做法早有先例[9-10],本试验也利用碘溶液与淀粉发生变色反应的原理对去皮马铃薯进行可视化处理。

1.1.3 图像的获取及低层处理 对碘液染色处理后的试验对象进行图像处理[11]。首先通过图像采集装置获取马铃薯样品的正面和背面图片,然后利用Photoshop软件将图片背景去除并适当调节图片的亮度值,使马铃薯已去皮并被碘液染色部分与未去皮部分区分更明显。获取的去皮马铃薯图像信息如图2所示。

图2 去皮马铃薯图像信息获取Figure 2 Peel potatoes image information acquisition

1.2 马铃薯表皮脱净率的计算

通过相机获得的图像,是由许多个像素点组成的,而每个像素点的RGB强度值都是不尽相同的。因此,通过Matlab软件和相应的图像及像素值读取程序,可以确定RGB强度值区间的像素点的数量。本试验通过某一确定RGB强度值区间的像素点个数与该图像的像素点总数的比值来计算马铃薯的表皮脱净率[见式(1)],并将其定义为像素比值测定法。

1.2.1 确定RGB强度值区间 用碘溶液染色处理过的去皮马铃薯,其去皮表面上的淀粉会与碘溶液发生反应而被染成紫黑色,而黑色的RGB强度值为(0,0,0),按RGB空间中的颜色在色度图上的分布情况,试验取(50,50,50)的RGB强度值范围[12-13]。

1.2.2 计算马铃薯表皮脱净率 按式(1)计算:

(1)

式中:

C——马铃薯表皮脱净率,%;

N正——马铃薯正面图像RGB强度值区间范围的像素点个数;

N背——马铃薯背面图像RGB强度值区间范围的像素点个数;

Q正——马铃薯正面图像的像素点总数;

Q背——马铃薯背面图像的像素点总数。

1.3 存在的质疑

像素比值测定法理论上是可行的且相比称重法更为合理。但是,存在质疑的是这种忽略马铃薯三维曲面而直接通过相机获取其二维平面图像,然后通过Matlab软件获得的N和Q数值的比值来计算马铃薯的表皮脱净率,其计算结果误差是否会很大。

2 验证模型的建立与理论计算

基于以上质疑,本试验拟通过模型验证的方法来验证像素比值测定法的可行性。而类似的方法,已被前人[14]应用于马铃薯表面缺陷面积的计算中。

2.1 设定验证模型的相关参数

2.1.1 设定马铃薯模型大小 根据马铃薯的形状和大小,建立马铃薯三维实体模型。由于马铃薯大多数近似为椭球体,同时为方便后面的计算,假定马铃薯为椭球体[14-15]。由于马铃薯块茎尺寸在50~120 mm范围的居多[15],因此,可在此范围内选择如表1所示的3种马铃薯椭球体模型。

2.1.2 设定马铃薯模型的表皮脱净率 在实际加工过程中,马铃薯表皮的脱净率需达到80%以上,因此,马铃薯模型的表皮脱净率可分别预设为85%,90%,95%。

2.2 建立验证模型

2.2.1 马铃薯三维模型建立 通过SolidWorks三维软件建立的马铃薯模型如图3所示。

表1 3种马铃薯椭球体模型的外形尺寸参数表Table 1 Dimension parameters of three kinds of potato ellipsoid models mm

图3 马铃薯模型Figure 3 Potato model

2.2.2 马铃薯三维模型打印 利用3D打印机将建模好的马铃薯模型打印出来。为了模拟去皮马铃薯表面淀粉与较高浓度的碘溶液发生化学反应呈紫黑色的现象,3D打印耗材采用与之相近的黑色PLA材料。

2.2.3 马铃薯模型表皮库建立 利用淡黄色贴纸模拟马铃薯的表皮,贴纸的大小分别为a1×b1、a2×b2、a3×b3,各自3条,作为马铃薯表皮模型库,如图4所示。

图4 马铃薯模型贴纸Figure 4 Potato model sticker

2.3 马铃薯模型表皮脱净率的理论计算

马铃薯模型表皮脱净率的理论值可以通过贴纸的面积与马铃薯模型的表面积的比值获得。

由于椭球体表面积计算过程复杂,计算量大,因此可通过Matlab软件和椭球体表面面积计算程序来计算[16-17]。椭球体马铃薯模型表面积S按式(2)计算:

(2)

式中:

S——表面积,mm2;

a——x轴方向马铃薯半径,mm;

b——y轴方向马铃薯半径,mm;

c——z轴方向马铃薯半径,mm。

综上式(1)、(2),根据建立的马铃薯模型表皮库,将3种不同的马铃薯模型表皮脱净率C的理论计算公式分别表达为:

(3)

(4)

(5)

式中,i取1、2、3。

3 模型表皮脱净率的测定与检验

3.1 马铃薯模型表皮脱净率的实际测定

根据预设的马铃薯模型表皮脱净率和式(3)~(5),推算得到对应贴纸尺寸大小分别为19 mm×33 mm,17 mm×43 mm,15 mm×56 mm。

将每条帖纸剪碎,并分别独立装袋与标记。然后,用胶水将碎纸分别贴到对应3个不同大小的马铃薯模型上。根据建立的3种马铃薯模型和3种预设的马铃薯模型表皮脱净率,采用像素比值测定法,以设定的马铃薯模型表皮脱净率95%,90%,85%,分3次完成该模型表皮脱净率的实际测定。

同时根据马铃薯模型的3个不同截面大小进行2次测定,获得6组数据。其中,获取的马铃薯模型图像如图5 所示。

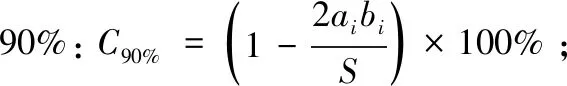

3.2 假设检验

试验所获样本数据均为服从正态分布的单一总体,且马铃薯模型表皮脱净率的总体均值,可通过以马铃薯模型的3个不同截面大小进行两次测定所获取的6组数据算得,因此,可对3种马铃薯模型的3种不同表皮脱净率进行试验取的9组数据,进行单一样本均值的t检验[18-19]。

图5 不同表皮脱净率的马铃薯模型Figure 5 Potato models with different peeling rate

设定原假设H0:μ=μ0;备选假设H1:μ≠μ0。其中,μ为实际测定的样本总体均值,μ0为理论计算值。

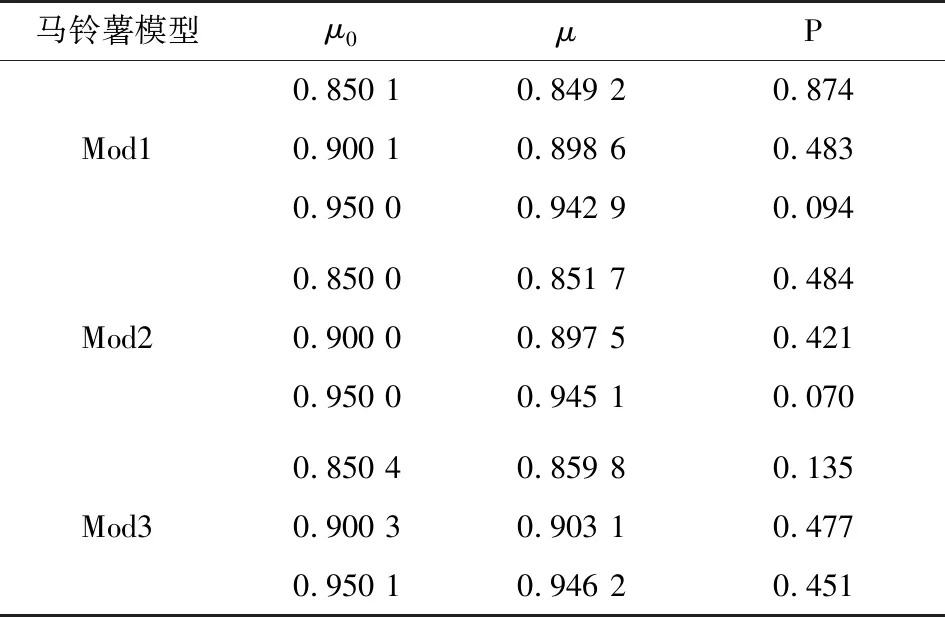

显著性水平取α=0.05。借助SPSS软件对各组试验数据分别进行双侧t检验,检验结果如表2所示。

表2 9组样本数据及其检验结果Table 2 Sample data and test results (n=2)

从表2可知,以理论计算值作为双侧t检验的检验值,在95%的置信区间内得到的双尾概率P值均大于所给定的显著性水平α。因此,接受原假设。可以认为样本所在均值与理论计算值无显著性差异,即马铃薯模型表皮脱净率的理论计算值和实际的测定值无明显的差异,认为两者一致。

综上,像素比值测定法具有一定的可行性,可用于马铃薯表皮脱净率的测定。

4 结论

(1) 像素比值测定法在测定马铃薯表皮脱净率问题上是科学可行的。这种基于模型验证的像素比值测定法,解决了马铃薯表皮脱净率的测定难题。

(2) 试验利用碘液进行去皮马铃薯的可视化处理,无需对马铃薯的去皮与未去皮部分人工着色加以区分,减少了人为误差,且通过对比可发现,像素比值测定法比前人[5]42-45给出的测定方法更具可行性。

(3) 在试验中发现,灯光是影响试验结果的一个重要因素,而在设计试验时未对此进行考虑,试验结果可能存在一定的误差。特别地,通过观察马铃薯模型表皮脱净率的理论计算值与总体均值,还发现两者之间存在某种关系,后续可通过更多试验进行探究,尝试找到计算马铃薯表皮脱净率的修正公式。