鱼类初加工装备与自动监控技术研究进展

黄剑彬 成 芳

(浙江大学生物系统工程与食品科学学院,浙江 杭州 310058)

中国是世界上最大的水产品生产国,水产品加工业发展迅速。2017年中国水产品总产量达到6 445.33万t,约占全球总产量1/3,水产品加工企业9 674家,水产品加工能力2 926.23万t/年[1]。近些年,本课题组对浙江、广东等地的水产品加工企业以及水产品加工装备制造企业进行了实地调研,了解到鱼类初加工阶段存在以人工加工为主,机械装备加工为辅的现象。水产品加工行业用工成本上升较快,2016年用工成本占比约为60%[2]。中国水产品加工业生产方式为劳动密集型,仅有10%的加工装备达到世界先进水平,总体上机械化、自动化程度低,成套加工生产线更为少见,而且中国水产品加工率仅为34%,远低于日本、加拿大、美国等水产发达国家60%~90%的水产品加工率[3]。人工加工具有劳动强度大、生产效率低、容易造成产品二次污染等缺点,而机械加工具有生产效率高、不易造成产品二次污染、能够满足规模化生产等优点,随着劳动力成本提高和市场对高质量水产品需求的不断增长,亟需发展加工装备与自动监控技术,以期提升现有水产品加工的自动化和信息化水平。

1 鱼类初加工关键装备国内外研究进展

鱼类初加工主要包括去鳞、定向整理、去内脏等关键环节,研究鱼类初加工关键装备对提高生产效率和改善产品质量具有普遍的重要性。目前,中国鱼类初加工工艺过程:去鳞→去杂、去内脏→清水、臭氧水漂洗→称重、分级。初加工工序虽然较为简单,但其处理效果至关重要,直接关系到二次加工和增值加工的效率和产品质量。

1.1 国内外去鳞机研究进展

1.1.1 中国 去鳞装备要在避免鱼体受损的前提下保证高除鳞率和高生产效率。目前中国最具代表性的去鳞机有滚筒式和刷式2种,常用的去鳞机构及方法如表1所示。

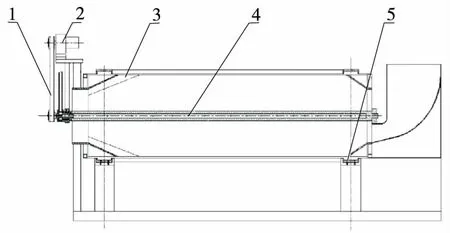

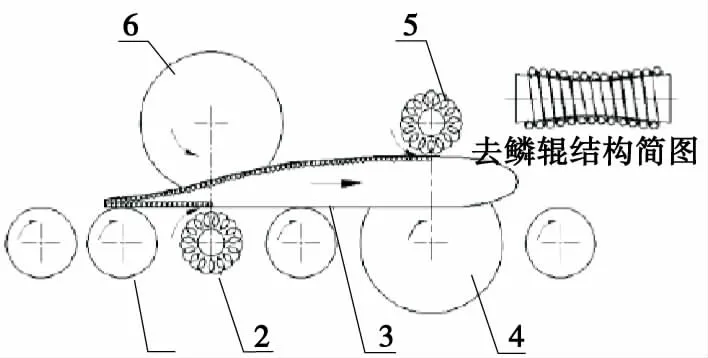

滚筒式去鳞机主要是利用滚筒旋转产生的离心力引起的鱼体与滚筒、鱼体与鱼体之间产生的搓擦、剥离鱼鳞,也是最为常见及使用最多的一种去鳞机类型。其具有生产效率高、劳动强度低,适用于大批量加工等优点。对于大批量加工要达到较好的去鳞效果,滚筒式去鳞机单机过长,可达3 m,有的水产加工企业将2台去鳞机头尾相连组合去鳞,采用分批式去鳞,且去鳞时间较长会对鱼体产生损伤,并非理想的连续式去鳞方式,会影响后续加工环节。滚筒式去鳞机结构图如图1所示。去鳞刷式去鳞机主要是利用输送辊带动鱼向去鳞刷运动,去鳞刷的转速大于输送辊的转速,所以鱼体与去鳞辊之间产生速差,去鳞辊根据鱼体进行仿形运动的同时将鱼体表面的鳞片刮除。其具有对鱼体损伤小的优点,但生产效率较低,且对于大小不同的鱼去鳞效果不同,对于鱼体背部的去鳞效果较差。去鳞刷式去鳞机机构图如图2所示[10]。

表1 中国常用的去鳞机构及方法Table 1 Research on variousmethods of fish scaling machines in China

1. 皮带 2. 电机 3. 去鳞滚筒 4. 中心管轴 5. 滑动轴承组

1. 输送辊 2. 下去鳞辊 3. 原料鱼 4. 下压辊 5. 上去鳞辊 6. 上压辊

图2 去鳞刷式去鳞机构图

Figure 2 The delineation of the brush-stye equipment for mechanical removing scales

陈庆余等[13]将滚筒式与去鳞刷式结合起来,以滚筒式去鳞机为主体,在去鳞机内部增加去鳞刷辊轮,可带动去鳞刷工作,既发挥了滚筒式去鳞机工作效率高的优点也发挥了去鳞刷式去鳞机对鱼体损伤小的优点,在缩短去鳞机结构长度和去鳞时间长度的同时提高了效率和加工质量。

近年来,中国也出现了高压水去鳞技术。陈海宾等[14]发明了一种水射流清除鱼鳞机,高压喷嘴产生高压水对鱼体去鳞,可根据鱼体大小及种类来改变喷嘴类型和水压进行去鳞。高压水去鳞技术对鱼体损伤较小,但也存在工作效率低的缺点。目前,生产效率还是鱼类加工企业的首要考虑因素,滚筒式去鳞机的应用最为广泛,且对于种类大小不同的鱼都可适用,未来去鳞机的发展可以滚筒式去鳞机为基础,结合去鳞刷式、高压水去鳞技术,以提高去鳞效果。

1.1.2 国外 国外鱼类加工装备则多针对海水鱼的处理。比利时Cretel公司[15]生产的RS 25型手动去鳞机,能够快速有效地去除各种鱼类的鳞片,但不适用于大规模高产量的生产线的使用。瑞典Arenco公司[16]研制了一种清洗去鳞设备,通过鱼体相互摩擦及鱼体和清洗池内壁的凸出点的摩擦达到除鳞目的,然后水流将鱼鳞等污物冲除,起到清洗的作用。德国Baader公司[17]生产的IS 069型高速去鳞机,配有4根去鳞主轴,具有不同的几何形状,适用于黑线鳕、罗非鱼和其他类似体型的鱼类。丹麦Kroma公司[18]生产的SCALEMASTER 1500型去鳞机,鱼单列化后通过机器被皮带固定住刷去鱼鳞,适用于肉质柔软的鳕鱼、鲈鱼等。

1.2 国内外去杂除脏技术装备研究进展

1.2.1 鱼体定向技术研究 定向喂入是鱼类初加工多项工序中的一个十分重要的环节,是自动去内脏的前提,包括腹背定向和头尾定向。

鱼体的机械化腹背定向主要通过腹背形状差异、重心位置不同、腹背颜色差异等来实现。Kosmowski等[19]研究了3种自动腹背定向的方法:利用鱼背和鱼腹宽度的不同;利用鱼体两侧对称原理均可使鱼背向上;利用鱼体重心位置横向不对称原理,可使鱼背向下。对于某些腹背颜色相差较大的鱼种,也有利用机器视觉技术进行定向的研究报道[20]。对于机械化方式的鱼体定向,鱼体会有一定程度的损伤,对于不同种类或者同种鱼类中不同大小的鱼,定向的成功率也会有所差别。机器视觉技术可根据特定的算法对鱼体的方向进行判断,识别的准确度高,但对于不同的对象,往往采用不同的算法,模型的移植性较差,且鱼体定向机构也是研究难点。

鱼体的机械化头尾定向整理主要利用头尾厚度不同、重心位置不同、鱼鳞排列方向等来实现。典型的有徐颂波等[21]设计的由输送带、压轮、分压板等组成的鱼头尾定向整理装置,通过鱼体头朝前和尾朝前两种不同体位接触压轮产生的不同弯曲变形量来完成鱼头尾的判断工作。林启仪等[22]利用振动方向与鱼体鳞片排列方向不同时鱼体会产生不同的运动状态,来实现头尾定向整理。向云鹏等[23]采用Matlalb软件对白鲢在倾斜振动平台上的运动进行数值模拟,结果表明,在适宜的参数范围内,采用倾斜振动平台可以实现鱼体的头尾定向。陈福礼等[24]提出了一种鲜鱼加工装置,分别利用插针和颜色传感器实现鱼头尾和腹背的定向。但目前中国有关研究仍停留在实验室研发阶段,多为手工定向整理,人工将鱼一条条喂入去鳞去内脏二去机,劳动强度大且效率低。

瑞典VMP公司[25]生产的鲜鱼处理装备利用震动槽与转向盘对鱼体进行排列,适用于大批量生产线,但只可进行鱼体的头尾定向而不能进行鱼体的腹背定向。德国Baader公司[26]的BAADER 101型自动游入系统利用鱼的自然行为进行鱼体的导向,对于不同的通道,会有不同的游入鱼的数量,且单位时间游入的鱼数量不恒定,影响生产线生产效率的平稳性。瑞典Arenco公司[27]旗下的VMK渔业机械生产的自动喂入机能将鱼头定向和腹部向下,适用于鲱鱼、鲭鱼等。国外鱼体定向设备应用对象多为海水鱼。

1.2.2 去杂除脏技术装备研究 目前中国去杂除脏技术装备主要采用剖切的方法,利用刀具刮除、水流冲击、离心等方式去杂除脏。陈庆余等[28]针对海产小杂鱼前处理设备短缺现状,开展了小个体海捕鱼去脏装备研究并研制样机,利用去脏加工试验平台,选取深水红娘鱼、叉斑狗母鱼和小黄鱼作为小杂鱼典型代表,以剖腹去脏装置下置式并匹配以高转速无齿圆盘刀逆向剖腹和低转速仿形异构齿除脏轮逆向去脏加工方法比较合适;平肚型类的深水红娘鱼和侧扁型类的小黄鱼还可采用适当构型的三角形齿或梯形齿除脏轮进行逆向去脏加工方法,机械方法的生产率是手工方法的8~12倍,能够实现某些小杂鱼品种的鱼内脏100%除净率和近似零损伤鱼体的质量效果,海洋捕捞的小杂鱼是多品种混在一起, 而且尺寸大小和体形特征差异大,需要通过适当的规格分级和品种分选,才可发挥通用性较强的小型鱼类去脏设备的作用。有关专利[29-34]中典型的包括彭德权[29]发明了一种鱼类开肚去脏装置,如细小的鱼肠或连结内脏的黏膜无法由喷水的方式清除干净,无法达到去除彻底的效果,该发明依次去除内脏,并与高压喷水组配合清洗,在现有技术基础上改进了除内脏的效果。雷树德等[35]设计并制造了一种采用背部剖切的方式的新型链式剖鱼机,由于鱼背较厚,相对于鱼腹来说更容易剖切。

德国Baader公司[36]生产的 BAADER 408型去头去脏机,利用真空去脏技术,可加工罗非鱼和鳕鱼等,BAADER 144 Princess型三文鱼和海鳟鱼去脏机,去脏效果可通过三文鱼内脏检测系统检测。丹麦Kroma公司[37]生产的GUTMASTER系列的去内脏机,包括可加工海鲷和海鲈鱼的GUTMASTER 750型去内脏机,可加工鲑鱼、鲭鱼、石斑鱼、罗非鱼的GUTMASTER 1200型去内脏机,可加工的鱼重介于0.15~0.80 kg,并可集成鱼头切割装置,实现高效的自动化加工。

1.3 国内外鱼类初加工关键装备现状分析

国外的加工装备技术先进,但因成本高或者与中国的水产品加工需求不符,并未得到有效应用。近年来,中国在鱼类初加工技术和装备上有了一定的发展,但都是自动化与信息化水平低、功能简单的单机,虽然对鱼类初加工生产线已有一些研究,但是在诸多环节仍需要人工干预,一些待解决的配套技术问题也制约了鱼类初加工装备生产线的发展。目前,亟需发展能代替人工加工的去鳞、鱼体定向喂入、去杂和清洗、分级等鱼类初加工配套装备,特别是鱼体定向喂入是自动去内脏的前一环,是推进自动化生产线建成的重要一环,也应当加快清洗、分级等环节相关自动化装备的研发,并加快鱼类初加工生产线的集成与应用,以有效改善劳动力成本提高带来的问题、提高水产品的食品安全水平以及满足市场对高质量水产品的迫切需求。

2 加工过程自动监控技术研究进展

鱼类初加工过程中工序环节涉及装备种类多样,中国多采用人工控制单机作业的方式,装备耦合技术和自动监控信息缺乏,有较多学者对水产加工质量进行研究,但对应用于水产加工的装备运行状态监控的研究鲜有报道。国外多采用鱼加工自动化生产线,常见集成度很高的成套加工装备,并具备主要参数实时采集、故障诊断与自动监控功能,有效提高加工处理能力和保障鱼加工产品质量。

2.1 水产加工质量监控技术国内外研究进展

2.1.1 国外水产加工质量监控技术研究进展 冰岛Marel公司[38]的INNOVA水产品加工软件在实际生产时监控产量、产品质量等关键数据,生产过程具有可追溯性,确保产品符合质量和食品安全标准。德国Baader公司[39]生产的BAADER 581型基于机器视觉进行鱼体信息采集和定位外观质量信息自动监测系统,利用数据实时采集与在线控制技术实现电机故障检测和系统监控;BAADER 144 型公主式切割除脏机采用摄像头检测内脏去除结果,实时收集和交换数据,实现鱼的加工质量监控。瑞典Arenco公司[40]的VMK视觉系统是一个生产优化分选系统,利用工业相机和机械部件配合实现对喂入量的控制、损伤缺陷鱼的剔除、错放产品的回收,从而实现对加工质量的自动监控。

Grassi等[41]开发了一种图像分析程序,采用平板扫描仪对2种鱼进行不同水平的处理。通过灰度共生矩阵分析,将未处理区域和基于边缘的分割感兴趣区域提交到表面纹理评价中。利用主成分分析或选择算法选择的12个表面纹理变量,建立线性判别分析模型,能够区分大西洋鳕鱼和黑线鳕2种高价值鱼片。这些发现为简单的机器视觉系统在鱼类市场链上的应用铺平了道路,提供一个简单、快速和经济有效的系统。

2.1.2 中国水产加工质量检测技术研究进展 Shi等[42]研究了基于罗非鱼瞳孔和鳃颜色变化的机器视觉系统的可行性,通过瞳孔和鳃的颜色参数与不同新鲜度指标的相关性,并建立多元回归模型,利用图像算法实现了基于瞳孔颜色的腐败图像可视化,利用机器视觉对罗非鱼瞳孔颜色参数进行评估,可以作为一种低成本的在线方法,用于预测4 ℃贮藏期间罗非鱼的新鲜度。

胡记东等[43]对X射线检测鱼刺效果进行了研究。其结果表明,通过X光机装备参数优化、鱼刺分布规律总结的学习及冷冻结合X光机技术可改善图像质量和提高残留鱼刺检出率,改善水产品加工企业X光机检测人员的视觉感受并一定程度上解决海水冷冻鱼片产品鱼刺残留问题。

Wang等[44]研究了鳕鱼骨在紫外光照射下的荧光特性,与鱼片相比,鳕鱼骨具有明显不同的荧光特性,且荧光强度要高得多。在此基础上,开发了紫外荧光辅助烛光法检测鱼骨的方法。

国外的水产品加工质量的监控,主要是对加工过程中的去杂去内脏和清洗环节进行监控,以高经济效益的海水鱼加工为主。中国的水产品加工质量的监控,主要是对加工过程中的去杂去内脏环节进行检查,人工去除设备未清理干净的内脏及黑膜等。国内外对于水产品加工产品都采取抽样检查的方式检查是否有微生物等指标超标,后续检测时间较长,将实时在线的无损检测用于食品安全检测与水产品加工质量监控相结合的研究是未来重点发展的方向。

2.2 水产装备运行状态监控技术

目前中国鱼类初加工装备大多不具备运行状态实时监控功能,如去鳞装备的滚筒转速通过控制箱上的旋钮来调速,去脏机的传送速度也是根据经验值设定好的,不能根据喂入量等实时优化运行或装备耦合分析。中国工业软件已经在诸多制造产业中广泛应用,但未见应用于水产加工领域有关的研究报道。

在国外,冰岛Marel公司[37]的INNOVA水产品加工软件根据相应的数据信息能够优化加工生产,控制关键装备或整条生产线,如智能定位和修边机、分级机、去骨生产线等。德国Baader公司[38]通过相应的分析软件,帮助在整个生产线中优化装备加工参数,连续调整加工装备,实时生产和产量的情况,可以通过PC浏览器、智能手机等终端装备远程网络访问。

Parra等[45]提出了一种用于监测养殖池在饲养过程中的水质和鱼类行为的传感器与系统,该系统能够实时监测水质参数、水箱状态、进水情况、鱼群游动深度和速度,并由3个节点组成,每个节点通过局域网将信息发送到互联网上的数据库,并通过智能算法检测异常值,并在异常值发生时发出报警。

2.3 水产加工过程自动监控技术研究现状评述

国外许多大型水产品加工企业已经将自动监控技术应用于智能加工装备和自动化生产线,可以现场或远程监控产品质量、装备运行状态,并对实时采集的主要参数进行多源数据融合和分析,进而实现优化控制,保障产品质量的同时减少人工成本。

中国鱼类初加工装备的信息化和智能化水平较低,尚未将自动监控技术应用于生产过程中,只在水产养殖方面有过报道。未来可利用成熟的自动控制技术与信息技术等,将伺服控制、传感器、机器视觉等智能工具嵌入到鱼类初加工装备之中,对产品质量和装备运行状态进行实时监控,进而对鱼类初加工装备和生产线加工过程进行智能感知、数字化分析与智慧决策,实现加工过程的优化,从而提高生产效率和加工质量。

3 总结和展望

近年来受劳动力成本不断提升和市场对高质量水产品需求的不断增长,如何改善现状、进一步降低成本、提高产品质量是中国水产加工产业亟待解决的主要问题,也显现出了水产品加工技术装备落后的问题,以低附加值为主的加工方式严重制约了产业的可持续发展。从鱼类初加工装备研究现状可以看出,国外的水产加工装备技术先进,但因成本高或者与中国的水产品加工需求不符,并未得到有效应用。而中国有关的加工装备种类少功能单一,并缺乏自动化生产线和实时监控技术,导致产量无法满足市场需求,同时也影响产品质量的稳定性,亟需发展鱼类初加工配套装备及加工技术,加快鱼类初加工生产线的集成与应用。

与国际水产加工产业相比,中国还有很大的发展空间。国外以海水鱼的加工装备为主,中国可以自主研发具有国际市场互补性的加工装备,尤其是大宗淡水鱼类的初加工技术装备。鱼类初加工装备与自动监控技术的发展,将提高中国水产加工自动化和信息化水平,进而推动食品加工机械的进步。