激光熔覆制备Cu-18Pb-2Sn涂层的组织与性能研究

邓德伟,郑海彤,马玉山,常占东,黄治冶,孙 奇,吕 捷,田 鑫

(1. 大连理工大学 材料科学与工程学院, 辽宁 大连 116024;2. 沈阳鼓风机集团股份有限公司 沈鼓-大工研究院,辽宁 大连 110023;3. 吴忠仪表有限责任公司, 宁夏 吴忠 751100)

0 引 言

铜作为人类最早发现的金属之一,应用历史已有上千年之久。随着时代的不断发展和现代工艺技术的逐渐进步,现代工业中铜及铜合金的应用环境更加严苛复杂,因此对其性能提出了更高的要求[1-5]。其中,铜铅合金具有承载能力大、抗疲劳强度高、耐热性好等突出优点,是目前国内外制造高速和中、大功率发动机滑动轴承的主要减摩材料之一[6]。要充分发挥铜铅合金的优良性能,需要其具有良好的微观组织结构。通过传统的铸造方法制备的铜铅合金,其组织中极容易出现铅的偏析,从而产生铸造缺陷,降低铜铅合金的使用性能。因此,如何尽量减少和避免铜铅合金组织中的缺陷,成为亟需解决的问题。

激光熔覆作为表面工程中的一种先进技术,其原理是通过高能激光束熔化合金粉末,从而在基体表面制备与基体产生良好结合的熔覆层[7]。激光熔覆技术不仅能够提高材料的整体性能,又可以节约大量的原材料,降低生产成本,提高生产效率,目前已被广泛的应用于航空、汽车、能源等工业领域[8-9]。然而在激光熔覆过程中,由于加热和冷却速度较快,熔覆层中经常会存在有孔洞、裂纹等缺陷,从而对熔覆层的性能造成影响。国内外许多研究人员对采用激光熔覆技术制备的铜合金熔覆层进行了大量细致深入的研究[10-13]。Zhang等人[14]研究了AISI 4140钢表面激光熔覆制备Cu-Mo-Si合金涂层的微观组织和耐磨性能,发现Cu、Mo、Si元素的比例不同,涂层中的物相组成也存在区别,其中Mo5Si3相数量的多少决定了涂层的硬度和摩擦磨损性能。Zhou等人[15]通过激光感应快速熔覆(LIHRC)技术在铜合金基体上制备了Cu-Fe基涂层,其实验过程中的激光扫描速度和送粉速度最大分别可达到3200 mm/min和110 g/min,制备涂层中的组织包括α-Fe相和ε-Cu相,并在涂层不同位置呈现不同的分布情况,涂层的硬度是基体硬度的三倍。Arias-Gonzalez等人[16]利用激光熔覆技术在AISI 4340钢表面制备了黄铜涂层,发现涂层中的组织由树枝晶状的α-Cu相和Cu41Sn11(δ-Cu)相组成,涂层硬度达到了(172±12)HV,高于铸造黄铜的硬度。

然而在这些研究中,极少有人对激光熔覆制备的铜铅合金进行研究。因此,本文通过使用激光熔覆技术,探究了不同工艺参数对熔覆层内孔洞、组织、硬度和耐磨性的影响,旨在寻找相对较好的工艺参数,从而实现激光熔覆制备高性能铜铅合金熔覆层的目的。

1 实验材料与方法

1.1 熔覆层制备

实验采用Cu-18Pb-2Sn粉末作为熔覆使用的合金粉末,其粒径分布范围为50~100 μm。在进行实验前将粉末置于干燥箱中进行烘干,以增加其流动性。采用尺寸为300 mm×300 mm×6 mm的Q235钢板作为基体材料,在进行激光熔覆之前,先将基材浸泡在酒精中进行超声清洗,以去除表面的氧化物等杂质和油污。实验所使用的激光熔覆设备包括送粉器、冷却器、Laserline LFD-4000半导体激光器和KUKA六轴机器人。以纯度为99.99%的氩气作为保护气和送粉气,保护气流量10 L/min。实验中保持扫描速度和送粉速度不变,采用不同的激光功率进行熔覆,具体的工艺参数如表1所示。

表1 激光熔覆实验工艺参数

Table 1 Processing parameters of the laser cladding experiment

试样编号激光功率W扫描速度mm/s送粉速度g/min搭接率1#90045.730%2#1 10045.730%3#1 30045.730%4#1 50045.730%

1.2 组织观察及性能表征

在完成实验样品的制备后,首先在磨床上对熔覆层的顶部进行打磨,随后进行着色探伤检测,对熔覆层内部的孔洞数量和分布进行观察。用线切割机从各个样品上切取尺寸为15 mm×15 mm×6 mm的试样,使用200~1500#砂纸对试样的横截面打磨,经机械抛光后采用FeCl3+HCl溶液(FeCl3∶HCl∶酒精 =5 g∶5 mL∶95 mL)进行腐蚀。在Nikon光学金相显微镜下对各熔覆层的金相组织进行观察,并使用Zeiss-Supra Evo18场发射扫描电子显微镜进行微观组织的进一步观察,以Empyrean型X射线衍射分析仪(XRD)对熔覆层中的物相进行测定。利用维氏硬度计对熔覆层的显微硬度进行测试,加载载荷100g,保压时间15 s。最后,重新将试样表面用2000#砂纸进行打磨,采用往复式摩擦磨损试验机对试样的耐磨性能进行测试,摩擦配副是直径为4 mm的SiN陶瓷球,载荷为10 N,电机转速400 r/min,磨损时间15 min,并用扫描电子显微镜对磨损后的试样形貌进行观察。

2 结果与分析

2.1 着色渗透探伤检测

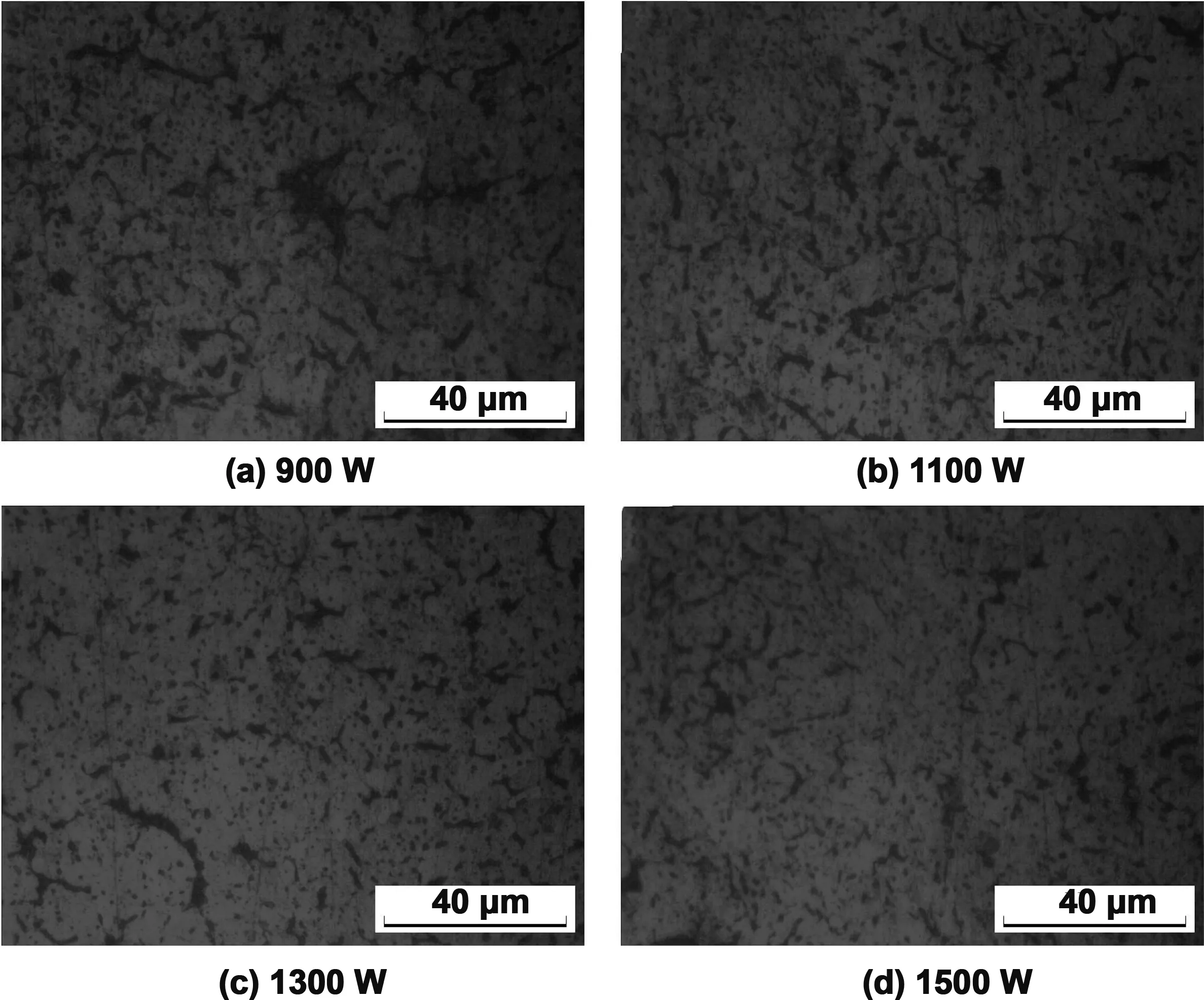

孔洞作为激光熔覆中经常出现的缺陷,极大的限制了激光熔覆技术的进一步应用,熔覆层中孔洞数量的多少,直接决定了熔覆的质量。图1为不同激光功率下各熔覆层的着色渗透探伤结果,其中深黑色区域为熔覆层中的孔洞位置。从图1中可以看出,在熔覆表层内部存在着大小不一的孔洞,这些孔洞的存在会对熔覆层的力学性能和使用性能造成较大的影响。进一步对比各熔覆层中的孔洞大小和分布后可以发现,随着激光功率的逐渐增加,熔覆层中的孔洞数量和尺寸均呈逐渐减小的趋势,这与孔洞的形成机理有关。在激光熔覆过程中,由于激光束的能量密度较高,导致合金粉末和基体的温度会在极短的时间内上升,形成熔池。而在使用的合金粉末中,Pb和Sn的熔点都很低,在瞬间输入较高的能量时,极容易产生金属蒸汽,一旦来不及从熔池中逸出,就会在凝固后的熔覆层中形成孔洞。随着激光功率的升高,熔池保持液态的时间相对较长,形成的气体能够更充分的从熔池中逸出,因此在较高功率下制备的熔覆层中,孔洞的数量相对较少。

图1 不同激光功率下熔覆试样的着色渗透探伤结果Fig 1 Dye-penetrant inspection results of the cladding layers under different laser powers

2.2 微观组织观察

在进行着色渗透探伤检测后,用线切割机切取部分试样,对其金相组织进行观察。图2为各试样的金相组织照片,可以看出,熔覆层中的组织主要为网状的黑色Pb相和白色的Cu基体,在熔覆层中并未发现有其他的氧化物。通过对比发现,随着激光功率的逐渐增加,Pb相的体积含量有所减少,且尺寸减小,这可能是因为激光功率的上升会导致粉末中Pb的灼烧损失情况加剧,从而对凝固后的Pb相含量造成影响。

图2 不同激光功率下熔覆层的金相组织Fig 2 Microstructures of cladding layer under different laser powers

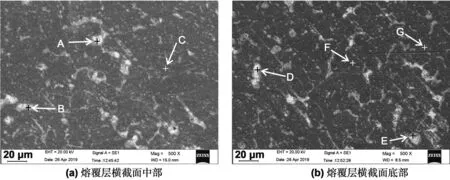

在扫描电子显微镜下对激光功率900 W熔覆试样的截面中部组织进一步观察,并使用EDS能谱进行微区成分分析,其结果如图3和表2所示。观察图3可以发现,熔覆层中除了呈网状分布的Pb相之外,还有较多呈点状的Pb相组织,均匀弥散的分布在Cu相基体中,这可能是由于激光熔覆的冷却速度较快,导致部分Pb来不及长大,从而形成细小弥散的白色Pb相。

表2的EDS能谱分析结果表明,白色的网状组织(图中点A、B、D、E)主要以Pb元素为主,Cu元素的含量相对较少,也几乎不含有Sn元素。由于Pb和Cu互不相溶,无法形成Cu-Pb化合物,因此白色的网状组织为Pb相,而在黑色的基体组织中(图中点C、F、G),Cu元素占绝大多数,此外还有少量的Sn元素,因此熔覆层的基体组织为Cu相,可能还含有少量Cu-Sn化合物。对比图3(a)和(b)可以看出,由于熔覆层底部与基板相接触散热较快,因此熔覆层底部的Pb相与截面中部相比更细小。

图3 激光功率900 W时试样的SEM观察结果Fig 3 SEM morphology of the cladding layer under laser power 900 W

表2 EDS微区成分分析

通过X射线衍射确定熔覆层中的物相组成,结果如图4所示。可以发现,不同激光功率下制备的熔覆层中,物相组成并无明显差异,熔覆层均由Pb相和Cu相组成,没有发现Cu的氧化物和Cu-Sn相的存在。这可能是由于粉末中Sn的含量较少,通过XRD测试很难检测到Sn相或形成的Cu-Sn相。

图4 不同激光功率下熔覆层的XRD图谱Fig 4 XRD patterns of the cladding layers under different laser powers

2.3 硬度分析

为了研究激光功率对Cu-18Pb-2Sn合金激光熔覆层硬度的影响,采用维氏硬度计对熔覆层的显微硬度进行测试。在测试时尽量选择远离孔洞的位置,避免孔洞对其硬度造成影响,每个试样测量10个点取其平均值进行比较,不同功率下熔覆层硬度的测试结果如图5所示。可以发现,熔覆层的硬度随着激光功率的增加而逐渐上升,但总体差距并不大,功率900 W熔覆试样的平均显微硬度最低,为70.6 HV,而1 500 W熔覆试样的平均显微硬度最高,为77.5 HV。

从前述2.1节的分析结果中可知,激光功率的升高会减少熔覆层中的孔洞数量,相应缺陷对熔覆层硬度的影响减弱,使得硬度相对提升;另一方面,激光功率的升高会导致组织中Pb相的数量减少,由于Pb相相对于Cu相是较软的物相,因此Pb相的减少也有利于熔覆层硬度的提高。

图5 各试样熔覆层的平均显微硬度Fig 5 Average Vickers hardness of each cladding layer

2.4 摩擦磨损性能分析

不同激光功率下制备Cu-18Pb-2Sn熔覆层的摩擦实验结果如图6所示,其中图6(a)为摩擦因数随实验时间的变化曲线,图6(b)给出了4个试样的平均摩擦因数并标出相应的方差。从6(a)中可以发现,4个试样的摩擦因数相对都比较大,总体上处于0.2~0.5之间,并且随着摩擦实验的进行,各试样的摩擦因数都呈现逐渐增加的趋势。在图6(b)中可以看出,不同功率下制备的熔覆层平均摩擦因数并没有显著差异,而当激光功率较大时,摩擦因数的方差略有减小。说明在摩擦磨损实验的过程中,较大激光功率制备的熔覆层摩擦过程更加平稳,具有相对更稳定的摩擦性能。

由前述分析可知,随着激光功率的升高,熔覆层内的孔洞数量逐渐减少,因此在摩擦磨损实验的过程中,较大激光功率制备的熔覆层摩擦过程更加平稳;此外,随着激光熔覆功率升高,较软的Pb相由粗大的网状转化为细小网状和细小点状,也会对获得稳定的摩擦性能起到促进作用。

在扫描电子显微镜下对摩擦磨损实验后的试样进行观察,其磨损形貌如图7所示。从图中可以看出,4个试样的磨损形貌均呈现大量的犁沟,部分犁沟的边缘有形状不规则的明亮断面,在图7(a)和7(d)中观察到有部分剥落的碎屑。说明4个试样发生的磨损均以磨粒磨损为主,同时伴有少量的粘着磨损。

图7 试样的摩擦磨损形貌Fig 7 Wear morphology of each sample

3 结 论

(1)采用激光熔覆制备的Cu-18Pb-2Sn熔覆层中,存在有一定数量较多的孔洞,激光功率较高时熔池保持液态的时间延长,熔覆过程中产生的气体能够更充分地从熔池中逸出,使得熔覆层内的孔洞数量有所减少。

(2)熔覆层的显微组织中Pb相主要呈网状及点状,随着激光功率的提升,组织中粗大网状Pb相转化成细小网状,且网状Pb相逐渐减少而点状Pb相的数量相对增多。

(3)随着激光功率的增大,熔覆层的显微硬度略微上升,摩擦磨损过程中摩擦因数的波动减小,摩擦性能有一定提高。

致谢:感谢辽宁重大装备制造协同创新中心基金、沈鼓-大工重大科研发展基金、高端控制阀产业技术协同创新中心基金和中央高校基本科研业务费专项资金,对于本论文以及相关课题试验研究的支持。