复合磨削中心B轴回转分度装置结构设计*

陈 禹 杜 雄 张金莲

(上海机床厂有限公司 上海200093)

B轴回转分度装置是复合磨削中心的核心部件,通过回转分度可切换加工用的砂轮刀具,一次装夹下实现工件多工序的磨削。传统的谐波齿轮减速器传动和端齿盘分度结构中,由于齿轮的齿数为有限值,因而不能连续分度,大大限制了其应用。采用力矩电机直接驱动的B轴回转分度装置,由于采用高精密角度编码器进行角度测量并及时闭环反馈控制,实现了任意角度的连续分度。国际上大多数的复合磨削中心采用力矩电机直接驱动的B轴回转分度装置结构,典型产品有联合磨削集团瑞士STUDER公司的S41磨床。

本文是在复合磨削中心B轴回转分度装置总体设计的基础上,对力矩电机直驱B轴回转分度装置进行结构设计。

1 设计要求

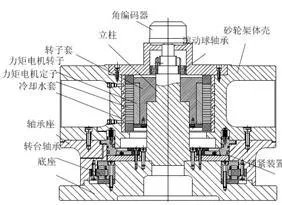

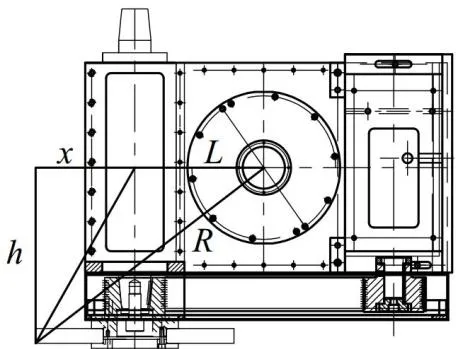

图1是一种力矩电机直接驱动的B轴回转分度装置总体设计方案[1]。

基于经验和国外同类机床使用功能,对其提出了如下的设计要求:

(1)回转分度装置绕B轴转动180°的时间不大于3 s;

(2)相对于 B轴轴线,砂轮磨削加工位置的回转半径不大于730 mm;

(3)整个砂轮架的质量约为1.5 t。

图1 力矩电机直接驱动型B轴回转分度装置结构示意图

2 结构参数设计

B轴回转分度装置的结构设计工作主要有力矩电机选型、支撑轴承选型以及零件的结构设计等。结构设计前,由于整个砂轮架每个零件的重量以及它们相对于B轴回转中心线的转动惯量等物理信息无法得到,那么力矩电机和轴承的选型只能先估算,待三维模型完成后再对力矩电机和轴承进行确认。

2.1 力矩电机选型

按照设计经验,力矩电机选用SIEMENS公司的1FW6系列力矩电机,该电机属于同步电机,具有良好的启动加速性能。由于力矩电机在回转过程中承受的负载转矩包括回转过程中克服轴承滚动摩擦产生的摩擦转矩[2]和加减速运动需要的加减速力矩,这里主要是加速转矩 ,所以力矩电机的选型工作主要是轴承摩擦力矩和加减速力矩的估算,加减速力矩的估算与设计要求的回转运动要求和砂轮架回转体的转动惯量直接相关。

2.1.1 加速力矩计算

1)转动惯量计算

回转运动中,砂轮架回转部分质量较大,其转

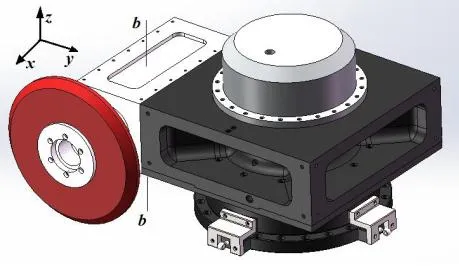

动惯量也较大,如果要求回转加速度较大,就需要电机产生足够大的力矩克服回转砂轮架的惯性。回转分度装置的底座、立柱和电机转子等零件相对静止,转动惯量计算时不用考虑,只需估算砂轮架中回转部分的转动惯量。在实际加工时,图1的砂轮架体壳外挂磨头以及其他电气附属设备,安装有磨头等附属机构的B轴回转分度装置三维模型如图2所示,由于砂轮密度较低,这里将磨头简化为实心长方体。

图2 安装有磨头的B轴回转分度装置

(1)磨头转动惯量的计算

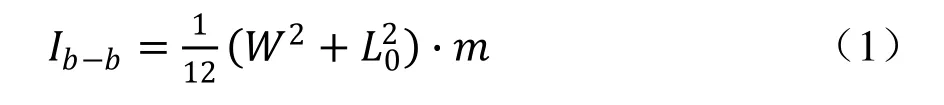

由图2可知,磨头相对于B轴回转轴线有一定的距离。首先计算实心长方体相对自身惯性主轴的转动惯量,即计算与B轴轴线平行的b-b轴的转动惯量,之后再根据平行移轴定理获取磨头相对于B轴回转轴线的转动惯量。

如图3所示,长方体相对于b-b轴的转动惯量计算公式[3]为:

式中:m为长方体的质量,kg; W为长方体的宽,(m); L0为长方体的轴向长度,(m)。

图3 长方体转动惯量的计算

外挂的磨头包括砂轮、电主轴、砂轮罩和法兰盘等零部件,这里零部件中砂轮的质量约为m1=30 kg,电主轴的质量约为m2=60 kg,砂轮罩和法兰盘的质量约为m3=20 kg,则一套磨头的总质量为m0=m1+m2+m3=110 kg 。此外,假定磨头的轴向尺寸L0=650 mm=0.65(m),宽度W=300 mm=0.3(m),代入式(1)得磨头绕 b-b轴线的转动惯量为 6.35 kg·m2。

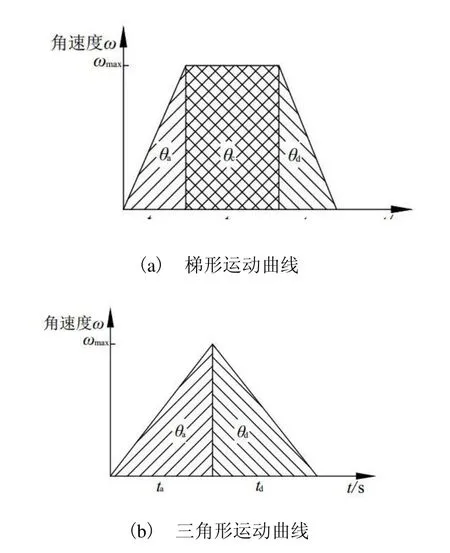

图2所示砂轮架的俯视图如图4所示,设图中砂轮的直径为Φ400 mm,则图中x的长度为200 mm;图中R代表砂轮磨削加工位置相对于B轴回转轴线的回转半径,按设计要求(2)取其最大值为R=730 mm;图中h可近似取为磨头轴向尺寸L0的一半,即h=325 mm,这样就得到磨头b-b轴与B轴回转轴线的距离L的大小为0.45( m)。

图4 砂轮架俯视示意图

根据平行轴定理[3],一套磨头绕B轴回转轴线的转动惯量为

按照使用要求,砂轮架体壳上一般挂有外圆砂轮、内孔砂轮和端面砂轮三套磨头,尽管这三套磨头的功能不同,但考虑到计算的简便性,这里将其作等同处理。经这样处理得到三套磨头相对于B轴回转轴线的转动惯量为

(2)砂轮架体壳等其他回转零部件转动惯量的计算

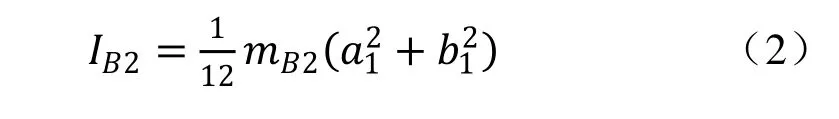

砂轮架体壳材料为铸铁,外形复杂,一般很难采用理论公式直接得到其转动惯量。此外在砂轮架体壳内部还装有抱闸机构和转台轴承等零部件,为了简化计算,将这些零部件和砂轮架体壳一起等效简化为一个实心长方体,且该长方体的上下长方形对角交点连线与B轴回转轴线重合。设长方体上下长方形的长和宽分别为a1和b1,其大小由砂轮架体壳俯视投影的尺寸获得,因此砂轮架体壳等其他回转零部件的转动惯量IB2大小为

式中: mB2为砂轮架体壳等其他零回转零件的质量,kg。

假定砂轮架体壳的质量ms=500 kg ,其他零部件的质量mq=100 kg ,则砂轮架体壳等其他回转零部件的质量mB2为600 kg。假设砂轮架体壳俯视投影为正方形,根据图4可得a1= b1=0.3 (m),将上述数据代入式(2)可得砂轮架体壳等其他回转零部件的转动惯量 IB2为54 kg·m2。

综上所述,安装有磨头的整套砂轮架,绕B轴回转轴线的转动惯量IB为

2)回转运动曲线的选择

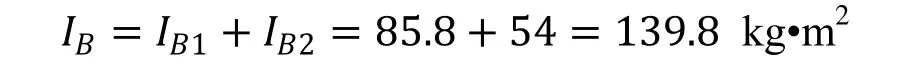

复合加工时,砂轮架上的砂轮刀具需要切换,在切换过程中,力矩电机驱动进行的转动过程要经历加速和减速,甚至中间还可能经历匀速回转阶段,回转运动的角速度曲线大体有梯形曲线和三角形曲线两种[4-5],如图5所示。

图5 力矩电机运动曲线

由图5可知,ω-t 运动曲线中运动曲线和时间轴围成的图形面积等于回转的角度。当回转运动时间和最大角速度ωmax相同的条件下,按梯形曲线运动回转的角度更大。此外,如果电机角速度按三角形曲线规律变化,加速运动结束后立即进行减速运动,很容易产生较大的冲击。这里选用梯形曲线运动规律。

对于图5(a)所描述的梯形运动曲线,其数学计算模型为:

式中: θtotal为总回转角度,rad;θa为加速阶段的回转角度,rad;θc为匀速阶段的回转角度,rad;θd为减速阶段的回转角度,rad;ωmax为最大回转角速度; ta为加速阶段的回转时间,s;tc为匀速阶段的回转时间,s;td为减速阶段的回转时间,s。

按照设计要求(1),转动 180°的时间不超过3s,这里先设定转动180°的时间为3 s,假设加速和减速阶段的时间均为0.4 s,易知电机最大的角速度ωmax=1.21 rad/s2,这样加速和减速阶段的加速度大小为αa=-αd=3.03 rad/s2。

2.1.2 轴承摩擦力矩估算

轴承的摩擦力矩Mf主要是支承轴承的滚子在回转过程因滚动摩擦而形成的摩擦力矩。由于B轴回转分度装置回转转速很低,一般不用考虑轴承高速回转时的特殊摩擦条件。查阅参考文献[2]表 8-3可得一般轴承的摩擦系数μ=0.002~0.005 ,预留一定的安全余量,取较大的摩擦系数μ=0.004 。

对于回转分度装置而言,砂轮架回转部分的重量直接由转台轴承承受,按设计要求(3),这里先设定砂轮架总重1.5 t全部由转台轴承承受,则转台轴承承受的摩擦力为

由于转台轴承大小未知,这里暂取转台轴承滚子的作用直径为0.42 m,则轴承摩擦力矩Mf的大小为12.35 N m。

2.1.3 力矩电机初步选型

通过分析,力矩电机在加速运行阶段,不仅需要克服轴承的摩擦力矩,也要克服带动砂轮架回转的惯性,根据力矩平衡方程,则电机的输出力矩Mm为代入相关数据,得

Mm=12.35+139.8×3.03=435.95 Nm

选型时,一般还需要确定电机的持续力矩Meff。持续力矩 Meff由一定时间范围内将驱动力矩进行时间积分进行几何平均得到,计算公式为:

将相关参数代入计算得 Meff=165.44 Nm。

上面估算过程中相关数值取得较大,这里先按持续力矩初步选定SIEMENS系列产品的1FW6型力矩电机,其型号为 1FW6090-0 B10-1JC2。表 1中列出了该型号电机的各项参数。

表1 1FW6090-0 B10-1JC2力矩电机的各项参数

2.2 支撑轴承选型

转台轴承用于承受砂轮架回转部分的重力、轴向负载以及倾覆力矩。为了减小回转的冲击和振动,B轴回转分度装置结构的上方配置了一个滚动轴承,它可大大减小由于立柱回转变形和振动产生的径向偏摆。

2.2.1 转台轴承选型

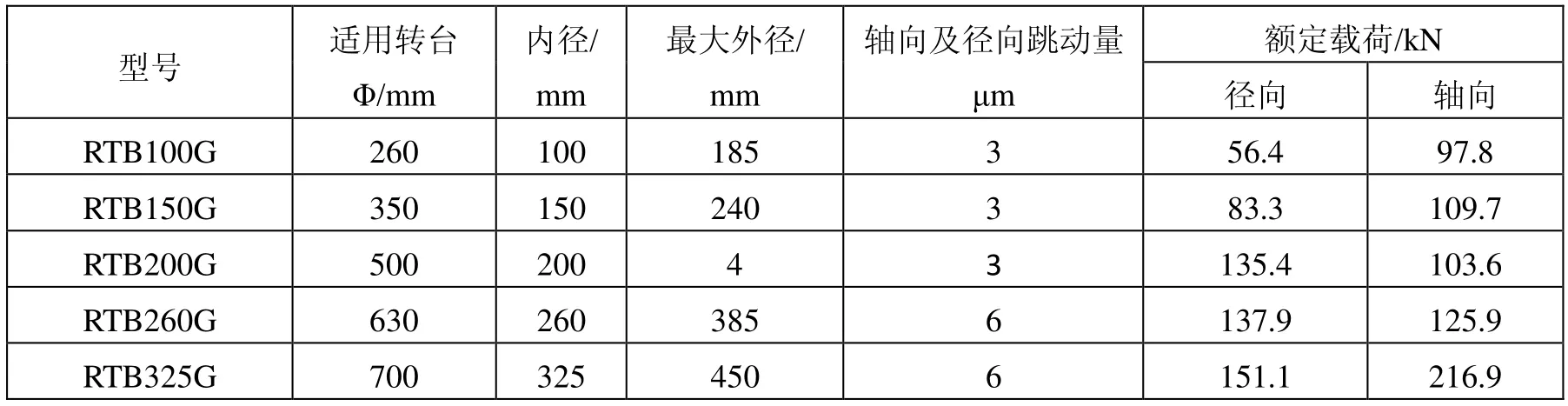

转台轴承采用UNITEC公司的组合三排滚子轴承[6](Combined Axial/Radical Roller Bearing for Indexing Tables),其结构如图6所示,表2为样本数据节选。

图6 转台轴承结构示意图

表2 转台轴承样本节选

与传统轴承选型计算方式不同,转台轴承的选型十分简单,只要保证轴承径向和轴向载荷小于额定载荷即可。根据设计要求,回转砂轮架质量为1.5 t,将其作为转台轴承的轴向载荷Fa,其大小为14 700 N。

依据设计经验,作用于砂轮上的磨削力包括径向力Fr和切向力Ft两个分力,设Fr=1500 N,Ft=750 N,磨削力Ft作用到砂轮架体壳后作用到轴承上为倾覆力矩和轴向力,径向力Fr仍是径向载荷。

图3中的R=730 mm,砂轮架体壳俯视图正方形的边长为 600 mm,初步设定转台直径为 Φ600 mm,按表2可选型号为RTB260G的转台轴承,其最大外径为385 mm,满足结构设计要求。

2.2.2 球轴承选型

起辅助支承的滚动球轴承主要承受径向负载,根据结构安排这里选用型号为210深沟球轴承,其主要尺寸为d=50 mm,D=90 mm,B=20 mm。

2.3 立柱结构设计

2.3.1 轴径初步估算

由于立柱相对底座固定,不是转轴,但其传力和主轴类似,按传递力矩的最小轴径d设计公式可确定出传递扭矩的轴段轴径为104 mm。

2.3.2 结构尺寸设计

根据结构中其他零件结构的考虑,立柱结构最终如图7所示。

图7 立柱的逐段设计

轴段②靠轴段①的底面是与底座固连的安装面,为了有螺钉安装空间,将其取得比轴径104 mm大一些,这里取为 140 mm;轴段①用于立柱的中心定位,轴径取为75 mm;轴段③和④是安装力矩电机转子的轴段,轴径分别取为104 mm和60 mm;轴段⑤用于安装深沟球轴承210,轴径取标准值50 mm;轴段⑥为深沟球轴承的轴向定位部分,结构为外螺纹,轴径取为M42 mm;轴段⑦、⑧、⑨三部分主要用于安装角度编码器,可根据结构安排进行选定其尺寸。

2.3.3 力矩电机型号的确认

经过上述参数计算,对其他零件进行结构参数设计后构建三维模型,在SolidWorks软件中利用其自身的软件功能获得B轴回转分度装置零件的质量如表3所示,这些与砂轮架体壳有关的B轴回转分度装置的质量大小约为400 kg,远小于利用式(2)计算转动惯量IB2时采用的600 kg质量数值。

另外,在三维软件中还可获得这些零件绕B轴轴线的转动惯量为Iz=16.76 kg·m2,由于三维结构包含了所有物体的转动惯量,这里需除去底座等零件的转动惯量,这样可得IB2的大小约为 15.8 kg·m2,将其代入IB中得 101.6 kg·m2,之后再代入式(4),可得Mm为 320.20 Nm,小于所选力矩1FW6090-0 B10-1JC2的最大转矩358 Nm,说明所选力矩电机满足设计使用要求。

表3 回转分度装置的零件质量

3 结语

在完成复合磨削中心B轴回转分度装置总体设计之后,接下来就是对其进行结构设计。车床上使用的转台,由于转台上一般搁置的是工件,它们离转台的回转中心线较近,在回转过程中转动体的转动惯量对驱动电机的性能影响较小。而复合磨削中心砂轮架结构中的B轴回转分度装置,外挂的磨头离B轴的回转中心较远,在回转过程中转动体的转动惯量对驱动电机的性能影响较大,通过对B轴回转分度装置回转体的转动惯量和支承轴承摩擦力矩的估算,首先完成了结构设计中最重要的驱动力矩电机的初步选型,之后根据结构布局对立柱进行了结构设计,最后通过构建三维模型,利用软件自带的分析能力,确认了力矩电机的驱动能力,相关设计工作为复合磨削中心的进一步研发提供了思路,具有进一步推广和应用的价值。