基于Geomagic DesignX对刹车手柄的逆向建模

鲁淑叶 鲁佳飞

(1.四川信息职业技术学院 四川广元628017;2.大连中兴成信机械工程有限公司 辽宁大连116000)

在瞬息万变的产品市场,能否快速地生产出合乎市场需求的产品成为企业成败的关键,面对只有实物样品或模型,没有图纸或 CAD数据文档,逆向工程技术专门为制造业提供了一个全新、高效的三维绘制路线,实现了从实物模型到几何建模的直接转换。用逆向建模技术把实物模型快速转化为数字模型,就可以大幅缩短产品的设计和生产周期。

1 逆向工程技术的工作流程

逆向工程也称反求工程,反向工程,是指对存在的实物模型或零件通过接触或非接触测量得到相应的点云数据,根据测量的点云数据利用逆向软件重构CAD模型的一个过程。其具体流程如图1所示。

图1 逆向工程的工作流程图

2 基于Geomagic DesignX软件的刹车手柄逆向设计

2.1 数据的采集与点云处理

数据采集是逆向工程中的重要环节,本文的数据采集使用Handyscan3D手持式三维激光扫描仪对刹车手柄零件进行点云数据的采集,并将采集的刹车手柄数据导入Geomagic Studio软件中进行点云处理,在点云阶段,通过点云对齐、去除体外孤点和减少噪音,采样等操作,得到光滑点云,如图 2所示。然后将数据封装成三角面片数据,再通过破洞修补、边界修补、多边形编辑等操作得到光滑的多边形模型,如图3所示。处理完数据后,将数据保存为STL格式。

图2 优化的点云图

图3 优化的多边形模型

2.2 逆向建模

本文采用软件Geomagic DesignX逆向建模,逆向建模的一般流程是:划分领域-对齐坐标系-提取和编辑特征曲线—根据领域特征合理建模。

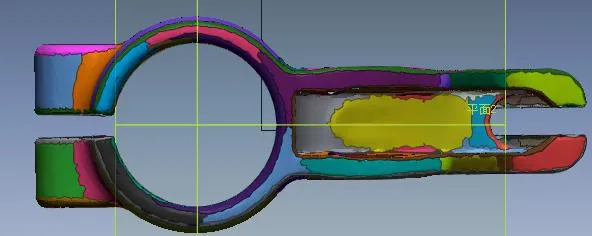

1)划分领域组

将.stl文件导入Geomagic DesignX软件中,使用领域组功能的自动分割功能将面片划分为多个特征区域,根据需要可以使用手动分割进行重新分割,结果如图4所示。

图4 划分领域

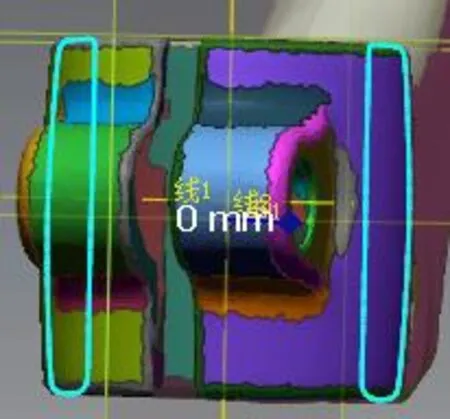

2)坐标系对齐

在逆向工程技术中,由于点云中的坐标系大多与软件的坐标系不一致,在软件中操作时不能将点云切换到合适的视图,所以需将点云中的坐标系与软件中的坐标系对齐,以方便操作。

选中“手动对齐”功能,选择x-y-z方式将坐标系移动至圆柱体的上表面,如图5所示。摆齐对正效果如图6所示。

图5 “手动对齐”功能

图6 摆齐对正效果

2.3 刹车手柄模型的创建

对图1进行分析,刹车手柄主要由中间空心圆柱、斜面支撑部分及与圆柱相交的空心圆柱三个部分组成。根据各部分特征的形成方式,选取合适的建模方法,完成模型的重建。

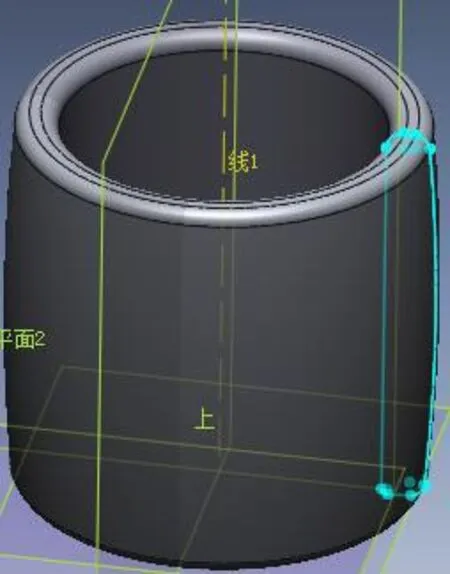

1)中间空心圆柱的创建

中间空心圆柱部分通过回转截面旋转完成实体创建,创建面片草图时,选择右平面,获得草图截面,如图7所示,绘制完成草图截面后利用实体中的回转功能完成中间空心圆柱部分的创建。如图 8所示。

图7 草图截面

图8 空心圆柱的生成

2)侧面圆柱的创建

侧面圆柱通过对草图截面拉伸创建实体,创建面片草图时,提取参照平面如图9所示,绘制完成草图截面后利用实体中的拉伸功能完成侧面圆柱部分的创建,如图10所示。

图9 提取参照平面

图10 侧面圆柱的生成

3)斜面支撑部分的建模

斜面支撑部分曲面比较复杂,可以采用曲面扫描、曲面裁剪等功能结合使用完成模型的创建,结果如图11所示。

图11 斜面支撑部分的建模

4)补全其他特征

完成主体部分建模后,通过创建圆角,拉伸切除并对实体特征进行布尔操作等操作处理完成零件的逆向建模,模型结果如图12所示。

图12 刹车手柄实体模型

3 实体模型的质量分析

完成刹车手柄的模型创建后,使用GeomagicDesignX提供的偏差分析功能分析实体模型与点云之间的偏差。实体模型与扫描点云的误差分析效果如图13所示,绿色部分为误差控制在±0.1mm以内的区域,拟合的曲面精度合格。

图13 误差分析结果

4 结语

逆向工程为制造业提够了一个全新、高效的三维制造路线,实现了从实际物体到几何模型的直接转换,已成为联系新产品开发过程中各种先进技术的纽带。本文以刹车手柄为例,通过使用三维Geomagic Studio软件和Geomagic DesignX软件完成了刹车手柄三维模型的创建,实例证明该方法具有点云采集速度快、精度高、软件操作简单、建模误差小的特点,为复杂零件的逆向建模提供了新的思路和方法,具有较好的应用价值。