声发射技术在修整工艺和磨削工艺参数选择上的应用

黄嵩原 房小艳 杜 雄

(上海机床厂有限公司 上海200093)

1 实验目的

基于 AE(Acoustic Emission)传感器采集修整和磨削加工过程中的声发射信号[1],确定声发射信号和磨削工件表面加工质量与修整工艺参数、磨削加工工艺参数之间的对应关系,以求优化出在一定工艺参数条件下最佳的修整工艺参数和磨削工艺参数。

2 实验平台及检测装置

进行磨削加工的实验平台为H369专用磨床,该机床设计时端面外圆磨头的最高主轴转速为1177 r/min,端面外圆砂轮的修整采用金刚笔形式,金刚笔固定安装在头架上,配置的砂轮为铬钢玉砂轮。磨削实验的工件材料为 45#钢,经调质处理的圆柱形棒料,硬度HB150。检测传感器是SBS公司的 SB-4260AE+声发射传感器,通过精确控制卡SB-5500控制器可以采集AE信号。

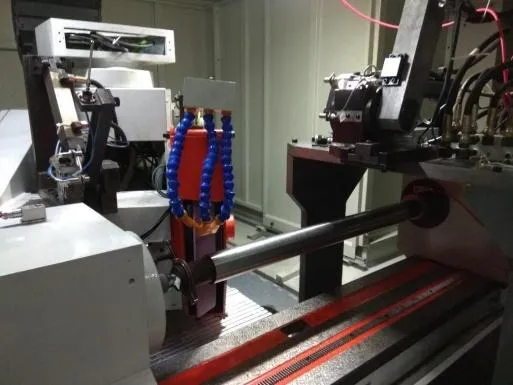

在利用AE传感器监测修整和磨削加工的过程中,一定要注意传感器的安装位置,尽量减少声发射源到传感器之间的传播通道,减少传播过程中的结合面损失。通过试验调整,在头架顶面布置的AE+传感器可用来有效检测修整时的声发射信号,在尾架顶尖套筒上布置的 AE+传感器可有效检测磨削加工过程的声发射信号,传感器安装的位置如图1所示。

图1 实验时AE传感器在机床上的安装

3 实验结果及分析

3.1 修整工艺参数单因素实验

一定的修整工艺参数可以将砂轮修整出合格的外形和锋利度,确保良好的工件表面磨削加工质量。影响修整效果的工艺参数主要有砂轮转速ns、来回修整的运动速度vr以及修整量ad。以单因素法设计实验,每次改变一个工艺参数检测修整时的声发射信号,然后在相同的切削加工工艺进行单次切入磨,这里采用的磨削工艺参数是进刀量0.1 mm、砂轮转速1177 rpm、工件转速60 rpm、切入速度0.2 mm/min,通过表面粗糙度仪对磨削加工后的部位进行测量。固定砂轮转速ns、来回运动的修整速度vr和修整量ad三个修整工艺参数中的两个参数,改变另外一个参数,获得了表1~表3的试验结果。

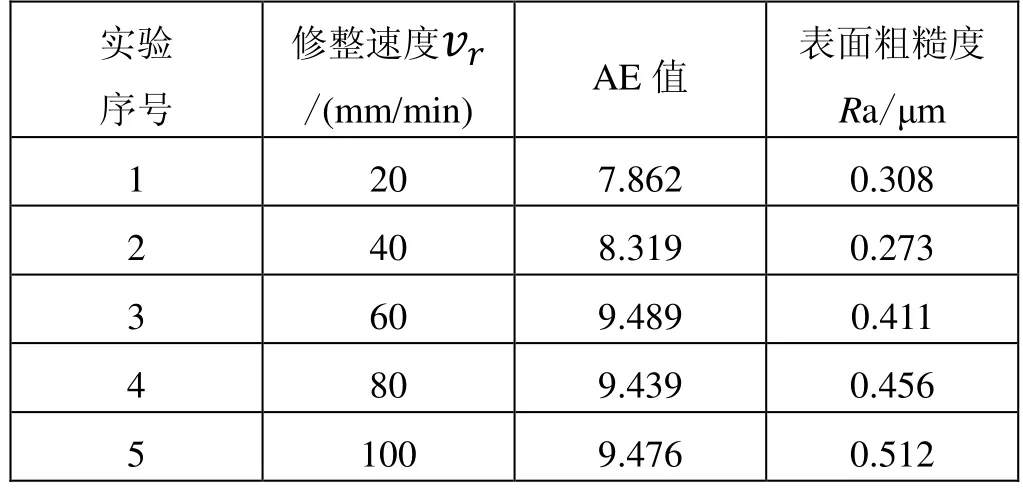

表1 不同修整速度下磨削加工结果(ad=0.02 mm, ns=1177 rpm)

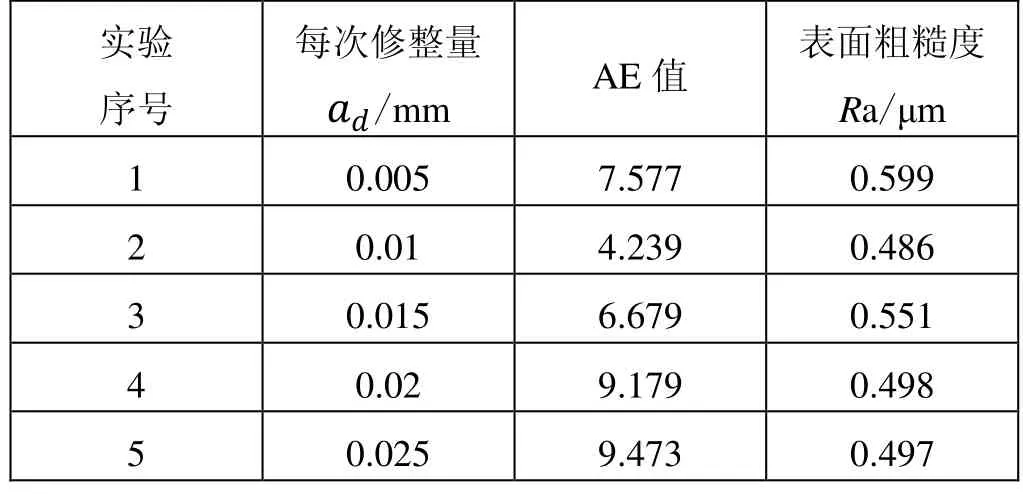

表2 不同修整量下磨削加工结果(ns=1177 rpm, vr=60 mm/min)

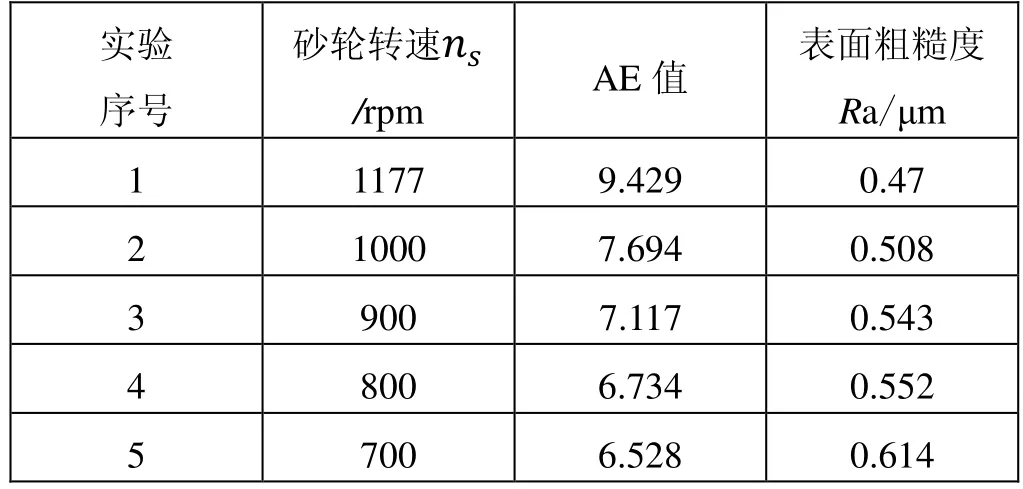

表3 不同砂轮转速下磨削加工结果(ad=0.02 mm, vr=60 mm/min)

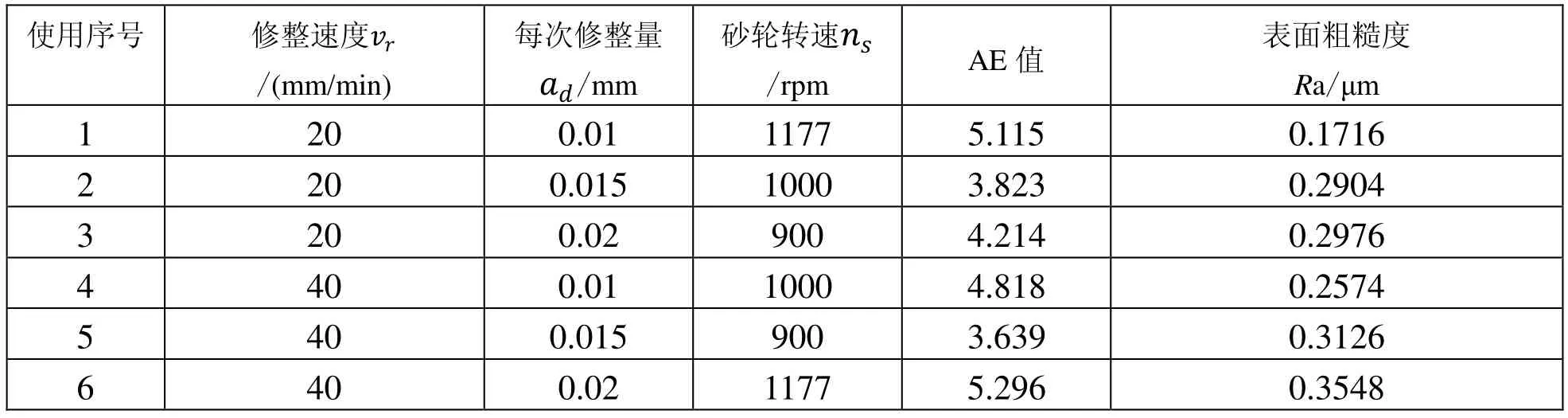

表4 修整工艺正交实验AE和粗糙度记录分析表

实验发现:

(1)随着修整速度vr的增加,AE声发射的信号值随着增加,而工件加工表面粗糙度质量先是减小,随后增加。

(2)随着每次修整量ad的变化,AE声发射的信号先是减小随后再开始往上升,这是由于砂轮表面轮廓复杂导致的,修整量太小不能将砂粒突出结合剂的部分修掉,而只会对砂粒表面造成损伤,导致声发射信号值增加;工件表面粗糙度加工质量呈现复杂的变化规律。

(3)随着砂轮转速ns的增加,AE声发射的信号值随着增加,工件表面粗糙度随着减小,磨削加工质量变得越来越好;实际修整时一般希望砂轮保持转速和实际磨削加工的转速相同,这一点也说明选择实际的砂轮转速效果最好。

每次修整量要选择适中,过低修整量不能完全将砂轮轮廓修出,不利于磨削;如果修整量过大,会导致砂轮损耗严重,降低砂轮使用寿命,增加加工成本。虽然较低的修整速度能保证工件表面的加工质量较好,但它占用机床实际加工时间,无疑降低机床的使用率,从而提高机床加工成本,因此需要在保证加工质量的前提下尽量提高修整速度。

3.2 修整工艺参数多因素正交法实验

为进一步探究修整工艺参数和工件加工表面磨削质量之间的对应关系,设计一组三因素三水平的实验进行研究。将来回运动的修整速度vr的三水平设定为20 mm/min、40 mm/min和60 mm/min,将每次修整量ad的三水平设定为 0.01、0.015和 0.02 mm,将修整时砂轮的转速ns的三水平设定为 900 rpm、1000 rpm和1177 rpm。根据L9(34)正交表[2]形成如表4所示的工艺试验记录分析表。

接上表

试验发现:

(1)可以看出对AE值影响程度最大的修整参数是每次修整量,其次是砂轮转速,最小的是修整速度。

(2)可以看出对工件表面加工质量影响程度最大的修整参数是修整速度,砂轮转速的影响最小;当修整速度vr=20 mm/min,每次修整量ad=0.01mm,砂轮转速 ns=1177 rpm时修整出的砂轮获得最佳表面,加工出工件表面质量最好,这和单因素法得出的结果一致。

在实际磨削加工过程中,仅仅通过修整获得更好的砂轮表面质量是不够的;砂轮表面质量太好,磨削时磨削力很大,可能导致主轴电流过载,所以修整工艺参数要合理选择,需要综合考虑修整效率和砂轮使用寿命。

此外,修整工艺参数对工件表面加工质量和AE值的影响趋势不同,两者之间没有直接联系。

3.3 砂轮磨损状态监测

在磨削加工过程中砂轮会产生磨损,甚至变钝,这样容易导致工件表面的加工质量下降,严重时会导致砂轮堵塞,造成工件表面磨削烧伤。在磨削过程中,对声发射信号进行在线监测,在相同的磨削工艺参数下,根据砂轮切入磨削过程中声发射信号的变化趋势,依靠工件表面质量变化来间接观察砂轮是否磨损。

砂轮在运动速度200 mm/min、每次修整量0.02 mm和砂轮转速1177 rpm的修整工艺参数修整后,一共进行四十五次切入磨实验,每次的磨削加工工艺参数为:切入速度0.2 mm/min、砂轮转速1177 rpm和工件转速60 rpm。测量每工件段的粗糙度值,每段测五组数据,取平均值,经数据处理,得到图 2的试验结果。

图2 工件加工表面粗糙度质量随切削次数的变化趋势

从图2可以看出,随着加工次数的增加,开始时工件的表面粗糙度较好,之后表面质量的数据波动较大,最后工件表面粗糙度越来越大,表明砂轮表面的磨损已达一定程度,砂轮形貌质量已开始恶化。

定义工件表面粗糙度变化超过第一次工件加工后表面粗糙度的百分之十作为砂轮磨损而引起工件表面加工质量变坏不合格。根据图2的试验数据,经处理得到砂轮在第二十三次切入磨削后,砂轮表面形貌质量已达上述人为规定的磨损量,砂轮产生了较大的磨损,应该进行再修整。

3.4 磨削工艺参数多因素正交实验

工件表面加工质量受磨削力影响较大,J.Webster[3],Tawakoli[4]等人实验研究表明,AE值和磨削力存在一定比例关系,当切削力增大时 AE值也增大。

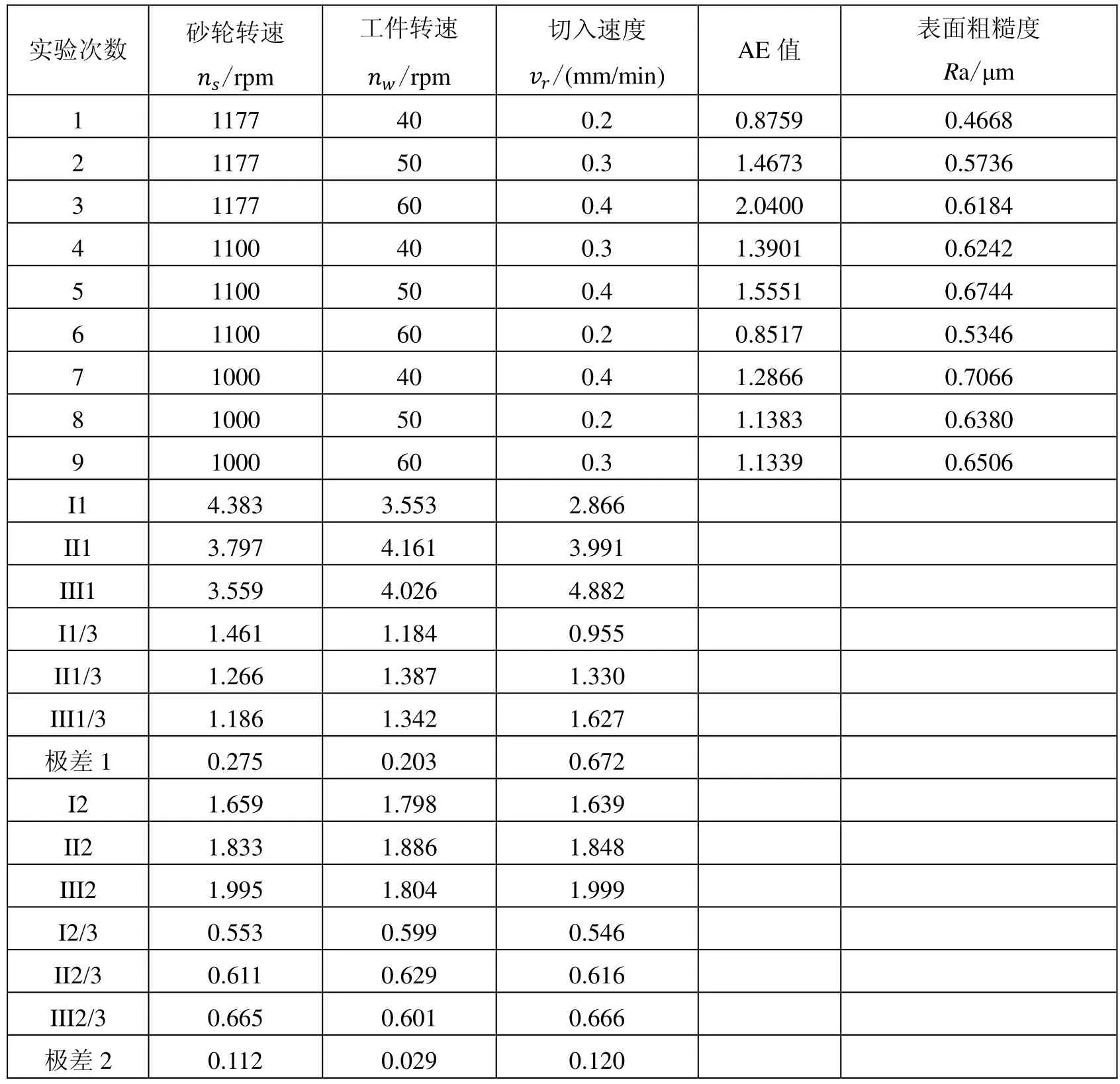

和切入磨削直接相关的有磨削切入速度vr、工件转速nw和砂轮转速ns三个加工工艺参数。设计三因素三变量正交实验来研究磨削工艺参数和表面粗糙度以及声发射信号之间的联系。表5是按正交表规则设计的磨削工艺参数正交实验AE和粗糙度记录分析表。为避免修整砂轮后对声发射信号带来的影响,切入前砂轮先进行修整,砂轮修整完后再切入两刀,第三刀进行数据记录。

表5 磨削工艺正交实验AE和粗糙度记录分析表

由表5可以看出:

(1)对加工表面粗糙度质量和AE信号值影响最大的磨削工艺参数是切入速度,影响最小的是工件转速。

(2)随着砂轮转速的升高,工件的表面加工表面质量随之变好,同时AE信号值也按相同规律增大;随着切入速度的增大,工件表面加工质量随之变差,而此时AE信号值变化不大;这表明磨削加工工艺参数、AE信号值和工件表面加工质量三者之间没有直接的联系,很难直接通过AE信号值来判断工件表面加工质量的好坏。

(3)在正交实验范围内,获得最好加工表面质量的加工工艺参数为砂轮转速1 177 rpm,工件转速40 rpm,切入速度0.2 mm/min。

4 结语

在修整工艺和磨削工艺实验过程中,在磨床上布置AE传感器检测声发射值,通过修整工艺参数单因素试验和多因素正交实验、砂轮磨损状态监控实验、磨削工艺参数多因素正交实验,分析AE声发射值与修整工艺参数、磨削工艺参数之间的关系,以工件表面粗糙度质量优选得到较优的修整工艺参数和磨削工艺参数,相关实验结果为声发射技术在磨削工艺研究具有一定的指导意义。