干式制动条件下带式输送机摩擦片摩擦行为学的研究

姚艳花

(阳泉煤业(集团)股份有限公司一矿职教中心,山西 阳泉 045008)

1 理论基础

带式输送机摩擦片的摩擦特性在一定程度上受制于摩擦片的摩擦因数。经研究可知,影响带式输送机摩擦片摩擦因数的因素主要包括有:摩擦片的材质、输送带的载荷、摩擦片的粗糙度、温度等。目前,仅对摩擦片材质、粗糙度以及温度对摩擦片摩擦特性的影响进行了研究,对制动速度、制动正压力对摩擦片摩擦特性影响的研究较少。

此外,带式输送机在实际运行过程中,不同工况下的制动情况时制动速度、制动压力参数不尽相同。因此,通过掌握制动速度、制动压力对摩擦片制动性能的影响,对优化制动器的机械结构具有指导意义。本文将通过试验研究不同制动速度、制动正压力下摩擦片的摩擦性能。

2 带式输送机摩擦性能试验

2.1 试验材料

2.1.1 摩擦副的建立

为了准确得到摩擦片的摩擦性能,本文以带式输送机制动器为研究载体,在此基础上建立制动轮与制动器的摩擦副。其中,制动轮的材质为45号钢,制动器的类型为鼓式制动器。

2.1.2 摩擦片的制备

本文对两种不同材质摩擦片的摩擦学进行研究。摩擦片样品成分如表1所示。

表1 样品成分

2.2 试验流程

试验主要分为两部分:其一为分析摩擦片在不同制动速度、制动正压力下摩擦片的磨损行为(磨损率)。制动正压力选取为20N、30N、40N、50N;制动速度选取为350r/min、500r/min、650r/min、800r/min;其二为分析分析不同制动时间下摩擦片的摩擦因数。此时,取制动正压力为30N、制动速度为500r/min,制动时间分别为1min、2min、3min、4min以及5min。

磨损率的计算公式如式(1)所示:

A=Δw(/ρsp)

(1)

式中:A为摩擦片的磨损率;Δw为样品磨损后所减少的质量;ρ为样品的密度,s为样品的摩擦路程;p为样品的制动正压力。

3 试验结果分析

3.1 磨损率分析

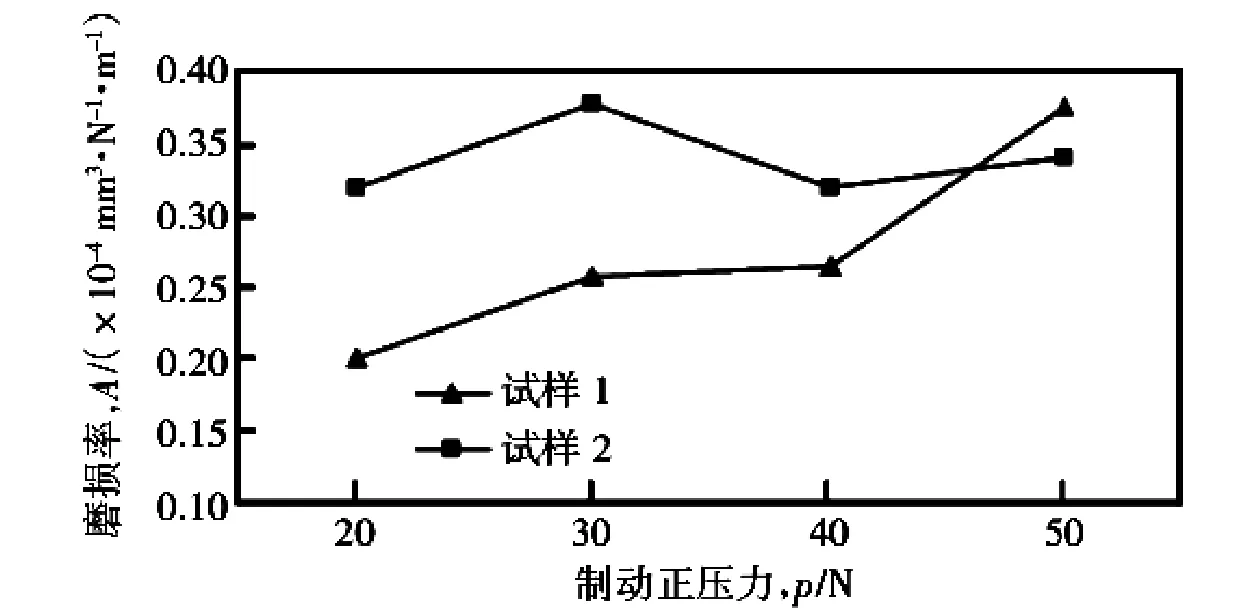

不同的制动通过试验对磨损率的研究可推算出摩擦片的寿命,因此可通过摩擦片的磨损率评价其制动性能。不同制动正压力下样品的磨损率的变化情况如图1所示。

图1 不同制动正压力下摩擦片的磨损率

如图1所示,样品1的磨损率随着制动压力的增加而上升,且当制动压力大于40N时样品1的磨损率急剧上升;样品2磨损率的变化趋势相对平稳。总体上来讲,同等条件下样品2的磨损率高于样品1。导致上述现象的原因为:当制动正压力大于45N时在样品1表面会出现第三体物质,随着制动正压力的继续增大第三体物质脱落,使得摩擦面积增大,从而加剧了对样品的磨损。

随着制动速度的增加,样品1和样品2的磨损率均在减小。其中,样品2磨损率的变化趋势相对平稳;当制动速度大于650r/min时,样品1的磨损率急剧下降。总体而言,样品1的磨损率始终小于样品2。经研究可知,随着制动速度的增加使得样品表面温度升高,进而使得样品表面各配料更加紧密,强度更大;且样品1的紧密程度远大于样品2。因此,随着制动速度的增加其磨损率均降低,且样品1的磨损率均小于样品2。

综上所述,当制动正压力小于45N时,样品1的磨损率明显小于样品2的磨损率。即说明,当制动正压力小于45N时,样品1的磨损特性优于样品2的磨损特性。

3.2 摩擦特性研究

样品1随着制动时间的增加,其摩擦因数几乎不变;而样品2随着制动时间的增加,其摩擦因数呈现先增大后减小的变化趋势。

随着制动压力的增加两种样品的摩擦因数均在减小,而且随着制动正压力的增加两种样品摩擦因数的差值不断减小。

随着制动速度的增加两种样品的摩擦因数均在减小,而且当制动速度大于650r/min时样品1的摩擦因素急剧降低,制动速度小于650r/min时其摩擦因数相对稳定。

综上所述,制动速度对样品摩擦因数的影响明显大于制动正压力和制动时间对摩擦因数的影响。

4 结论

带式输送机作为综采工作面的关键运输设备,其运行可靠性和安全性直接决定综采工作面的产煤效率。带式输送机制动性能是影响其可靠性的关键,经对带式输送机制动系统摩擦片摩擦学的分析可知:

1)摩擦片摩擦因数随着制动正压力和制动速度的增加而减小,且制动速度对摩擦片摩擦因数的影响大于制动正压力对摩擦片摩擦因数的影响。摩擦片磨损率随着制动正压力的增加而增大,随着制动速度的增大而减小。

2)基于桐油改性酚醛树脂制得摩擦片的摩擦因数与基于腰果壳油改性酚醛树脂的摩擦因数相差不大;基于桐油改性酚醛树脂所得的摩擦片的磨损率小于基于腰果壳油改性酚醛树脂的磨损率。