锂电池组液冷结构设计及散热影响因素分析

谢永东,汤其明 ,何志刚 ,盘朝奉,3,徐兴振

(1.江苏联合职业技术学院苏州建设交通分院,江苏 苏州 215104;2.江苏大学汽车与交通工程学院,江苏 镇江 212013; 3.江苏大学汽车工程研究院,江苏 镇江 212013)

作为电动汽车重要的储能部件,动力电池的性能受温度影响较大[1]。温度较高时,电池的使用寿命会明显降低[2];温度较低时,电池充电能力下降,直接影响电动汽车续驶里程[3-4]。因此需要对动力电池组采取有效的热管理。采用空气冷却和相变材料冷却等方式主要通过对电池包外部及内部结构进行优化设计来实现散热效果的改善,难以适应在大容量大功率车辆动力电池系统中应用的散热需求[5-8]。液体冷却具有冷却效率高等优点,成为了国内外学者及业界关注的热点[9-13]。A. Jarrett等[14]设计出一种内置液冷管道的冷却板,通过液体循环对方形电池进行冷却。S. Basu等[15]设计了一种新型液体冷却剂的18650电池组热管理系统,通过构建电化学热模型和三维电池组热流场分析模型,研究了不同放电电流和冷却液流量情况下电池组的温度场分布。本研究通过仿真分析并试验验证了电池在不同工况下的热效应,基于仿真分析以及试验结果,设计了动力电池组液冷散热结构,并对冷却效果影响因素进行了分析。

1 导热微分方程及仿真模型参数

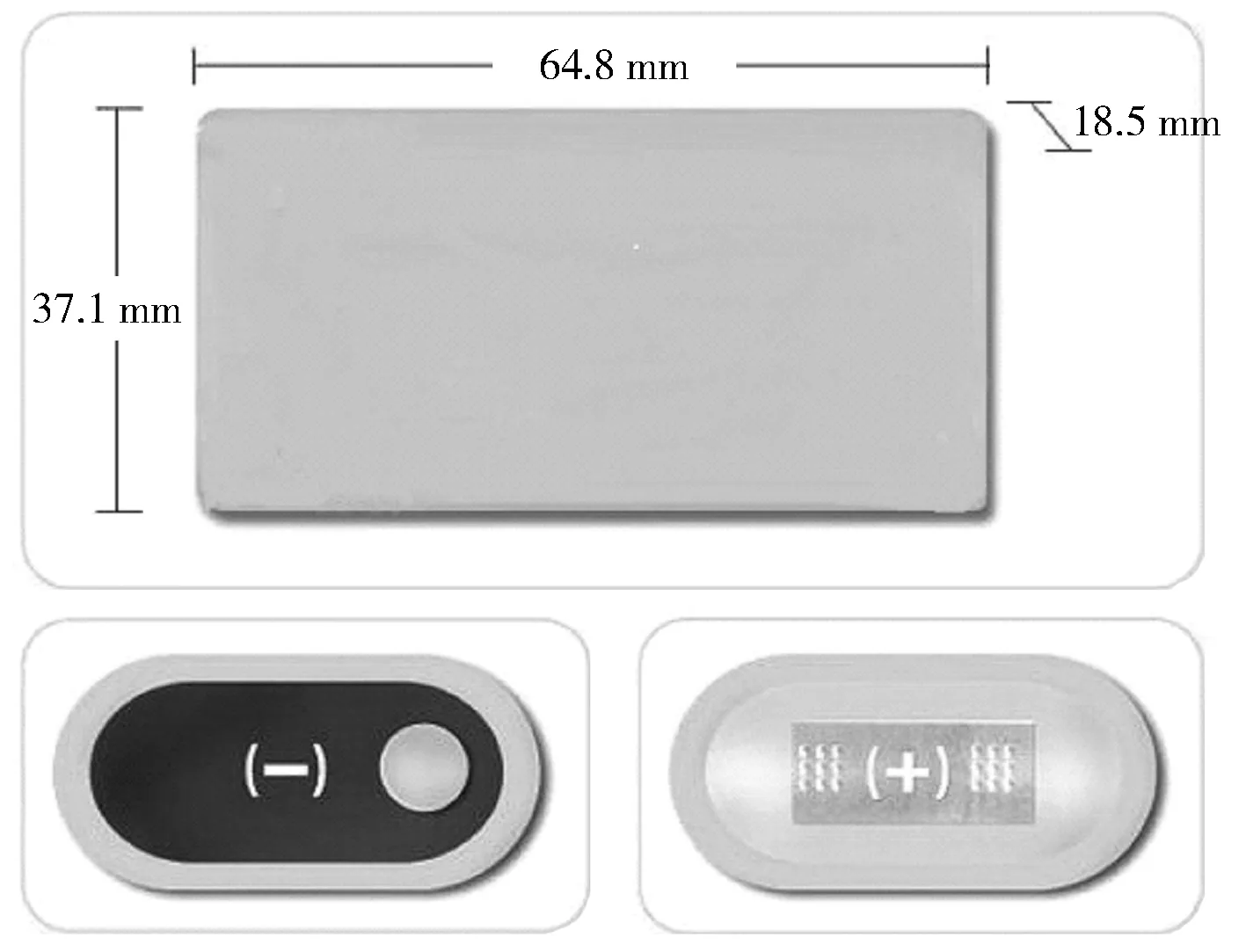

选用某型三元锂离子动力电池为研究对象,其单体结构如图 1 所示。三元锂电池具有比能量高、使用寿命长等优点,同时也存在耐高温性能差等缺点[16-18]。电芯内部采用卷绕结构,由于卷绕电芯在工作时产热不均匀,会造成局部温度过高,长此以往,将会导致整个电芯性能降低。

图1 单体三元锂离子电池结构

1.1 电池导热微分方程

三维直角坐标系下电池模组非稳态传热模型可以表示为

(1)

式中:ρ为密度;θ为温度;Cp为比热容;t为电池放电时间;λx,λy,λz对应3个正交方向x,y,z上的导热系数;Qz为生热量。

1.2 热物性参数的获取

热物性参数的获取是进行电池发热仿真分析的前提,其主要包括电池的密度、比热容以及导热系数。

1) 电池密度

电池密度可由单体的压实密度来表示:

(2)

式中:mz为单体电池质量;vz为电池体积。

2) 电池比热容

电池比热容采用质量加权法计算求得:

(3)

式中:ci为电池不同部分材料的比热容;mi为不同部分材料的质量。

3) 电池的导热系数

根据清华大学Chen[19]等采用的一种类似于计算电路等效电阻的方法可以计算电池三维正交导热系数,其表达式如下:

(4)

(5)

(6)

式中:kp,kn,ks分别为锂电池正电极、负电极和隔膜的导热系数;l,b和h分别为正电极材料、负电极材料和隔膜在x,y,z方向上的总厚度。

1.3 生热速率的计算

生热速率估算通常可以采用理论计算或试验的方法。目前采用较多的是Bernardi等提出的电池的生热模型[20],计算公式可以表示为

(7)

1.4 电池的内阻

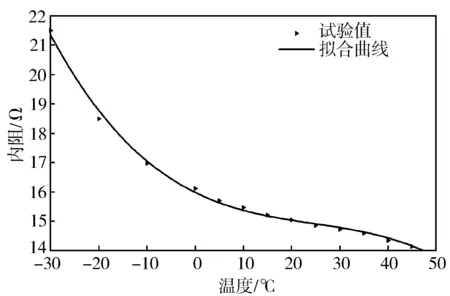

电池的生热主要与电池内阻有关[21-23],然而电池的内阻受环境温度变化影响。对电池进行热特性分析,必须明确不同温度下电池阻值变化规律。将电池置于高低温箱中,设置不同环境温度,使用内阻仪测量不同温度下的电池阻值。将不同环境温度下的电池内阻值进行多项式曲线拟合,结果见图2。

电池内阻与环境温度多项式关系如式(8)所示:

Rt=-3.130 5e-5t3+0.002 309 1t2-

0.080 972t+15.986。

(8)

式中:Rt为电池内阻;t为温度。

由图2可以看出:环境温度低于0 ℃时,电池内阻随温度降低而快速增大;环境温度在15~25 ℃时,电池内阻基本保持不变;环境温度较高,电池内阻有降低的趋势。

图2 温度与内阻三次项拟合曲线

2 模组发热分析及试验验证

2.1 电池模组发热模型的建立

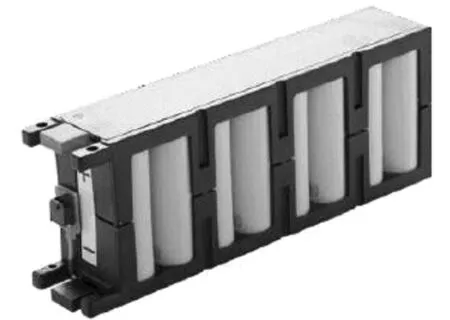

电池模组由8块单体电池以及一些电池支架等元件构成(见图3)。这些细小元件对传热影响不大,然而会大大增加建模的复杂程度,因此在对电池模组进行三维建模时,可以将这些细小元件进行简化处理,将其热物性参数加权平均到电池的参数里,这样既省时,对计算结果准确性的影响也不大。图4示出电池模组三维模型及网格模型。

图3 电池模组

2.2 不同放电倍率下的发热分析

根据纯电动汽车实车行驶工况规律及动力电池测试规范,在室温25 ℃(298.15 K)下对电池模组以0.7C和1.5C电流持续放电。

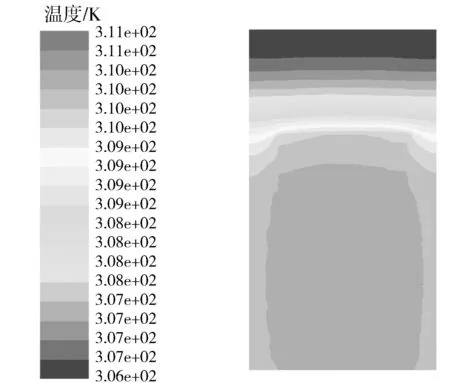

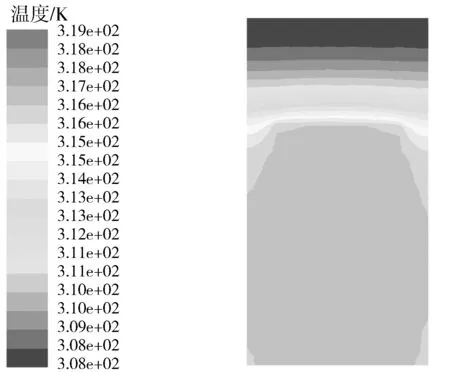

放电倍率为0.7C时,为了与试验温度采集点比较,仿真分析选取y=15 mm截面温度分布云图(见图5)。

图5 y=15 mm截面温度云图(0.7C放电)

由图5可知,以0.7C放电倍率放电结束时,电池模组的中心位置温度最高,最高温度为311.15 K(38 ℃),温升达到了13 ℃。

以1.5C放电倍率放电,放电结束后截取模组y=15 mm温度云图,如图6所示。由图6可知,电池模组以1.5C放电倍率放电,放电结束后中心最高温度达到319 K,虽然放电时间减少,但由于热量的快速积累,导致电池模组温升较大,温度上升21 ℃。

图6 y=15 mm截面温度云图(1.5C放电)

2.3 不同放电倍率下温升试验对比分析

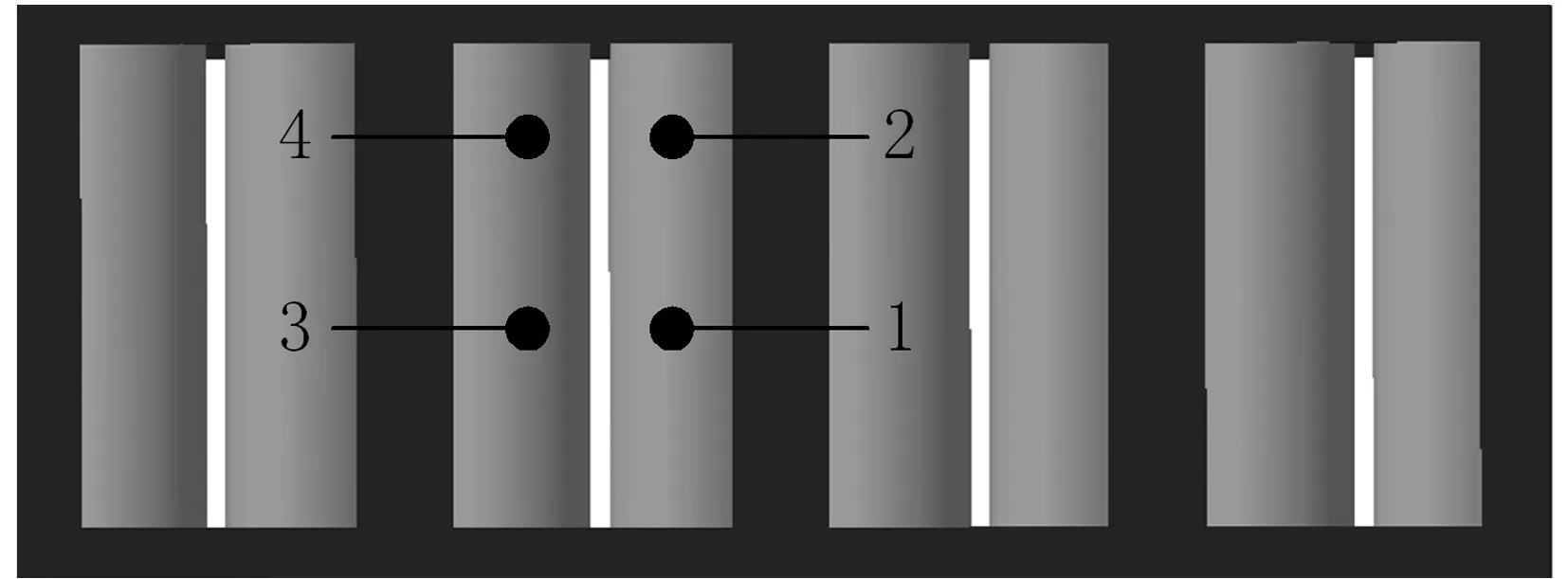

2.3.1温度传感器监测点

温度传感器的监测点布置见图7。由仿真可知,温度较高的位置为电池模组的中心处,所以在电池偏向中心的位置布置四路温度传感器(模组正面和反面),实时监测温度变化。

图7 温度监测点设置

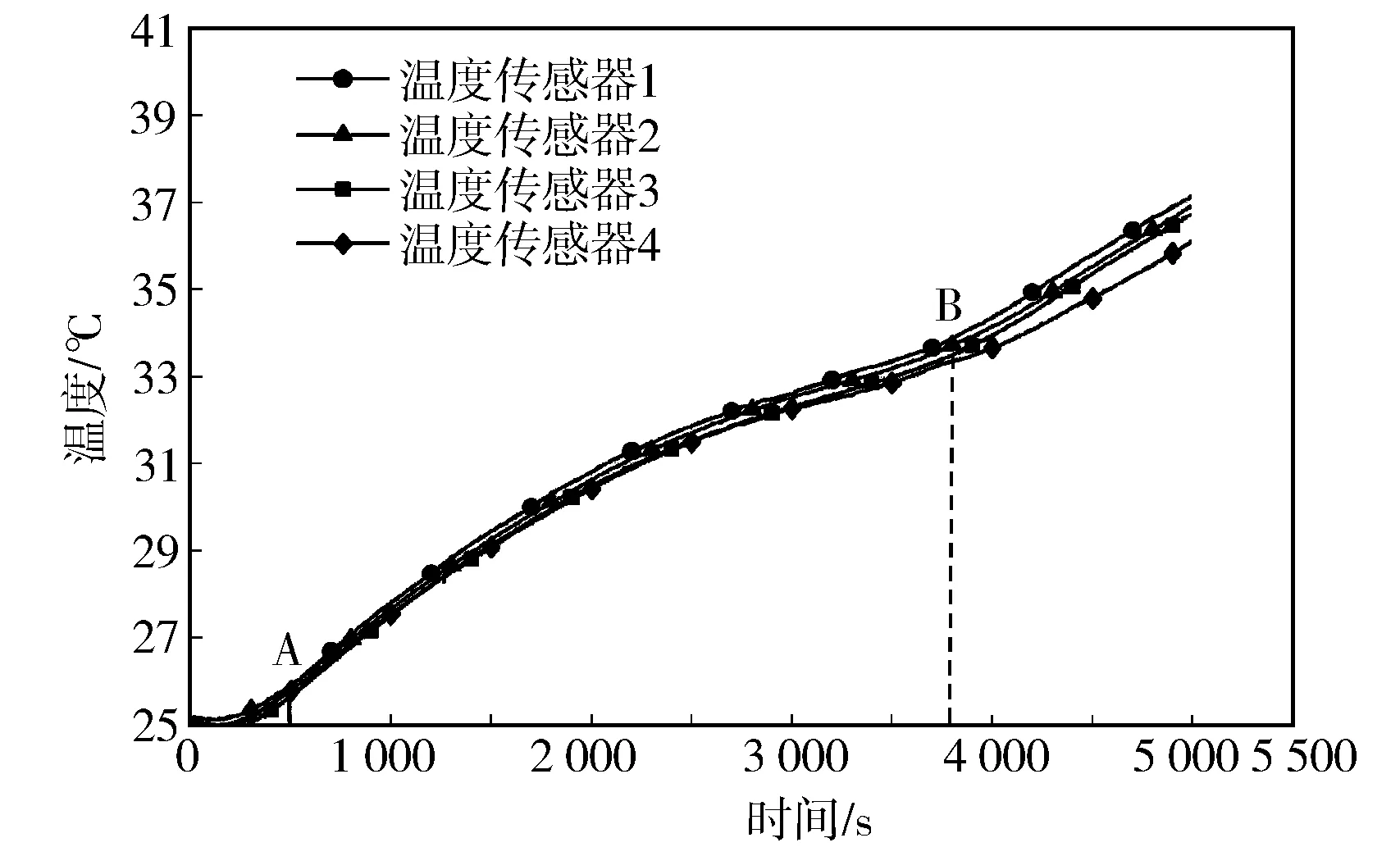

2.3.2试验结果分析

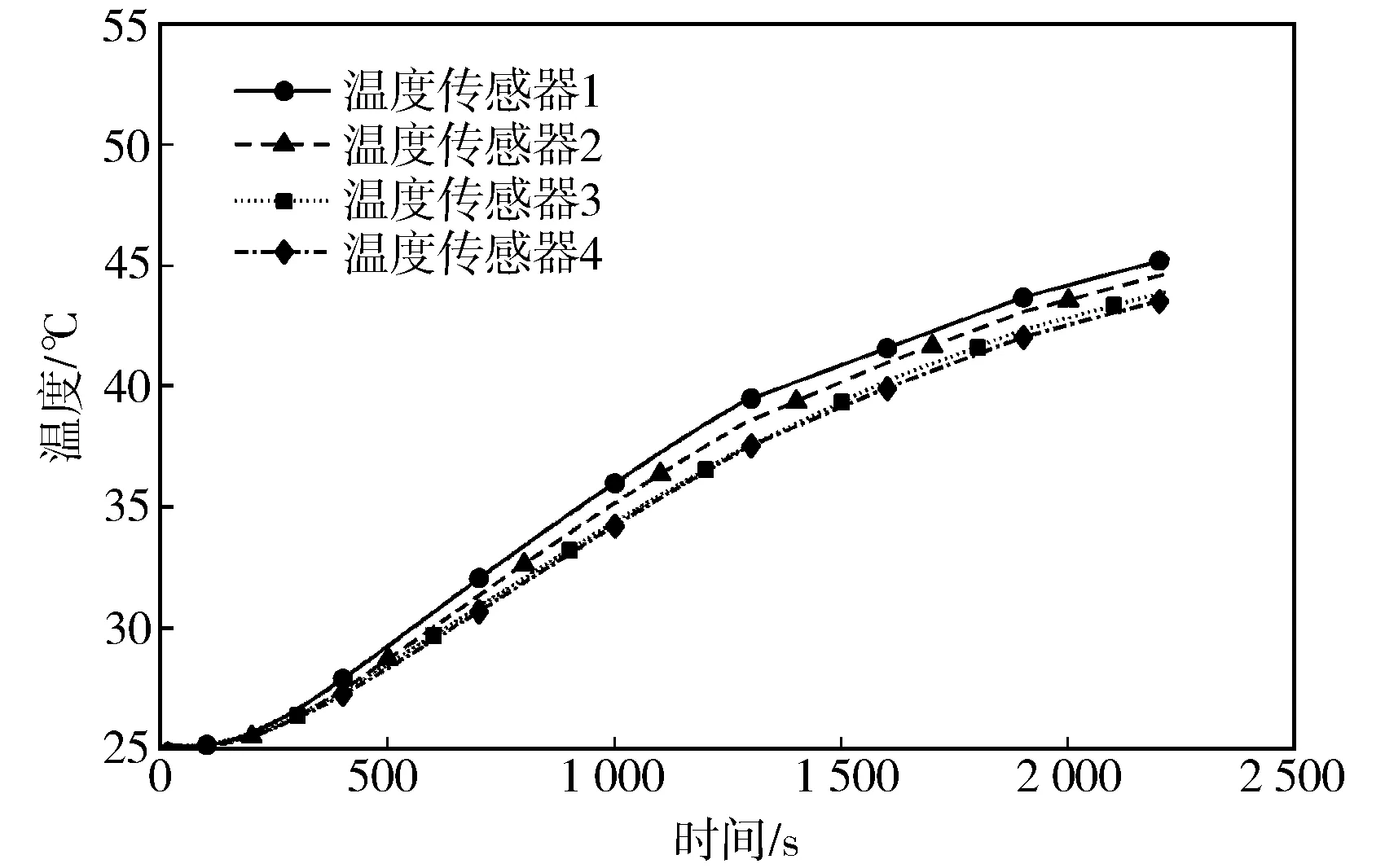

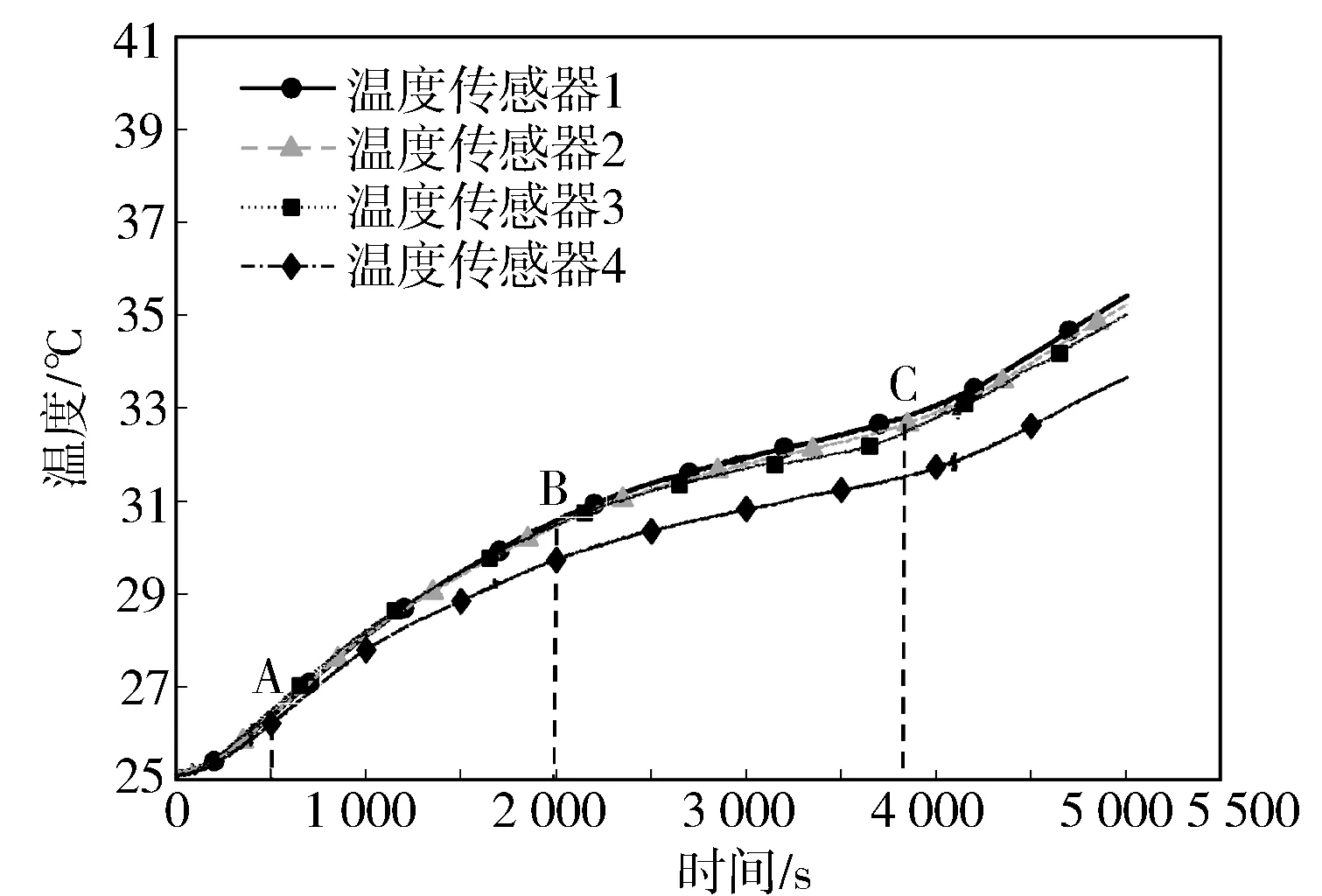

将电池模组置于高低温箱30 min,通过充放电设备对电池模组进行0.7C恒流放电,设置为1 s采集一个温度数据,将试验所得温升数据拟合曲线,结果见图8。放电前期,以0.7C倍率放电时,温升速率较慢,放电至500 s时,即在A点处温升速率开始变快,温升急剧增加,这可能由于模组放电时热量开始聚积还没有及时散出去;在放电末期即B点处,由于电池容量较小时,内阻急剧增大,电池发热量迅速增加,模组的温升速率会加快。

图8 0.7C放电至结束温升曲线

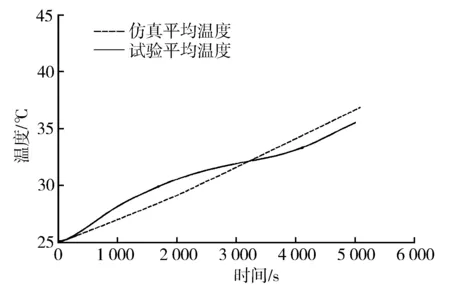

电池模组以0.7C放电倍率放电至结束,将仿真监测点的平均温升与四路温度传感器采集的平均温度数据做对比,绘制温升曲线,如图9所示。由图9可知,0.7C放电倍率放电下仿真监测与试验采集的温度数据误差在±1.5 ℃之内,侧面证实了发热仿真模型的准确性。

图9 0.7C放电倍率下仿真与试验监测点平均温升对比

以1.5C放电倍率恒流放电,放电结束后将四路温度传感器采集的试验数据拟合,结果见图10。由图10可以看出,电池模组以1.5C放电结束温升为20 ℃左右。与0.7C放电倍率相比,温升上升明显。通过试验与仿真对比,可以得出结论:环境温度相同时,电池以大倍率持续放电相对于小倍率持续放电而言温升更高。大倍率放电电流下,电池的生热速率及热量累积速率更快。进一步分析大放电倍率下电池温升更高的原因:由式(7)可知电池的生热速率和充放电电流呈正相关关系,在电池体积一定的前提下,大电流放电,电池生热速率变大,热量累积速率快。因此,针对大倍率下放电电池温升过高等情况,需要对电池组采取有效的散热措施。

图10 1.5C放电至结束温升曲线

3 液冷管道设计及散热影响因素分析

3.1 液冷管道模型

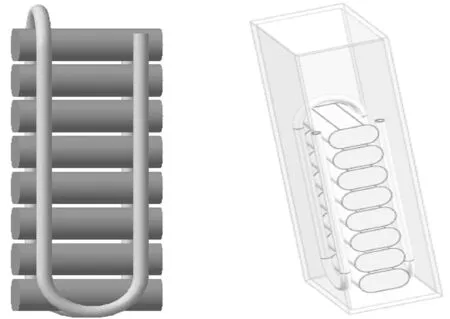

根据仿真及试验结果可知,电池模组发热最高的位置位于模组的中心位置。本研究冷却管道设计采用直径为6 mm的U型铜管,其结构简单,能够有效地降低锂电池组中心位置温升。电池模组液冷三维模型见图11。

图11 电池模组液冷三维模型

3.2 液冷管道散热影响因素分析

对电池液冷模组采用0.7C倍率持续放电。冷却液入口流量设置为10 g/s。采用自然对流换热方式,对流传热系数设置为2 W/(m2·K)。环境温度25 ℃(298.15 K)下分析不同温度的冷却液及不同冷却液种类对液冷散热的影响。

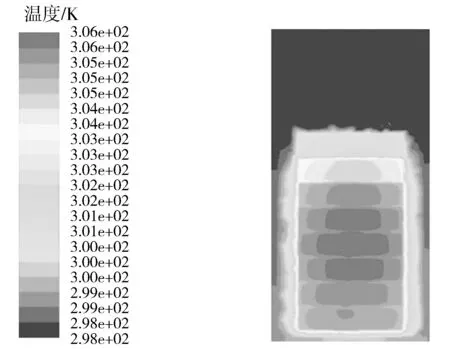

3.2.125 ℃水冷下的电池模组散热效果分析

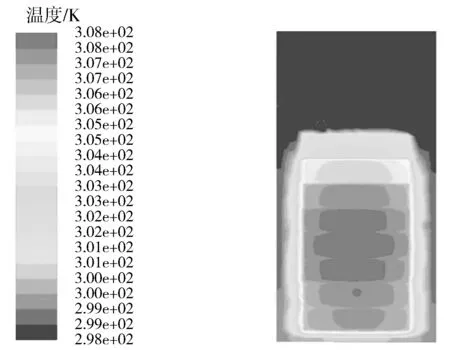

液冷管道内的冷却液体为25 ℃的水。放电结束时,温度云图如图12所示。由图12可以明显看出,电池模块的中心位置热量最集中,电池模组温升为8 ℃。

图12 25 ℃水冷散热电池模组温度云图

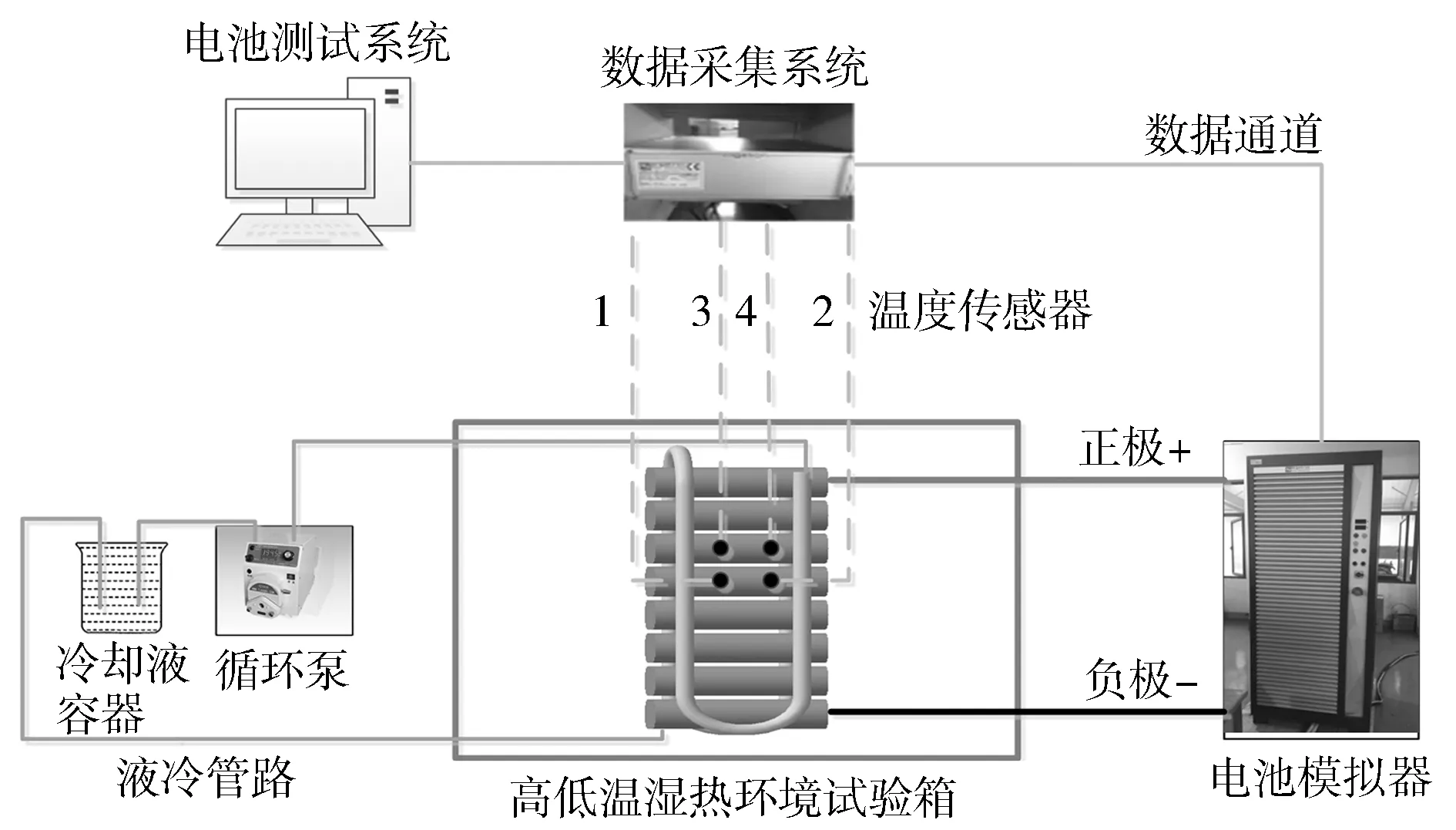

试验分析采用的试验设备为电池模拟器EVT300—600—80、电池测试系统BTS600、冷却液容器、高低温湿热环境试验箱、循环水泵以及数据采集系统,液冷试验系统示意见图13。

图13 液冷试验系统示意

将高低温箱的温度设置为室温(25 ℃,298 K),电池模拟器的正极与负极连接电池模组正负极进行放电,循环泵设置流速为600 mL/min。通过液冷管路对电池模组进行液冷循环散热,数据采集系统通过温度传感器1、2、3、4间隔1 s采集一个温度数据并利用数据通道传送到电池测试系统进行处理。当放电结束后,将采集的温度数据绘制曲线,如图14所示。

图14 25 ℃水冷却液温升曲线

由图14可知, 在A点和B点之间,即处于放电500~2 000 s时,电池温度上升的速度明显快于放电前500 s,这是由于电池处于放电前期时电池发热量较小,温升不是太明显,冷却液温度与电池温度相差不是太大,散热效果有限,而在放电500 s之后电池温度上升,冷却液开始进行有效散热。在放电末期即C点,由于电池容量急剧衰减,内阻增大,电池发热量增加,冷却液无法及时带走热量,电池温升相比放电前期明显上升更快。四路温度传感器采集的温升为9~10 ℃,与仿真分析结果基本一致,表明了液冷锂电池组热模型的准确性。

为了分析采用U型液冷管道冷却结构散热效果,对已布置液冷管道与未布置液冷管道的电池模组温度场分布和温升情况进行对比分析。对比布置与未布置液冷管道的电池模组仿真与试验温升情况,0.7C放电倍率下,带有U型管道的锂电池组温升降低了2 ℃左右,说明设计的U型液冷管道有效,但是散热效果不明显。由于冷却液采用的是25 ℃的水,而环境温度和冷却液的温度差异小,不会出现传热和散热现象,只有在电池模组内的温度高于25 ℃时,液冷管道才能带走少量热量。为使液冷管道效果达到最佳,采用其他具有不同热物性参数的冷却介质进行分析。

3.2.225 ℃乙二醇水溶液冷却下的电池模组散热效果分析

环境温度设置为25 ℃,液冷管道内的液体为乙二醇型冷却液,对电池模组以0.7C放电倍率持续放电,温度云图如图15所示。由图15可知,当冷却液由水变为乙二醇时,放电结束后,电池模组的温升为10 ℃左右。为了验证仿真结果,进行试验分析。

图15 25 ℃乙二醇水溶液散热电池模组温度云图

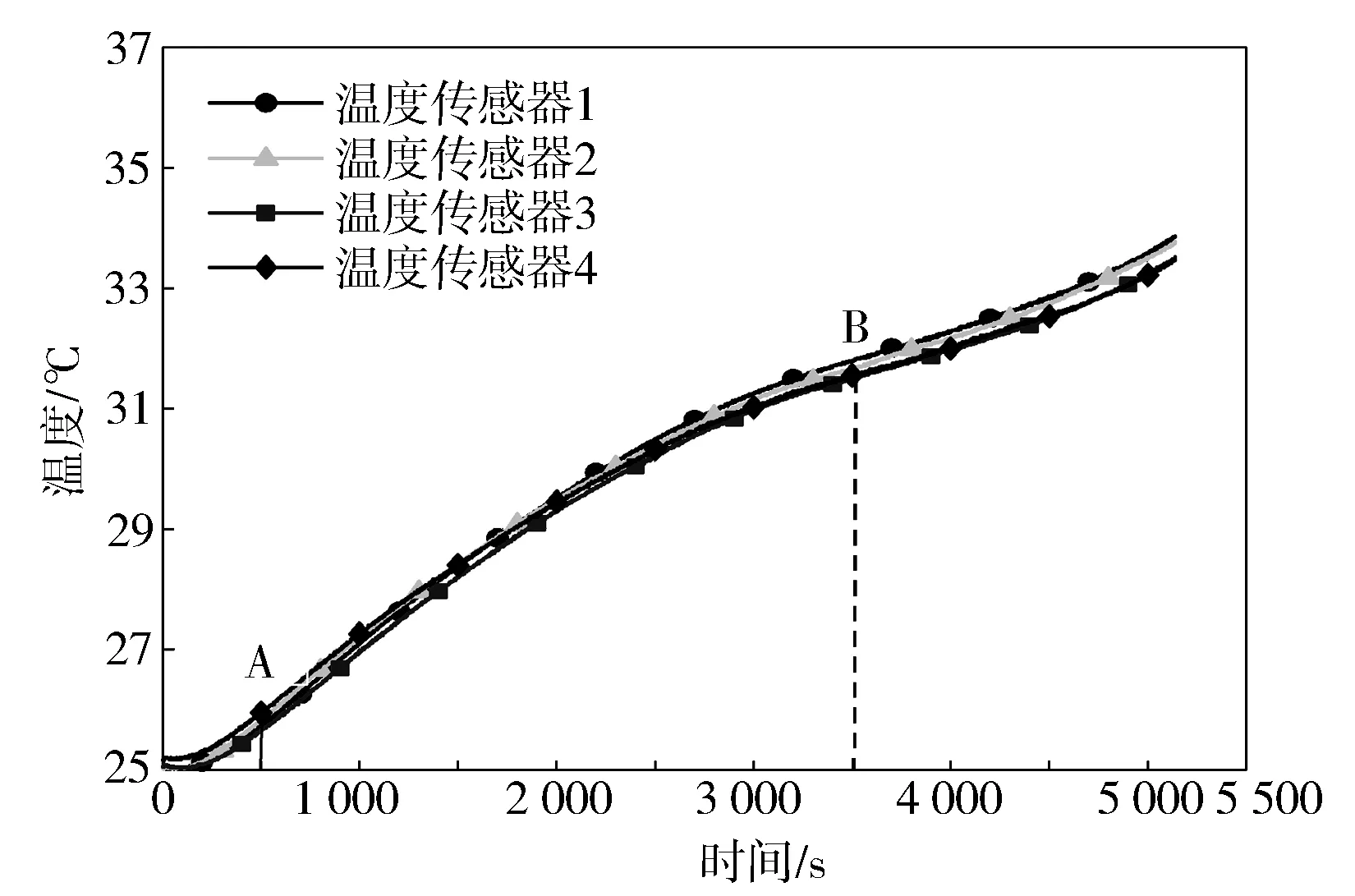

试验环境条件与仿真一致,但是需要冷却液采用25 ℃的乙二醇型冷却液,放电结束后,将温升数据绘制如图16所示曲线。通过仿真与试验对比可知:同样的条件下,在放电前期A点以及放电中期B点电池温升速率较冷却液采用水时更小,说明乙二醇型冷却液的冷却效果相对于水来说更好一些,所以在冷却液的选择方面,倾向于导热系数更好的液体。

图16 25 ℃乙二醇水溶液温升曲线

3.2.310 ℃乙二醇水溶液冷却下的电池模组散热效果分析

液冷管道内的液体采用10 ℃的乙二醇,对电池模组进行仿真分析,温度云图如图17所示。由图17的温度云图可见:锂电池组整体温度不高,温升为4 ℃左右,液冷效果明显。

试验验证仿真结果,试验条件不变,采用10 ℃的乙二醇溶液。放电结束后,4路温度传感器采集的试验数据绘制如图18所示曲线。

由图18可知,锂电池组整体温升不高。由于冷却液温度比环境温度低很多,在放电过程中,模组内部热量没有大量累积,冷却液能够有效地带走电池模组产生的热量。采用10 ℃的乙二醇溶液散热效果较好,可以让电池在最佳温度范围内工作。

4 结论

根据电池模组在不同放电倍率下发热仿真并进行试验对比,验证了所建立生热模型的准确性。由电池模组的发热分析设计液冷管道,并进行液冷散热影响因素分析,得出以下结论:

a) 环境温度对锂电池内阻影响较大,温度较低时,电池内阻急剧变大;常温下电池内阻变化不大,当环境温度进一步升高,电池内阻有减小的趋势;

b) 通过仿真与试验对比,可以验证U型液冷管道能够及时有效地带走电池模组中心产生的热量,液冷散热效果明显;

c) 分析了两种热物性参数不同的冷却液对电池模组的液冷散热影响,结果表明:冷却液导热系数越高,液冷散热效果越好;

d) 进一步分析了冷却液温度对电池模组散热效果的影响,冷却液温度越低,电池温升越小,散热效果越好。