喷油器结构参数与喷油一致性相关关系的试验研究

郭世龙,梅卫江,倪向东,王蒙,徐国杰

(1.石河子大学机械电气工程学院,新疆 石河子 832000; 2.石河子大学农业部西北农业装备重点实验室,新疆 石河子 832000)

柴油机作为汽车工业的重要动力源,其燃料的燃烧质量决定了汽车的动力性、经济性及排放性[1-2]。燃料的燃烧离不开喷油器良好的喷油特性,而喷油特性与喷油器结构参数的匹配有关[3-4]。

电控喷油器是柴油机高压共轨系统中最关键、最复杂以及设计和加工精度要求最高的部件。因其各结构所处的工作环境(高温、高压)及结构间相互作用的形式不同,部分结构参数极易发生改变,形成易损结构[5]。结构参数的微小变化对精确控制喷油、保证喷油的一致性具有重要影响[6]。喷油一致主要涉及循环喷油量一致和响应时间一致[7],其变化将引起燃油喷入缸内的精确曲轴转角、喷油量及喷油持续期发生改变,导致混合气形成和喷油规律发生变化,造成喷油系统及其匹配的柴油机工作稳定性变差[8-9]。当前,喷油器制造及维修企业主要通过增设、调整垫片保正喷油的一致[10],但该方法受一些条件限制。

目前,国内外学者对影响喷油一致性的因素已开展了大量研究。段炼等[7]采用一维数值计算等方法,探究了衔铁最大升程、进油节流孔孔径等结构参数对喷油一致性的影响。范立云等[11]结合预喷射对循环喷油量的影响研究,提出预喷射引起的压力波及其反射波在盛油槽中形成叠加波的波动,引起主喷油量发生改变。Henein等[12]利用流率测试试验台对喷油系统主喷、预主喷等特性进行研究,得出不同喷射模式下的燃油压力波动对喷油特性的影响。Kilic等[13]提出增大喷油器针阀升程可提高多孔喷嘴循环喷油量的一致性。Mulemane等[14]发现喷油器多次喷射引起的水击效应将引起后续喷射的喷油量发生变化。当前针对喷油器喷油一致性的研究主要集中在:1)定性分析喷油器多次喷射引起的压力波动对循环喷油量波动的影响,探究系统控制参数的变化对循环喷油量波动的影响规律;2)针对喷油器结构参数的变化对喷油一致性的影响,进行单指标的优化分析与研究。以上研究对探究喷油一致性问题具有重要借鉴意义,但循环喷油量与响应时间的共同变化才是引起该问题的关键,从这两个指标出发,开展试验研究才能解决喷油不一致问题。喷油器在工作中易损结构参数的改变是引起喷油一致性发生变化的主因,且各结构相互影响,部分结构参数的变化具有相关性,各结构参数的变化引起喷油一致性指标改变的叠加效应不可忽视。其次,调整垫片法只能解决部分结构参数变化带来的问题,而通过优化、拓宽喷油器结构参数变化区间,有利于延长零件的使用寿命,提高零件的互换性,更具理论研究及工程应用价值。

本研究通过理论分析、模拟仿真与试验相结合的方法,结合喷油器工作原理和实体结构构建AMESim仿真模型。基于其液力及机械过程分析,得出引起喷油一致性发生变化的易损结构。利用Box-Behnken响应曲面法开展针阀偶件间隙、柱塞偶件间隙、针阀升程、衔铁升程的变化对喷油一致性指标影响的试验研究,分析各结构参数变化对喷油一致性的影响规律,揭示影响喷油一致性各结构间相互作用下的主要影响因子,采用多目标优化法,获得满足喷油一致性试验因素的最佳参数组合。本研究对喷油器结构的优化设计、匹配及标定等工作具有重要指导作用,对提高喷油系统工作的一致性具有重要意义[15]。

1 喷油器组成及工作原理

电控喷油器主要由电磁铁组件、衔铁组件、阀组件、喷油器体及喷油嘴组件组成[16](见图1)。当电磁铁组件不通电时,阀芯弹簧通过衔铁将球阀压在出油节流孔上,控制腔内燃油不泄压,控制腔与盛油槽内油压等于轨压。由于控制柱塞上端面面积大于盛油槽及针阀锥面对应承压面积,此时作用在柱塞偶件上端面液压力与针阀复位弹簧力之和大于针阀偶件下端面及针阀锥面液压力,针阀关闭,喷油器不喷油。当电磁铁组件通电时,在电磁力作用下,衔铁上升。球阀受液压力作用开启,控制腔内燃油进行泄压。此时作用在柱塞偶件上端面液压力与针阀复位弹簧力之和小于针阀偶件锥面及针阀下端圆锥面液压力,针阀开启,喷油器喷油。

图1 喷油器结构

2 喷油器液力及机械运动过程分析

2.1 控制腔流量连续方程

高压燃油经进油节流孔进入控制腔,电磁阀通电,球阀开启,控制腔内高压燃油经出油节流孔泄压。

2.1.1控制腔燃油连续性方程

控制腔流入燃油量Q1,一部分经出油节流孔动态泄漏燃油Q2,另一部分经柱塞偶件间隙泄漏燃油Q3。流量方程[4]为

Q1=Q2+Q3,

(1)

(2)

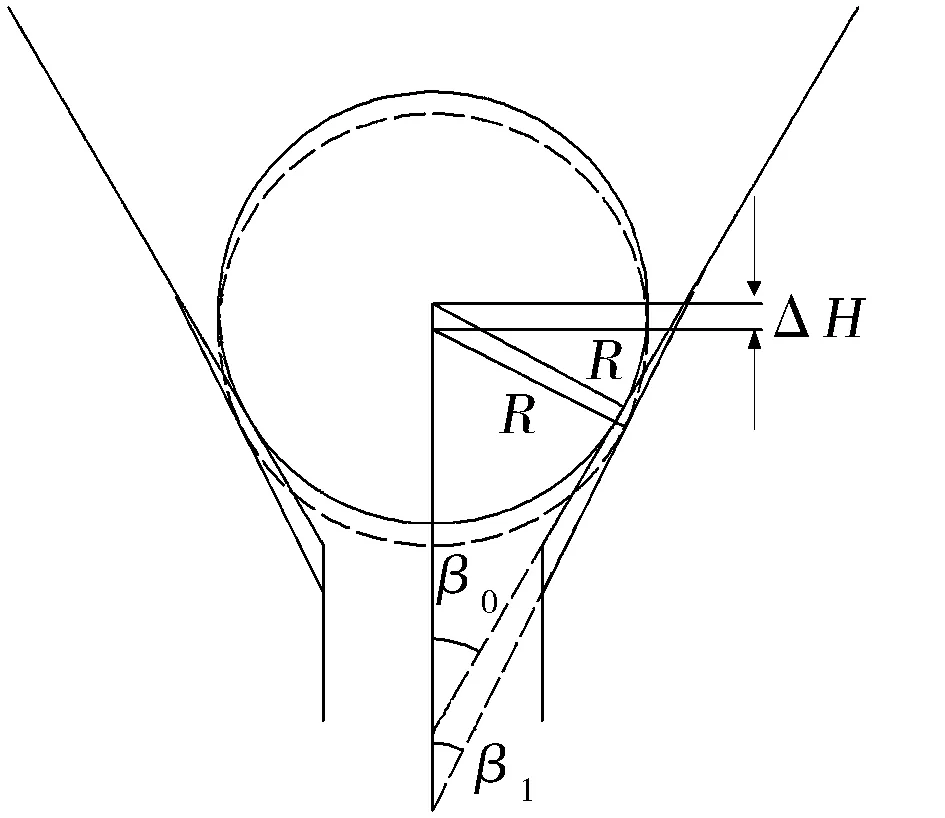

式中:μ1为进油节流孔流量系数;P0,P1为共轨管、控制腔油压;ε1为阶跃函数,P0≥P1时ε1=1,P0 2.1.2球阀运动及液力过程分析 球阀在阀芯及衔铁弹簧预紧力FS0和控制腔液压力FP1的作用下,电磁阀通电,球阀开启。阀座在球阀冲击产生的摩擦力ff0及穴蚀的影响下接触面出现损坏[17],球阀与衔铁升程一致,其受力及升程变化见图2和图3。 图2 球阀上升、下降阶段受力示意 图3 球阀升程变化 球阀上升及下降阶段受力方程如下: m0a01=FP1+FV-FS0, (3) (4) (5) (6) 式中:u为摩擦系数;FN0为正压力;R为球阀半径;a0i为球阀加速度(i=1,i=2分别指代上升、下降阶段加速度);Δx0为弹簧预压缩量;m0为球阀质量;β为球阀锥角(β0、β1为其前后磨损锥角);t0为球阀开启、关闭时间;ΔH为球阀升程变化量;A0为电磁铁工作气隙对应面积;μ0为空气磁导率;δ0为工作气隙长度;N为线圈匝数;I为线圈电流;K0为储备常数。 联合式(3)至式(6)得,球阀开启、关闭时间与其升程开方成正比,与所受合力开方成反比。喷油器响应时间由针阀开启时间、针阀开启延迟时间、针阀关闭时间、针阀关闭延迟时间组成[3]。球阀座磨损,球阀下沉,升程增加。球阀开启时,电磁力及液压力不变,阀芯弹簧预紧力减小,所受合力改变,响应时间改变。球阀关闭时,弹簧预紧力减小,其关闭及关闭延迟时间发生改变。球阀开启、关闭时间影响控制腔泄压时间,导致针阀开启、关闭时间及开启、关闭延迟时间发生改变,造成响应时间和喷油量发生变化。 出油节流孔为锐边孔,球阀开启,流出燃油Q2[18]: (7) 式中:μ2,A2分别为出油节流孔流量系数及面积;ΔP1为出油节流孔进出口压差。 2.1.3柱塞偶件泄漏 柱塞顶部及针阀下端均加工有环槽,故不考虑针阀偏心的影响。偶件间因存在压差和相对运动,缝隙泄漏同时存在压差流和剪切流。泄漏量[19]为 (8) 式中:ΔP2为缝隙进出口压差;d1为柱塞直径;δ1、l1为柱塞与导向孔缝隙宽度和长度;VC1为缝隙内外表面相对运动速度;μ3为偶件间流量系数;“+”、“-”代表偶件上升、下降阶段。 由式(8)可知,柱塞偶件泄漏将导致控制腔内油压迅速下降,柱塞上端面受力改变,偶件运动时间发生变化。 由共轨管流入盛油槽的燃油Q11,一部分通过针阀偶件间隙和针阀锥面与阀座锥面间泄漏(Q12,Q13),另一部分经针阀座处流出(Q14)。流量方程[4]为 (9) 式中:Vn为盛油槽容积,dVn/dt为盛油槽容积变化率。 针阀偶件间隙和针阀锥面及其阀座锥面间泄漏形式为压差流与剪切流的叠加,流量方程[19]为 (10) 式中:ΔPi+1为间隙进出口压差;li+1为间隙长度;di+1为密封端直径;δi+1为同心圆环间隙;VCi+1为间隙内外表面相对运动速度;μi+3为流量系数(i=1为针阀偶件,i=2为针阀锥面与针阀座锥面)。 由式(10)知,针阀与其导向孔间隙的变化将引起燃油泄漏量发生改变。 针阀打开,盛油槽内燃油通过针阀锥面与阀座间隙进入压力室。流量方程[4]为 (11) 式中:VS为针阀座处容积;PS为针阀座处油压;dVS/dt为针阀座处容积变化率。 由针阀座流入压力室的燃油经喷孔进行喷射,流量方程[4]为 (12) 式中:Qy0为压力室流入喷孔燃油;PP为压力室油压;VP为压力室容积;dVP/dt为压力室容积变化率。 联合式(9)至式(12)得: (13) 由式(13)可知,流入盛油槽燃油量不变,针阀偶件间隙增加,燃油泄漏增多,进入压力室燃油减少,则进入喷孔燃油减少,喷油量减少。 针阀及柱塞组件的运动规律影响着喷油器喷油规律[4]。喷油器运行时,在燃油中杂质粒子的刨削作用下,柱塞及针阀偶件轴向间隙接合面和针阀及其阀座接触面出现犁沟[5]。针阀、柱塞组件主要受力为压力室液压力FP、针阀座处液压力Fn、针阀承压锥面液压力Fm、阀座正压力FN、柱塞及针阀偶件受刨削力F1和F2、回位弹簧力FS、针阀密封锥面与阀座间刨削力F3,其受力及升程变化见图4和图5。 图4 针阀、柱塞组件上升、下降阶段受力分析 图5 针阀升程变化 针阀、柱塞组件上升阶段运动方程为 (14) 针阀、柱塞组件下降阶段运动方程为 (15) (16) (17) 式中:η为针阀锥角;Δx1为针阀弹簧预压缩量;C为阻尼系数;m1为组件质量;dn为针阀锥面直径;A3为针阀锥面承压面积;dp为针阀密封带投影面积对应直径;K为针阀弹簧刚度;R1为针阀导向直径;η0为针阀磨损前倒锥角;η1为针阀磨损后虚拟倒锥角;Δh为针阀升程;a1a为组件加速度(a10,a12为上升、下降阶段加速度);t为针阀开启、关闭时间;f0为针阀锥面初始接触面长度;P2为盛油槽燃油压力。 接触面所受刨削力方程为[20] (18) 式中:αSPi为刨削深度(i=1为柱塞偶件,i=2为针阀偶件,i=3为针阀锥面);fi为接触面长度;KFCi为修正系数;VCi为接触面间相对速度;ε2i为阶跃系数(ε2i=1,D1=δi;ε2i=0,D1≠δi,D1为杂质最小直径);CFC、XFC、YFC、nFC为刨削经验系数。 由式(14)至式(18)得,在刨削力的影响下,柱塞、针阀偶件接合处直径减小,作用在柱塞上端面及针阀承压锥面的液压力降低。针阀及其阀座锥面磨损,密封锥面下沉,密封带宽度增加,针阀升程增加,弹簧预紧力减小[5,21],组件在上升和下降阶段受力均改变,针阀开启及关闭延迟时间发生改变,喷油器响应时间和喷油持续时间均改变,喷油量改变。 综上可知,喷油器由于磨损等因素的影响,易损结构主要包括针阀及柱塞偶件、球阀座、针阀锥面及其对应阀座。同时阀芯弹簧及针阀复位弹簧预紧力也会发生改变,且各参数间的变化存在相关性。 试验基于博世CRIN系列喷油器工作原理及结构,利用AMESim软件构建仿真模型。模型遵循以下假设:1)忽略高压油管变截面和油温变化对喷油过程的影响;2)各容积腔内的燃油在进行压缩和膨胀时,状态变化能够瞬间实现平衡;3)将进入各节流孔的燃油流动状态考虑成定常流动,各节流孔处的流量系数取经验值[22];4)柱塞偶件、针阀偶件、球阀及其结合面等的磨损考虑成均匀磨损。构建的仿真模型见图6[23]。 图6 高压共轨喷油系统仿真模型 试验对象为博世CRIN系列电磁式喷油器。试验利用sagon体式显微镜、数显千分表等测量设备,利用X射线相衬成像技术[24]和硅胶铸模法测量CRIN系列喷油器中某一款的结构参数(见表1)。在CRS-708高压共轨试验台上搭建试验平台(见图7)[23]。 表1 喷油器相关结构参数 1—控制面板;2—控制系统;3—变频器;4—电动机;5—油泵试验台;6—油泵联轴器;7—供油调节阀;8—高压油泵;9—量油单元;10—出油量传感器;11—油箱;12—消雾器;13—喷油器;14—回油量传感器;15—传感器放大器;116—油压限制阀;17—压力传感器;18—共轨管;19—数据采集系统;20—传感器放大器2;21—监控计算机。图7 电控燃油喷射系统试验台 3.3.1试验因素的选择 通过上述液力过程及机械运动过程分析发现:喷油器针阀及柱塞偶件磨损,偶件间隙增加。针阀锥面及阀座锥面磨损,其升程和密封带宽度增大、弹簧预紧力减小,各结构参数具有一定相关性。球阀及阀座磨损,阀座锥角减小,衔铁升程增大,弹簧预紧力减小,各结构参数变化值仍具相关性。基于上述结构参数间的相关性,将柱塞偶件间隙、针阀偶件间隙、衔铁升程、针阀升程作为试验因子。CRIN系列喷油器各结构参数间存在一定差异,现测得某一类型喷油器柱塞及针阀偶件间隙分别为4.32 μm,2.68 μm,衔铁升程为0.048 mm,针阀升程为0.35 mm。由相关资料可知,该系列喷油器柱塞偶件间隙为3.00~6.00 μm,针阀偶件间隙约为2.50 μm。针阀升程公差为±0.01 mm,衔铁升程公差为±0.005 mm[12]。结合该系列喷油器尺寸公差及其他类型喷油器相应结构参数大小,将试验因素优化水平范围设置为柱塞偶件间隙3.00~6.00 μm,针阀偶件间隙1.50~4.00 μm,衔铁升程0.045~0.055 mm,针阀升程0.32~0.38 mm。 3.3.2试验指标的选择 基于国标GB/T 5772—2010,将喷油量变化率、喷油器响应时间变化率作为影响喷油一致性试验研究的指标。计算方程如下: (19) (20) 式中:Qr为标定工况测定喷油量;Qm为柴油机标定工况及中心点试验条件对应平均循环喷油量;ti1,ti2为测定针阀开启、关闭时刻;ti01,ti02为标定工况及中心点试验条件所对应的针阀平均开启、关闭时刻。 为验证所构建数值模型的合理性,试验台控制参数设置如下:喷油脉宽1.5 ms、电机转速650 r/min、油温28.5 ℃、喷油次数100次、喷油频率10 Hz,轨压为90 MPa和100 MPa。以上试验只考虑主喷,试验测量对应的喷油速率[13]。在同样控制参数下运行AMESim仿真模型,轨压为90 MPa和100 MPa对应的喷油速率仿真值与试验值对比见图8。通过试验数据与仿真数据的对比可知,二者具有较高的一致性,证明构建的高压共轨喷油系统数值仿真模型能准确预测系统的喷油特性。 图8 喷油速率仿真值与测量值对比 利用Box-Behnken设计方法探究喷油器易损结构参数的变化对喷油一致性指标的影响。在轨压90 MPa、喷油脉宽2.0 ms、喷油次数100次、喷油频率10 Hz条件下,进行仿真试验。将柱塞偶件间隙、针阀偶件间隙、衔铁升程、针阀升程分别以X1,X2,X3,X4记作编码值,每个因素以-1,0,1表示其低、中、高水平进行编码。试验因素及水平见表2,仿真试验方案及结果见表3。 表2 试验因素及水平 表3 仿真试验方案及结果 在运行仿真模型时,将与易损结构同时变化的相关结构参数进行赋值,各组仿真试验对应的单次喷油量与喷油起始时间见图9和图10,序号为0的试验代表试验因素在中间水平组合下,模型运行测得的仿真数据。 图9 各试验对应单次喷油量 图10 各试验对应喷油起始时间 利用Design-Expert 8.0.6对仿真结果数据进行二次回归分析,并进行回归拟合,得到试验因子与试验指标间的二次多项式回归模型。回归方程如下: δQ=2.11+0.13X1+0.055X2+0.087X3+ (21) δt=2.25+0.35X1+0.31X2+0.35X3+ (22) 对仿真结果进行方差分析,结果见表4。通过分析可知,喷油量变化率与响应时间变化率的回归模型均为P<0.000 1,表明回归模型极其显著(P<0.001)。对喷油量变化率回归方程而言,其回归项X1X2,X1X3,X1X4,X2X3,X2X4,X3X4的P值均大于0.05,影响均不显著,其他各项的影响均显著或极显著。对其进行失拟性检验,失拟项P=0.092 1,表明不存在其他影响该指标的主要因素。对响应时间变化率回归方程而言,回归项X1X2,X1X3,X1X4,X2X3,X2X4,X3X4的P值均大于0.05,影响均不显著,其他各项的影响均显著或极显著。对其进行失拟性检验,失拟项P=0.058 8,表明不存在其他影响该指标的主要因素。剔除不显著回归项,保留显著回归项,在保证拟合方程的回归拟合度及失拟情况较为合适的情况下重新拟合方程: 表4 仿真结果及回归方程方差分析 注:P<0.01(极显著),P<0.05(显著)。 δQ=2.11+0.13X1+0.055X2+0.087X3+ (23) δt=2.25+0.35X1+0.31X2+0.35X3+ (24) 经过对上述各式回归项系数的检验可知,对喷油量变化率影响显著的主、次因素依次为针阀升程、柱塞偶件间隙、衔铁升程、针阀偶件间隙。对响应时间变化率影响显著的主、次因素依次为针阀升程、衔铁升程、柱塞偶件间隙、针阀偶件间隙。 利用软件Design-Expert 8.0.6对数据进行处理,结合试验因素对试验指标的回归模型,绘出试验因子对指标的响应曲面及等高线图(见图11和图12)。 图11 各因素对喷油量变化率的影响 图12 各因素对喷油器响应时间变化率的影响 由图11a和图12a可知,当衔铁升程和针阀升程分别处于中间水平0.05 mm和0.35 mm时,随着柱塞偶件间隙及针阀偶件间隙的增加,喷油量变化率及响应时间变化率先减小后增大。柱塞偶件间隙增大,柱塞直径减小,作用在柱塞上端面的液压力减小,组件向下作用力减小,针阀开启时间及开启延迟时间减小,关闭时间和关闭延迟时间增加,喷油持续时间增加,喷油量增多,喷油量变化率增加。针阀偶件间隙增大,针阀直径减小,盛油槽处承压锥面减小,组件向上作用力减小,针阀开启时间及开启延迟时间增加,针阀关闭时间及关闭延迟时间减小,喷油持续时间减小,喷油量减小。当偶件间隙变化较小时,由于燃油的极化效应而产生堵塞现象,偶件结构参数变化对燃油泄漏及组件受力的影响较小,喷油量减少量较少,相对中心试验条件,喷油量变化率较大。而喷油器响应时间在这两个因素的共同作用下,先减小后增大。 由图11b和图12b可知,当针阀偶件间隙和针阀升程分别处于中间水平2.75 μm和0.35 mm时,随着柱塞偶件间隙及衔铁升程的增加,喷油量变化率逐渐增大,响应时间变化率先减小后增大。衔铁升程变化引起控制腔内燃油泄压时间发生改变,导致针阀开启、关闭响应时间发生变化。球阀下沉,衔铁升程增加,弹簧预紧力下降。由球阀受力可知,球阀上升时,球阀开启延迟时间减小,则针阀开启延迟时间减小,开启时间增加;球阀下降时,球阀关闭延迟时间增加,针阀关闭延迟时间增加,关闭时间增加。整体喷油时间增多,喷油量增多,相对中心试验条件,变化率增大。因柱塞偶件间隙和衔铁升程对喷油器响应时间的影响不同,在两者的共同影响下,响应时间变化率先减小后增大。 由图11c和图12c可知,当针阀偶件间隙和衔铁升程分别处于中间水平2.75 μm,0.05 mm时,随着柱塞偶件间隙和针阀升程的增加,喷油量变化率逐渐增加并趋于平稳,响应时间变化率先减小后增加。针阀锥面磨损,针阀下沉,针阀升程增加,影响组件受力变化的因素主要为针阀复位弹簧力。复位弹簧力下降,组件向下受力减小,针阀开启延迟时间减小,关闭延迟时间增加,喷油时间延长,喷油量增加,其变化率增加。针阀升程过大时,受控制信号的影响,喷油持续时间基本不变,喷油量变化率趋于稳定。因柱塞偶件间隙、针阀升程对针阀开启及关闭延迟时间的影响不同,在两者的共同影响下,响应时间变化率先减小后增加。 由图11d和图12d可知,当柱塞偶件间隙和针阀升程分别处于中间水平4.50 μm,0.35 mm时,随着针阀偶件间隙和衔铁升程的增加,喷油量变化率及响应时间变化率均先减小后增大。针阀偶件间隙增加,燃油泄漏量增加,进入压力室燃油减少,喷油量减少,喷油量变化率增大。偶件间隙较小时,由于燃油的极化效应,泄漏不明显,喷油量变化较小。针阀偶件间隙增加,其偶件结合处直径减小,承压锥面减小,组件向上受力减小,针阀开启时间、开启延迟时间增加,针阀关闭时间、关闭延迟时间减小。因衔铁升程与针阀偶件间隙对针阀开启延迟时间、关闭延迟时间及喷油量的影响不同,在两者共同的影响下,喷油一致性指标均先减小后增大。 由图11e和图12e可知,当柱塞偶件间隙和衔铁升程分别处于中间水平4.50 μm,0.05 mm时,随着针阀偶件间隙及针阀升程的增加,喷油量变化率及响应时间变化率先减小后增大,且喷油量变化率油趋于平稳。针阀偶件间隙增加,燃油泄漏量增加,喷油量减小,喷油量变化率增加。偶件间隙较小时,受燃油极化效应和针阀锥面受力的影响,燃油不泄漏,喷油量较多,变化率较大。随着燃油泄漏增多,喷油开始减小,喷油量变化率下降。针阀升程增加,喷油量增多,因升程增加有限,其变化率趋于稳定。其响应时间变化率则在两因素的共同作用下先减小后增大。 由图11f和图12f可知,当柱塞偶件及针阀偶件间隙分别处于中间水平4.50 μm,2.75 μm时,随着衔铁升程和针阀升程的增加,喷油量变化率逐渐增大,且趋于平稳,响应时间变化率先减小后增加。 当柱塞偶件间隙为3.00~6.00 μm,针阀偶件间隙为1.50~4.00 μm,衔铁升程为0.045~0.055 mm,针阀升程为0.32~0.38 mm时,采用多目标优化方法寻求满足使用条件的参数范围。目标函数和约束条件为 (25) 运用数据处理软件Design-Expert 8.0.6对仿真数据进行优化求解,得出柱塞偶件间隙为4.38 μm、针阀偶件间隙为2.66 μm、衔铁升程为0.05 mm、针阀升程为0.34 mm时,喷油量变化率、响应时间变化率分别为1.70%和2.27%,喷油一致性达到最佳水平。当柱塞偶件间隙为3.05~5.93 μm、针阀偶件间隙为1.50~3.95 μm、衔铁升程为0.045~0.053 mm、针阀升程为0.33~0.38 mm时该系列喷油器的喷油量变化率、响应时间变化率分别能够达到7%和5%的国家标准及工程要求。同时,结合易损结构相关性的受力计算可得:对应柱塞偶件、针阀偶件最大磨损量分别为2.88 μm,2.45 μm,球阀座允许磨损角为4.3°。 a) 基于喷油器液力及机械运动过程理论分析得出,喷油器在运行过程中易损结构主要包括柱塞偶件、针阀偶件、球阀、控制阀座、针阀锥面及其阀座;基于易损结构参数变化的相关性得出,引起喷油一致性发生改变的代表性因素为柱塞偶件间隙、针阀偶件间隙、衔铁升程、针阀升程; b) 采用Box-Behnken响应曲面设计法,建立喷油一致性指标与因素间的回归模型,得出响应因素对响应指标的影响规律;经参数优化得出当柱塞偶件间隙为4.38 μm、针阀偶件间隙为2.66 μm、衔铁升程为0.05 mm、针阀升程为0.34 mm时,喷油量变化率、响应时间变化率分别为1.70%和2.27%,喷油一致性达到最佳; c) 当柱塞偶件间隙为3.05~5.93 μm、针阀偶件间隙为1.50~3.95 μm、衔铁升程为0.045~0.053 mm、针阀升程为0.33~0.38 mm时,即柱塞偶件、针阀偶件最大磨损量不超过2.88 μm,2.45 μm,球阀座磨损角应小于4.3°,该参数优化范围内任意参数组合都能使CRIN系列所有类型喷油器满足喷油一致性的使用要求。

2.2 盛油槽流量连续方程

2.3 针阀座至压力室的流量连续性方程

2.4 压力室燃油连续性方程

2.5 针阀及柱塞组件运动方程

3 模型建立与试验验证

3.1 仿真模型的建立

3.2 试验准备

3.3 试验方法

3.4 模型试验验证

4 仿真研究

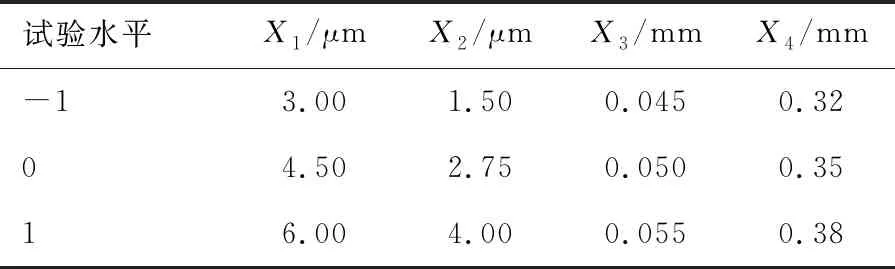

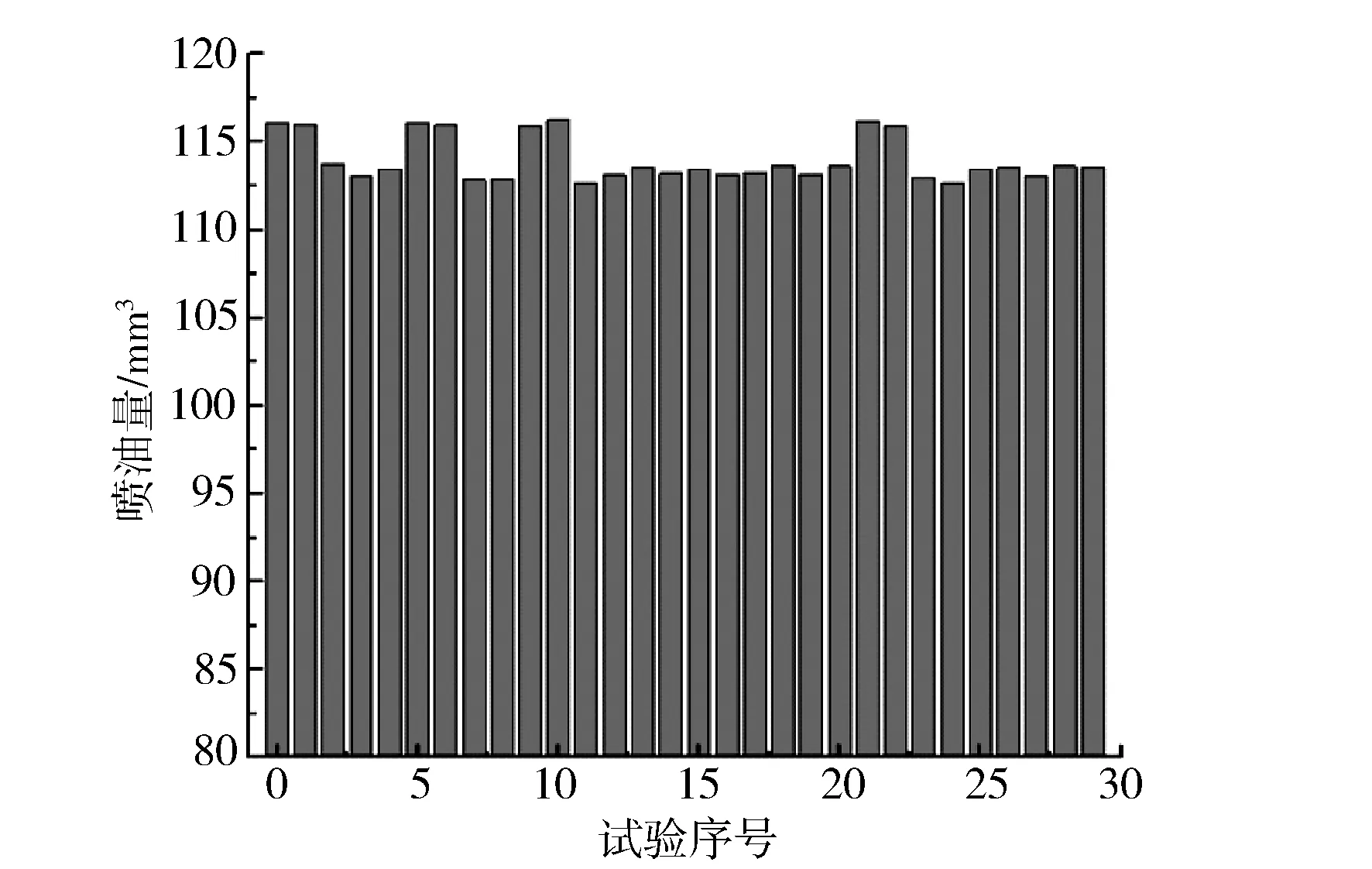

4.1 仿真试验

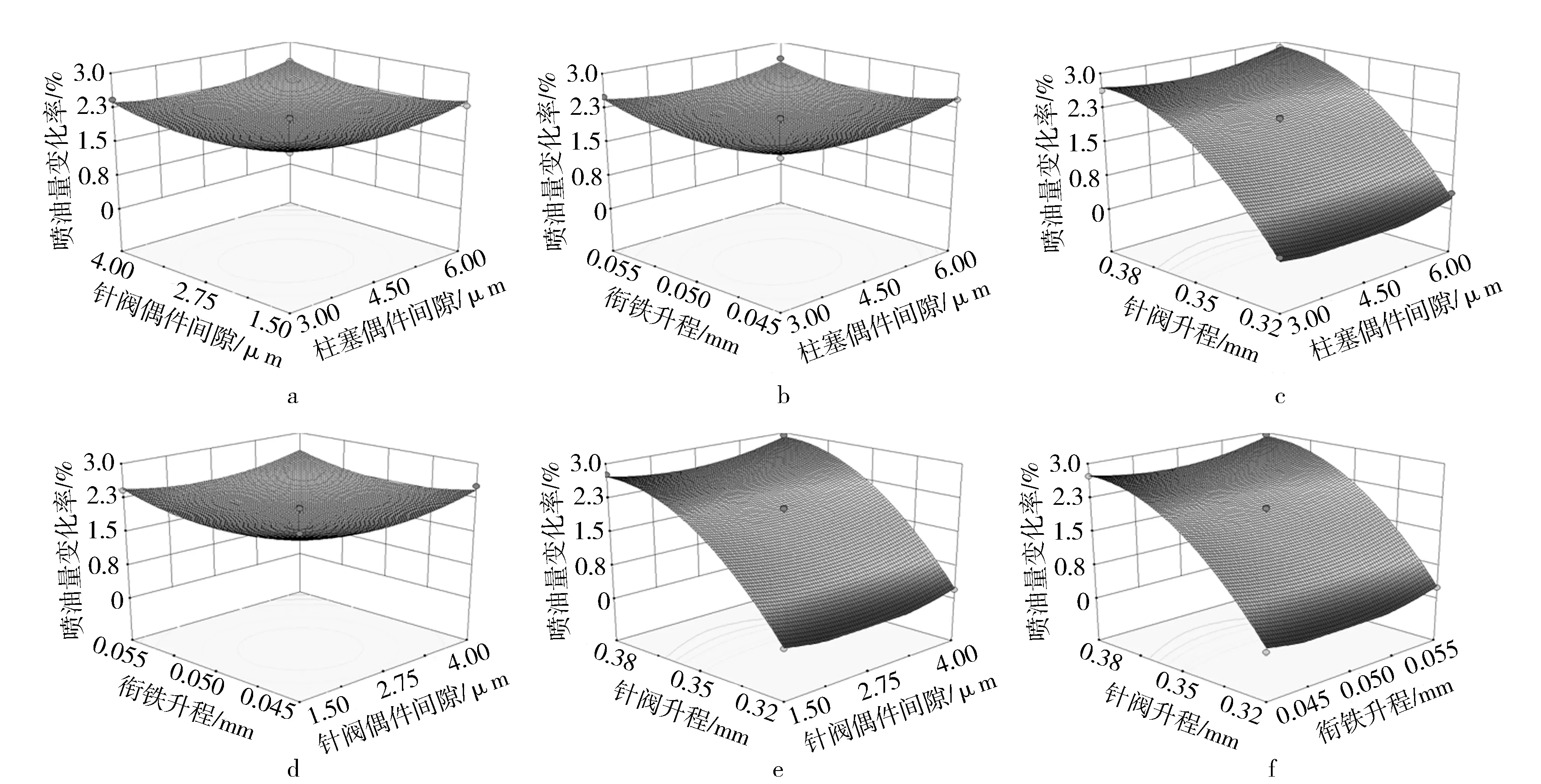

4.2 仿真结果及分析

1.31X4+0.043X1X2-0.005 325X1X3+

0.011X1X4-0.03X2X3+0.04X2X4-

0.003 9X3X4+0.14X12+0.14X22+

0.16X32-0.77X42,

0.39X4+0.14X1X2-0.083X1X3-

0.041X1X4-0.16X2X3-0.055X2X4+

0.051X3X4+2.58X12+2.30X22+

2.32X32+2.49X42。

1.31X4+0.14X12+0.14X22+

0.16X32-0.77X42,

0.39X4+2.58X12+2.30X22+

2.32X32+2.49X42。4.3 试验因素影响效应分析

4.4 仿真试验参数优化

5 结论