基于内窥镜的汽油发动机喷水可视化研究

郭涛,李相超,张弘,尹琪,杨磊,林长林

(上海汽车集团股份有限公司技术中心,上海 201804)

高增压小型化直喷汽油发动机(GDI)因在提升功率、降低燃油消耗率上的优势,已成为汽车市场的主流应用,然而高速大负荷下过高的排气温度和爆震问题却限制着其热效率的进一步提升。目前,多使用燃油加浓和推迟点火的方法来降低排气温度和抑制爆震。但是,燃油加浓会恶化燃油经济性,推迟点火会降低发动机热效率,同时向后推迟的燃烧过程会使排气温度进一步升高。

发动机使用喷水技术有助于抑制爆震、降低燃烧温度、减少氮氧化物(NOx)排放,是解决排气温度问题和爆震问题的有效方法[1]。目前发动机喷水有三种方案:一是在进气道内布置喷水器,喷水器喷出的水雾随进气流入缸内[2];二是通过缸内直喷的方法直接喷射[3];三是使用含水的乳化燃料[4]。其中进气道喷水方案对发动机改动较小,喷水器容易布置,在目前的研究中使用较多。Michele Battistoni等[5]使用多循环CFD仿真,研究了不同的进气道喷水策略对GDI发动机爆震控制的影响,结果表明:喷水在抑制发动机爆震上作用显著,且不同的喷水器安装位置对喷水效果有一定影响。Cinzia Tornatore等[6]以1台2缸进气道喷射(FPI)增压型汽油机为基础,在进气道布置喷水器,对喷水在提高发动机性能和降低排放上的效果进行了研究,结果显示该发动机搭载喷水技术后,在高速大负荷下的排气温度得到控制,无需使用燃油加浓,发动机燃油消耗率降低6%~12%,NOx排放显著降低。

以上研究共同表明,发动机喷水技术在降低燃油消耗率、改善排放方面潜力巨大。而喷水器作为喷水系统的关键零部件之一,其喷雾特性和控制优化将直接影响到喷水的应用效果,因此,有必要借助于可视化技术对喷水器的喷射过程进行分析,以直观地研究不同因素对喷水效果的影响。本研究基于1台1.5 L涡轮增压直喷汽油发动机,在进气道上安装喷水器实现进气道喷水,在进气歧管上布置高速内窥镜系统实现对喷水过程的高速摄影,并结合台架数据对喷水器的布置设计、喷水时刻(SOI)的优化和喷水压力的选择进行了研究。

1 试验装置及方法

1.1 喷水发动机

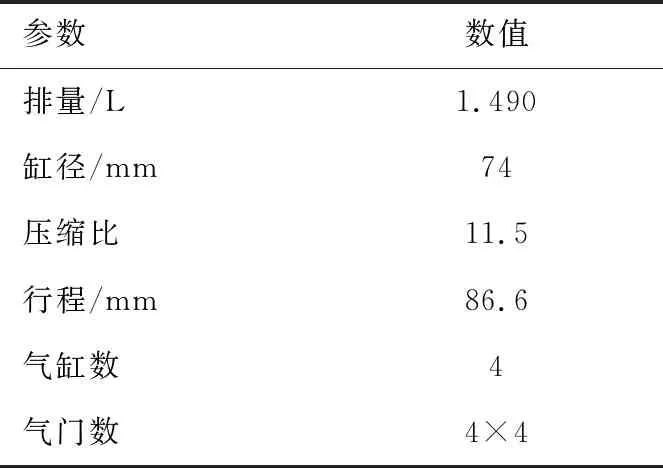

试验以1台4缸1.5 L增压直喷汽油机为原型机,通过在进气道上改制实现进气道喷水,发动机具体参数见表1。

表1 发动机参数

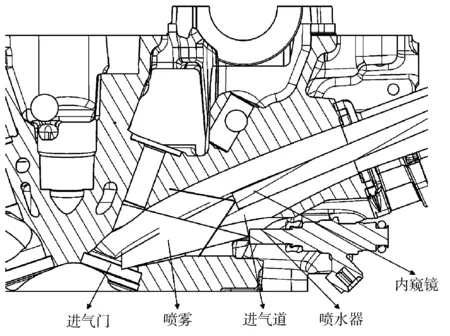

发动机台架系统配备有HORIBA DYNAS3 LI145电力测功机、同园 TOCEL-CMFD010瞬态油耗仪、HORIBA MEXA 7100DEGR排放测试仪、AVL NDISET ADVANCED PLUS ETH 642燃烧分析仪等设备,实现对发动机运行状态的监测记录。喷水系统由水箱、水泵、过滤器、调压阀、流量计、水轨和喷水器等组成,该系统可提供最大2 MPa的喷水压力。喷水器为博世专用进气道喷水器,具有防锈能力。喷水器的开启时刻和喷射脉宽由喷水驱动器进行控制。4个喷水器安装在发动机进气道处,进气门开启后,水雾随进气流入缸内,喷水器的布置方式见图1。

图1 喷水器安装方式

1.2 高速内窥镜系统

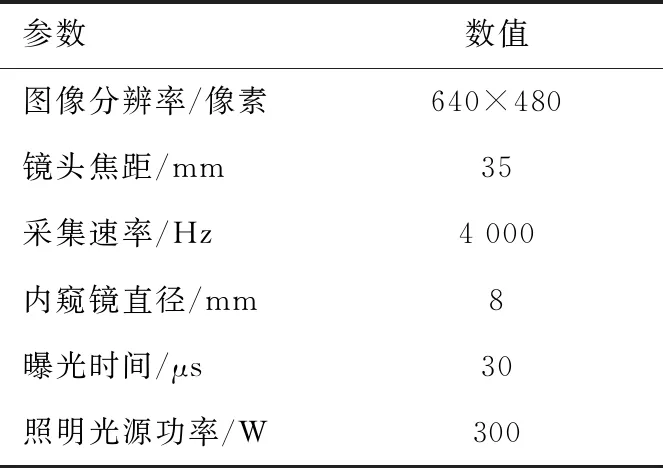

试验使用的内窥镜系统安装在进气歧管处,通过在进气歧管上加工安装孔,将内窥镜探头伸入到进气道内部,以观测喷水器喷射过程和液滴在气道内的雾化蒸发过程。内窥镜系统使用的相机为高速相机,试验采集频率4 000 Hz,相机通过连接在发动机缸体上的支架系统进行固定。内窥镜直径8 mm,镜杆上集成了照明光纤和内窥镜探头。高速内窥镜系统具体参数见表2。

表2 内窥镜系统参数

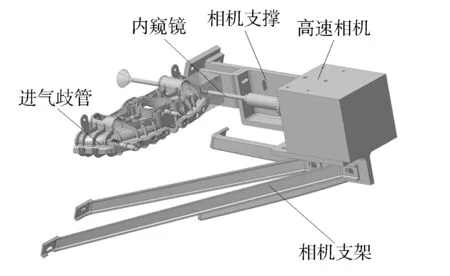

高速内窥镜系统在发动机上的固定方式见图2。因发动机在运转过程中振动较大,需要使用支架将内窥镜系统和发动机固定连接,保证振动的同步性,避免应力损坏内窥镜。

图2 高速内窥镜系统

1.3 试验参数

本研究在1台1.5 L增压汽油发动机上,使用内窥镜可视化技术对两款喷水器的喷射过程进行高速摄影,以研究不同喷水器布置设计的影响,并选用其中一款喷水器,对比了不同喷水时刻和不同喷水压力下的喷射过程,以研究喷水控制参数对水雾雾化和发动机运行的影响。

试验工况选择3 000 r/min@1.4 MPa,进气门开启时刻固定在338°,水油质量比保持为3∶10。喷水器对比试验使用了1号和2号两款喷水器,喷水时刻和喷水压力的研究选用1号喷水器。喷水时刻分别选取上止点后(ATDC)0°,300°,360°,喷水压力范围0.2~1.2 MPa,间隔0.2 MPa。

2 试验结果分析

2.1 喷水器的对比

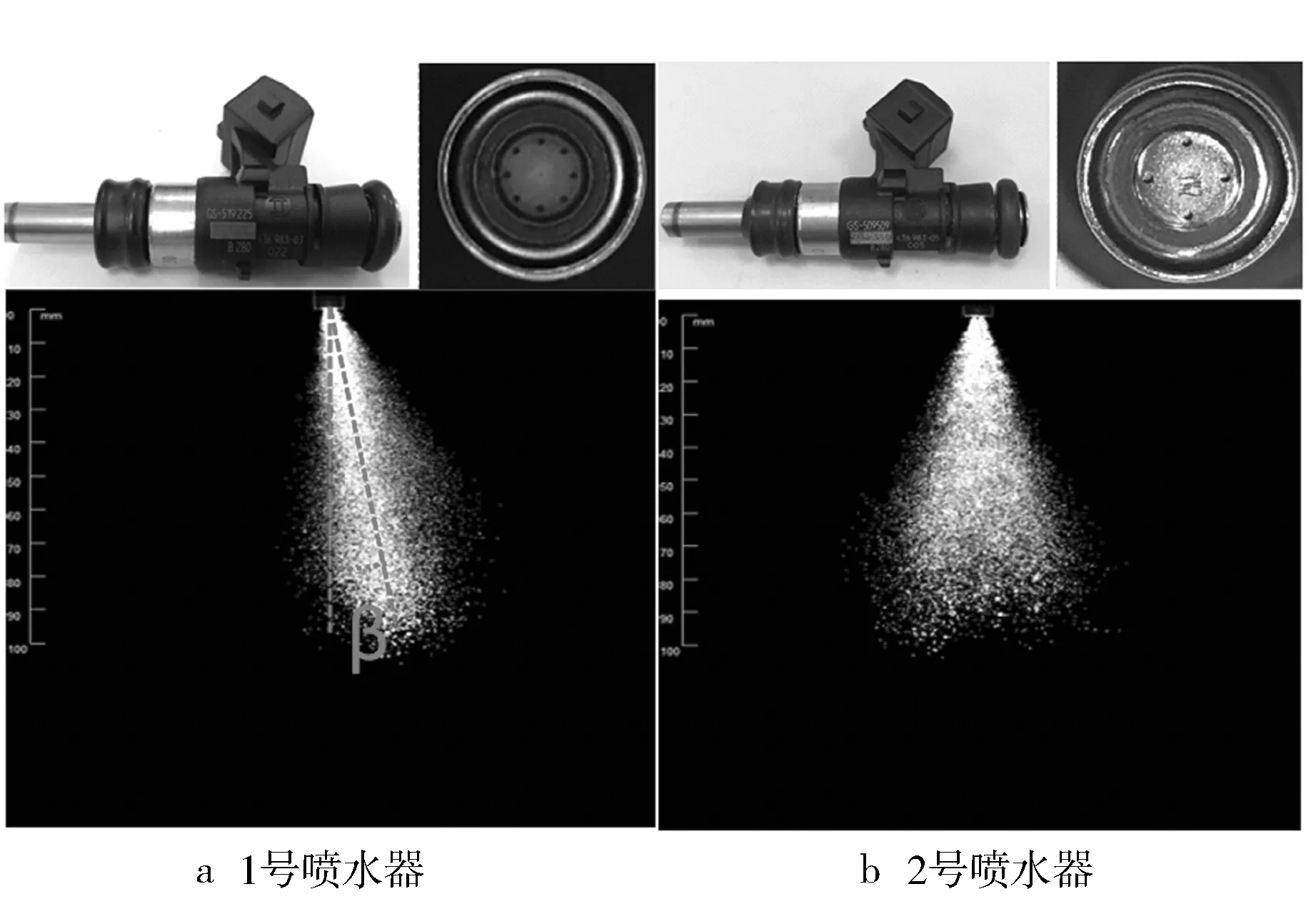

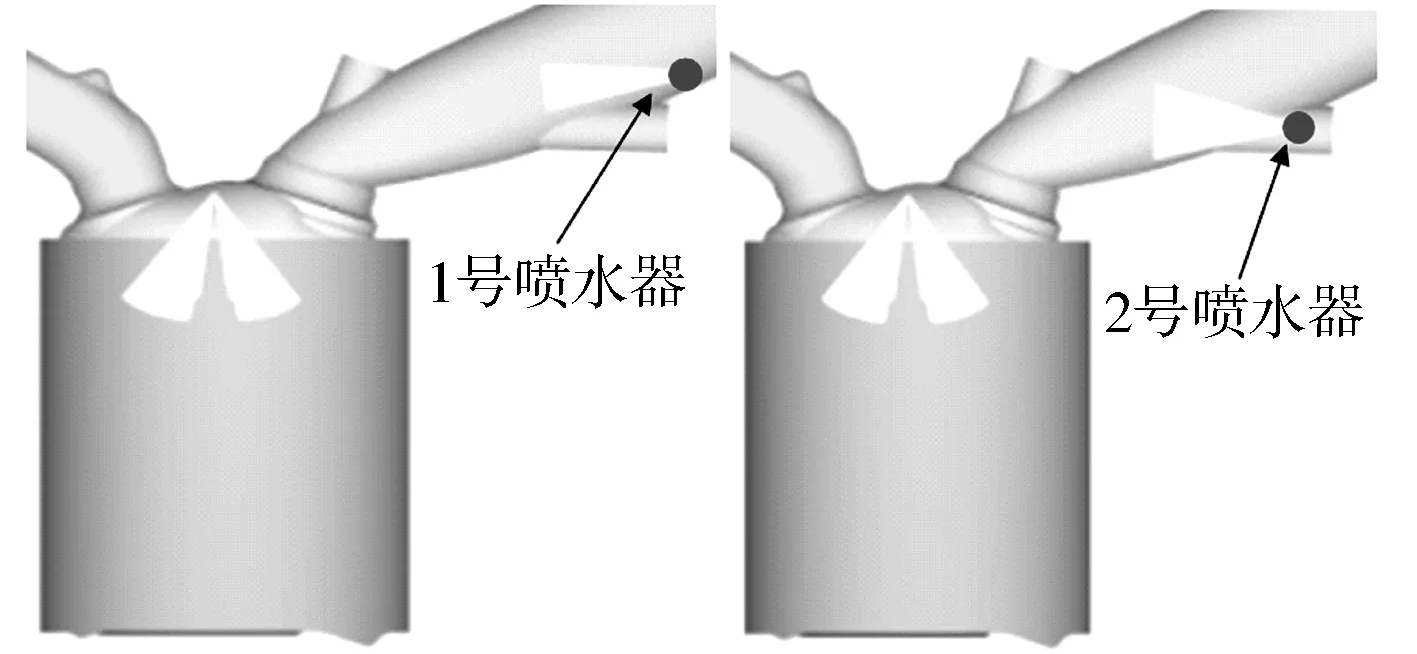

为验证喷水器差异对喷水效果的影响,采用两款喷水器进行对比。两款喷水器的静态流量相同,其中1号喷水器8个喷孔,2号喷水器4个喷孔,喷水器的照片及其喷雾形态见图3(喷射压力0.6 MPa,喷水后700 μs)。对比图3a和图3b可见,1号喷水器有一定的β角(β角为喷油器轴线和油束中心线之间的夹角,见图3a),2号喷水器β角为0,且1号喷水器的喷雾锥角小于2号喷水器[7-8]。喷雾特性的不同导致两款喷水器安装位置有差异(见图4),1号喷水器距离进气门更远一些,且其喷雾轴线与水平方向有一定夹角,2号喷水器喷雾轴线水平。仿真计算结果显示:1号喷水器在进气道内的湿壁量较少,有利于更多的水雾进入缸内;2号喷水器在缸内的湿壁量较少,有利于减少液态水进入发动机润滑系统的风险。

图3 喷水器对比

图4 喷水器安装位置对比

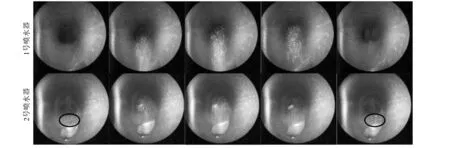

在0.6 MPa喷水压力、300°喷水时刻对进气道内的喷雾进行了高速内窥镜摄影,结果见图5,图中颜色差异源自相机曝光的设置。喷水器喷雾刚出现时进气门处于关闭状态,水雾在进气道内向前发展,进气门打开后水雾跟随进气进入缸内。

对比两款喷水器的喷射过程,1号喷水器水雾在进气门开启期间进入缸内,水雾雾化良好,进气道内壁附着的水滴较少;2号喷水器水雾同样在进气门开启后进入缸内,但有部分大颗粒水滴附着在进气道内壁上(见图5中框线区域),导致直接进入缸内参与降温的水量减少。2号喷水器部分水滴附着在进气道内壁上的原因可能是喷雾锥角较大,喷雾边界上的液滴与喷水器安装孔有干涉,喷雾液滴碰壁后滴落在进气道内壁。

图5 喷水器在缸内喷雾过程对比

台架数据显示,在该工况下两款喷水器都能达到相同的节油和降低NOx排放的效果,但是1号喷水器的水消耗量比2号喷水器少约3%,原因可能是2号喷水器的部分水雾滴落在进气道后直接蒸发,需要喷射更多的水才能达到相同的缸内冷却效果。

2.2 喷水时刻的影响

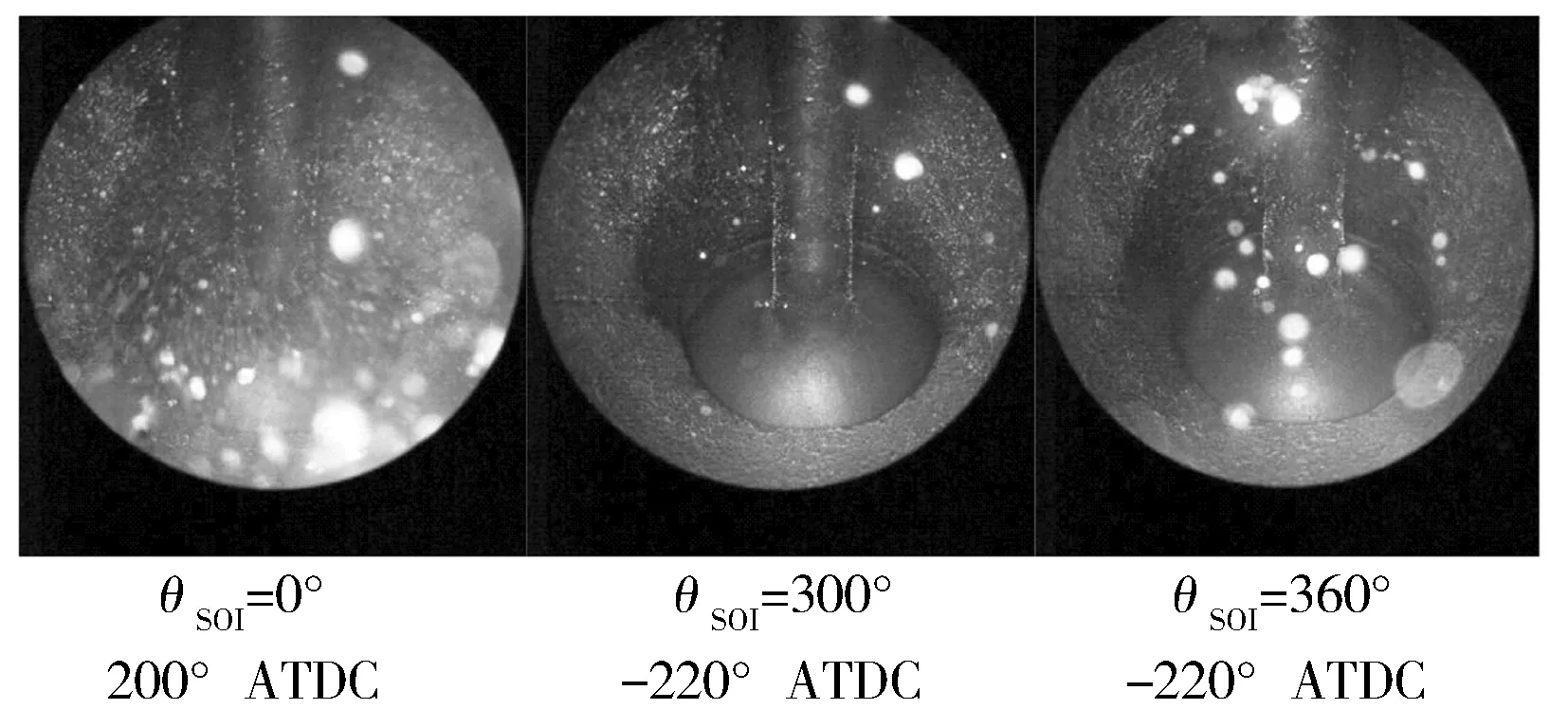

在0.6 MPa喷水压力下对上止点后0°,300°和360° 3种喷水时刻下的喷雾过程进行了拍摄,以研究喷水时刻对喷水雾化、湿壁和水雾进入缸内过程的影响。

图6仅显示了进气门关闭后进气道内的情况。当喷水时刻为0°时,喷水期间进气门始终处于闭合状态,由于无进气气流影响,水雾在进气道内一部分撞击进气道内壁和气门阀背,一部分悬浮在空气中。附着在进气道内壁的水滴会在下次气门开启时被吹入缸内。因气门温度较高,附着在阀背的水滴逐渐蒸发为气态(在拍摄图片中看到大量水蒸气从气门处冒出),未完全蒸发的液滴在下次气门开启后进入缸内。当喷水时刻为300°时,喷水器水雾到达进气道后恰逢进气门打开,跟随进气进入发动机缸内,气道湿壁量较少,从图6看出进气道壁面和阀背基本无液滴,只有空气中悬浮少量液滴。当喷水时刻为360°时,其效果与300°喷水相似,但是气门关闭较早,导致残余在气道内的液滴多于300°喷水的工况。

图6 气门关闭后进气道内状态对比

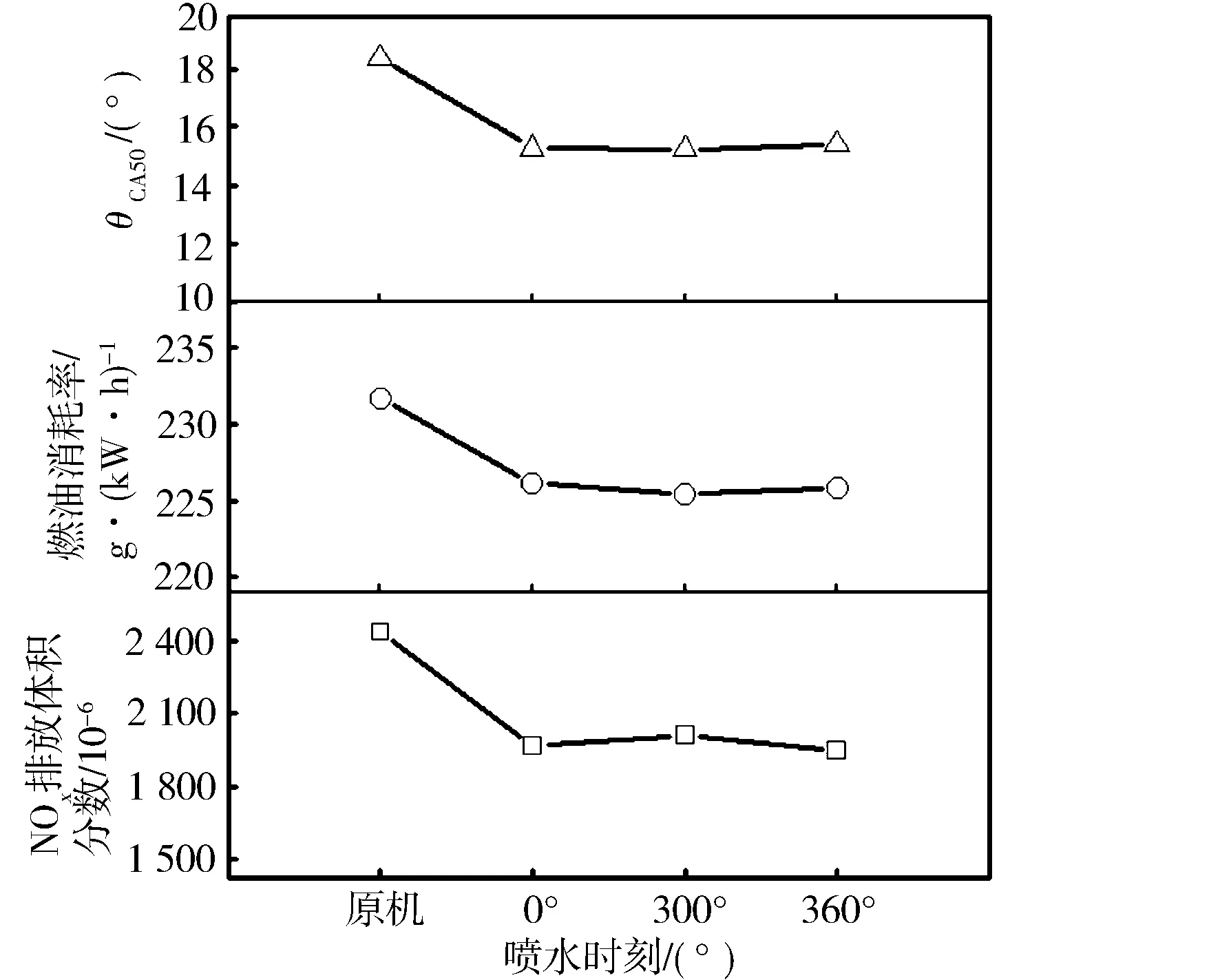

发动机喷水后爆震倾向降低,允许增大点火提前角以改善燃烧相位。本试验在使用喷水后对发动机点火提前角进行了调节,调节过程中保持燃烧分析仪上的爆震指数不变,结果见图7。喷水后发动机燃烧相位明显改善,θCA50提前约4°,燃油消耗率下降3%左右。不同喷水时刻下的θCA50和燃油消耗率则相差不大,300°喷水时刻试验结果略优于0°和360°。NOx排放在喷水后降低约20%,不同喷水时刻下NOx排放变化趋势与燃油消耗率相反,300°时喷水NOx排放最高。

图7 不同喷水时刻的台架数据对比

2.3 喷水压力的影响

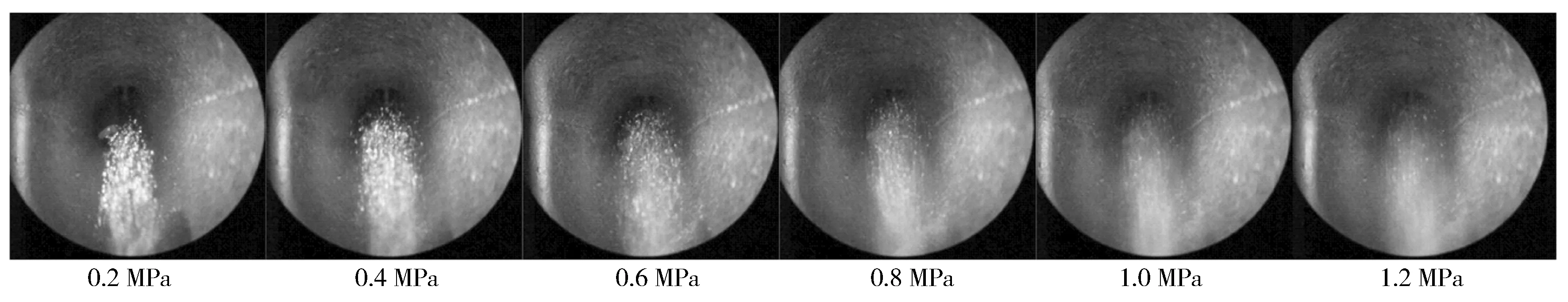

在300°喷水时刻对0.2~1.2 MPa水压范围内的喷水过程分别进行了拍摄,结果见图8。随着喷水压力的增加,喷雾雾化效果变好,液滴粒径明显减小。较高喷射压力下的喷雾沿进气道径向运动了更远的距离,喷雾头部更靠近进气道上壁面,气道上壁面湿壁概率增加。原因是高喷射压力下的喷雾速度较快,受进气气流影响减弱,喷雾沿初始速度方向运动了更远的距离。

图8 不同喷水压力下的喷雾图像

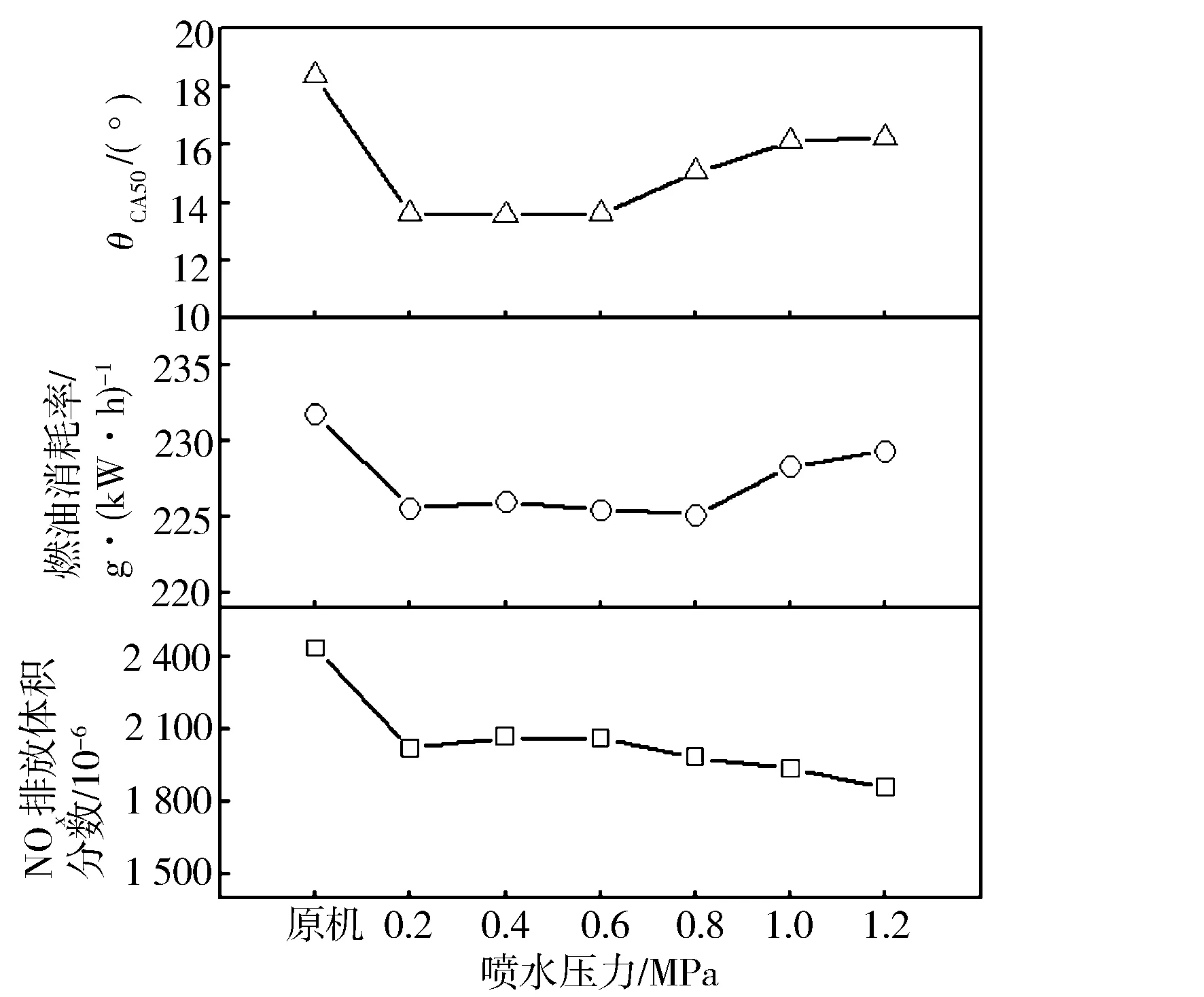

图9示出发动机在不同喷水压力下的θCA50、燃油消耗率和NOx排放的结果。由于喷水后燃烧相位提前,燃油消耗率和NOx排放都有较大改善。随着喷水压力的增加,θCA50与燃油消耗率呈现先下降后上升的趋势,在0.2~0.8 MPa范围内处于较低水平,且0.8 MPa为燃油消耗率最低点,而喷水压力大于0.8 MPa后,燃油消耗率又有所回升。原因是高压下喷雾雾化好,有部分水雾在进气道内已经蒸发,同时高压下进气道湿壁概率增加,最终导致高压喷水对缸内的冷却效果反而降低。NOx排放随着喷水压力的增加,总体呈下降趋势,试验中1.2 MPa水压下NOx排放最少。

图9 不同喷水压力的台架数据对比

3 结论

a) 喷水器在安装布置时需要考虑喷雾的形态分布,避免喷雾与安装孔干涉,减少喷雾湿壁;

b) 发动机在使用喷水后燃油消耗率和NOx排放都下降,在试验工况下燃油消耗率降低约3%,NOx排放降低约20%;

c) 进气道喷水存在最佳的喷水时刻,以使更多的水雾跟随进气直接进入缸内,开阀喷射优于闭阀喷射,本试验工况下300°喷水时刻燃油消耗率较低;

d) 喷水压力影响水雾的粒径和贯穿距,过高的喷水压力导致进气道内蒸发的水量增多,湿壁概率增加,反而降低喷水对缸内的冷却效率,试验中0.8 MPa的喷水压力有最佳的节油效果。