气门间隙对进气门工作可靠性的影响

葛坚,崔彦军,赵志强,张青锋,李治明,向宝山

河南柴油机重工有限责任公司,河南 洛阳 471039

0 引言

柴油机气门是保证发动机动力性、经济性、可靠性的重要零部件,是气缸内高温、高压气体的重要密封部件。气门承受高温条件下气门落座时产生的冲击性交变载荷及缸内燃烧产生的气体冲击载荷[1-2],并且随着柴油机强化程度和排放要求的提高,气门的工作环境更加恶劣,爆发压力更大,燃烧温度更高,所承受的机械应力与热应力更高,对气门的可靠性提出了更高要求。优化材质选择、凸轮型线设计、气门间隙设计等,均有利于提高气门的可靠性[3-4]。

本文中针对某船用发动机进气门断裂,进行排查分析,确定故障原因,并采用动力学仿真及有限元分析验证,提出解决方案,有效解决进气门断裂问题。

1 故障分析

某船配备4台结构相同的V型12缸柴油发动机,记为1#~4#。该船发动机结构简图如图1所示,其中面向飞轮左、右两侧分别记为A、B列,靠近飞轮端为A1、B1缸、远离飞轮端为A6、B6缸。船体累计运行5 903 h时,3#发动机出现机油压力波动,3#发动机A5气缸附近有机油渗出,立即停止3#发动机工作,机器冷却后,拆检A5气缸,发现该气缸进气门脱落且进气门阀杆与阀盘接触的根部断裂,活塞破裂,气缸套有裂纹。进气门断口为疲劳断裂,A4、A6气缸燃烧室内有零部件损坏后产生的颗粒物,A1缸内有机油形成的积液,A2、A3缸未发现异常,B1~B6缸未发现异常,使用手动盘车装置检查发动机无明显卡滞现象。

图1 发动机结构简图

1.1 气门影响因素

1.1.1 技术因素

3#发动机进气门技术规格已批量应用10余年,在此期间未做过技术变更,排除进气门技术因素引起的故障。

1.1.2 装配过程

查阅故障机装配档案,该发动机进气门及其配套零部件装配过程严格按照作业指导书要求进行装配、调整和检验,装配过程符合工艺要求。

1.1.3 强度分析

按照进气门技术要求测试3#发动机进气门常温下的抗拉强度、500 ℃高温下的抗拉强度和屈服强度,进气门常温下的抗拉强度为1 436 MPa,500 ℃高温下的抗拉强度和屈服强度分别为841、756 MPa。检测结果表明该进气门常温和高温下力学性能符合技术要求[5-6],检测断裂进气门阀杆、阀盘的硬度及化学成分等,均满足技术要求。

按照零部件入厂检验要求,对故障缸进气门配套件中的气门锁夹、弹簧座、弹簧、旋转座、摇臂、调节螺钉、气门导管、阀座等相关零部件进行检查,检查结果均满足技术要求。

1.1.4 气门检查

气门检查主要包括对气门间隙、气门冷却、发动机运行进行检查。

1)气门间隙

发动机气门摇臂与气门之间、气门与阀座之间经过长时间的相互运动及冲击,产生磨损,导致气门间隙变化,需要定期检查气门间隙并进行调整[7-9]。

测量3#发动机未出现故障缸的进气门间隙,发现B1、B2、B3、A4、A6的进气门间隙分别为1.95、1.95、2.25、1.75、2.15 mm,均远大于进气门间隙应为0.30 mm的规定,不符合进气门间隙设计要求。

2)气门冷却

当发动机气缸盖水道堵塞时,引起气缸盖冷却不良,导致气门散热异常,影响气门机械性能。检查故障发动机的气缸盖水道,未发现明显堵塞现象;检查其他气缸盖,均未发现水道堵塞现象。

3)发动机运行

发动机在过载状态下运行时,进气门的热负荷、机械负荷均超出正常工作状态,热负荷升高会导致气门过热,影响气门机械性能。经调查该船发生故障时,较长时间内未有过载运行记录。

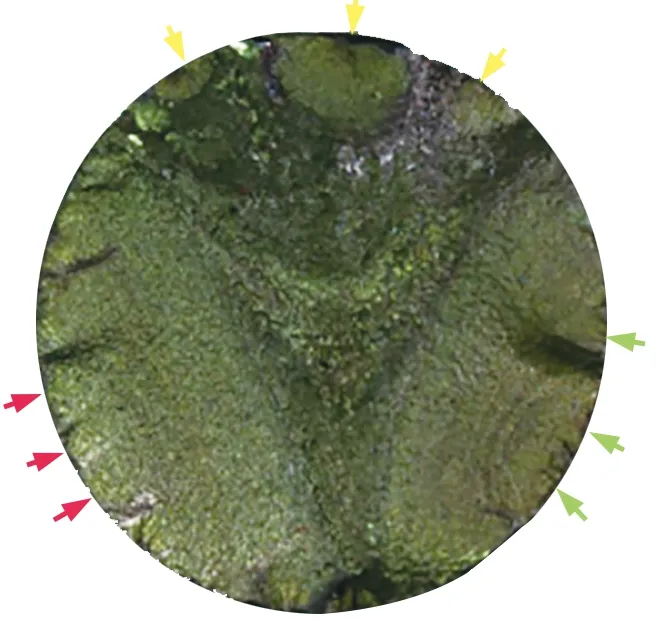

1.2 进气门断口分析

进气门发生断裂位置为头部圆锥面与阀杆直线段过渡位置,断口形貌如图2所示。由图2可知:进气门断口处裂纹从进气门表面周向多处开始,向中心部扩展;扩展区有明显疲劳贝纹线,为疲劳断裂;断口表面粗糙,心部断裂区面积较大。分析原因为进气门头部圆锥面与阀杆直线段过渡位置相对薄弱,气门间隙明显增大时,进气门与阀座之间的撞击力增大,进气门承受的载荷变大,导致进气门断裂。

图2 进气门断口形貌

1.3 气门间隙调整

为避免气门落座时对阀座产生较大的冲击力,在凸轮轴型线设计时预留过渡段,气门间隙设置与过渡段设计密切相关,且气门间隙调整有严格的工艺要求。该V型12缸发动机的发火顺序为A1—B2—A5—B4—A3—B1—A6—B5—A2—B3—A4—B6,当某气缸处于压缩上止点时,该缸进、排气门全关,气门推杆处于最低位置,可轻松转动,同一时刻有一个对应缸处于排气上止点,该对应缸进、排气门全开,其余各缸处于中间状态,此时仅处于压缩上止点的气缸可调整气门间隙,其余各缸均不可调整气门间隙,待处于压缩上止点位置的气门间隙调整完毕后,手动盘车,按照发火顺序依次调整其余各缸气门间隙[10]。

当气缸未处于压缩上止点时调整气门间隙,引起气门实际间隙过大,改变了正常的配气相位,造成进、排气门延时开启且提前关闭,缩短了进、排气门的有效开启时间,降低了气门的实际开启高度,不利于气缸内废气排出与新鲜空气进入,发动机功率下降;进、排气门间隙过大还造成运动副间产生冲击力,导致气门摇臂与阀杆顶部之间、气门与阀座之间的撞击力增大,加快配气凸轮、挺柱、摇臂、气门导管等配气机构相关零部件磨损,缩短零件使用寿命[11]。在气门工作过程中,气门锁夹下边缘和阀杆下部靠近阀盘处的薄弱部位易造成应力集中,致使气门损坏。

经调查,在停机状态下调整3#发动机气门间隙时,查找所有能转动的气门摇臂推杆,调整对应气缸的气门间隙,完毕后再盘车360°,调整其余气缸气门间隙,该方法不符合气门间隙调整工艺要求。

2 仿真计算

2.1 动力学仿真

进气门间隙分别为0.3、1.0、2.0 mm时,进行配气机构动力学仿真计算,模拟进气摇臂与进气门之间的接触力、进气门落座力的变化,结果如图3所示。

a)进气摇臂与进气门之间的接触力 b)进气门落座力

由图3可知:随着进气门间隙增加,进气摇臂与进气门接触力增大,进气门落座力明显增大;进气门间隙为0.3、1.0、2.0 mm时,进气摇臂与进气门最大接触力分别约为1.8、4.0、5.6 kN,进气门最大落座力分别约为2.5、3.1、9.5 kN。

基于摩擦学理论,材料的冲击磨损与冲击力成正比,进气门间隙增大时,阀盘落座力振动冲击增大,进气门受到的拉伸力增大,进气门阀盘根部产生疲劳源,在发动机高速运转时,进气门进行上下往复运动,导致进气门断裂[12-14]。

2.2 有限元分析

进气门间隙分别为0.3、2.0 mm时,将进气摇臂与进气门之间的接触力、进气门落座力导入有限元软件安全系数,进行疲劳分析[15],安全系数分析结果如图4所示。

由图4可知:进气门间隙分别为0.3、2.0 mm时,进气门安全系数最小区域均为阀杆上部靠近锁夹下边缘和阀杆靠近阀盘处;进气门间隙为0.3 mm时,最小安全系数为1.76;进气门间隙为2.0 mm时,最小安全系数为1.31;随着进气门间隙增大,安全系数明显下降。

a)0.3 mm b)2.0 mm

2.3 解决方案

发动机设计过程中已规定发动机的各缸发火顺序、发火间隔角等,仅能调整气缸位于压缩上止点位置时的气门间隙。当气缸位于压缩上止点时,用手旋转进气门对应的推杆,可转动,此时可按标准调整气门间隙,其余各缸气门间隙均不可调整,待该缸气门间隙调整完毕后,盘车360°,依次调整其余各缸气门间隙。

为降低操作难度,在飞轮上刻有各缸上止点对应的角度,同时在机体上安装1个正时指针,当指针位置指向飞轮上对应的气缸时,即表明该缸处于上止点位置,通过判断气门推杆是否能够转动,确定压缩上止点,调整气缸气门间隙。

更换发动机故障部件,按照标准重新调整气门间隙,船体行驶2 200 h后,未再出现此类故障。

3 结论

1)进气门间隙过大造成进气摇臂与进气门接触力增大,进气门落座力明显增大,安全系数明显下降,导致进气门断裂,影响发动机正常工作。

2)发动机气门间隙属于设计时的固有属性,需严格按照工艺及维护保养要求进行调整,当气缸位于压缩上止点时才可调整气门间隙,并按照发火次序,依次调节其余各缸气门间隙。