预喷对柴油机燃烧与排放的影响

王辉,黄荣,郭晓宇,黄豪中

(1.广西玉柴机器股份有限公司,广西 玉林 537005;2.广西大学机械工程学院,广西 南宁 530004)

柴油机作为一种重要的动力装置,由于其较高的热效率、较大的输出扭矩以及优越的稳定性,在工业生产和交通运输等领域得到广泛应用[1-2]。然而,柴油机在运行过程中排出的废气对环境和人类健康有着极大危害,尤其是氮氧化物(NOx)和颗粒物。因此,为了减少柴油机的污染物排放以满足严格的排放法规,许多学者开展了相关技术的研究,这其中包括低温燃烧技术[3-4]、排气后处理系统[5-6]以及多次喷射策略[7-8]等。

多次喷射策略包括预喷、主喷和后喷,其中,预喷策略(预喷率和预喷间隔)在优化发动机燃烧过程、降低NOx排放和发动机噪声等方面具有显著优势[9-10]。Fang等[11]通过研究发现NOx排放随着预喷率增大而减少。Wei等[12]在一台6缸柴油机上研究柴油-甲醇混合燃料耦合预喷策略对排放特性的影响,结果显示随着预喷率增大,HC和CO排放降低。Yun等[13]的研究结果表明,随着预喷间隔增大,soot和NOx排放减少。Jeon和Park[14]在一台可视化柴油机上研究了预喷策略对发动机燃用柴油-生物柴油混合燃料排放的影响,研究发现,与单次喷射相比,使用预喷策略能降低NOx排放和最大压力升高率,但是soot排放升高。d’Ambrosio等[15]发现预喷策略在降低NOx排放方面具有显著效果。

柴油机使用预喷策略能降低NOx排放,但会导致soot排放升高。为了保证在降低NOx排放的同时能实现柴油机的较低soot排放目标,本研究在一台4缸增压柴油机上研究了预喷率和预喷间隔对柴油机燃烧和排放特性的影响。

1 试验装置和方法

1.1 试验装置

试验在一台排量2.0 L的4缸增压高速柴油机上进行,发动机的主要参数见表1。通过INCA软件和开放式ECU对Bosch电控单元控制的高压共轨燃油喷射系统的喷油量、喷油正时、轨压等喷油参数进行调整。

表1 试验发动机技术参数

发动机试验台架的主要测控系统包括湘仪电涡流测功机、德维创燃烧分析仪、AVL415SE烟度计、MEXA-7100DEGR排放分析仪以及发动机颗粒排放分析仪Combustion DMS500MkⅡ。发动机试验台架见图1。

1—油箱;2—燃油滤清器;3—油耗仪;4—高压油泵;5—空气流量计;6—涡轮增压器;7—热交换器;8—EGR阀;9—热交换器;10—高压共轨;11—开放式ECU;12—ECU控制器;13—电涡流测功机;14—控制柜;15—柴油机;16—角标仪;17—数据采集系统;18—Horiba MEXA-7100DEGR;19—DMS500Mk Ⅱ;20—AVL 415SE烟度计;21—背压阀。图1 发动机试验台架示意

1.2 试验方法

为了保证试验数据的可重复性和可对比性,试验过程中,冷却水温度控制在(85±3) ℃,进气温度控制在(30±2) ℃,喷油时刻固定在-7°ATDC,喷射压力为100 MPa。对于每次测试,发动机转速为1 600 r/min,EGR率为24.7%,发动机负荷为0.6 MPa(35%负荷)。为了更好地研究预喷策略对柴油机燃烧与排放的影响,采用单次喷射作为对比。预喷间隔在15°~45°范围内变化,预喷率在5%~20%之间变化。

2 结果与分析

2.1 预喷率和预喷间隔对燃烧特性的影响

图2示出在不同预喷率和预喷间隔下缸内压力和放热率曲线。从图2可以看出,与单次喷射相比,采用预喷策略后,柴油的放热可分为两个阶段,即预喷放热和主喷放热。随着预喷率增加(如图2a),预喷放热率峰值升高,主喷放热率峰值降低。这主要是因为随着预喷率的增加,预喷阶段放热量增加,导致预喷放热率峰值升高。在保持总喷油量不变的前提下,预喷率的增加致使主喷阶段燃油量减少,主喷放热率峰值降低。

从图2b可以看出,随着预喷间隔增大,预喷放热率峰值下降。这是因为随着预喷间隔增大,预喷时活塞远离上止点,缸内温度和压力较低,预喷燃油的滞燃期延长,导致油气混合过稀,预喷燃油燃烧速度减慢,因此预喷放热率峰值下降。过稀的混合气在预喷阶段未能完全燃烧,推迟到主喷阶段,增加了主喷阶段的燃油量,使得主喷放热率峰值升高。

图2 预喷率和预喷间隔对缸内压力和放热率的影响

图3示出在不同预喷率和预喷间隔下的最大压力升高率曲线。从图3可以看到,与单次喷射相比,采用预喷策略后,最大压力升高率降低。这是因为采用预喷策略后,预混燃烧放热量对后喷入缸内的主喷柴油起到引燃作用,缩短了主喷滞燃期,降低放热率峰值,使得最大压力升高率降低。

图3 预喷率和预喷间隔对最大压力升高率的影响

进一步观察发现,随着预喷间隔减小和预喷率增加,最大压力升高率降低。这是因为随着预喷间隔减小,缸内压力和温度升高,有利于预喷阶段混合气着火,燃烧产生的热量对主喷阶段燃油起到引燃作用,导致最大压力升高率降低。随着预喷率增大,预喷阶段放热量增加,缸内温度升高,主喷滞燃期缩短,预混燃烧比例减小,最大压力升高率降低。因此,使用小预喷间隔耦合大预喷率策略能显著降低最大压力升高率。

图4示出预喷率和预喷间隔对柴油机热效率的影响。从图4可以看到,与单次喷射相比,采用预喷策略后,热效率提高。其中,在预喷间隔15°、预喷率15%的工况下,柴油机的热效率最高,比单次喷射的热效率提高1.8%。随着预喷间隔增大,热效率降低,而改变预喷率对热效率的影响较小。主要原因是增大预喷间隔,预喷阶段缸内温度和压力低,燃油湿壁量增加[16],燃烧效率降低导致热效率减小。为实现柴油机的高热效率,应采用小预喷间隔策略。

图4 预喷率和预喷间隔对热效率的影响

2.2 预喷率和预喷间隔对排放特性的影响

图5示出soot排放随着预喷率和预喷间隔的变化。从图5可以看出,与单次喷射相比,采用预喷策略后,soot排放升高。这是因为预喷阶段燃油燃烧产生的热量对主喷阶段燃油起到引燃作用,主喷滞燃期缩短,导致预混燃烧比例减小,扩散燃烧比例增加, soot排放升高。

从图5a可以看出,随着预喷间隔增大, soot排放降低。这是因为,随着预喷间隔增大,预喷阶段燃油与空气混合更充分,形成更多均质的混合气,燃料燃烧更充分,导致soot排放降低。

从图5b可以看出,随着预喷率增大,soot排放升高。这可能是因为预喷率增大会出现预喷燃油碰壁现象,不利于燃油蒸发和进一步与空气混合,缸内出现局部混合气过浓区域,导致soot排放升高。

图6示出不同预喷率和预喷间隔条件下的NOx排放情况。从图6可以看出,与单次喷射相比,采用预喷策略后, NOx排放降低; NOx排放随着预喷间隔的增大无明显变化,但随着预喷率增加,NOx排放降低。这是因为NOx生成主要取决于缸内燃烧温度、氧浓度和高温持续时间,随着预喷率增加,主喷滞燃期缩短,预混燃烧比例减少,缸内燃烧温度降低,NOx排放降低。为实现低NOx排放,应采用大预喷率策略。

图5 预喷率和预喷间隔对soot排放的影响

图6 预喷率和预喷间隔对NOx排放的影响

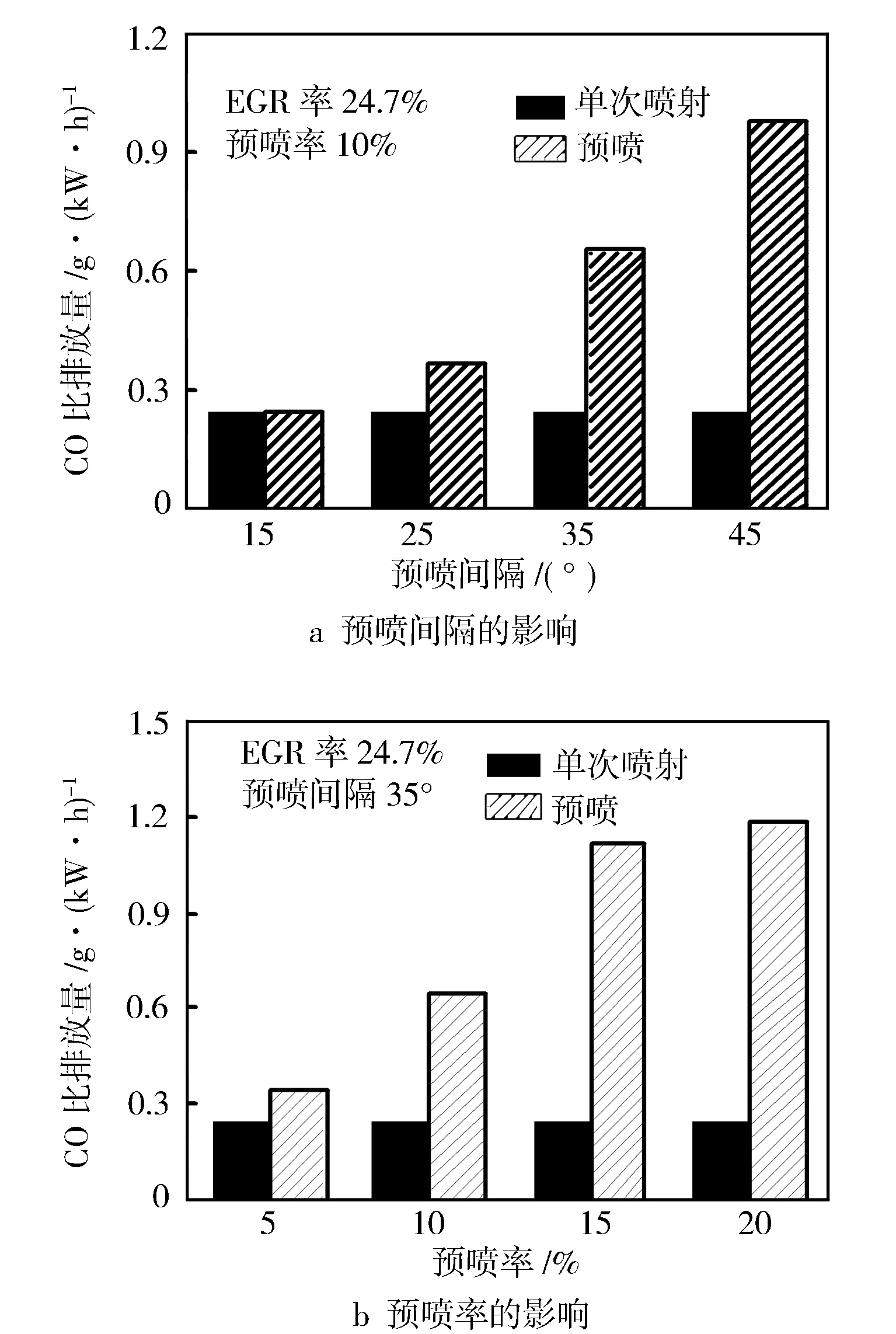

图7示出CO排放随预喷率和预喷间隔的变化。从图7可以看出,与单次喷射相比,采用预喷策略发动机的CO排放升高,且随着预喷间隔和预喷率的增大,CO排放升高。这是因为随着预喷间隔增大,滞燃期延长,部分混合气窜入气缸与活塞之间的狭隙,狭隙内温度较低,抑制了CO氧化成CO2。另外,预喷燃油由于缸内压力低发生湿壁现象而不能完全燃烧,导致CO排放升高。随着预喷率增大,狭隙效应和湿壁程度增强[16],因此CO排放进一步升高。

图7 预喷率和预喷间隔对CO排放的影响

图8示出预喷率和预喷间隔对THC排放的影响。从图8可以看出,THC排放趋势与CO排放相似。随着预喷间隔和预喷率的增大,窜入狭隙和气缸边界层的燃油量增加,此时缸内燃烧温度较低,淬火效应导致部分燃料燃烧不完全,使得THC排放升高。

图8 预喷率和预喷间隔对THC排放的影响

3 结论

a) 采用预喷策略后,放热分为预喷放热和主喷放热两阶段,随着预喷率增加,主喷放热率峰值降低,随着预喷间隔增大,主喷放热率峰值升高;

b) 采用预喷策略能显著降低最大压力升高率,在大预喷率和小预喷间隔工况下,最大压力升高率较小;

c) 增加预喷率,NOx排放降低,soot、CO和THC排放升高;增大预喷间隔,NOx排放无明显变化,soot排放显著降低,CO和THC排放升高;采取大预喷间隔策略可以同时降低NOx和soot排放;

d) 在小负荷下,采用大预喷率和小预喷间隔策略可以同时实现较高的热效率和较低的NOx排放。