脉冲气流条件下离心压气机入口流场测量研究

张恺悦,杨名洋,舒梦影,邓康耀

(上海交通大学机械与动力工程学院,上海 200240)

涡轮增压技术是提高推进系统升功率的重要方法之一[1]。离心压气机是增压系统的核心部件,其性能及气动稳定性对增压系统的性能以及发动机的运行都十分重要[2]。离心压气机运行与入口流场结构密切相关[3-6]。因此,离心压气机入口流场的测量对开展离心压气机性能,尤其是稳定性的研究十分关键。

目前已有部分针对压气机内部流场的试验研究。由于离心压气机结构紧凑,其流场的测量工作具有一定难度,一般采用特定的技术对压气机入口进行流场测量。Han等利用球形五孔探针测量了离心压气机入口进气道内的压力、气流角与速度分布,试验采取非对向与半对向测量结合的方法得到入口气流角[7],并利用数值仿真进行了验证,试验较为准确地测量了入口的总压、速度和气流角的分布。五孔探针可同时获得气流角、总压、静压以及速度等气动参数,但其常用于测量低速、定常不可压流场[8],而涡轮增压离心压气机中流场具有强烈非定常性,五孔探针难以适应高速瞬态测量要求。 Matthieu等[9]利用粒子成像技术(PIV)测量了离心压气机入口速度,比较了有无入口自循环扩稳处理对压气机入口流动的影响。Bhattacharya等[10]利用三维PIV技术测量了多级离心压缩机内部流场,该方法较为准确直观,但光路布置十分复杂。Fagan等[11-12]采用激光多普勒测速技术(LDV)测量了离心压气机叶轮流道在设计工况与近喘振点的流场,但其仅限单点测量,获得全场流动信息则较为困难。

涡轮增压器的离心压气机与内燃机进气歧管连接,导致压气机出口面临强瞬变背压条件[13]。因其结构紧凑、高频强非定常的流场特征,目前基于光学的和多孔探针的测量技术难以满足该条件下的流场测量。热线风速仪响应频率、测量精度均较高,对所测流场侵扰小,且易于实现自动步进,因而适用于紧凑空间内高频变化的强非定常三维流场[14-15]。因此,本研究通过自主研发全自动高频响步进流场测量装置,配合一维热线风速仪,同时开展离心压气机入口在稳态及脉冲背压工况下流场试验测量研究。

1 压气机性能与流动非定常测试平台

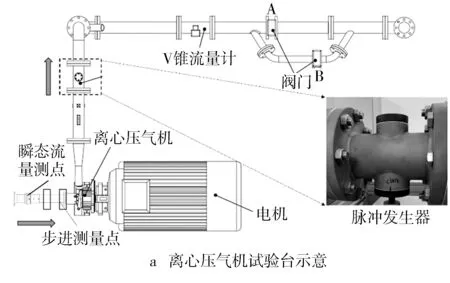

本研究采用上海交通大学离心压气机性能与内部流场非定常测试平台,试验台架结构如图1a所示,实物如图1b所示。离心压气机由功率132 kW的ABB变频电机驱动,压气机转速可达到90 000 r/min。出口段放置V锥流量计。出口主管与支管安装有2个阀门(A和B)用于试验时的压气机流量调节。主阀门(A)用于同一转速下系统流量的粗调,支管阀(B)用于流量的微调以调整压气机流量并捕捉压气机喘振点。试验所测离心压气机如图2所示。叶轮出口直径约为110 mm,无叶扩压器出口直径约为120 mm。试验台装配气流脉冲发生器,通过伺服电机带动内部阀片转动可产生用于研究模拟压气机出口段真实存在的脉冲背压。

图1 离心压气机试验台架

图2 离心压气机关键部件

压气机性能可以由所测的进出口流动参数获得。压气机进出口稳态压力由压力扫描阀PSI9116测得,其测量误差为±0.05%FS;稳态流量由出口管道布置的V锥流量计测得,其测量误差为±0.5%FS;进出口温度通过Pt100铂热电阻测量,其测量误差为±0.15 K;压气机进出口布置有HM90瞬态压力传感器,其测量误差为±0.4%FS;瞬态流量由入口处的一维热线风速仪测得,测量误差为±0.5%FS。具体瞬态流量测量方法在文献[16-17]中有详细报道。通过NI多通道高速采集卡可以实现各信号的同步采集,试验采样率根据压气机的工况设置为12~18 kHz,以获得压气机入口的流动结构变化。

2 离心压气机入口流场测量技术

选取离心压气机入口前一特定截面,利用自主研发的全自动流场步进测量装置以及一维热线风速仪探针对所选取的该截面测量点进行测量,制作截面完整速度分布云图,探明压气机在不同运行工况下入口流场畸变规律。

2.1 基于步进热线风速仪的非定常流场测量装置

如图3所示,热线风速仪流场测量装置主要架构分为两部分:底座支撑结构和组合测量结构。底座与试验台连接保证整个装置的稳定性。测量结构由周向及径向步进电机、旋转管道、热线风速仪探针、升降平台等部件组成。两个步进电机分别控制测量探针在径向及周向动作,可使旋转管360°转动;径向螺杆可带动升降平台上下移动,探针即可测量离心压气机入口截面任意点的流场信息。

图3 离心压气机入口流场测量装置

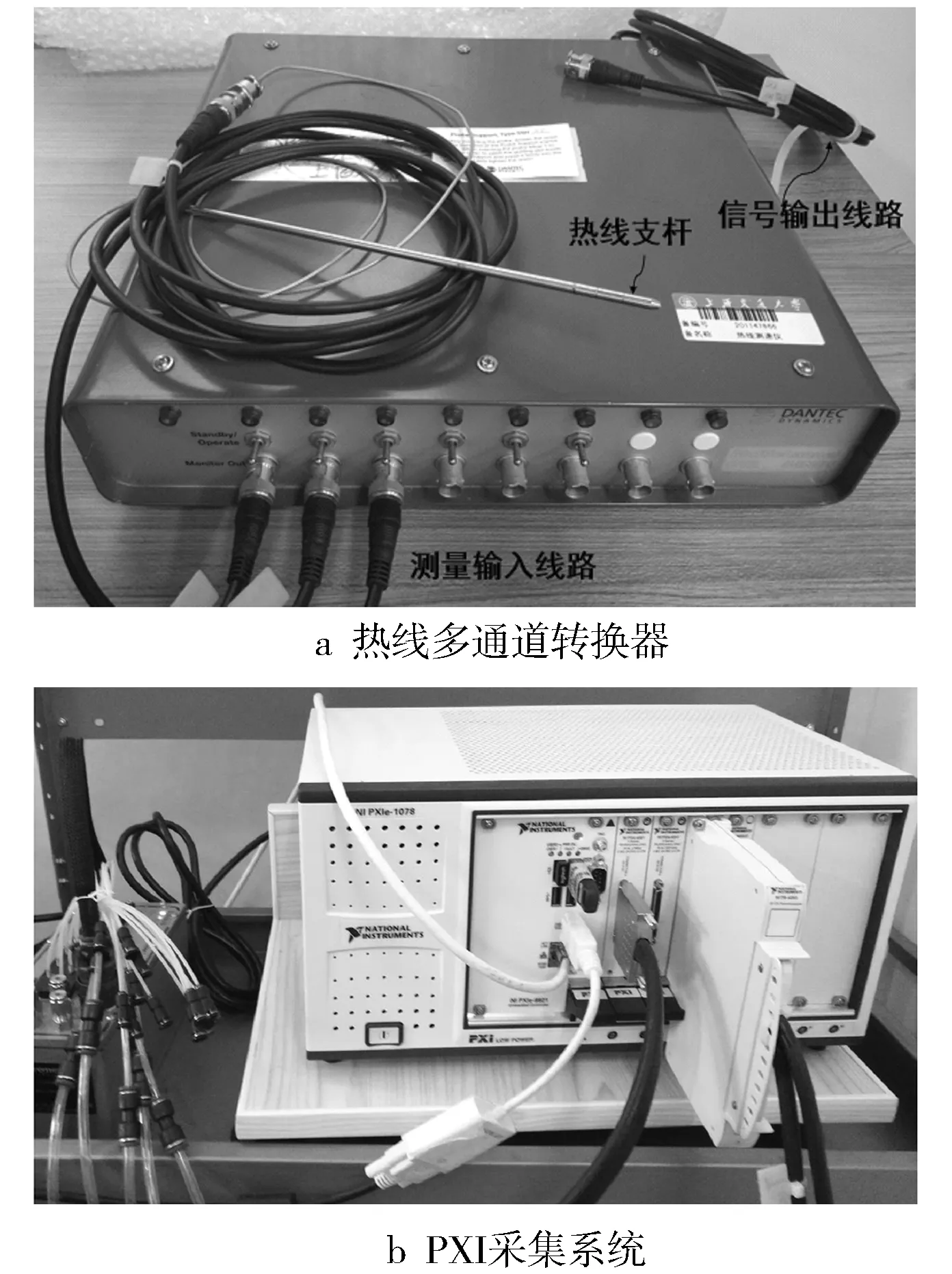

本研究采用Dantec一维恒温热线风速仪对压气机入口速度进行测量,恒温热线风速仪利用特制的通电金属丝与来流发生换热,在不同的流速下,金属丝与流体的换热量不同,内部电桥通过改变电压的方式使热线丝处于恒温状态,此时测量热线风速仪的电压信号便可获得相应的流体速度。热线探针与Dantec多通道转换器相连(见图4a),可实现6通道同时进行测量,同时带有温度通道及热敏电阻通道以保证测量的精度及稳定性。热线电压信号通过此转换器与NI采集卡相连,利用PXI采集系统进行数据采集(见图4b),实现与压气机性能参数采集的同步测量。

图4 试验采集系统

试验通过Dantec热线风速仪标定系统对一维探针进行标定,其内置限流器可通过改变流通面积将气流控制在1.46 m/s和53.4 m/s这2个恒定速度。通过采集这2个速度下的热线电压,并使用两点标定法绘制出速度与输出电压的曲线。使用5次函数拟合即可将采集信号转换为流动速度,平均标定误差小于0.26%。图5示出连续4日试验热线风速仪探针的速度-电压标定曲线。

图5 热线风速仪标定曲线

2.2 压气机入口流场测量方法

压气机入口流场测量截面距离叶轮入口110 mm,入口段管径为82 mm,本研究将该测量面均匀分为54个测点(见图6)。周向控制电机单次步进30°,径向控制电机单次步进9 mm。

测量开始后,旋转管沿周向运动,同时径向电机控制升降平台向下运动。待触发限位器后进行复位,实现周向及径向的初始位置标定。周向与径向均标定完毕后即开始一轮测量。热线风速仪探针进行第一个测点的测量,采集完毕后测量探针径向步进一个测点的距离,等待流场稳定后开始第二个点的流场测量,直至最后一个点测量完毕后进行径向复位。随后周向旋转30°,随即开始第二轮径向测量直至整周测量结束。测量流程见图7。

图6 离心压气机入口流场信息采集

图7 控制采集程序框图

图8 后处理程序框图

如图8所示,在后处理程序中输入相应的运行参数,在非定常工况中获得相应数量的完整波形,对该波形进行叠加、求平均及滤波处理得到一个完整周期的波形。将所有波形进行锁相对波后,即获得有效可用的原始数据,最后将该数据转换为流场云图。

3 结果分析

试验测量了离心压气机在40 000 r/min稳态工况下近堵塞流量点,最高效率点及20 Hz脉冲背压条件下近堵塞点入口流场分布。图9示出试验工况下压气机的性能曲线。稳态工况下离心压气机压比-流量线为一条平滑曲线。在脉冲背压条件下,压气机入口流量呈现包围稳态曲线的迟滞环。非稳态工况流量最低点为“A”,沿逆时针方向经过迟滞环平均流量“B”点后,到达最大流量点“C”,经过另一侧平均流量点“D”最终回到 “A”点,完成一轮循环。脉冲产生后,系统产生“充满-排空”效应。“A”—“C”为排空段,进入系统的流量低于离开系统的流量;而“C”—“A”则为充满段,进入系统的流量高于离开系统的流量。

图9 离心压气机性能曲线

图10示出40 000 r/min稳态工况下近堵塞流量点与最高效率点压气机入口速度分布云图。稳态工况下压气机入口近壁面位置气流速度较低,高速气流出现在中部位置。另一方面,压气机入口段截面的整体流场出现明显周向不对称现象,由图10a可见,分界线AB两侧流速差异较大。在压气机蜗舌下游方向速度较大,而上游的速度较小,此周向速

图10 稳态工况压气机入口速度分布

度分布畸变是由压气机蜗壳的周向几何不对称性导致的。高低速区域分界线以蜗舌为起点,沿直径延伸至入口截面另一侧。相比之下,非定常畸变效应不明显(见图10b)。

图11示出40 000 r/min,20 Hz脉冲背压条件下近堵塞流量工况点在同一迟滞环内最低流量点(“A”)、最高流量点(“C”)与平均流量点(“B”、“D”)入口速度分布云图。与稳态工况类似,脉冲背压工况下同样在压气机入口截面下方产生高速区,并出现周向非对称流场畸变。此外,在脉冲背压工况下,随着入口流量在迟滞环上的波动,入口平均流速产生显著变化,压气机入口截面平均流速首先急剧增加到达峰值后最终逐渐回到最小值,呈现出明显的周期波动性。其中“B”、“D”两点瞬时流量相同,但其速度及周向非对称畸变却明显不同:“B”点的速度及其非对称畸变强度高于“D”点。“A”时刻分界线两侧未出现明显差异,在 “A”—“C”“排空”阶段,分界线两侧速度差逐渐增大;在 “C”—“A”“充满”阶段,分界线两侧速度差逐渐减小。

图11 40 000 r/min,20 Hz工况压气机入口速度分布

4 结论

a) 压气机入口截面速度分布在近堵塞流量工况下出现明显周向非对称性,高低速区的分界线以蜗舌为起始点沿直径延伸至入口截面另一侧;而在最高效率点工况下,该分布非对称性明显减弱;

b) 20 Hz脉冲背压下离心压气机非定常性能与稳态工况性能曲线存在显著差异,离心压气机入口流量-压比曲线呈现一个围绕稳态曲线的迟滞环,且压气机入口流场存在显著的非定常特征:在排空阶段,流场存在较强的畸变分布,但在充满阶段该流场畸变特征明显减弱。