发动机高效冷却系统NEDC循环节能效果仿真分析

高腾麟,刘宇,徐小俊

(吉林大学汽车仿真与控制国家重点实验室,吉林 长春 130025)

随着我国汽车保有量的上升和油耗法规的日益严格,汽车的节能减排变得越来越重要[1]。冷却系统是发动机的重要组成部分,它的主要作用是使发动机工作时产生的热量及时散发出去,防止温度过高损坏发动机[2],其对发动机油耗和排放的影响也越来越受到人们的重视。现有的发动机冷却系统主要采用机械水泵、蜡式节温器和传统冷却风扇,而机械水泵和传统冷却风扇的转速无法和发动机转速解耦[3-4],会造成冷却系统的冷却强度无法与发动机所需要的冷却强度相匹配,从而导致过度冷却、冷却系统功耗过大[5-6]。

为了克服传统冷却系统的种种缺点,从冷却系统核心部件的改进入手,提出了使用电控部件,即电子风扇、电子节温器、电子水泵来取代传统冷却系统的机械部件,并通过Flowmaster软件搭建高效冷却系统仿真模型,评价其在NEDC循环工况下的节能效果。

1 发动机冷却系统台架试验及热平衡分析

所进行的试验主要有流量分布试验、冷却系统热平衡试验,以及散热器、水泵、风扇的单体试验。使用压力传感器、温度传感器、流量传感器来测量冷却系统中冷却液的压力、温度及流量;使用测功机测量发动机输出功率、扭矩、转速等参数。

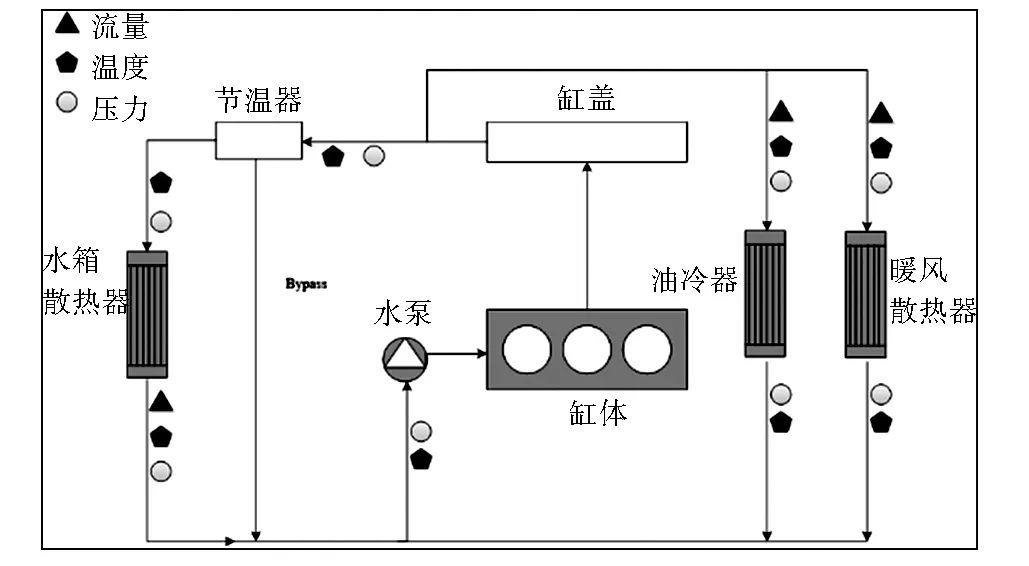

图1为冷却系统流量、温度、压力传感器的安装位置示意。

图1 压力、温度、流量传感器分布示意

1.1 冷却液流量分布试验

1) 发动机点火,改变负荷使水温稳定在(50±2) ℃,在节温器完全关闭的情况下,测量不同发动机转速时,冷却液流量的分布情况。

2) 发动机点火,改变负荷使水温稳定在(110±2) ℃,在节温器完全打开的情况下,测量不同转速时冷却液流量的分布情况。

主要关注散热器、暖风、油冷器、膨胀水箱的冷却液流量。使用Matlab编写程序,并使用一次方程对流量测量结果进行拟合,拟合结果见图2。从图2可以看出,几乎所有测量点都通过了直线。因此,在进行冷却系统仿真时认为流过暖风、散热器及油冷器的冷却液流量与转速成一次方的关系。

图2 不同零部件流量随转速的变化

1.2 各部件的流阻特性分析及单体试验结果

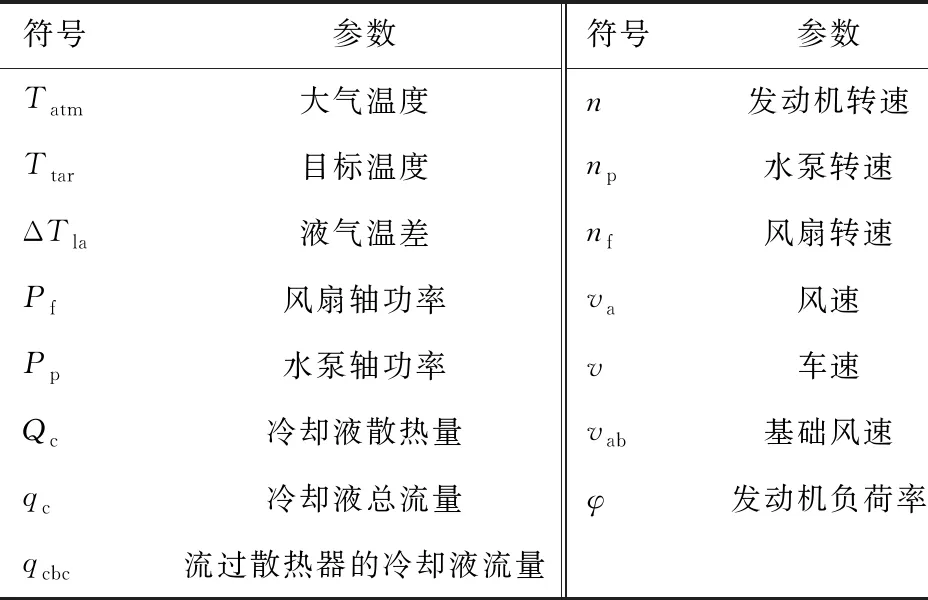

为了得到搭建冷却系统一维仿真模型所需要的各零部件的流阻特性,拟通过试验的方法来获取。本节所用参数见表1。

在节温器全开的情况下(冷却液出口温度为110 ℃)测量冷却系统不同部件两端的压力及冷却液入口流量,记录不同转速下的相关数据。使用Matlab对数据进行拟合,拟合的结果见图3。

表1 试验参数

图3 不同零部件的流阻特性曲线

对水泵、风扇、散热器逐一进行单体试验,研究散热器的散热特性以及风扇和水泵的功率特性,使用数学公式对试验结果进行拟合,拟合结果将会用于下文“电子风扇转速与电子水泵转速的最佳匹配组合”的求解。

根据冷却水泵的试验结果,在Flowmaster软件中创建水泵的Suter Head曲线及Suter Torque曲线。

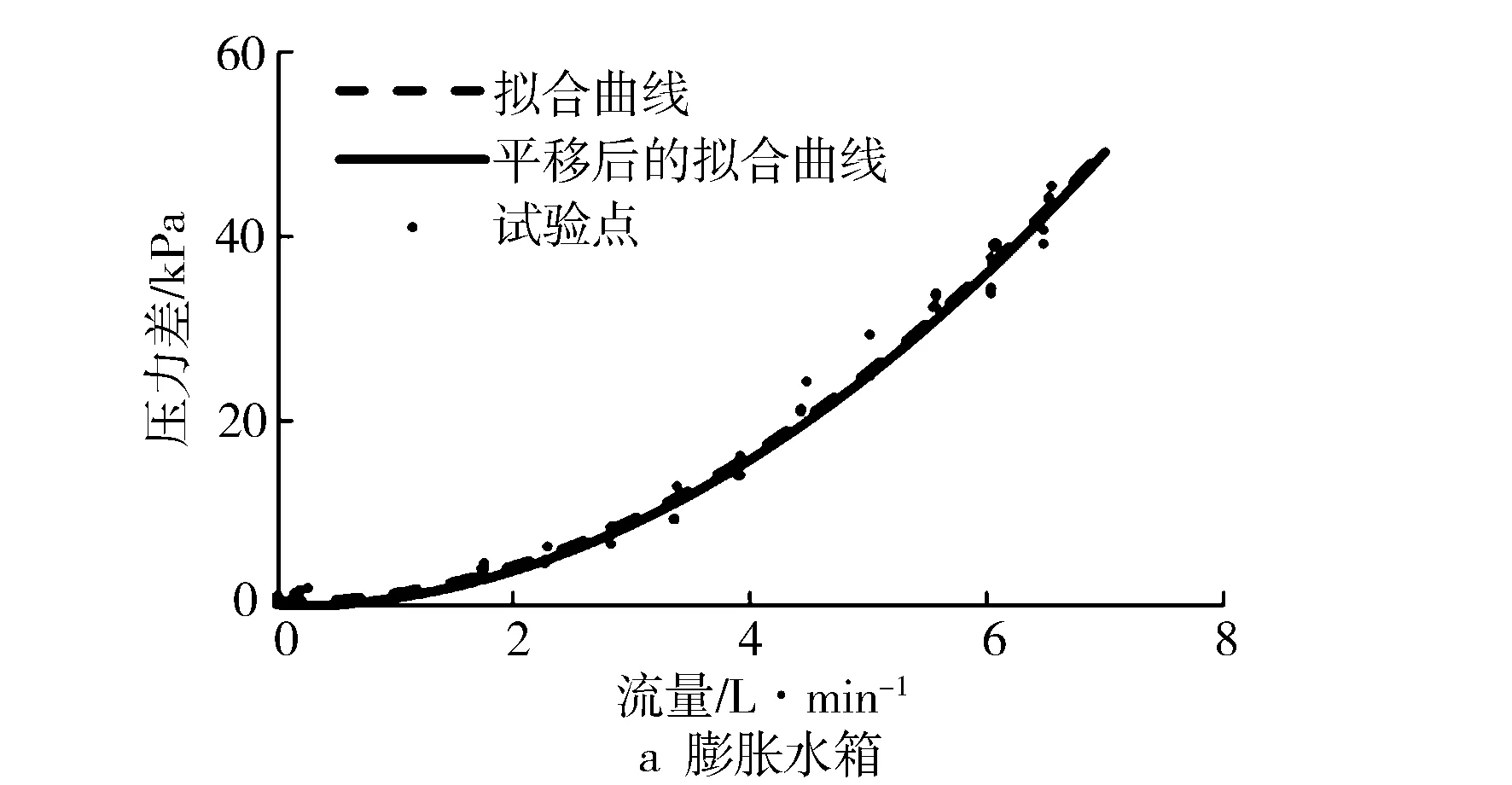

由试验得到在节温器全开状态下流过散热器的流量、总流量及水泵功率随水泵转速变化关系,结果见表2。

表2散热器流量、总流量及水泵功率随着水泵转速的变化关系

n/r·min-1np/r·min-1qcbc/L·min-1qc/L·min-1Pp/W8509359.8416.937.801 0001 10011.9920.3513.311 5001 65017.9331.9832.832 0002 20024.2843.4156.022 5002 75031.1154.8785.303 0003 30037.7466.35123.083 5003 85044.4177.80171.804 0004 40051.0989.242233.874 5004 95057.80100.684311.735 0005 50064.51112.12407.795 5006 05071.21123.57524.936 0006 60077.93135.02664.23

利用Matlab对数据进行拟合,拟合后的水泵轴功率、流过散热器的冷却液流量表达式为

(1)

qcbc=0.020 8np-2.472 9。

(2)

对于冷却风扇,由车载试验风速测试结果可知,当汽车速度小于70 km/h时,风扇的旋转增加了流过散热器的风速,风扇在一定程度上可以调节流过散热器的风速。当车速大于70 km/h时,风扇对风速的影响已经非常小了,所得到的结果与Ngy-Srun Ap针对一款紧凑型车的研究结论较为一致[7]。基于上述结果,在本研究中只有在车速小于70 km/h才对风扇的转速进行调节,车速大于70 km/h时风扇直接关闭。

定义基础风速为在车辆行驶过程中,当风扇不转时流过散热器的气流流速。实际上,基础风速与车速在数值上相等。风速及风扇功耗主要与车速及风扇转速有关[8],而且当风扇静止、基础风速vab为0时,实际风速与风扇功耗也为0,所以va=f(vab,nf),Pf=f4(nf,v)通过(0,0,0)点。因此建立方程:

(3)

(4)

式中:a,b,c,d,e以及f,g,h,i,j为两个模型的估计参数。

按照参考文献[9]中所提到的方法,结合实际的试验数据,并采用最小二乘法的拟合结果为

(5)

(6)

散热器的散热量主要与三个因素有关,即流过散热器的冷却液流量、风速、液气温差[10]。本研究通过正交试验法[11-12]研究了散热器散热量与以上三个因素之间的关系,根据参考文献[9],认为冷却液散热量Qc满足如下非线性回归模型:

(7)

根据试验数据进行拟合,拟合后的公式为

(8)

1.3 发动机热平衡试验

为了确定不同工况下冷却系统带走的热量,需要进行发动机热平衡试验。在发动机热平衡试验中,节温器保持完全打开的状态,同时采用台架散热器代替整车散热器,其他配置与整车一样,确保发动机内部冷却液流量分配与原发动机一致,确保系统压力在同一水平。在发动机进水管和台架散热器之间连接流量计,其他环路的流量计保持不变。

使用Matlab处理热平衡试验数据,对发动机进行热平衡计算,得到不同扭矩和转速下发动机传递给冷却液的热量(见图4)。

图4 不同扭矩和转速下发动机传递给冷却液的热量

2 高效冷却系统行驶控制策略研究

发动机暖机完成后,在NEDC循环工况下的控制属于行驶控制,下面对高效冷却系统行驶控制策略进行研究。

高效冷却系统的行驶控制涉及到电子风扇、电控水泵及电子节温器的综合控制。行驶控制分为以下两种情况。

1) 车速较低,发动机散热量大

需要使用电子风扇/电子水泵最小功耗MAP表控制以及电子节温器PID控制联合,此时风扇转速与水泵转速是由发动机散热需求、车速以及气液温差来决定的,通过计算得到节温器全开时不同散热需求、不同车速条件下,使冷却系统总功耗最小的风扇与水泵转速组合,并以MAP表的形式给出,电子风扇/电子水泵最小功耗MAP将在下文给出。加入电子节温器的PID控制是为了提高冷却液出水温度的稳定性,大部分情况下电子节温器全开。

2) 车速高,发动机散热量较小

当汽车车速较高时,流过散热器的空气流速较大,风扇对空气流速的影响变得很小,此时为了减小风扇功耗,风扇可以停止转动。

2.1 电子节温器的PID控制

电子节温器的控制原理见图5,其中,Ted为设定的发动机出口冷却液温目标温度,Te为实际测得的温度,ETe为与目标温度通过比较器获得的偏差信号。控制器根据偏差信号按照一定的控制策略计算出对应的控制量,通过控制节温器(高效冷却系统使用三通阀代替)开度来控制冷却液流过冷却系统的大、小循环流量,使发动机冷却液出水温度控制在一个恒定值。使用温差信号作为输入,以流过散热器的冷却液流量作为输出,可以很好地控制冷却液温度为恒定。

图5 电子节温器的PID控制

使用PID控制的电子节温器可以使冷却液更快地达到设定的温度,同时对冷却液温度的控制也更加精确,减小了冷却液温度的振荡。

2.2 电子风扇转速与电子水泵转速的最佳匹配组合

在车速较低、发动机散热量大时,发动机稳态工况下散热量是一定的。节温器全开且车速不变时,在散热量相同的情况下,水泵转速与风扇转速组合有很多种。为了减少附件功耗,需要找出使冷却系统总功耗最小的水泵转速与风扇转速组合。

由于电子水泵和电子风扇是高效冷却系统最主要的耗功元件,所以认为冷却系统的总功耗Pc为水泵和风扇的功耗之和:

据美方官方统计,2017年中国对美国出口金额为5056亿美元,而美国对中国的逆差金额为3752亿美元,导致许多持零和博弈观点的美国政界人士强烈不满,近年来从倡导“自由贸易”调整为仅维护本国利益的“贸易保护主义”,这对中国经济社会发展产生诸多不利影响。

Pc=Pf+Pp。

(9)

因此,在车速与发动机实际所需的散热量一定的条件下,冷却系统总功耗与冷却液流量qc和风扇转速nf有关,由于qc只与np有关,则Pc可以表示为

Pc=f1(nf,np)。

(10)

冷却系统目标函数可表示为

min(Pc)=min(f1(nf,np))。

(11)

由于水泵转速与风扇转速有一定的调节范围,因此,上式的约束条件为

(12)

设定环境温度为30 ℃,环境压力为0.1 MPa,风扇转速在区间0~2 600 r/min内,水泵转速在900~5 000 r/min内。根据上述表达式和条件通过Matlab的fmincon函数,求解出在车速与发动机散热需求确定时,使冷却系统附件功耗最小的风扇转速与水泵转速的最优组合,并求解出水泵的功耗、风扇的功耗以及总功耗。

3 冷却系统仿真模型搭建及验证

3.1 基于Flowmaster的冷却系统仿真模型搭建

将核心零部件的流阻特性曲线和通过热平衡试验得到的发动机传递给冷却液的热量MAP图输入到Flowmaster软件中,得到冷却系统一维仿真模型(见图6)。

图6 冷却系统模型

图7示出节温器全开状态下各个部件的冷却液流量随转速的变化情况。图8示出节温器全开状态下各个部件冷却液入口压力随转速的变化情况。由图可见,仿真值与试验值误差均在5%以内,说明所建立的冷却系统仿真模型具有较高的精确度。

图7 各个部件流量的仿真值与试验值的对比

图8 各个部件冷却液入口压力仿真值与试验值对比

3.2 高效冷却系统设计及建模

本研究建立的仿真模型通过控制器元件根据实际需要来控制风扇、水泵的转速,利用控制器控制三通阀的开度来替代原有的蜡式节温器,使用控制器对流量源进行控制,模拟汽车前进过程中形成的基础风速。建立的高效冷却模型见图9。

图9 高效冷却系统模型

Master Controllers控制器中设置有高效冷却系统控制程序,主要在NEDC循环工况下按照冷却系统功耗最小原则输出水泵转速与风扇转速。

4 NEDC工况下附件功耗的对比分析

4.1 NEDC循环工况的相关特性参数

图10 车速随时间变化曲线

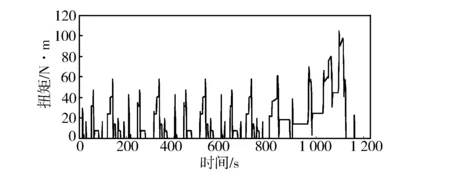

根据整车参数可以计算得到NEDC循环工况下,发动机输出转速与扭矩随时间的变化关系曲线(见图11和图12)。

图11 发动机输出转速

图12 发动机输出扭矩

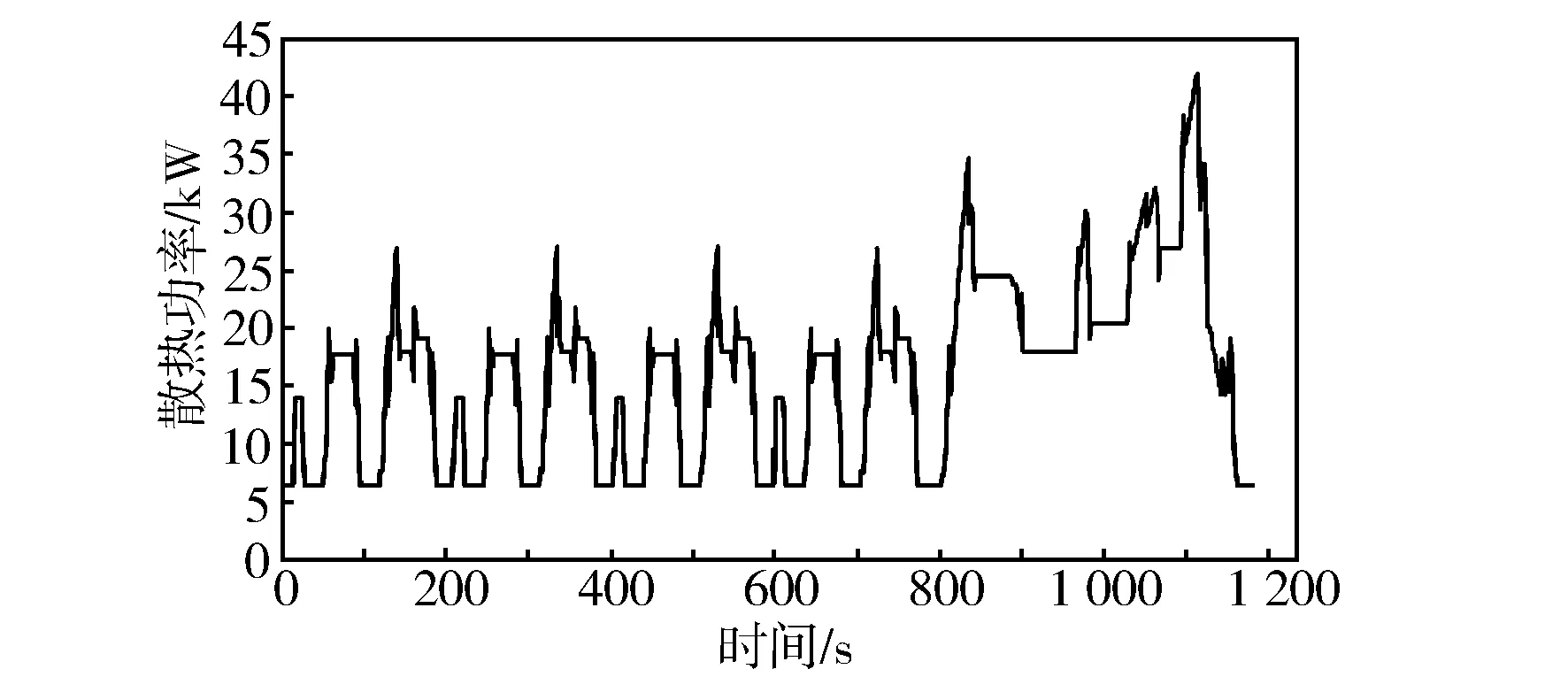

根据已经求解出的NEDC循环工况下发动机输出转速与扭矩随时间的变化关系,以及根据发动机热平衡试验求解出的不同转速与扭矩下发动机传递给冷却液的热量,通过计算可以得到在NEDC循环工况下发动机散热功率随时间的变化曲线(见图13)。

图13 发动机散热功率

4.2 原机与高效冷却系统附件功耗对比

发动机在NEDC循环工况下的控制属于行驶控制,高效冷却系统将按照行驶控制来对汽车冷却系统进行控制(MAP表+节温器PID控制)。

原机冷却系统使用机械式水泵,同时使用两级可调的风扇:低速挡开启温度为103 ℃,关闭温度为98 ℃;高速挡开启温度为108 ℃,关闭温度为103 ℃。高速挡转速为2 600 r/min,低速挡为1 300 r/min。而高效冷却系统根据上文得到的电子风扇/电子水泵最小功耗MAP,实现在NEDC循环工况下水泵与风扇所消耗的总功量最小。

图14示出NEDC循环工况下,高效冷却系统中电子水泵与原机冷却水泵转速的对比。从图中可以看出,高效冷却系统电子水泵的转速几乎都比原机冷却系统的机械水泵转速低,这是因为原机的机械水泵无法与发动机的转速解耦,在某些工况下转速过高,造成功率浪费,同时会使冷却强度超过实际需要的冷却强度。当车辆行驶在车速较高的郊区工况时,高效冷却系统的电子水泵转速一直比较低,因为在车速较高的郊区工况下,较大的空气流速会增强散热器的散热能力,这时就需要通过减小冷却水泵的转速来控制冷却液的流量,在避免过度冷却的同时减小水泵的功耗。

图14 原机与高效冷却系统水泵转速对比

图15示出高效冷却系统电子风扇与原机风扇转速对比。从图中可以看出,原机风扇转速仅两级可调,而高效冷却系统的风扇转速是随需求无级可调的,其在大部分情况下都比原机冷却风扇转速低,这就减小了风扇的功耗。当汽车行驶在车速较高的郊区工况时,风扇转速都为0,这是因为当车速大于70 km/h时,风扇转速对空气流速的影响较小,而且此时较高的车速会增加空气流速,冷却强度也增大,风扇转动只会增加功耗。

图15 原机与高效冷却系统风扇转速对比

通过仿真分析,得到了高效冷却系统与原机冷却系统在NEDC循环工况下的水泵功耗及冷却风扇功耗随时间的变化关系(见图16和图17),从图中可以看出,高效冷却系统的电子水泵和电子风扇节能效果显著。

图16 原机与高效冷却系统水泵功耗对比

图17 原机与高效冷却系统风扇功耗对比

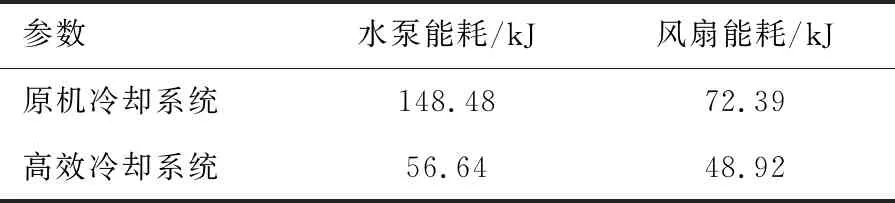

为了更直观地对比整个NEDC循环工况下原机与高效冷却系统附件总能耗,计算出了风扇与水泵的总能耗(见表3)。

表3 原机与高效冷却系统能耗对比

由表3可知,在整个NEDC循环工况下,高效冷却系统的水泵总能耗与风扇总能耗都小于原机冷却系统,整个循环中电子水泵较原机机械水泵节能61.18%,而电子风扇较原机风扇节能32.24%,综合来看,节能效果达到了40.85%。

5 结论

a) 高效冷却系统的电子水泵转速大部分情况下比原机的机械水泵转速低,主要原因是原机的机械水泵转速无法与发动机的转速解耦,不能实现转速的精确调节;

b) 在NEDC循环的郊区工况下,高效冷却系统与原机冷却系统的风扇转速都为0,这是因为较高的车速使经过散热器的空气流速较大,冷却系统的散热能力是过剩的,无需风扇工作;

c) 通过仿真分析,在整个NEDC循环工况下,高效冷却系统的附件能耗较原机冷却系统减小了40.85%,其中电子风扇能耗比原机风扇能耗减小了32.24%,电子水泵能耗较原机的机械水泵能耗减小了61.18%,高效冷却系统的节能效果显著。