地铁车载蓄电池箱结构的优化研究*

樊智敏,赵梓连

(青岛科技大学 机电工程学院,山东 青岛 266061)

0 引 言

蓄电池是地铁车辆辅助系统中的重要设备,蓄电池箱是蓄电池的承载构件,其结构的优劣影响列车运行安全和可靠性,因此,对此类设备的结构进行优化有重要意义。

目前,大多数学者对车辆多数车载设备的结构进行了优化研究工作,主要集中在对单个结构的单一优化方法,或者是对优化方法的扩展。PARK等[1]建立了减轻转向架质量为目标函数,利用人工神经网络逼近疲劳强度的约束函数求解目标函数,最终实现了转向架的轻量化设计;JIN Hong-yu等[2]提出了一种模态分析与拓扑优化相结合的加劲肋设计方法,采用基于拓扑优化的实体各向同性材料加罚(SIMP),得到了工作台底座的初始优化结构,通过数量和尺寸优化,对加劲肋的布置进行了改造,最终工作台底座的固有频率提高了10%以上,质量下降了11%;周克民[3]介绍了结构拓扑优化的一些基本概念和主要问题,并阐述了各种数学优化求解方法的基本原理;焦洪宇等[4]提出了一种基于变密度理论固体各向同性微结构材料惩罚模型法的周期性拓扑优化方法,保证优化结构得到周期性的拓扑形式;蒲栋[5]基于IEC61373标准工况对地铁蓄电池箱进行了疲劳寿命分析,得到该地铁列车用蓄电池箱结构强度远远符合标准要求,有很大的优化空间;张涛等[6]针对高速列车车辆零部件安全性能逐步提高的问题,基于静强度分析,采用临界面法Brown-Miller模型对轴箱体进行了疲劳寿命预测,然后采用变密度法对轴箱体进行了优化设计,箱体减重了8.43%;聂春戈等[7]采用变密度法,建立了以结构的总柔度为目标函数,体积为约束的拓扑优化模型,对列车转向架轴箱转臂结构进行了减重设计;魏静等[8]基于SIMP及应变能理论,应用拓扑优化和形状优化方法对动车齿轮箱箱体结构进行了优化,有效地提高了齿轮箱的刚度和强度;高月华等[9]基于子结构法,利用OptiStruct求解器对动车组设备舱支架结构进行了优化,优化结果使刚度和强度有较大的提高,而且支架结构减重了约25%;王倩等[10]针对蓄电池箱常见箱门变形和密封不严等问题,对箱门的结构进行了优化;李永华等[11]将可靠性理论与模态优化相结合,进行了动车组蓄电池箱结构可靠性分析,优化后箱体和车体不发生共振的概率为98.64%;兰凤崇等[12]结合整车多工况多体动力学分析,通过确定各工况的最优权重系数,进行了车身综合目标优化设计,使车体刚度和前六阶频率均有提高。

本文以某地铁车辆蓄电池箱为优化对象,采用拓扑优化、尺寸优化和形貌优化3种优化方法相结合的方式进行优化。

2 蓄电池箱有限元分析

该型地铁车辆蓄电池箱主要由箱体框架、蒙板、加强筋、电池小车、箱门、控制箱和蓄电池组成。为确保整体的力学性能,本文对结构进行静强度和模态分析。

本文利用HyperMesh软件对蓄电池箱进行有限元网格划分,有限元模型如图1所示。

图1 有限元模型

蓄电池箱有限元模型的网格单元类型为壳单元,以四边形单元为主,整个有限元模型节点总数为317 832,单元总数为311 028。蓄电池箱内部电器件按照各自重量采用质量单元进行模拟,螺栓铆钉采用beam单元进行模拟,其余连接处均采用耦合约束进行简化。

根据EN 12663:2010《Railway applications-Structural requirements of railway vehicle bodies》标准,本文对蓄电池箱建立5个静强度计算工况,静强度计算工况如表1所示。

表1 静强度计算工况

g—重力加速度,取值为9.81 m/s2

根据EN 12663-1:2010的规定,蓄电池箱材料评估所规定的安全系数如表2所示。

表2 EN 12663-1:2010规定的安全系数

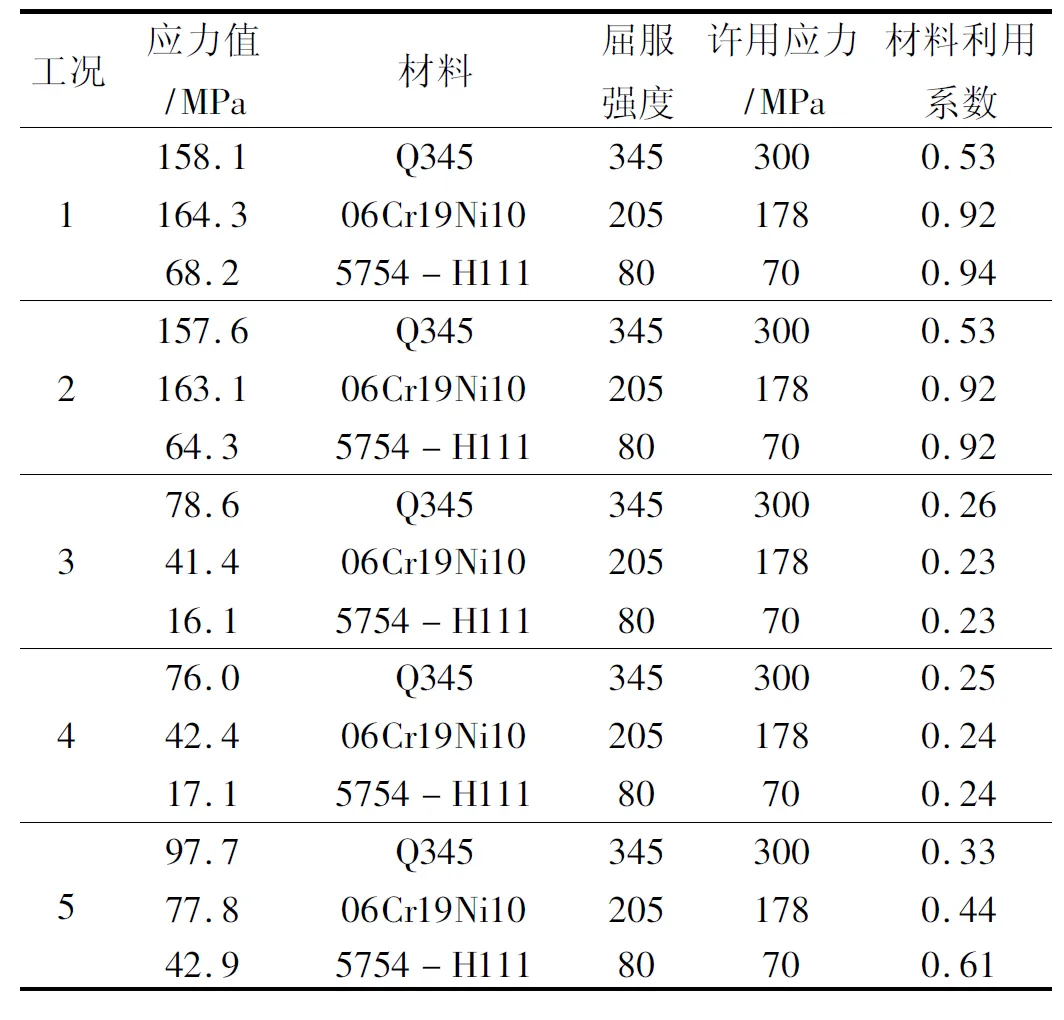

求解器采用OptiStruct,静强度结果如表3所示。

表3 静强度计算结果

表3中,许用应力相对于屈服强度,其安全系数为1.15。根据箱体静强度计算结果可知,工况一所受环境最为恶劣,箱体框架和加强筋材质为Q345,材料利用系数为0.53,材料没能得到充分的利用,因此,对该部分进行结构优化研究具有重要意义。通过研究使其结构应力分布均匀,可提高材料利用率,进而达到轻量化的目的。

模态计算结果如表4所示。

表4 模态计算结果

根据表4结果可知,箱体一阶固有频率为18.9 Hz,为了避免车载电器设备与车体发生共振,需对振动较大位置蒙板后板进行优化。根据列车标准,提高一阶固有频率为20 Hz以上。

3 蓄电池箱结构优化

3.1 加强筋拓扑优化

根据箱体静强度分析结果,在进行拓扑优化过程中,笔者只考虑对加强筋结构影响最大的工况(第一工况),建立拓扑优化数学模型[13]如下:

(1)

式中:xi—设计区域的单元密度,其值在0~1之间;V0—加强筋的总体积;σ—材质Q345的应力值;Di—加强筋结构焊缝处的最大疲劳损伤值。

为消除优化结果中细小的传递路径,需确保结构最小尺度大于最小成员尺寸,即设置最小成员尺寸要求,从而得到比较均匀的材料分布。基于给定的拓扑优化模型,笔者应用HyperMesh中OptiStruct求解器进行求解。

经过113次迭代得到最优结果,加强筋拓扑结果和优化结果如图2所示。

图2 加强筋拓扑优化结果

针对连续体结构拓扑优化问题,应力约束零阶近似为一个总的求解策略,在迭代寻优中还需执行其他的策略,用以配合寻优过程的有效进行。这些策略包括[14]:单元删除原则、机构判断准则、删除率的自适应调整准则、射线步调整准则、收敛准则。

根据上述拓扑结果云图,综合考虑5个准则的约束要求,新优化的加强筋结构保留密度值大于0.3的部分,保留之后模型优化结果在满足静强度的条件下,达到轻量化的目的。

3.2 箱体框架尺寸优化

针对主框架结构,笔者以板厚为设计变量,以许用应力为约束,建立优化数学模型[15]:

(2)

式中:xi—设计变量,既主框架结构的各个板厚;M—梁的总质量;σ—材质Q345的应力值;ximin,ximax—设计变量上、下限。

设计变量信息如表5所示。

表5 设计变量信息

基于给定的尺寸优化模型,经过4次迭代得到的主框架优化云图如图3所示。

图3 主框架优化云图

图3中,标记变量为对应各个梁优化后的结果。优化结果显示:除变量x3厚度不变外,其他梁厚均可减薄,框架总重减少47.4 kg。

3.3 优化后箱体静强度校核

根据加强筋和主框架结构优化的结果,本文建立优化后的有限元模型,并对其进行静强度和模态校核。

优化前、后的静强度结果对比如表6所示。

表6 优化前后静强度结果对比

优化前、后的模态结果对比如表7所示。

表7 优化前后模态结果对比

由表(6,7)可知:优化后模型所受最大静强度为222.6 MPa,位置在材质Q345上,在安全范围内,材料利用率显著提高;加强筋结构和主框架结构共减重50.2 kg,约占框架结构的31.5%,实现了主框架结构的轻量化。

但优化后由于加强筋尺寸和主框架厚度的减少,蓄电池箱一阶固有频率降低,车载电器设备与车体极易发生共振,需进一步对模态低的蒙板后板进行形貌优化,以提高箱体的一阶固有频率。

3.4 蒙板形貌优化

形貌优化是提高结构机械性能的常用方法,本文用该方法来提高箱体的一阶固有频率,减少振动及变形。

蓄电池箱体模态降低主要是由于底板的振动,本文对蒙板底板进行形貌优化。

选定形貌优化的起筋参数,起筋参数说明如图4所示。

图4 起筋参数说明

起筋各参数与网格尺寸相关,网格尺寸为10 mm,起筋宽度设定为20 mm,起筋高度设定为10 mm,起筋角度为60°;蒙板向上或向下起筋[16]。定义蒙板频率和柔度为响应,蒙板频率响应定义为约束,柔度最小为优化目标函数。

笔者经过4次迭代得到最优结果,再根据优化结果云图对优化设计部位进行起筋。

蒙板形貌优化结果和起筋后模型如图5所示。

图5 蒙板形貌优化结果非黑色区域—形貌优化设计空间

图5中,蒙板中间部位起筋高度最大为10 mm,逐步向边缘部位过度,整个蒙板后板共起筋4块区域。

笔者建立新的有限元模型进行模态计算对比,结果表明,优化后一阶固有频率为20.7 Hz,满足列车行驶时所受冲击振动的要求,大大降低了与车体产生共振的几率。

4 疲劳强度校核

垂直于焊缝的强度利用系数为:

(3)

平行于焊缝的强度利用系数为:

(4)

焊缝剪切强度利用系数为:

(5)

式中:σ‖zul,σ⊥zul,τ∥zul—许可疲劳强度特征值,其值均小于1(对于板厚2 mm≤t≤10 mm有效,该值根据DVS 1612:2009计算得到,与焊缝类型、板厚、屈服强度等因素相关)。

焊缝合成疲劳强度利用系数UFeqv为:

UFeqv,weld=

(6)

焊缝最大利用系数表示为:

UFmax,weld=max{UFσ⊥,UFσ‖,UFτ‖,UFeqv,weld}

(7)

由于该结构焊接质量等级为CPC2,根据DVS 1612:2009德国标准,焊缝疲劳强度利用系数满足:UFmax,weld≤1.0。

根据焊缝疲劳强度评估标准,笔者对优化后蓄电池箱结构焊缝的疲劳强度进行评估,评估内容包括UFσ⊥、UFσ∥、UFτ∥、UFeqv,weld焊缝疲劳强度。

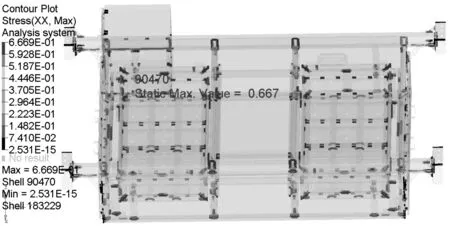

焊缝疲劳强度系数如图6所示。

图6 焊缝疲劳强度系数

计算得到焊缝疲劳强度的最大利用系数UFmax=0.667,小于评估标准要求的1.0,由此可见能够满足焊缝疲劳强度的要求。

5 结束语

车载电气设备采用轻量化设计是趋势,本文采用变密度法建立蓄电池箱拓扑优化的数学模型,结合尺寸优化和形貌优化方法,进行了优势互补,实现了蓄电池箱结构的轻量化;优化后的结构减重50.2 kg,占原主框架结构的31.5%;箱体的一阶固有频率达20 Hz以上。

由于拓扑优化只考虑了危险系数最大的两个工况,今后将可以对其进行多工况、多目标的拓扑优化。