基于BP神经网络的齿圈装夹变形预测研究*

韩 军,张 磊,段荣鑫,王 静

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

0 引 言

某特种车辆上的行星减速器齿圈,实际加工装夹时受装夹力作用,导致齿圈毛坯产生装夹塑性变形,后续插齿加工时产生加工误差,对加工完成后的齿圈齿形精度产生影响。对于齿圈这样的环类零件,由于其可旋转的特殊结构,装夹中装夹力的位置布局和加载顺序对齿圈装夹变形的影响较小,而针对齿圈装夹力的大小和径向最大装夹变形进行研究很有必要。

为研究齿圈装夹力与径向最大装夹变形之间的关系,并为后续的装夹参数优化提供数据基础,有必要研究建立基于BP神经网络的齿圈装夹变形预测数字化模型[1]。

秦国华等人[2-3]针对航空薄壁零件,采用神经网络和遗传算法的方法对装夹布局进行了预测、控制与优化;陈蔚芳等人[4-7]则对薄壁件装夹变形的分析与控制和加工参数优化及仿真技术进行了相关研究;LIU Shao-gang等人[8]通过有限元仿真,计算了薄板件的装夹变形,然后以最小化最大装夹变形为目标,建立了定位元件位置的优化模型及其非线性规划求解方法;陈远玲等人[9]应用人工神经网络,对高速铣削淬硬钢的切削力进行了预测研究。

在智能化大数据加工制造大环境下,探索利用Abaqus有限元仿真加BP神经网络技术,建立齿圈装夹变形预测数字化模型的新方法,利用数学统计学的方法进行齿圈装夹变形预测,可为智能化大数据加工制造环境下的齿圈装夹变形预测,及装夹参数优化提供新的方法和思路。

笔者将根据实际的装夹情况,采用Abaqus有限元仿真技术建立齿圈装夹仿真模型,来快速获取装夹力和装夹变形的数据样本,进而通过基于BP神经网络的齿圈装夹变形预测数字化模型,来准确地预测出给定装夹力下的齿圈径向最大装夹变形,为后续通过优化装夹参数的研究提供准确数据。

1 齿圈装夹变形的有限元分析

某机械制造厂所加工的薄壁齿圈零件,其齿圈外径260 mm,高79 mm,插齿加工后壁厚8.5 mm。

加工现场齿圈的实际装夹情况如图1所示。

图1 齿圈的实际装夹情况

图1中,齿圈径向分别采用3个沿圆周均匀分布的定位块和夹紧块进行定位和夹紧。

1.1 齿圈装夹方案的约束条件

为了准确合理地进行装夹变形的有限元仿真分析,本文首先需要根据实际的装夹情况,建立合理的装夹方案约束条件。在装夹过程中,齿圈与夹具之间需要满足静力平衡约束、滑移约束及接触约束条件,以保证齿圈装夹方案的有效性。

(1)静力平衡约束。装夹的稳定性直接影响工件最终的加工精度。工件稳定性的充要条件是静力平衡条件,即合力与合力矩均为0,力和力矩均处于平衡状态。

静力平衡条件方程组如下:

(1)

式中:FRu—定位u处的支反力;FPv—第v个夹紧元件处的装夹力;Ffw—夹具与工件之间的摩擦力;Fc—切削力;G—重力;T—切削扭矩;r—下标相对应的力的位置矢量。

式(1)中两式均为矢量计算式,结果表示矢量和。实际加工中,工件受力情况复杂,插齿加工为动态加工过程,伴随着一定的随机因素,这里将其简化为准静态状态,即某一瞬时的静力平衡状态。

(2)滑移约束。实际加工中,工件与夹具之间不能发生相对滑移,即要有一定的摩擦力。

每个夹紧元件处的滑移约束条件可表示为:

(2)

(3)接触约束。实际加工中,工件与定位和夹紧元件不能发生脱离,故所有的定位支反力FRu和装夹力FPv都必须大于0;且装夹力的法向分量必须指向齿圈,即装夹力P与齿圈夹紧面的外法线矢量N的点乘必须小于0,以确保加工中夹具与齿圈始终保持接触,且不破坏定位。

接触约束可以表示为:

FRu>0;FPv>0;P·N<0

(3)

1.2 齿圈装夹变形的有限元仿真模型

本研究主要使用Abaqus 6.14建立齿圈装夹变形的有限元仿真模型,研究齿圈径向夹紧处的最大变形位移。

(1)几何模型。对实际装夹方案进行适当简化,根据工件的实际装夹尺寸,笔者使用三维建模软件UG建立齿圈装夹的几何模型,并导入到Abaqus中,进行有限元仿真变形分析;

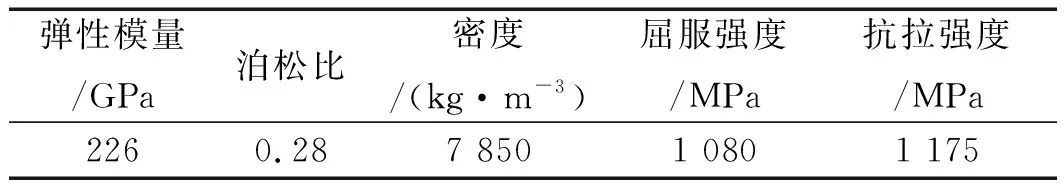

(2)材料属性。齿圈的材料为20Cr2Ni4A优质合金钢。

室温下齿圈材料属性如表1所示。

表1 齿圈材料属性

由于夹具的刚性远大于工件,分析时可将其设置为刚体;同时,由于其接触过程中不发生变形,只考虑齿圈的径向变形即可;

(3)接触设置。接触是相对复杂的过程,本文通过面与面的接触形式来仿真整个齿圈装夹的作用过程,选择有限滑移公式,并且为接触面区域之间设置0.01的容差,Abaqus将调整区域内的从面精确地移动到与主面接触的位置,保证夹具与齿圈之间良好的夹紧接触,避免夹具与工件之间发生大的滑动[10];

(4)网格划分。为齿圈部件划分网格时,考虑到采用接触分析且工件形规则,笔者合理划分六面体结构网格,选择常用于接触分析的三维应力线性单元,单元类型为八结点线性六面体单元(C3D8R),共划分136 800个单元;

(5)仿真结果。根据现场实测得的装夹力14.7 N施加载荷,合理设置边界条件。

求解计算后,齿圈的装夹变形仿真结果如图2所示。

图2 齿圈的装夹变形仿真结果

图2中,齿圈的径向变形主要集中在夹紧元件与齿圈的接触位置,最大变形量为3.252×10-5mm。在后续的插齿加工中,该装夹变形量会影响到齿圈的插齿加工齿形精度。在高速啮合工作转动时,只有良好加工精度的齿圈,才能稳定地运转,且寿命良好。

基于以上齿圈装夹变形的Abaqus有限元分析模型,笔者将装夹力的大小及其引起的齿圈最大装夹变形仿真值,作为齿圈装夹变形预测数字化模型的训练样本和预测样本。

2 齿圈装夹变形的BP神经网络预测

BP神经网络具有良好的预测精度、非线性泛化能力、信息处理能力以及学习能力。基于上述齿圈装夹变形的有限元模型,笔者通过多次Abaqus有限元仿真分析,得到齿圈装夹力及其最大装夹变形的训练样本数据,然后通过MATLAB神经网络工具箱,建立基于BP神经网络的齿圈装夹变形预测数字化模型。

2.1 BP神经网络模型结构

(1)BP神经网络模型。BP神经网络是一种按误差逆传播算法训练的多层前馈神经网络。

其模型结构如图3所示。

图3 BP神经网络模型结构

BP神经网络模型的拓扑结构主要由输入层、隐含层和输出层组成,其模型结构设计主要包括以下几方面内容:输入层和输出层的神经元个数选择;隐含层层数以及神经元个数选择;训练函数、学习函数和传递函数等BP神经网络的主要函数选择;训练迭代终止条件设置等。

笔者选择常用的单隐含层BP神经网络结构来构建齿圈装夹变形预测的数字化模型。

(2)BP神经元模型。BP神经网络主要靠BP神经元实现处理信号、进行叠加计算,并确定输出的功能,实现输入与输出之间的非线性映射。

其模型如图4所示。

图4 BP神经元模型

BP神经元模型的抽象数学模型为:

(4)

式中:x—BP神经元的输入;w—权值;b—阀值(偏差);f—传递函数;y—输出。

BP神经元的传递函数f一般设置为非线性函数,最常用的有对数S形函数logsig和正切S形函数tansig两种,即:

(5)

2.2 BP神经网络的训练过程

神经网络的训练过程相当于一种特殊的函数逼近或拟合过程,如图5所示。

图5 BP神经网络的训练过程

图5中,训练样本从输入层经隐含层到输出层逐层处理计算得到输出值,与期望值相比获得误差,不满足迭代终止条件时,误差反向传播,由输出层经隐含层到输入层,逐层修改各层之间的连接权值和阀值,以减小误差,重复上述计算过程,直至满足BP神经网络的迭代终止条件为止。

常用的迭代终止条件有:(1)达到给定的训练精度;(2)达到限制迭代次数。

2.3 BP神经网络训练算法

BP算法通过最优化BP神经网络各层神经元之间的权值和阀值,不断减小训练误差,使得神经网络的输出尽可能地接近目标输出,以达到训练学习的目的。BP神经网络训练算法的流程以及部分简化计算公式如下:

(1)初始化权值和阀值

在区间[0,1]之间,随机选取输入层到隐含层的权值和阀值wp和bp、隐含层到输出层的权值和阀值wt和bt;输入层、隐含层和输出层BP神经元个数依次是u、m、v。

(2)随机选取一组训练样本

输入样本:P=(p1,p2,…,pu)

目标输出样本:T=(t1,t2,…,tv)。

(3)计算隐含层各BP神经元的输出aj:

(6)

(4)计算输出层各BP神经元输出,即网络训练结果yk:

(7)

(5)输出层各BP神经元的一般化误差dk:

dk=(tk-yk)yk(1-yk)

(8)

(6)计算隐含层各BP神经元一般化误差:

(9)

(7)调整输出层到隐含层的权值wtjk和阀值btk:

wtjk(N+1)=wtjk(N)+αdkaj

(10)

btk(N+1)=btk(N)+αdk

(11)

式中:α—学习系数,0<α<1;N—迭代次数。

(8)调整隐含层到输入层的权值wpij和阀值bpj:

wpij(N+1)=wpij(N)+βejpi

(12)

bpj(N+1)=bpj(N)+βej

(13)

式中:β—学习系数,0<β<1。

(9)根据调整后的权值和阀值,重新开始上述训练计算过程,直至达到迭代终止条件为止。

2.4 齿圈装夹变形预测模型构建过程

笔者主要采用MATLAB神经网络工具箱,构建基于BP神经网络的齿圈装夹变形预测数字化模型,其过程如下:

(1)获取训练样本。根据前文所述齿圈装夹变形的Abaqus有限元仿真模型,将装夹力的大小及其引起的齿圈最大装夹变形仿真值,作为齿圈装夹变形预测数字化模型的训练样本。利用Isight软件,可以根据该Abaqus有限元仿真模型依据设定好的装夹力大小,自动进行有限元计算,获得相对应的齿圈最大装夹变形量,共取得23组样本数据。其中,20组数据用于网络训练;3组数据用于检测本次预测模型的准确性和有效性。

(2)归一化处理。构建齿圈装夹变形预测模型前,首先需要对训练样本进行数据归一化处理,使输入数据落在区间[0,1]之间,消除输入样本数据之间的数量级差别,以保证此次预测模型在训练计算中更容易收敛,避免因为样本数据的数量级差别,造成预测结果误差较大。

数据归一化公式如下:

(14)

式中:pi—第i个输入数据;pimax—最大值;pimin—最小值。

(3)相关参数选择。笔者在MATLAB神经网络工具箱中,构建BP神经网络模型,设定相关参数后进行网络训练。训练权值和阀值系数在[0,1]之间随机产生,学习误差为1.0×10-7,学习速率在0.01~0.8之间选取(小的学习速率可以保证模型良好的稳定性)。

(4)BP神经网络网络函数设置。经过模拟训练,当设置训练函数为网络泛化能力较强的Bayes规范化BP训练函数trainbr,学习函数为利用BP神经元的输入、权值、阀值,以及误差的学习速率和动量常数,计算权值和阀值的变化率的梯度下降动量学习函数learngdm;性能函数为均方误差性能函数mse;隐含层的传递函数为双曲线正切S形函数tansig;输出层的传递函数为线性函数purelin时,网络的输出误差最小,预测结果最精确。

(5)BP神经网络训练过程。BP神经网络的训练过程是根据训练样本求解拟合函数的过程。

本次网络训练过程如图6所示。

图6 网络训练过程

从图6中可以看出:Neural Network部分可以看到所用BP神经网络的模型结构;Algorithms部分可以看到所用的训练函数trainbr和性能函数mse;Progress部分表示了BP神经网络训练过程中主要参数的变化情况,如迭代次数、运行时间、误差和梯度变化等,当其中任何一项参数达到设定值,BP神经网络就会停止训练。

根据训练函数trainbr,MATLAB神经网络工具箱会随机地将输入的训练样本分为训练(Train)和测试(Test)两部分。

网络训练过程中的训练误差变化曲线如图7所示。

图7 训练误差变化曲线

从图7中可以看出:训练终止时,共进行了626次迭代计算,迭代计算到第62次时均方误差已经达到最小误差1.252 1×10-6,之后的迭代计算中训练误差一直保持稳定,训练样本和测试样本曲线具有很好的相关性,且能一直保持合适的目标误差,网络训练状况良好。

(6)网络训练结果数据分析。由于网络的初始权值和阀值随机产生,初始训练样本也是随机选取,每次BP神经网络训练过程中的参数变化略有区别,训练结果也会有所差别,但是会保持相对稳定且较小的数据误差,BP神经网络训练结果的准确性和有效性所受影响极小。网络预测结果虽然有所区别,但是每次训练的误差很小,预测精度不受影响。

本次训练中训练样本与网络输出结果对比表如表2所示。

表2 训练样本与网络输出结果对比表

从表2数据对比结果表明:训练样本数据与网络训练值相对误差均在0.09%之内。

将检验样本中的装夹力输入到已经训练好的齿圈装夹变形预测模型中,便可得到变形预测值,即齿圈在给定装夹力下的最大装夹变形。

检验样本与网络预测结果对比表如表3所示。

表3 检验样本与网络预测结果对比表

从表3可以看出:检验样本数据与网络预测值相对误差均在0.05%之内,表明构建的基于BP神经网络的齿圈装夹变形预测模型是有效的,且精度较高。

3 结束语

(1)笔者通过建立薄壁齿圈装夹过程的Abaqus有限元仿真模型获取训练样本,利用MATLAB神经网络工具箱,将BP神经网络应用于齿圈装夹变形预测中,有效地建立了装夹力与装夹变形之间的非线性映射关系;

(2)笔者对比分析了齿圈最大装夹变形的网络预测值与Abaqus有限元仿真值,相对误差都在0.05%之内,表明构建的装夹变形预测数字化模型具有很高的精度,且过程中的各项参数设置合理,通过训练好的网络模型,可以实现给定装夹力下齿圈最大装夹变形的精确预测,证明了将BP神经网络应用于齿圈装夹变形预测是可行的;

(3)相比较于有限元仿真预测技术,使用BP神经网络进行齿圈装夹变形预测,极大地减少了运算时间,为后续装夹参数优化,以及探索装夹力与装夹变形之间的关系提供了数据基础。