硬齿面齿轮胶合失效载荷级与干摩擦系数及合金元素含量的关系研究*

戚文正,关 鹤,顾晓宏

(郑州机械研究所有限公司,河南 郑州 450001)

0 引 言

随着机器工业向高速、重载、轻量化及高可靠性方向发展,硬齿面齿轮得到了广泛应用。目前,我国大型成套机械设备及其他重要机械装备几乎都采用硬齿面齿轮作为主要传动件。

对于某些齿轮传动,特别是高速重载齿轮传动,齿面胶合是一种经常出现的失效形式。由于这种失效形式不易察觉和控制,极具危险性。齿轮的齿面胶合和许多因素有关,如齿面载荷、圆周速度、齿廓形状、尺寸、齿面粗糙度、齿轮误差等,特别是齿轮材料及热处理、润滑油的性能(粘度、极压性能等)对其影响较大[1]。国外对齿轮擦伤与胶合的研究起步较早,且已进行了大量的理论分析计算和试验验证。多年来,对于齿轮胶合承载能力的计算,国际上一直并存着两种计算方法,即闪温法和积分温度法。

GB/Z6413-2003齿轮胶合承载能力计算方法[2]等同采用了ISO/TR 13989-2000[3],该标准中列出了FZG试验方法A/8.3/90的齿轮胶合失效载荷级曲线图。该图主要是由原联邦德国慕尼黑工业大学的尼曼、温特尔教授,加上德国齿轮行业技术人员的经验绘制而成[4]。美国早在上世纪60年代就开始了这方面的研究工作,并在AGMA标准中提供了美国齿轮材料的齿面接触应力极限值和齿轮胶合承载能力的计算方法。

多年来,由于受限于试验条件的不完善、齿轮试件精度较低、试验点数远未达到统计学要求,国内很多单位对齿轮胶合承载能力试验的研究工作只能作定性的比较。目前在国际上,测定齿轮抗胶合承载能力最常用并得到公认的是FZG齿轮试验机法(我国相应为CL-100齿轮试验机法)。FZG试验机法是原联邦德国慕尼黑工业大学齿轮与传动装置研究所于上世纪50年代发展起来的,它是国际上公认的评定齿轮抗胶合承载能力试验方法[5]。

考虑到我国目前材料冶金质量、热处理工艺和加工工艺等实际情况,郑州机械研究所承担机械工业科学技术基金项目“硬齿面齿轮疲劳强度极限、损伤特性和寿命预测”的试验研究工作。本文针对国内常用硬齿面齿轮材料和常用热处理工艺,提出供齿轮强度计算用的接触疲劳、弯曲疲劳以及抗胶合承载能力数据。

1 试验齿轮材料及参数

为了给我国机械行业提供较可靠的硬齿面齿轮胶合强度设计计算的技术数据,本文选用了齿轮行业上应用较广泛及发展前途较大的6种硬齿面齿轮材料,分别进行了齿轮胶合承载能力试验及滚子干摩擦系数测试试验。

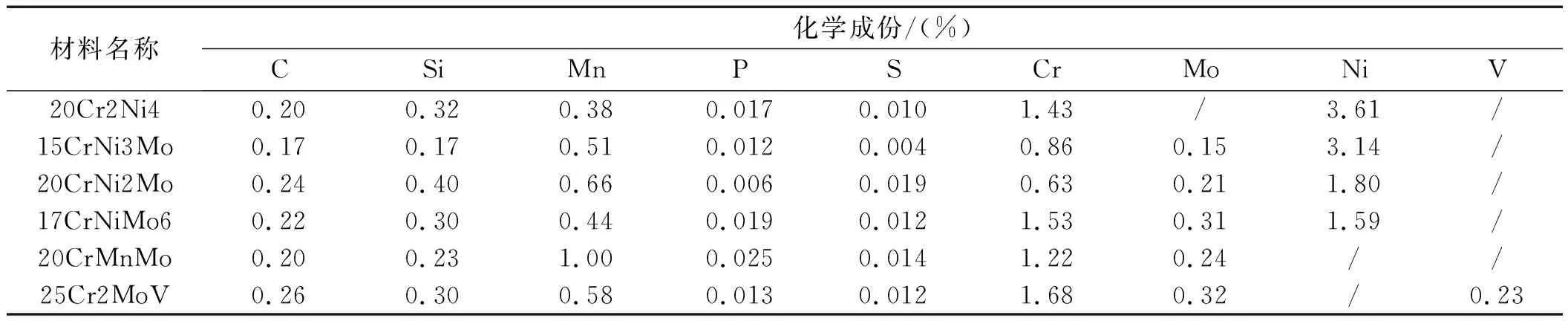

6种试验用齿轮材料的化学成份如表1所示。

表1 试验用材料的化学成份%(实测值)

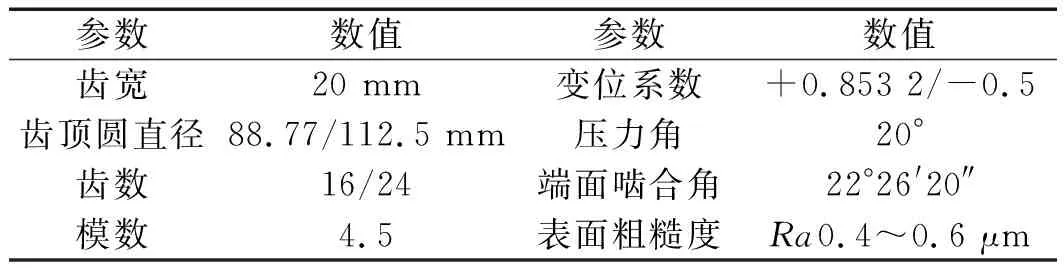

试验用齿轮的参数如表2所示。

表2 胶合试验用齿轮参数

注:(1)MAAG磨削,齿面十字花纹;(2)除25Cr2MoV氮化后6级外,其余齿轮精度5级;(3)齿面硬度HRC58~62(氮化HV620~750)

2 试验方法及齿面失效判据

本次齿轮胶合承载能力试验是在承德试验机厂生产的CL-100齿轮试验机(仿FZG齿轮试验机)上进行的。

根据FZG齿轮试验机法规定[6]:本次试验的试验条件为A/8.3/90,即试验齿轮为FZG“A”型齿轮,齿轮节圆线速度为8.3 m/s,初始油温为90±3 ℃。试验用润滑油采用N68抗氧防锈工业齿轮油。

参考IP334/84[7]“润滑剂承载能力测定法-FZG齿轮试验机法”,齿面胶合损伤判据规定为:在给定的载荷级运转后,若小齿轮齿面上出现擦伤和胶合损伤,且小齿轮16个齿面的擦伤与胶合相加的总宽度等于或大于一个齿面宽,则该级就作为齿轮胶合失效载荷级。

6种试验用材料的滚子干摩擦系数测试试验是在MM-200摩擦磨损试验机上进行的。

3 试验结果及分析

为保证试验结果的重复性精度,每种试验材料的齿轮胶合失效载荷级均进行5次试验数据的测试。

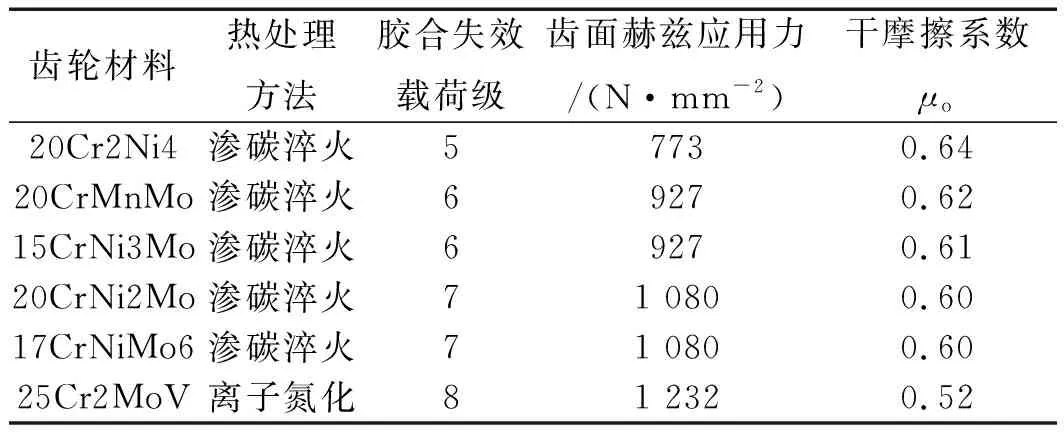

6种试验用齿轮材料的齿轮胶合失效载荷级及其相对应的齿面赫兹应力如表3所示。

表3 胶合失效载荷级及干摩擦系数

为了进一步研究齿轮胶合的过程及影响因素,笔者使用相同的材料和热处理方法,分别制造出相同表面粗糙度的滚子,并测定它们的干摩擦系数;每种试验材料均做3次重复性测试,然后取算术平均值作为该种材料的摩擦系数。

3.1 干摩擦系数与失效级齿面赫兹应力关系

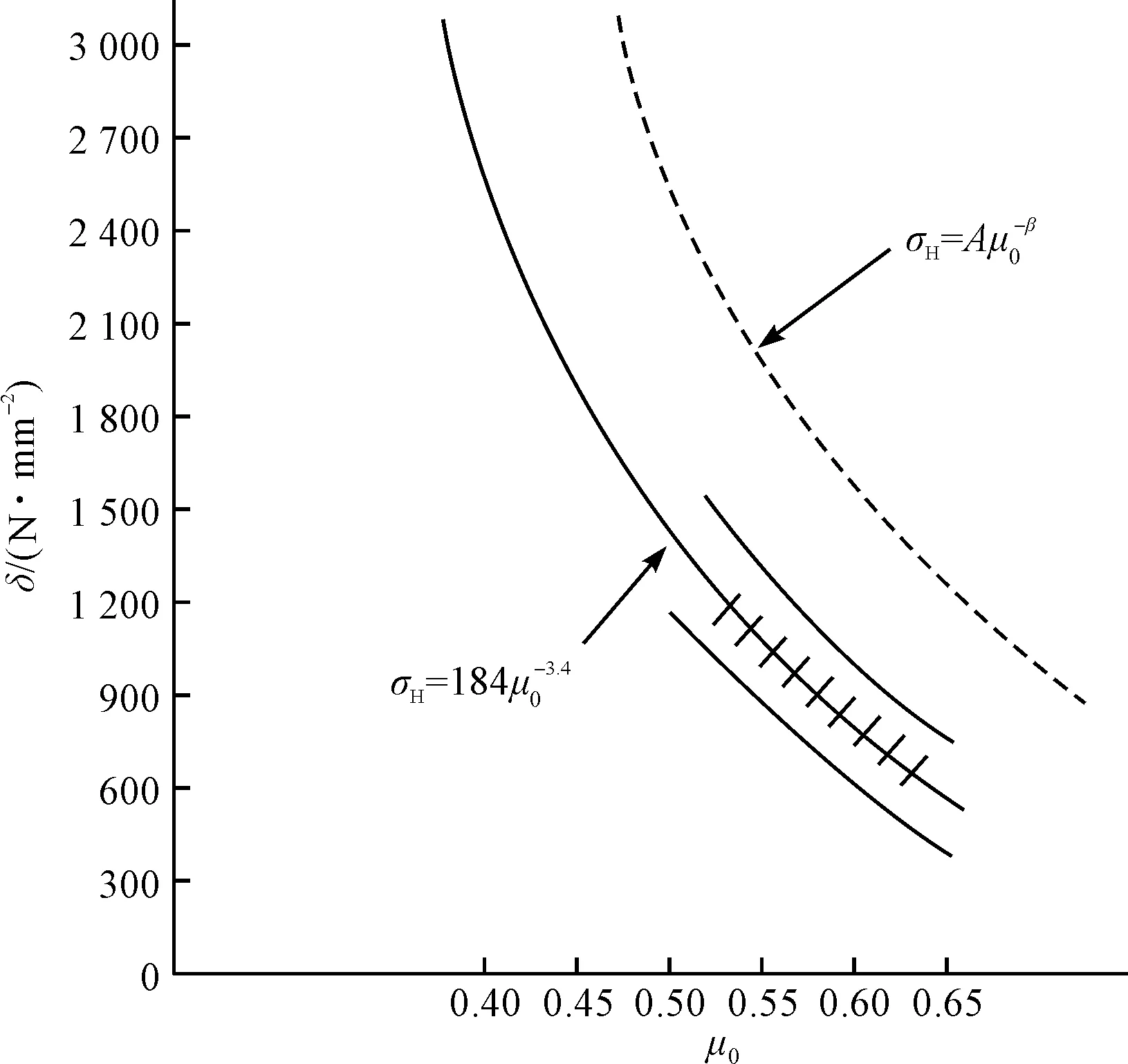

根据表3的数据,可得到下列关系:

σH=184μ0-3.4

(1)

式中:σH—胶合时的齿面赫兹应力,N/mm2;μ0—干摩擦系数。

由此可以认为,淬硬材料的干摩擦系数与该种材料制成的硬齿面齿轮的胶合失效级赫兹应力具有如下关系:

σH=Aμ0-β

(2)

式中:A,β—随不同的润滑油和轮齿几何参数及工况的变化而变化的数值。

由式(2)及表3可得干摩擦系数与胶合时齿面赫兹应力的关系,如图1所示。

图1 干摩擦系数与胶合时齿面赫兹应力的关系

图1中,这一关系是按照DIN51354标准规定的试验条件下求得的,这时啮合区的油膜厚度很薄;油膜厚度与齿面粗糙度Ra之比λ<0.7,属于边界润滑状态,这是大多数工业用齿轮运转时所具有的特点,因此,对大多数工业用齿轮装置在估计其抗胶合能力时,式(2)均具有一定的意义。

特别需要指出的是,在边界润滑条件下,齿面啮合过程中热量的产生与干摩擦系数有非常密切的关系(正是因为摩擦才产生热量),这与目前常用的按齿面温度来估算胶合能力在本质上是一致的。

3.2 合金元素的导热系数

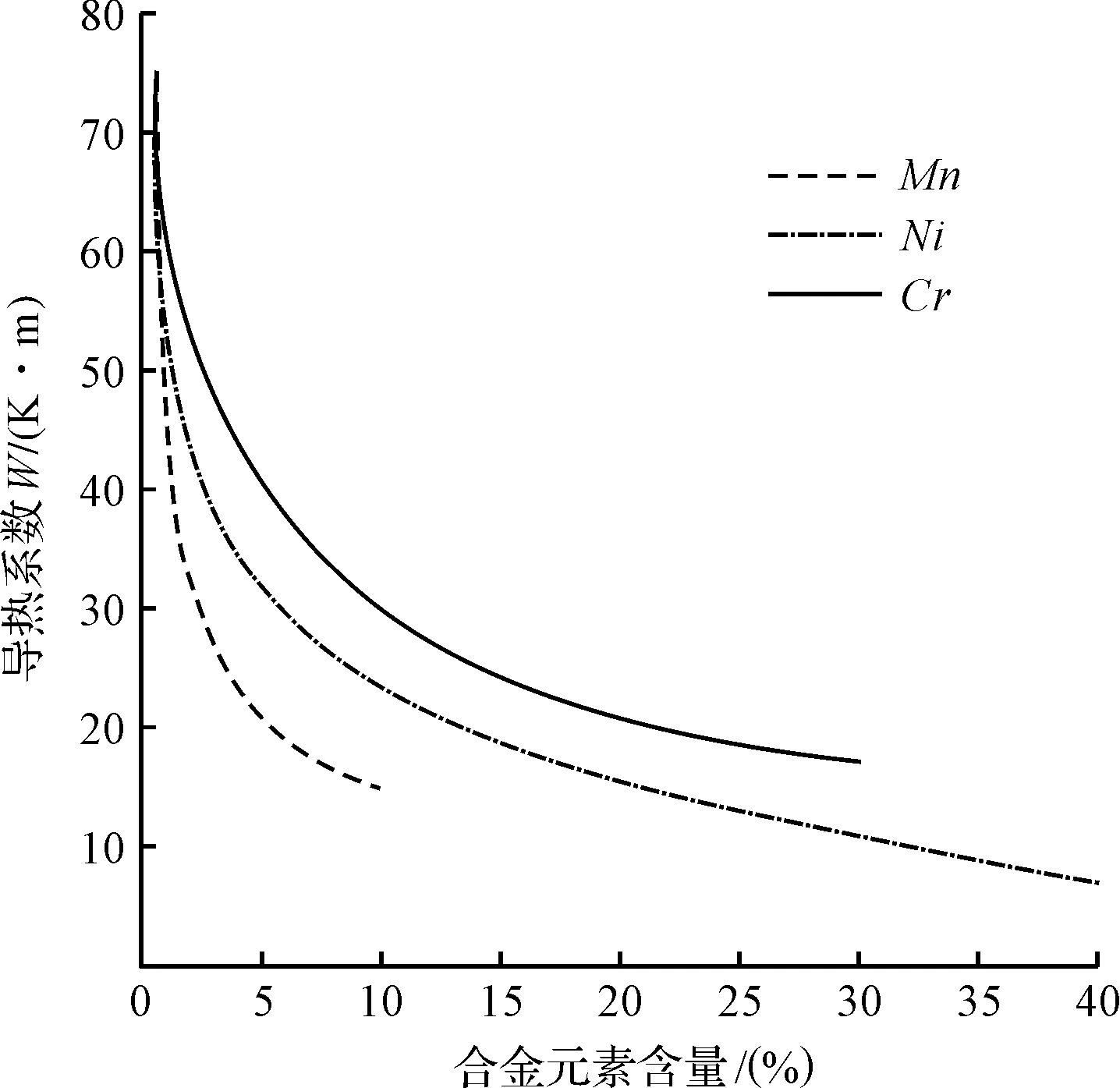

常用于硬齿面齿轮的低碳合金钢中包含的镍、铬和锰等元素,均能大大地降低钢的导热系数。

钢中合金元素含量对导热系数的影响如图2所示[8]。

图2 钢中合金元素含量对导热系数的影响

由图2可见:上述合金元素含量在0~5%范围内时,对导热系数的影响最显著。导热系数的下降,必然导致接触表面温度的上升;同时,图2的曲线规律与表3所列试验结果相一致。

例如,由于20Cr2Ni4既含有很高的镍(3.61%),也有相当的铬(1.43%),这种材料制成的齿轮,其齿面的导热系数应比其他几种材料的低,其齿面接触处的温度自然也上升得快,从而导致齿轮抗胶合能力的下降。

3.3 齿轮胶合承载能力影响因素

3.3.1 合金元素的影响

齿轮的胶合过程实际上是接触齿面之间的相互作用过程。从表1及表3的试验结果可以看出:同是渗碳淬火的合金钢齿轮胶合失效载荷级却相差1~2级,而离子氮化齿轮比其他5种试验的渗碳淬火齿轮胶合失效载荷级都高,因此,可以明显看出,随着其中某些元素含量的变化,齿轮胶合失效载荷级呈现明显的变化趋势。

由表1及表3还可以得出:当齿轮材料中Ni和Mn含量较高时,特别是Ni含量较高时,齿轮的抗胶合承载能力较低。材料中含Cr、Mo、V等金属元素都是活性较强的,容易与周围环境发生作用,形成化合物膜,能提高材料的抗胶合能力;而元素Ni则由于其惰性较大,不容易与周围环境作用形成化合物膜,因此,不能提高材料的抗胶合能力。

3.3.2 热处理方法的影响

从表3中还可以看出,相较其他5种渗碳淬火处理的齿轮材料,经离子氮化处理的25Cr2MoV材料有着较高的抗胶合承载能力。这不仅与材料化学成份有关,还与热处理表面组织有关。金相分析表明,25Cr2MoV材料经离子氮化处理后,在其表面会形成一白亮层,该白亮层的金相组织为γ′-Fe4N加上少量的ε-Fe2-3N。γ′-Fe4N是面心立方结构,ε-Fe2-3N是密排六方结构,其抗剪切强度较低,因此该化合物具有较好的韧性,表层氮化物能抑制两啮合齿面在摩擦磨损时的粘附倾向与热胶合。同时,由于该白亮层具有较好的热硬性,可以起到良好的抗胶合作用[9]。

4 齿轮抗胶合能力的核算

根据摩擦系数和合金元素含量对胶合承载能力的影响,以及表3试验结果可以说明:

(1)在边界润滑条件下轮齿的胶合问题,不能忽略齿轮材料及表面状况的影响;(2)FZG胶合试验方法科学之处就在于它明确规定了必须使用与所研究的齿轮材料及润滑油完全一致的“材料—油”组合来进行FZG试验,以测定所研究的齿轮的胶合载荷级,然后才能对所设计齿轮进行胶合能力的核算。

按照我国GB/Z6413.2-2003“圆柱齿轮、锥齿轮和双曲面齿轮胶合承载能力计算方法”规定,与材料导热系数有关的是热闪系数XM,标准中规定,当大、小轮的弹性模量、泊松比、热接触系数相同时,XM为:

XM=E0.25/(1-υ2)0.25·BM

(3)

式中:E—弹性模量;υ—泊松比;BM—热接触系数。

由于上述标准将马氏体钢的导热系数看作是不变的,可以得出XM也是一个定值(等于50 K·N-0.75、S0.5、m-0.5·mm)。按照这种假设,所有渗碳淬火材料,只要残余奥氏体含量相同,齿轮的几何形状及润滑油也相同,则核算的抗胶合能力应该完全一样。但试验结果证明与实际差别很大。原因在于不同Mn、Ni和Cr等元素的含量,会较大幅度地改变其导热系数。

因此,应该对不同合金元素含量的钢材的导热系数进行测定,以便更准确地对齿轮进行胶合能力的核算,这对于工作在边界润滑状态的齿轮副更为必要。

5 结束语

针对国内常用硬齿面齿轮材料和常用热处理工艺,本文分别进行了齿轮胶合失效分析,提出了供齿轮强度计算用的接触疲劳、弯曲疲劳以及抗胶合承载能力数据,所得结论如下:

(1)在边界润滑条件下,齿面啮合过程中热量的产生与干摩擦系数有着密切的关系(正是因为摩擦过程才产生热量),这与目前常用的按齿面温度来估算胶合能力在本质上是一致的。试验证明:含镍低碳合金钢的镍含量越大,其干摩擦系数也越大,其齿轮抗胶合能力也越低。因此,可以考虑用干摩擦系数去预测具有相应表面状况的轮齿的抗胶合能力的可能性;

(2)硬齿面齿轮材料中合金元素含量对材料的导热系数的影响较大;

(3)硬齿面齿轮的胶合承载能力与其所含化学成份及含量有关,Ni元素对胶合承载能力有明显的削弱作用,而Mo、V等元素则与之相反;氮化齿轮因其表层组织有控制粘附作用而具有较好的抗胶合能力;

(4)有必要进一步研究边界润滑条件下,干摩擦系数及合金元素含量对齿轮抗胶合能力的影响,以便完善其胶合核算方法。