剪叉式高空作业平台上车液压系统的稳定性研究*

刘 志,纪爱敏,张 磊,王 豪,赵仲航

(河海大学 机电学院,江苏 常州 213022)

0 引 言

由于结构紧凑、维护简单以及通用性强的优点[1],剪叉式高空作业平台被广泛应用于货物运送、航空装卸以及大型设备的安装与维护中。因此,对剪叉式高空作业车的承载能力、起升高度以及启停平稳性要求更高,且六级以上的剪叉式高空作业车的主要负载是人。所以,当高空作业车进入指定工作区域内,并且底盘满足工况要求时,上车部分的剪叉机构在上下两液压缸的驱动下,平台上升的运动稳定性就显得尤为重要了[2]。

因此,对于平台的运动稳定性而言,可以从结构、液压以及电气3个方面进行优化。随着科技的不断进步,对高空作业安全性要求也在不断的增加。Md ISLAM T等[3]用键合图法对剪叉机构进行了研究,对每级剪叉臂进行了受力分析,画出了相应的键合图,并将所有构件联系在一起,借助仿真软件20Sim进行了求解,得出了工作平台的动态特性。

国内学者也在不断的研究。付昱[4]建立了剪叉式高空作业平台多缸体模型,借助工程仿真软件ADAMS,以工作平台的运动稳定性为目标,对模型进行了相应的仿真分析,以此优化了剪叉机构的相应参数;肖宁等人[5]就高空作业车调平系统的液压方面,提出了蓄能器、阻尼孔以及长管道的方案,解决了响应时间长、时间滞后问题,并分析了相应的方案的动态特性。

由于剪叉机构的突然上升以及制动,会使得液压系统流量产生突变,引起液压系统的压力冲击,导致工作平台的抖动。

本文借助工程仿真软件AMESim建立六级剪叉机构,采用进出油路添加节流阀、蓄能器以及变速电机的方式抑制工作平台的不稳定,同时分析上、下油缸无杆腔的压力以及起升平台的速度变化。

1 液压系统参数确定

本文以六级剪叉式高空作业车作为研究对象,主要针对大起升高度以及高承载的情况下,研究高空作业车的启停的平稳性与液压系统的关系。由于剪叉式高空作业平台的上、下液压缸的推力与各液压元件的选型以及各铰点位置直接相关[6],需要对剪叉式高空作业平台进行相应的力学分析,以确定液压系统的相关参数。

由于剪叉式高空作业平台属于多体动力学问题,常采用达朗贝尔原理与虚位移原理,将动力学问题转化为静力学问题。

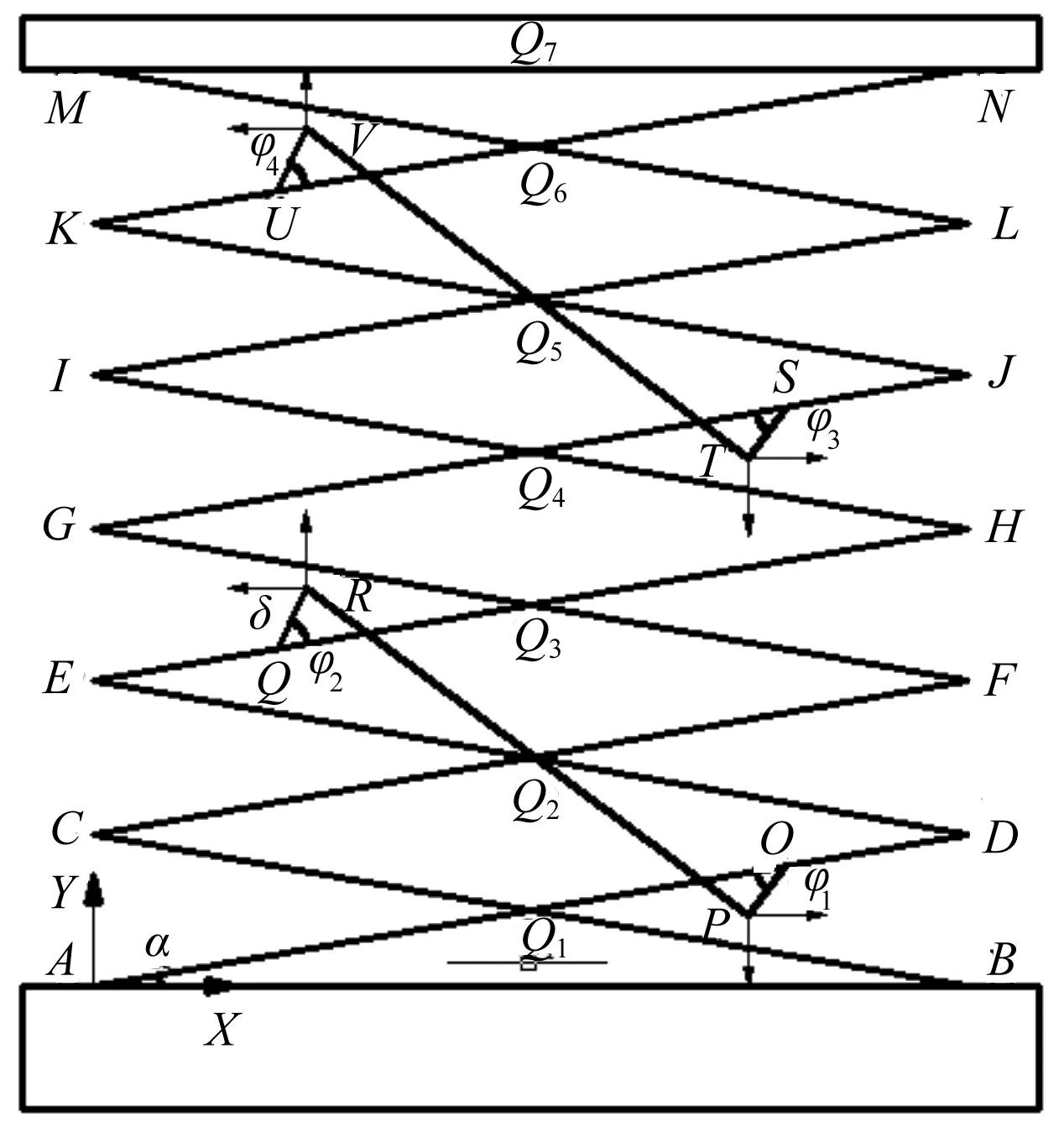

假定剪叉式高空作业车的底盘呈水平状态,以AB为X轴,AM为Y轴,AV为剪叉臂的各个连接点以及铰接点,O1、O7为剪叉臂的中间连接点;其中,PR为下起升液压缸,TV为上起升液压缸。

正常作业时,下液压液压缸PR将推力作用在P、R两点,上起升液压缸将推力作用在T、V两点。

六级双缸剪叉臂力学模型如图1所示。

在坐标系XAY中,剪叉臂与液压缸的铰接点V,T,R,P的坐标分别如下式所示:

图1 六级双缸剪叉臂力学模型

(1)

因此,上述各点的变分可得:

(2)

式中:L—剪叉臂AD的长度;α—剪叉臂与水平方向夹角;φ1—下液压缸下铰接点与对应铰接臂的夹角;φ2—下液压缸上铰接点与对应铰接臂的夹角;φ3—上液压缸下铰接点与对应铰接臂的夹角;φ4—上液压缸上铰接点与对应铰接臂的夹角;l1,a—O1O以及OP的长度;l2,b—O3Q以及QR的长度;l3,c—O4S以及TS的长度;l4,d—O6U以及UV的长度。

上、下两缸的推力假设分别为F2,F1,如下式所示:

(3)

式中:β,γ—下起升液压缸与X轴的夹角;ω,z—上起升缸与X轴的夹角。

其中,β、γ、ω、z为P,R,T,V点在X方向的虚位移与X、Y虚位移的合位移之间的夹角。

由于上、下起升缸体共用一个液压系统,且剪叉机构和液压系统是机械连接的同步回路,两液压缸无杆腔的压力相同。因此,在不考虑背压的情况下,推力的不同取决与无杆腔的作用面积。

假定上、下液压缸无杆腔直径分别为D1、D2,且D2/D1=x。则上、下活塞杆的推力比如下式所示:

(4)

根据虚功原理可知:

(5)

因此,上活塞杆的推力为:

(6)

其中:L=2.8 m,W=160 kg,P=600 kg,l1=l3,l2=l4,φ1=φ3,φ2=φ4,a=c,b=d,D1=D2。

上、下液压缸对应的铰接位置相同,故β=ω,γ=z。

将上述参数代入公式,联立各个公式可得推力与上升角度之间的关系。由上式可知,液压缸推力随着剪叉臂起升角的变化而不断地变化。

2 AMESim仿真

AMESim是一款优秀的复杂系统建模仿真软件,它能够研究系统或元件的稳态或动态性能。AMESim面向工程应用提供了液压元件设计库、液压库、信号控制库、机械库等多种应用库,能够快速地搭建各种系统的模型,使得研究人员仅需关注物理系统的本身即可。仿真部分主要利用AMESim的液压库、信号库以及平面机构库所搭建的仿真模型。

通过添加液压元件以及对电机进行变速控制,可使得液压系统流量稳定,从而实现平台启停稳定,保证作业人员的安全。

2.1 液压系统的建模

剪叉式高空作业平台的作业主要分为3个阶段:

(1)上升阶段。需要加节流阀对速度进行调控,使得平台的上升速度满足工况要求;

(2)暂停作业阶段。平台到达指定作业高度后,需要确保液压系统能够实现自锁,使得确保作业人员的作业安全;

(3)下降阶段。平台可依靠完全自重下降,在液压系统的回油路上添加可变阻尼孔,使得有杆腔产生背压[7],从而确保平台的下降速度满足工况要求。

上车液压系统原理如图2所示。

图2 上车液压系统原理图1-油箱;2-过滤器;3-泵;4-电动机;5-溢流阀;6-节流阀;7,8-电磁换向阀;9-节流阀;10-平衡阀;11-液压缸

由图2可知,液压系统原理如下:

首先压力油从油箱流经过滤器进入齿轮泵,由电动机驱动齿轮泵为液压系统提供动力,压力油进入电磁换向阀Y1,此时换向阀Y1右位接通,油液流经电磁换向阀Y2,此时换向阀Y2左位接通,液压油流经节流阀9.1,对进油路节流调速;压力油分别进入的单向阀10.1、10.2,在压力油进入无杆腔油路上,设置单向阀以防止平台因负载自重下落,使得活塞杆平稳伸出;

当平台上升至指定高度后,电磁换向阀Y2右位接通后,比例溢流阀溢流。在不考虑阀口泄漏的情况下,工作平台不再上升,保持其纵向起升高度。在完成高空作业后,电磁比例换向阀Y2左位接通,换向阀Y1左位接通,活塞杆在剪叉机构的自重下,工作平台开始下降,无杆腔液压油流经节流阀9.2、9.3,对工作平台的下降速度进行调控后,液压油流经过滤器后,进入油箱。

2.2 剪叉机构与液压系统的建模

利用AMESim自带的平面机构库可以对六级剪叉机构进行精确建模,用户通过编写各个剪叉臂的参数,可以实现剪叉机构的界面化操作[8]。

由剪叉机构的机构简图可知,六级剪叉机构的剪叉臂主要由:带铰接臂的剪叉臂、不带铰接臂的剪叉臂以及工作平台组成。因此,六级剪叉臂的建模需要进行相应的参数定义。

首先,在自身绝对坐标中,对剪叉臂的外形定义3种data文件;此外,还需确定内部铰接点的位置。

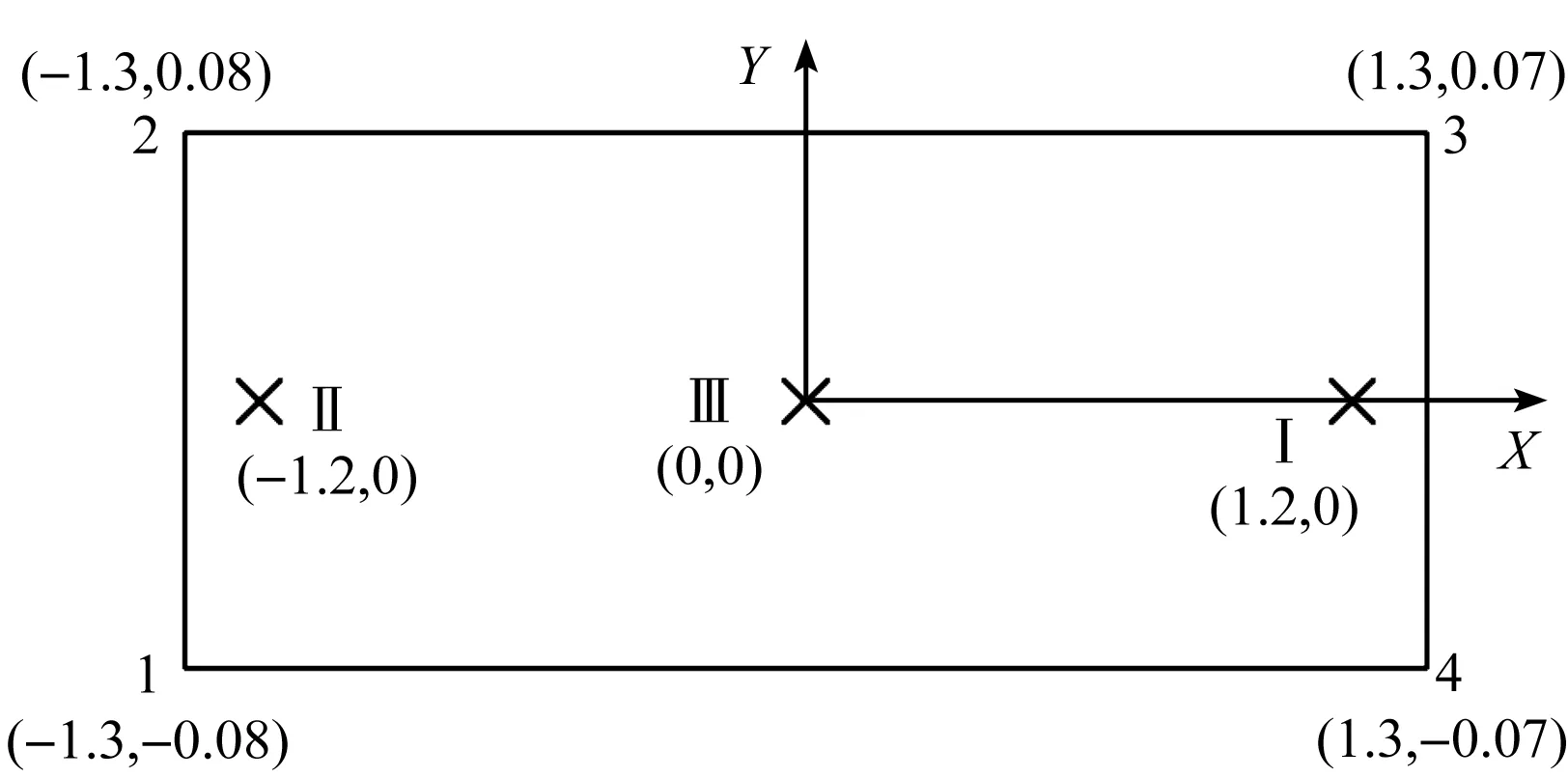

带铰接臂的剪叉臂外形如图3所示。

图3 带铰接臂的剪叉臂外形图

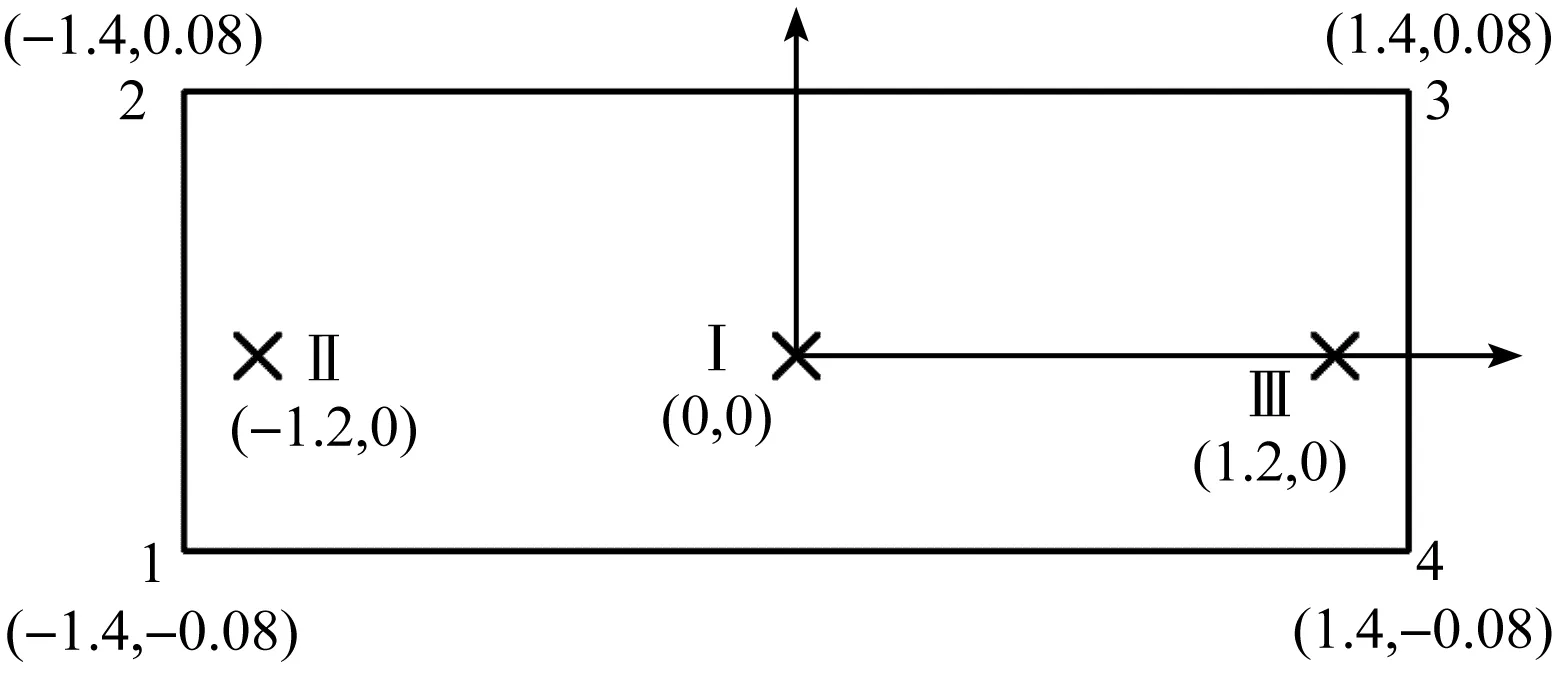

不带铰接臂的剪叉臂外形如图4所示。

图4 不带铰接臂的剪叉臂外形图

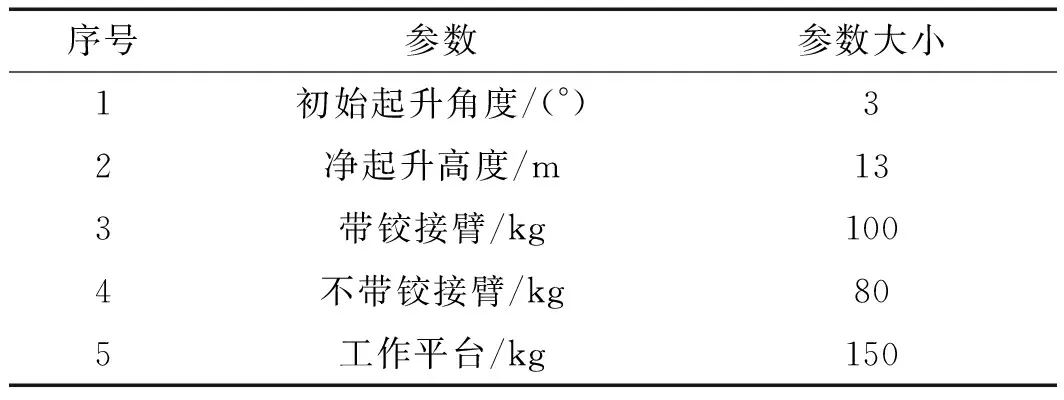

工作平台外形如图5所示。

图5 工作平台外形图

最后,在相对坐标系中,需要对初始起升角度、起升高度以及质量进行参数的输入。

剪叉机构的相关参数如表1所示。

表1 剪叉机构的相关参数

将已编写完成的剪叉臂,按照外形机构图进行连接;同时,需要保证各个接口的参数相同,以确保各个剪叉臂的连接成功。

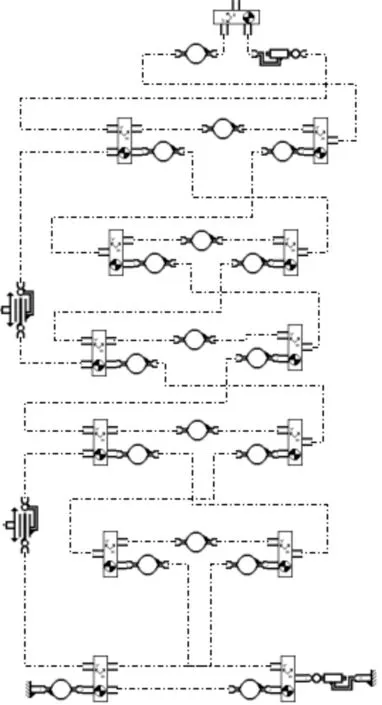

AMESim剪叉机构建模如图6所示。

图6 AMESim剪叉机构

图6所示的AMESim剪叉机构中,图左的剪叉臂相对于绝对坐标为theta0,图右剪叉臂相对于绝对坐标为-theta0。

2.3 启停稳定性分析

目前,大高度的剪叉式高空作业平台主要作为运送作业人员到达指定作业高度,进行高空作业的运输工具。因此,平台的上升速度不仅需要安全平稳,而且需要满足人体的舒适度要求[9]。

整机上车液压系统中,当电磁换向阀突然打开后,尽管换向阀的信号呈斜坡上升的,但是液压泵无法满足瞬时的大流量,系统压力骤降,管路会产生压力冲击。所以,要采取液压控制的方式,在液压系统的进、出油口添加节流阀、进油口加蓄能器,以及调速电机控制流量的方式,以此调控平台的上升速度,实现工作平台的启停平稳,以及安全可靠的性能要求。在满足工作平台上升速度的情况下,笔者采用3种调速方案进行设计。对于上车系统而言,其主要由油箱、过滤器、泵、电机以及各类阀组构成。

根据图2,笔者调用AMESim的信号库以及液压库,对其进行相应的建模。

AMESim液压系统模型如图7所示。

图7 AMESim液压系统建模

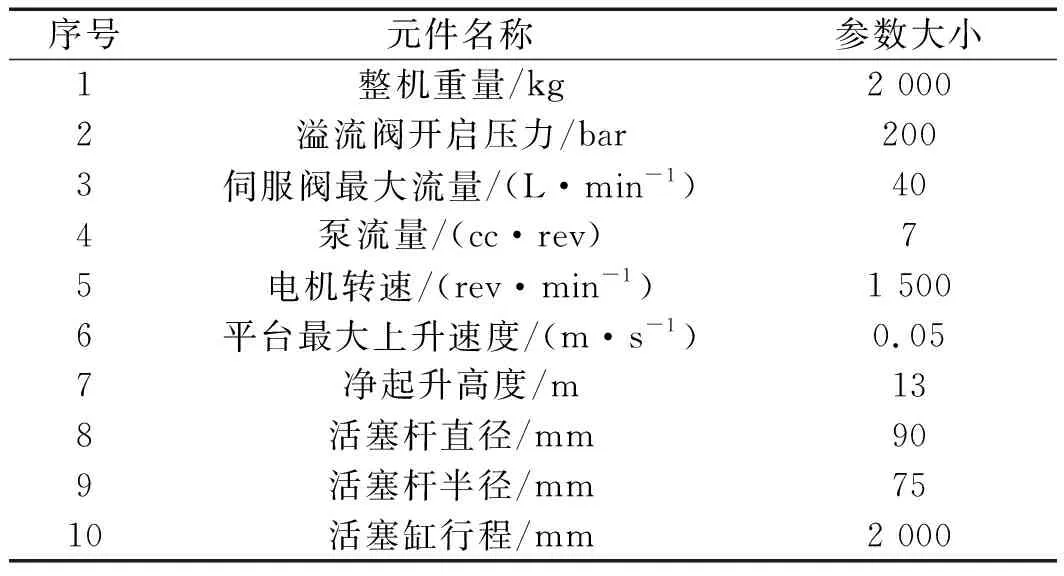

该液压系统仿真主要参数如表2所示。

表2 液压系统主要参数

由于剪叉臂起升角度不断的变化,导致工作平台的上升速度也在不断变化。笔者对系统模型剪叉机构的起升高度设定为13 m,在平台上设置位移传感器,并对信号进行接收;同时,将信号通过变送器输出给比例阀以及电机。

接下来,在作业平台起升高度相同的情况下,笔者将分别分析不同方案对启停稳定性的影响。

2.3.1 节流阀方案

节流阀可以改变管道截面积的大小,使得多余的流量溢出,以调节管道流量[10];流量的控制是通过节流方式的流量阀实现的。

节流口的流量计算如下:

(7)

式中:Q—流量,m3/s;A—节流口的开口面积,m2;ΔP—压力损失,N/m2;ρ—油液密度,NS2/m4;α—流量系数,决定于节流口,一般为0.6~0.9。

由式(7)可知,在调定好开口面积后,流量系数取为0.7,可知节流阀的流量特性与压差成正相关,即与液压缸的负载呈正相关。从公式中可知,活塞杆的负载随着起升角度变化而变化,因此,流量会不可避免地产生波动,要采用节流阀,对工作平台的上升速度进行优化;进油口节流阀外部变量取0.1,回油口外部变量取0.04.。

笔者配置节流阀系统模型,节流前后速度对比如图8所示。

由图8可知,对进出油口进行节流调速后,系统流量波动幅度明显变弱,在平台上升和下降过程中速度未出现大幅波动;但平台在暂停工作阶段,平台的速度波动稍有减缓,节流阀会在很大程度上降低液压系统的效率,所以节流阀可作为有效的备选方案。

节流阀调速可以有效地提高工作平台上升以及下降过程中的稳态效应,但平台处于暂停状态下,速度仍存在抖动无法解决;同时,采用节流阀调速,也一定程度上会导致油温上升以及降低液压系统的效率。

2.3.2 蓄能器方案

蓄能器的主要作用是获取液压系统中一定数量的压力流体并加以储存,以满足系统的需求。所以,笔者将蓄能器安装在进出油口处,可以起到稳压减震的作用,吸收液压泵的压力脉动或吸收系统中产生的液压冲击压力[11]。

由于剪叉式高空作业车的流量较小,同时在考虑成本的基础上,笔者选用隔膜式蓄能器。隔膜式蓄能器体积小、造价低廉,具有优良而有效的密封,以及较长的使用寿命,使得其可以安装于任何位置,且运动无惯性。

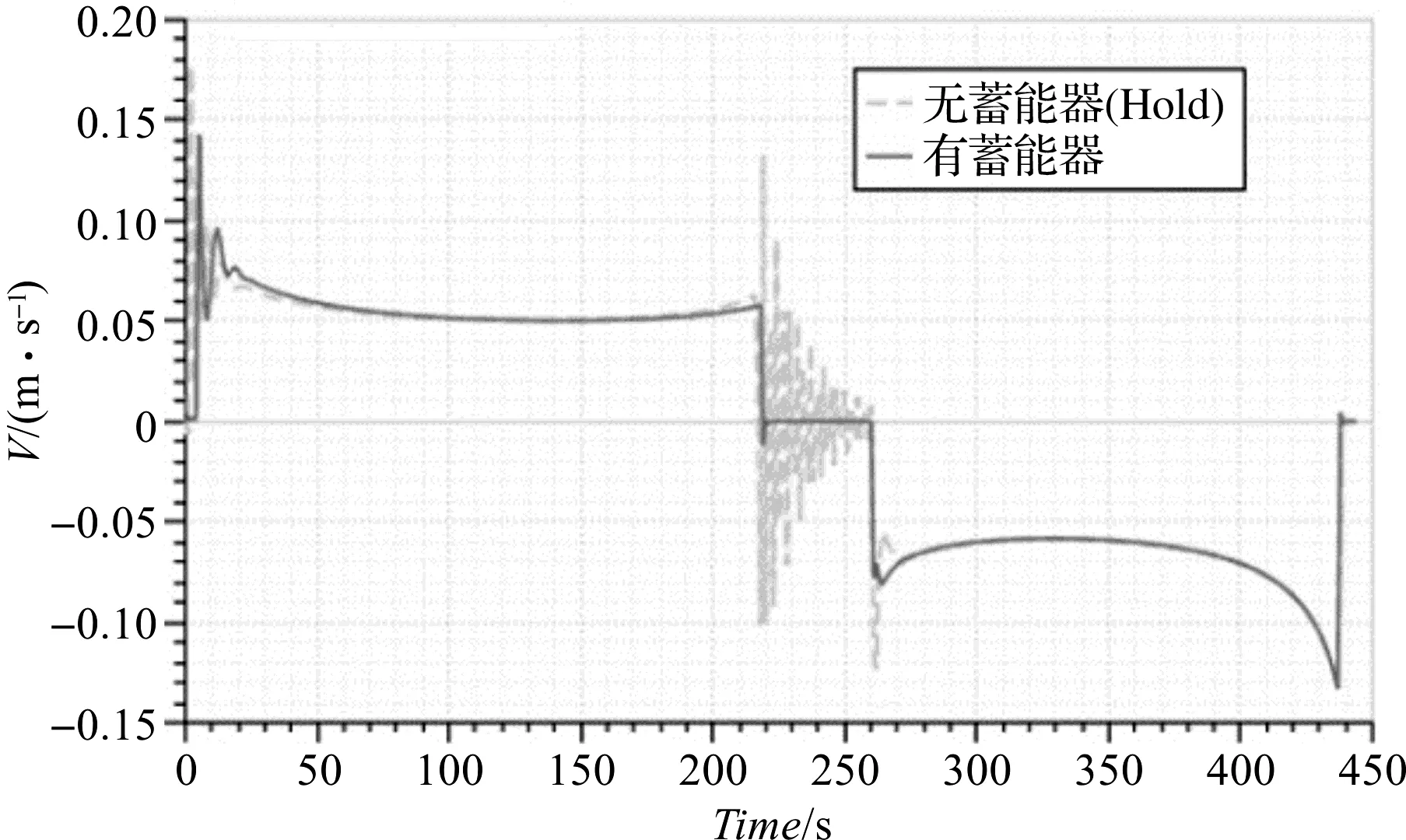

蓄能器的预充气压力P0应在最高工作压力的0.7~0.9倍以内。由仿真可知,系统的峰值压力为114 bar,因此P0<80 bar,且始终保持P0 配置蓄能器系统模型后,速度对比曲线如图9所示。 图9 蓄能器前后的速度对比 由图9可知,对进油口进行配置蓄能器后,系统初始流量波动幅度降低,在平台上升和下降过程中,蓄能器吸收了液压管路中的压力冲击;特别是在暂停阶段,平台的速度最为稳定。因此,在管路中配置蓄能器可以很大程度上吸收系统的压力冲击,同时还利于系统节能。 蓄能器调速的动态特性好,但在实际工程中,蓄能器的安装条件比较苛刻;同时,会降低剪叉机构的结构紧凑性,因此只能作为备选方案。 3.3.3 调速电机方案 调速电机是通过改变电机的级数、电压、电流以及频率的方法,使得电机可以获得较高的使用性能。仿真采用调速电机方案的主要目的是,当平台启动或停止时,流量可以缓慢上升或下降,使得平台的升降速度不会产生突变;同时,可以达到良好的节能效果[12-13]。 采取调控电机的转速来解决平台启动时,针对速度突变的问题,当平台上升速度稳定于5×10-2m/s后,速度突变现象减缓,因此,只需对其上升阶段进行调节。变速电机信号,并对其加入增益信号k,k=15 000。 配置调速电机的系统模型,速度曲线如图10示。 图10 调速电机速度对比 由图10可知,对平台启动阶段配置变速电机后,系统初始流量波动大幅度降低,在平台上升和下降过程中,流量供给缓和。然而,工作平台在暂停阶段,平台的速度仍存在抖动现象。因此,对管路中配置调速电机只能在一定程度上吸收系统的压力冲击。 采用调速电机方案,在平台上升以及下降过程稳定,但平台处于暂停阶段时,速度抖动现象仍然存在。然而,在实际工程中,为了节约成本,仍常采用该方法对工作台的上升速度进行调控。 针对剪叉机构的突然上升以及制动,会使得液压系统流量产生突变导致工作平台抖动的问题,本文首先对剪叉式高空作业车的上车机构进行了简化处理,并进行了力学模型的搭建以及分析,得出了液压缸的推力与起升角度之间的关系;由此可知液压系统的负载是不断变化的,为保证工作平台上升的平稳性,对工作平台的上升速度进行了调控; 其次,针对大高度的剪叉式高空作业车,借助工程仿真软件AMESim对剪叉机构进行了建模,编写了相应的外形文件以及内部铰接点,定义了剪叉机构的相应参数; 最后,针对工作平台的动态特性,阐述了影响动态特性的原理,并提出了节流阀、蓄能器以及调速电机的3种方案,以提高工作平台的动态特性。 由仿真结果可知:就工作平台运动稳定性而言,蓄能器>调速电机>节流阀;其次,就液压系统的工作效率而言,调速电机和节流阀都会在一定程度上降低液压系统的工作效率。但是,选用蓄能器需要考虑元件的安装位置以及安装空间,使得蓄能器安装难度相对较大。然而,节流阀以及蓄能器的使用成本均高于调速电机。 因此,实际方案仍需要根据具体的作业工况要求来定。同时,未来可在考虑成本的情况下,采用直接对工作平台的上升速度实现闭环控制的方式,以保证工作平台在作业过程中能够更加稳定。

3 结束语