合成氨四大离心压缩机组蓄能器的改造

李彬喜

(中国石油大庆石化公司化肥厂,黑龙江 大庆 163714)

大庆石化公司化肥厂合成氨装置有四大关键压缩机组,即原料气压缩机(102J)、空气压缩机(101J)、氨气压缩机(105J)、合成气压缩机(103J)。其中除101J和105J共用一套油系统外,其余各用自己的油系统。2009年3月4日17:23,大庆石化公司合成氨车间发生了103J机组跳车(自动停车)。经过计算和试验,跳车的直接原因是103J合成气压缩机蓄能器不能保证在足够的时间内控制油的压力高于停机设定值0.35MPa。事后也对101J、102J、105J等机组蓄能器能力进行试验和核算,同样发现蓄能器能力不足。为了排除这一安全隐患,决定对四大机组的三台蓄能器进行改造。

一、机组蓄能器的基本原理

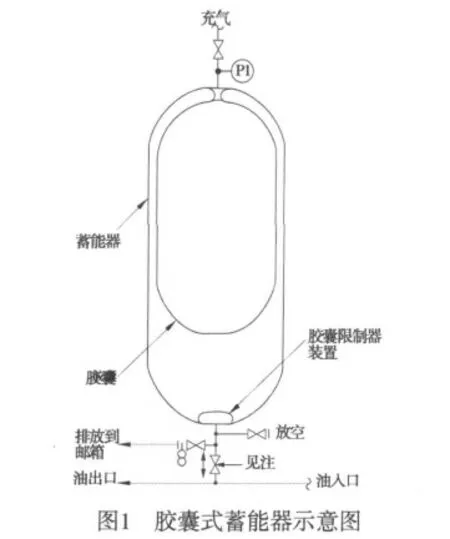

目前四大机组使用的蓄能器是胶囊式预充气蓄能器,工作原理以波义耳定律(PVn=K=常数)为基础,通过压缩气体完成能量转化。使用时首先向蓄能器充入预定压力的气体。当系统压力超过蓄能器内部压力时,油液压缩气体,将油液中的压力转化为气体内能;当系统压力低于蓄能器内部压力时,蓄能器中的油液在高压气体的作用下流向外部系统,释放能量。选择适当的充气压力是这种蓄能器的关键。胶囊式预充气蓄能器由铸造或锻造而成的压力罐、胶囊、气体入口阀和油入口阀组成,如图1所示。

二、蓄能器油量不够、反应时间不足的原因分析

经分析,机组跳车的直接原因是主油泵跳车后,备用辅油泵自动启动,但在启动的过程中,控制油压力仍然下降达到了跳车值0.35MPa后,导致机组跳车。

按照美国石油学会标准的要求:在备用辅油泵启动加速时间至少需要4s的时间,蓄能器应该保证这一时间段内控制油的压力高于0.35MPa。下面以合成气压缩机103J为例对蓄能器的补充能力进行计算,主要数据是:

油泵能力:Q=663L/min=11.05L/s

油泵出口压力:P出=0.92MPa

正常时控制油压力:P控=0.7MPa

控制油跳车压力:P跳=0.35MPa

蓄能器充气压力:P充=0.6MPa

蓄能器壳体体积:V壳=38.75L

蓄压胶囊正常体积:V囊=28.5L

油泵出口蓄能器胶囊充气后的体积达到最大,与蓄能器壳体体积一致,那么充油后的体积:

油泵出口蓄能器胶囊跳车后的体积:

由于蓄能器壳体限制最大体积即为蓄能器壳体体积38.75L,那么补充到系统的油量:V补1=38.75-25.27=13.48L

控制油蓄能器胶囊充气后的体积达到最大,与蓄能器壳体体积一致,那么充油后的体积:

油泵出口蓄能器胶囊跳车后的体积:

由于蓄能器壳体限制最大体积即为蓄能器壳体体积38.75L,那么补充到系统的油量:V补2=38.75-33.21=5.54L

补充到系统中的总油量:V补总=V补1+V补2=19.02L

那么保证油压不降低的时间为:t=V补总/Q=1.72s

从计算结果来看,即使蓄能器完好,充压压力达到0.6MPa,也不能满足美国石油学会标准中的要求,也达不到3.3s的控制油恢复时间,也就是说在主油泵跳车后,辅油泵启动期间,蓄能器不能保证足够的时间内控制油的压力高于0.35MPa,导致机组跳车。

同理计算101J、102J蓄能器均不能保证足够的时间内控制油的压力高于0.35MPa。

为了证明理论计算的结论是否正确,在3月6日又进行了实地模拟试验,经过结果分析,可以充分认为目前的蓄能器能力不足。

三、改进措施

在跳车问题发生后,检查中发现四大机组使用的蓄能器均存在内部密封胶垫漏油的问题,内部胶囊损坏的情况在平时检查中不易发现,导致蓄能器工作时油压波动,联锁动作时油压跟不上,导致跳车,故必须对其进行改造。

1.放弃原来的预充气式蓄能器,选用气液直接接触式蓄能器。优点是容量大、反应灵敏,运动部分惯性小,没有机械磨损,平时检查方便。气体选用氮气。

2.进行容积计算,确定蓄能器新规格。

充氮气压力P1=0.8P2=0.46MPa

最低控制压力P2=0.55MPa

备用泵启动压力P3=0.98MPa

同理,102J、103J氮气瓶体积分别为138L和196L。

根据以上核算得出各蓄能器规格如下:

101J/105J控制油蓄能器尺寸为:φ500mm×1 300mm

102J控制油蓄能器尺寸为:φ426mm×1 200mm

103J控制油蓄能器尺寸为:φ500mm×1 300mm

3.安装。2010年7月检修期间,新蓄能器制造出来,原位安装,管线焊接用氩弧气体保护焊,并经过酸洗和油洗,最终接入油系统。

四、改造效果

四大机组蓄能器在改造以后,经试验各种联锁动作准确,无跳车现象。通过这次改造,解决了四大机组蓄能器蓄能能力不足的问题,为机组的稳定运行消除了隐患。

[1]设备维护检修规程[M].化学工业出版社,1993.

[2]API 614石油、化工和气体工业用润滑、轴密封和控制油系统及辅助设备[S].

[3]化工部化工机械研究院第一研究室编.大化肥装置[美、日型]离心压缩机资料汇编目录第一篇美国型[G].