帆船绳钩注塑模具设计与工艺优化

孙世臣,韩旭,胡辰,田玉晶,赵而团

(山东理工大学机械工程学院,山东淄博 255049)

塑料制品与传统材料制品相比,具有密度小、耐腐蚀好和成本低等优点,因此塑料制品在日常生活中的应用越来越广泛。运用CAD/CAE 技术进行注塑模具设计成为一大热点[1-3]。计算机辅助设计克服了传统注塑模具设计周期长、需要反复试模、修模的缺点,节省了研发成本,缩短了设计周期[4]。运用moldflow 进行注塑工艺参数优化模拟,当变量较多时,计算量变大,难以快速高效筛选出最优工艺参数[5],而采用正交试验对工艺参数进行优化分析,能快速高效地选择出最优参数,因此可以将moldflow 模拟和正交试验方法有效结合进行注塑模具设计。对同材质、结构类同的塑料件,若单独开模会增加生产成本,延长生产周期。若将同材质、结构类同的塑料件设计在同一注塑模内,形成一模多类多件的布置,可以大大提高生产效率,降低设计和生产成本。但模具设计具有一定的难度和复杂性,特别是如何避免不同塑料件之间干涉仍是设计中的难点和重点[6-9]。

笔者运用UG 注塑模具设计模块,完成了可以成型两种不同尺寸的帆船钩一模四腔的注塑模具设计,并根据正交试验,运用moldflow 对注塑的工艺参数和模具结构参数进行优化设计,快速筛选出最优的注塑工艺参数,按照最优工艺生产出的塑料件符合设计精度要求,极大地提高了生产效率。

1 塑料件结构分析

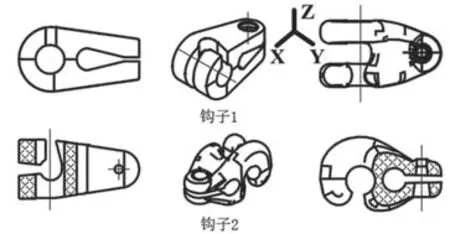

帆船钩塑料件为一套两件,其结构如图1 所示,钩子1 最大轮廓尺寸为34 mm×18 mm×16 mm,体积为4 000 mm3,钩子2 最大轮廓尺寸为34 mm×21 mm×23 mm,体积为5 980 mm3。由于两个型号的帆船钩结构相似,故只对钩子2 的结构进行分析。帆船钩的内槽和内孔较多,而且孔和槽之间互相干涉,因此动模和定模不宜采用整体式设计,需合理的利用镶块成型来简化工艺。由图1可知,帆船钩在X,Y,Z方向上均有需要成型的孔槽,经过分析可知,X方向的槽可以从Z向进行成型,若Y方向与开模方向一致,Z向型芯设置为侧抽,在注塑过程中料流容易对侧抽芯造成冲击,影响塑料件精度和降低模具使用寿命,故选择Z 向为开模方向较为合理。产品的材料选用玻纤增强尼龙(PA66+30% GF),玻纤增强尼龙66 收缩率为0.4%~0.7%[10],且具有良好的稳定性、耐老化性和机械强度。钩子1 和钩子2 的体积均较小,故选用一模两件四腔成型,一模多件成型可以节约生产成本,提高生产效率,具有极高的经济效益,但一模多件注塑模由于塑料件体积不同,对模具结构的要求更高。根据塑料件体积和型腔数目,结合实际生产条件,注塑机选用 HTF160 J/TJ–A 型,注塑压力为 202 MPa,锁模力为1 600 kN[11]。

图1 塑料件的结构图

2 模具结构设计

2.1 分型面的选择

在保证塑料件成型质量的前提下,分型面选择需遵循有利于模具开模和简化模具结构的原则[12]。由于开模方向选择在Z向,故分型面选择在平行于XY平面的最大截面处,分型线为最大轮廓线。

2.2 浇口位置的选择

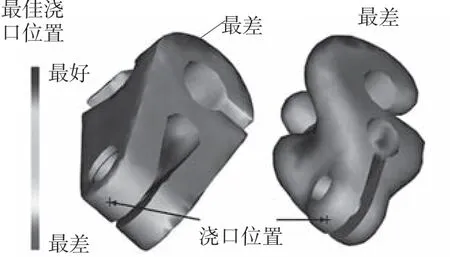

浇口位置的选择,既要考虑塑料件的成型质量,还要考虑型腔的分布等多种因素,通常会选在最大壁厚的平面处。运用moldflow 分析出单浇口的最佳分布位置如图2 所示,最佳浇口位置在塑料件内部和开模方向的平面上,显然浇口在塑料件内部布置不合理,若布置在塑料件开模方向的平面上,浇道需要穿过定模,加工难度大,显然也不是最合适的位置。结合型腔的布置,浇口最终选择在塑料件底部圆弧处,浇口类型为点浇口。

图2 浇口位置模拟结果

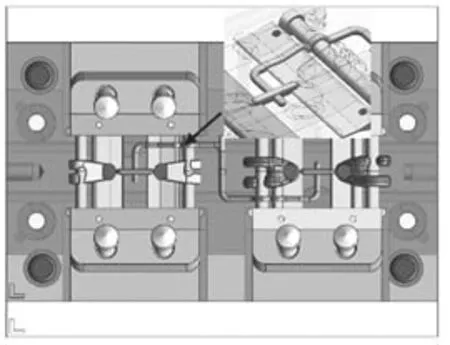

2.3 型腔和浇道设计

塑料件采用整体式模板成型,可以提高零件的精度和模板的刚度[13],但型腔加工困难,合理利用镶块成型,可以简化模板加工难度[9]。如图3 所示,型腔采用一模两件四腔的组合型腔方式布置,开模方向上内腔的成型,除内孔采用镶块成型外,其余采用整体式结构。由于塑料件体积较小,侧抽距离较短,故侧抽芯机构采用斜楔滑块装置,侧抽芯通过固定板固定在滑块上,滑块和模板之间通过燕尾槽进行定位和导向。为了减小料流对模具的冲击,分浇道采用“S”型对称布置,截面形状为半圆柱形。当和侧抽芯之间存在干涉时,为了不影响侧抽芯机构的强度,浇道的布置如图3 所示,浇道绕过侧抽芯,只经过模板处。加工时,在动模板处通过数控铣床加工出浇道的形状。两个塑料件的体积虽然存在一定差异但均较小,浇道横截面积选用相同尺寸。经过moldflow 填充分析,料流充满型腔的时间只相差0.05 s,可以忽略浇道横截面积对填充时间的影响。

图3 型腔和浇道布局

3 成型工艺参数优化

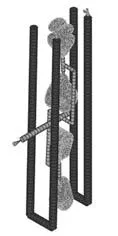

由于塑料件呈“一”字型排列,冷却管道采用如图4 所示的“C”字型排布既可以有利于降低加工难度,还能够提高冷却效率。冷却管道直径不同对塑料件的冷却效果也不同,冷却管道直径、注射时间和顶出温度是决定塑料件成型质量的重要因素[14]。通过生产经验确定成型工艺参数,误差较大,若对所有工艺进行软件模拟,则工作量巨大。分布方案确定后,为确定冷却管道直径、注射时间和顶出温度对塑料件质量的影响,设计了三因素三水平正交试验,在确定因素水平时,结合生产经验以及设备能力,确定各因素的取值范围,各因素取值见表1。

图4 冷却管道设计

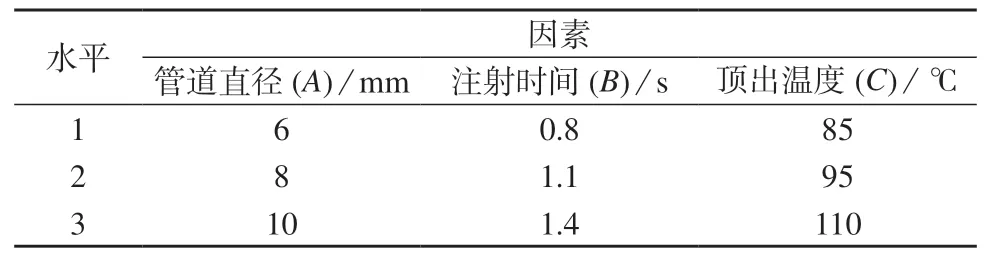

表1 正交试验因素与水平

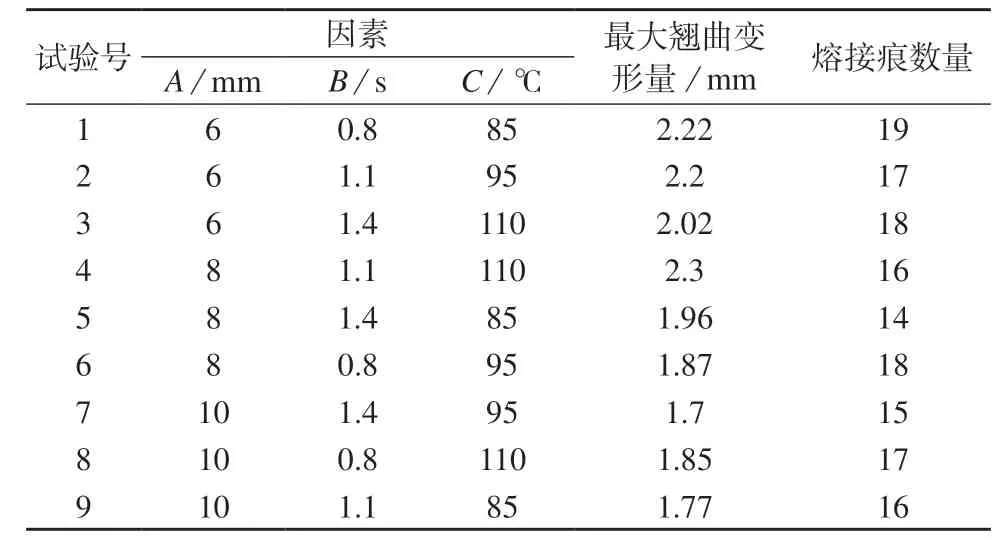

最大翘曲变形量反映塑料件的变形程度,熔接痕数量反映塑料件的表面质量,因此选择模拟结果中最大翘曲变形量和熔接痕数量作为成型工艺优劣的指标。9 种正交试验方案及其对应的最大翘曲变形量和熔接痕数量模拟结果见表2。

表2 试验方案与结果

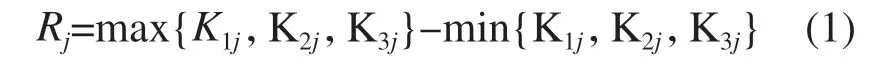

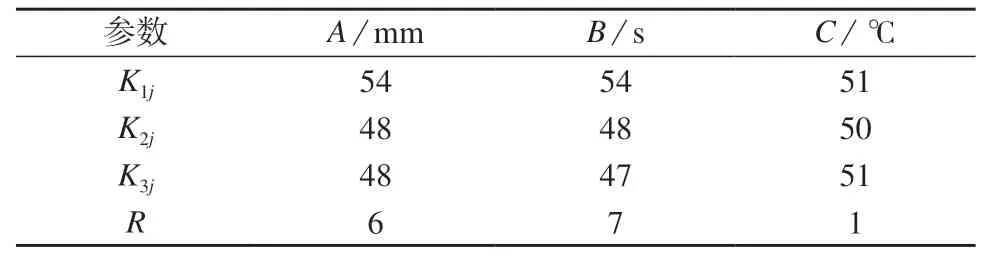

以Kij表示第j列所有i水平之和,如K11为第1 列所有水平号为1 所对应试验结果之和。极差Rj反映了各因素对试验结果影响程度的重要性,Rj越大,表明该因素对试验结果影响程度越高,极差表达式为[15]:

最大翘曲变形量极差分析结果如表3 所示,可见管道直径对塑料件最大翘曲变形量影响最大,注射时间次之,顶出最小。较大冷却管道冷却效果较好,而延长注射时间,料流速度减缓,塑料件的内应力小,塑料件的翘曲变形量最小。以最大翘曲变形量为量化指标优化得到的最佳工艺为A3B3C2。

表3 最大翘曲变形量极差分析表

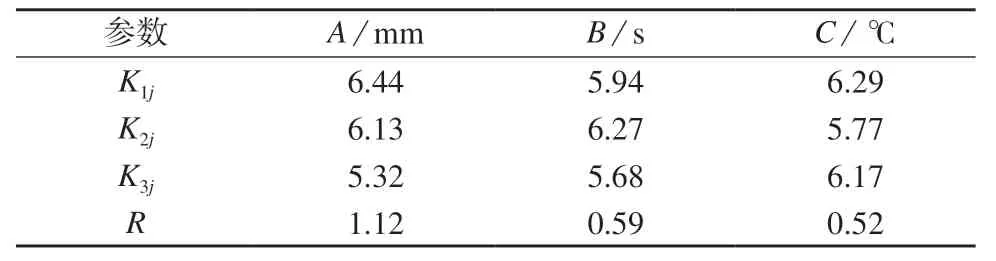

熔接痕数量极差分析结果见表4,注射时间对塑料件表明熔接痕影响最大,管道直径次之,顶出温度对影响最小。以熔接痕数量为量化指标优化得到的最佳工艺为A3B3C2 或A2B3C3,结合最大翘曲变形量最小时最优工艺,两项指标下最优方案为A3B3C2,即管道直径10 mm,注射时间1.4 s,顶出温度95℃。

表4 熔接痕数量极差分析表

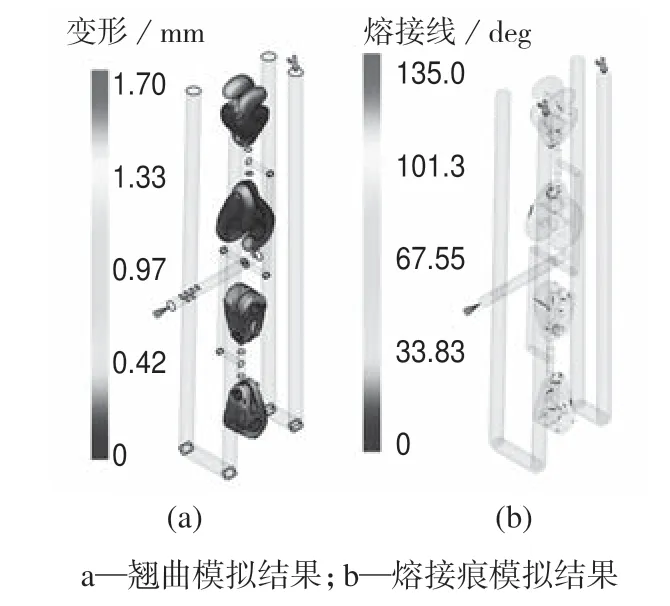

在最佳注塑工艺参数下的塑料件成型质量模拟结果如图5 所示。冷却管道直径为10 mm,注射时间1.4 s,顶出温度为95℃,最大翘曲变形量如图5a 所示,最大翘曲位置钩子1 的挂钩位置,变形量为1.70 mm,变形量较小。熔接痕分布如图5b 所示,熔接痕主要分布在钩子内部,表面熔接痕数量较少,可认为在此工艺下生产的塑料件符合设计要求。

图5 最佳工艺下塑料件的翘曲和熔接痕模拟结果

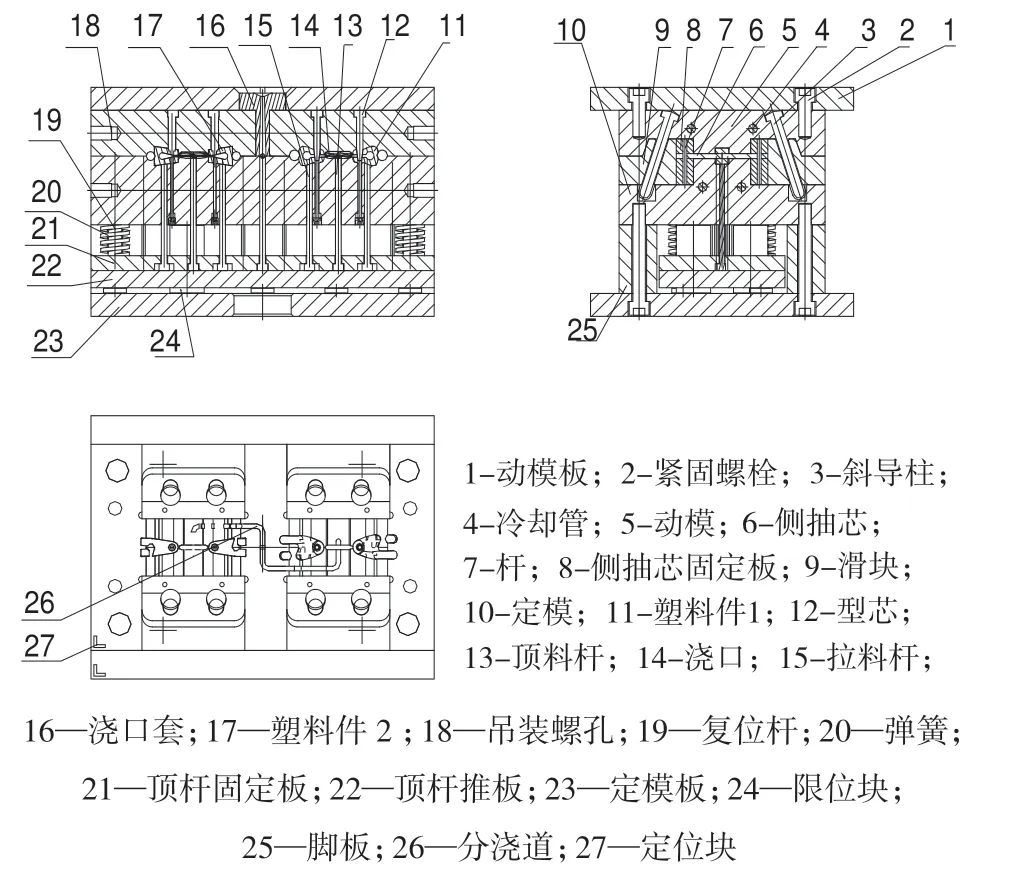

4 模具结构设计

根据模具结构设计思路,设计了如图6 所示的一套两板注塑模模具。模腔采用镶拼式结构,利用镶块和模板之间的间隙进行排气,可以减小充填不满等缺陷出现的几率。斜导柱的长度和角度结合塑料件的侧向开模距离进行选择,既要保证开模距离,又尽可能保证强度。每个塑料件的顶料系统由两根Ø5 和一根Ø9 的顶料杆组成。模具的工作过程为:模具在导柱导套的导向下完全闭合,注塑机喷嘴抵住浇口套进行注射填充,当注塑完成后,保压一段时间,动模板在注塑机的带动下往开模方向移动,此时侧抽芯滑块在斜导柱作用下完成侧抽步骤。当侧抽完成时,顶杆固定板在推板的推动下将塑料件推出,塑料件取出后模具返程闭合,一个注塑周期完成。

图6 模具结构装配图

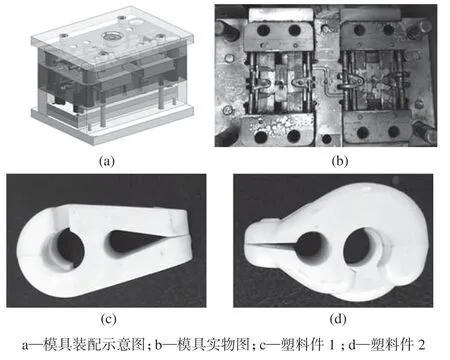

图7 为模具装配示意图、模具及塑料件实物图。

图7 模具装配示意图、模具及塑料件实物图

图7a 为模具装配示意图,模具如图7b 所示。采用正交试验获得的最佳注塑工艺,经过实际试模生产,模具结构稳定,各部分之间无干涉现象,生产出的塑料件如图7c 和图7d 所示,产品表面光滑平整,尺寸精度符合设计要求,目前已经投入量产,获得了良好的经济效益。

5 结论

(1) 针对帆船钩的塑料件结构特点,通过moldflow 分析出最佳浇口的位置,运用UG 注塑模具设计模块,设计了一套一模两件四腔的注塑模具,分型面选在塑料件的最大截面处,浇道横截面为梯形,并运用导柱滑块机构对侧孔进行成型。

(2)结合塑料件分布,冷却管道采用“C”形布置。运用正交试验法,对不同的注塑参数进行模拟,得到最佳工艺参数为冷却管道10 mm,注射时间1.4 s,塑料件顶出温度为95℃。根据CAD/CAE分析结果,按照优化后最优工艺参数生产的塑料件符合设计要求,解决了一模多件多腔的注塑模具设计的难题,为同类模具设计提供了参考。