基于微流体技术的生物燃料开发与应用

刘 登, 刘均洪

(1.山东理工职业学院 化工新材料工程学院, 山东 济宁 272067; 2.青岛科技大学 化工学院, 山东 青岛 266042)

0 引言

随着经济的迅速增长, 传统化石燃料日益枯竭,温室效应逐渐加剧,生物燃料的重要性日益凸显。作为液体生物燃料,生物柴油和生物乙醇具有原料来源广泛、清洁可再生、生产规模不断扩大等特点, 在一定程度上能够满足目前紧迫的能源需求[1]。 然而,两者生产过程中的一些消极因素限制了它们的进一步发展,如土地面积需求过大、生产成本过高、产品产率过低以及产品质量欠佳等[2]。这些消极因素的存在阻碍了生物燃料的规模化进程,为了尽早实现生物燃料的规模化和商业化,纳米技术、 基因工程技术和微流体技术等不断被引入到生物燃料的研究和生产之中。其中,微流体技术在改善生物柴油和生物乙醇的产量和质量方面效果显著。

微流体技术是基于微流控芯片在微观尺度下控制、操作和检测复杂流体的技术,它能在较小的试剂体积和较短的反应时间等条件下进行工作。微流控芯片的尺寸仅为十几平方厘米甚至几平方厘米,且其上通常会内置有检测、分析及样品制备等诸如生物或化学实验室的各种功能,因此,其又被称为芯片实验室。作为一门新兴技术,其被广泛应用于化学、医药、生命科学等多个领域,由于其小型化、高精度、短周期和低能耗等独特的优点,其在生物燃料领域也表现出了巨大的潜力。 微流体技术不仅能快速进行微藻等产油微生物的高通量筛选和培养条件的优化, 还能通过增大生物柴油酯交换过程两相界面的接触面积而改善其转化率,另外,在生物燃料的生产过程中,将这种技术与相应的功能原件集成后, 除了能够在线分析和监测产品质量, 还能完成生产环境的实时控制从而提高产品质量。

1 微流体的特性

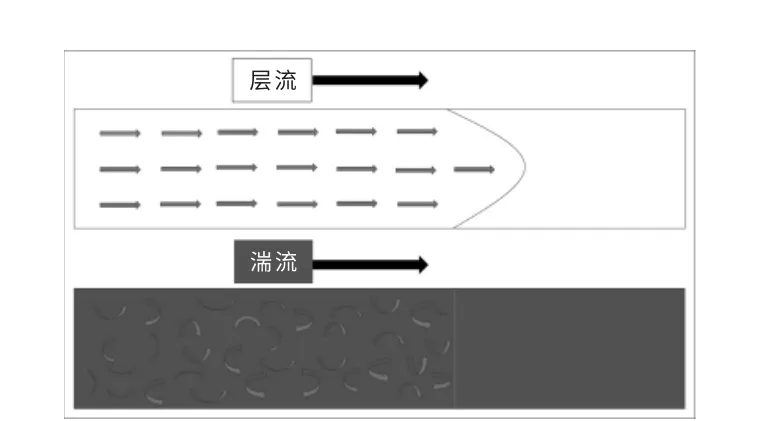

要想深入了解微流体技术在生物燃料领域的应用,首先需要了解微观尺度下的流体特性。微流体是一种借助亚毫米至亚微米微通道产生的流体, 这种微尺度下的流体学行为与宏观尺度下的流体学行为差异很大。在流体力学中,流体流动特性通常采用雷诺数(Reynolds Number,Re)进行表征。一般情况下,当Re<2 000 时,流体表现为层流状态;当Re>4 000 时,流体则表现为湍流状态。层流流动时, 不同流体系统的流体粒子彼此平行地分层流动,互不干扰与混杂;而湍流流动时,各流体系统的流体粒子间强烈的混合与掺杂, 不仅有沿着主流方向的运动, 还有垂直于主流方向的运动,两者的流动特征如图1 所示。 另外,佩克莱数(Peclet Number,Pe) 也是反映流体流动状态的参数,其可以表征对流和扩散的相对大小,反映了流体返混的程度,Pe 越大,表示返混程度越小,Pe 越小,则表示返混程度越大。由于微流体通道的空间有 限(直 径 为5~250 μm),流 速 较 低(1~1 000 μL/min),导致微流体的Re 非常小(1~100),而Pe比较大(>103),微流体表现为层流特征而非湍流,其中的流体粒子彼此平行地分层流动,互不干扰与混杂, 两个或多个流体系统中的粒子除了扩散之外不能混合, 这意味着其中粒子的速度和位置是可以预测到的[3]。 在微观水平上,表面张力和毛细管力在流体中的作用非常突出, 这对生物柴油合成过程中脂质提取和酯交换非常有利。同时,由于尺度的减小,微流体的比表面积变得很大,当两种不混溶的液体(油和甲醇)同轴混合时,两相界面之间的物料传递增强, 这不仅有利于正向反应(脂肪酸甲酯的形成),还能提高底物转化率[4]。 此外,由于微流体比表面积的增大,脂质提取时的收率也明显提高[5]。

图1 微流体中层流和湍流特性的示意图Fig.1 Schematic diagram of laminar and turbulent characteristics in microfluids

2 微流体技术在生物柴油生产中的应用

2.1 微藻脂质生产

微生物油脂是生产生物柴油的有效基质,胁迫条件可有效促进微藻细胞内油脂的合成和积累,利用胁迫条件培养微藻已成为调控微藻油脂积累的主要手段,但通常情况下,营养和培养条件(pH 值、光照等)等胁迫条件的优化过程非常复杂和耗时。 ShihS C[6]开发了一种数字微流体(DMF)装置,并利用该装置研究了光照对C.cryptica 脂质含量的影响,研究结果表明:在黄光下,C.cryptica 能合成更多的脂质, 但是不利于C.cryptica 的生长; 为了能够同时促进C.cryptica的生长和脂质积累,ShihS C 将C.cryptica 分别暴露于蓝光15 h 和黄光9 h, 结果在蓝光下,C.cryptica 迅速增殖, 大量增殖的C.cryptica 在黄光下又合成了更多的中性脂质。 除了能对光照条件进行优化, 微流体也被用于研究一些物理因素和营养限制对脂质合成的影响[7]。

2.2 微流体装置在基于微藻的生物柴油生产中的应用

由于藻类可以在不同的生长条件下快速增殖,且具有极强的固碳能力,因此,在生物柴油的生产过程中, 藻类脂质成为了植物油的重要替代品。为了获得更多的藻类脂质,微藻的纯种培养非常关键,否则,其他藻类的污染会造成培养基营养素的竞争性流失, 最终导致藻类脂质产量和质量的下降[8]。 Tetraselmis suecica 是一种性能优良的产脂质藻类,但它很容易被Phaeodactylum tricornutum 污染。 Syed S M[9]发明了一种低成本的螺旋微通道微流体装置, 用于从污染物中分离和纯化Tetraselmis suecica。 该装置所使用的螺旋微通道包括8 个圆形环、1 个入口和2 个位于微芯片中心的出口,微通道的横截面为直角梯形,宽度为600 μm,内外高度分别为80 μm 和130 μm。 工作时,使用注射泵将污染物从入口处注入微通道,并以0.5~2 mL/min 的速度稳定流动;污染物中不同粒径的微藻细胞经过一段时间的环形流动后,会分别汇集至各自的流层中, 粒径小的细胞聚集在通道的外半部分, 粒径大的细胞聚集在通道的内半部分;最后在通道分叉处收集培养物。研究结果表明,在最佳流速下(1 mL/min),当微藻细胞的浓度为3×106~6×107细胞/mL 时,95%的Tetraselmis suecica 可被分离出来,并且细胞活力也未受到影响。 该研究证实了微流体技术可以从污染物中分离出所需的菌株, 从而确保更高的微藻脂质生产能力。

在基于藻类脂质的生物柴油生产工艺中,微藻的培养、收集、脱水、油脂提取和酯交换都是重要且复杂的工作,其中,收集和脱水部分的成本相对较高,虽然离心、絮凝等传统方法能够完成这部分工作, 但设备成本和产品回收率限制了它们的应用。 为了解决这个问题,Hønsvall B K[10]开发了一种基于三叶虫结构的微流控芯片, 该芯片的尺寸为30 mm×60 mm, 芯片内主通道的尺寸为10 mm×30 mm,分离单元区域位于主通道的中间,面积为10 mm×10 mm。 该区域包含分布在九行中的113 个三叶虫分离单元, 每个分离单元中的叶片之间的间隙为5 μm, 其工作原理类似于分子筛,当待浓缩液体流经工作区域时, 大部分液体和较小颗粒经单元叶片间的5 μm 间隙流入单元内部并沿孔向下,在底层的出口处收集;大于5 μm 的颗粒则在单元之间流动, 最终于芯片末端的出口处被收集。 此装置可用于浓缩Chaetoceros sp.,Rhodomonas baltica 和Thalassiosira weissflogii。 该芯片能根据细胞大小对藻类微生物进行分类整理,对符合要求的藻类进行收集,并将尺寸较小的藻类再循环到反应器中。 该芯片不但能够高效准确地收集目标藻类, 还减少了对离心机等昂贵仪器的需求, 在生物柴油的生产中表现出了很大的潜力。虽然由于芯片生产成本过高,其规模化应用受到了限制, 但是随着制造技术的提高和廉价材料的应用,它的潜力必将得到应有的发挥。

2.3 微流体装置在酯交换中的应用

酯交换反应是生物柴油生产过程中的重要步骤,它决定着生物柴油的质量。 在该反应中,脂肪酸在催化剂(酸、碱或酶)的作用下与甲醇反应,形成脂肪酸甲酯和甘油。由于油/脂质和甲醇的不混溶性,使得整个反应进程非常缓慢,另外,为了促进反应的正向进行,通常需要额外增加甲醇用量。Beebe D J[4]开发了一种具有大比表面积的微滴微流体装置, 该装置能够通过增大反应界面而加快反应的进行, 使用大豆油和甲醇在该装置中进行酯交换反应,当甲醇同轴通过大豆油池时,前者被后者包围并降低甲醇与油的比例(3∶1),当温度为23 ℃时,酯交换反应在9 min 内完成,大豆油的转化率为80%; 当甲醇与油的比例分别为1∶1,1∶2和1∶3 时,大豆油的转化率分别为100%,99.5%和98.6%。 上述研究表明,微流体装置增加了试剂之间的接触面积,促进了酯交换反应,同时降低了能耗和成本。

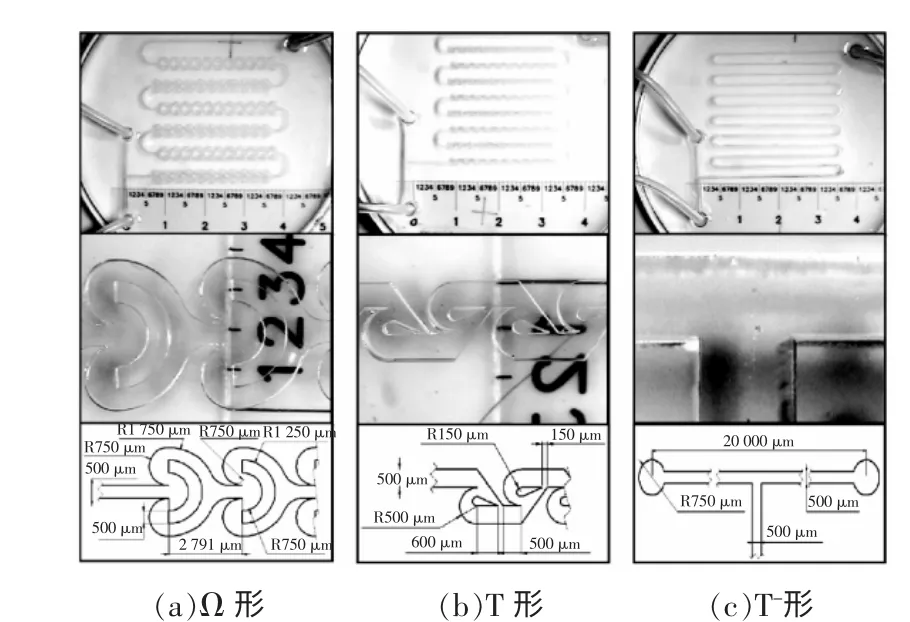

2.4 用于生物柴油生产的微流体装置

传统的生物柴油生产过程中, 酯交换反应主要是在搅拌釜中进行,反应属于间歇式反应,反应过程须要解决两相反应的难题,反应时间较长,后续还要进行废水处理。 为了解决这些问题以及进一步提高生物柴油的产率,不同通道形状(Ω 形、T 形和T-形)的连续式微反应器被开发出来(图2)[11]。 在温度为50 °C,乙醇与油的混合比例为25∶1, 通道停留时间为10 min, 催化剂为1%的NaOH 的条件下,T 形、Ω 形和T-形微反应器的脂肪酸乙酯 (FAEE) 产率分别为96.7%,95.3%和93.5%。 从结果来看,在相同的反应条件下,不同形状的微通道内部,流体流动状态略有不同,通过内部形状的改变,可以改善两相界面的接触,增强分子扩散,提高反应底物的混合效率,从而获得较高的FAEE 产率。这说明在微流体装置中,微反应器通道的几何形状是除了温度、醇油比、停留时间和催化剂用量外的另一重要参数。 Santana H S[12]通过研究发现, 微反应器的酯交换效率与传统间歇式反应器相似,但达到相同产率所需时间,前者比后者要少的多。此外,为了实时监测FAEE 的生产,近红外光谱(NIR)技术被集成在了连续式微反应器中,由于该技术价格低廉、样品需求量少、对产品无毒害且高效快速, 使得FAEE 的生产成本得以降低,生物柴油的质量得以提高[13]。 然而,受限于微流体装置的尺寸和其内较低的流速,微流体装置的商业开发还未完全达到市场规模。 不过,Billo R E[14]报道了生产流量为2.47 L/min,年产能为120 万L 的完整微反应器生物柴油厂的规模参数,它含有14 000 个由聚乙烯制成的微器件单元,每个单元内的微通道尺寸为500 μm×500 μm (深度×宽度), 每50 个微器件单元为一个模块,每8 个模块为一组,共35 组,每组有各自的入口和出口。可以预见,随着运行流速更大的微器件的开发和反应单元的放大, 微流体装置在生物柴油生产过程中的应用必将更加深入和广泛。

图2 微反应器的内部几何形状Fig.2 Internal geometries of microreactors

2.5 用于混合生物柴油质量评估的微流体装置

由于生物柴油存在热值略低、 高黏度和高成本等缺点, 它的单独使用仍然受到一定限制,但是, 生物柴油和石化柴油的混合燃料的应用前景却非常广泛,因此,混合燃料的质量评估就显得非常重要。一般情况下,混合生物柴油的质量状况可以通过密度、粘度、热值和十六烷值等多项指标来评估[15]。 研发人员将这些指标的检测和分析技术集成于微流控芯片上, 开发出了基于微机电系统(MEMS)的传感器微流体装置,用以检测汽油、柴油、生物柴油、乙醇、丁醇、水和空气等各种混合物的质量。与类似的传感器相比,微流体装置更小且更灵敏,可用于实时监控燃料质量,并通过检测和控制系统中流速、温度、pH 值和氧气等参数,有助于生物柴油等生物燃料的生产过程的优化[16]。

3 微流体技术在生物乙醇生产中的应用

除生物柴油外, 生物乙醇是另一种清洁型替代燃料,它主要是通过微生物发酵糖(来自甘蔗、甜菜、甜高粱、糖蜜和水果等)、淀粉(来自玉米、木薯、马铃薯和块根作物等)或纤维素(来自木材、农业残余物、纸浆和造纸厂的废液等)等有机原料转化而成[17]。然而,基于可食用原料的生物乙醇工艺面临着一些挑战,如粮食威胁、戊糖利用率低、微生物对乙醇不耐受等[18]。为了克服这些问题,有研究人员尝试利用遗传和代谢工程开发能够利用纤维素和木糖原料, 具有乙醇浓度高耐受性的新菌株。 此外,微藻等第三代原料的开发和使用,也使生物乙醇的研究有了阶段性进展。 为了进一步降低生物乙醇的生产成本,使之具有更高的竞争力,就必须筛选出性能更加优良的菌株。 Abalde Cela S[19]开发了一种新型的微流体液滴法来检测Synechocystis sp.PCC 6803 的乙醇产率。在此项研究中,微流体液滴包含酶测定系统,该系统可以将乙醇转化为荧光产物, 然后通过荧光强度检测乙醇含量。 另外,作为一种独特的方法,微流体液滴有助于识别基因工程蓝藻, 以区分乙醇工程菌株和野生型菌株。在另一项研究中,利用微流体液滴技术, 可以通过醇氧化酶和辣根过氧化物酶测定Zymomonas mobilis 发酵过程中的乙醇浓度。 在分子氧存在的情况下, 乙醇可通过醇氧化酶转化为乙醛和过氧化氢,过氧化氢反过来与色原反应,通过辣根过氧化物酶形成染料和水。 与常规使用重铬酸钾法测定乙醇的方法不同, 该方法显示出了更高的灵敏度和重现性(相对误差<5%),且试剂消耗量也较少[20]。

4 生物燃料微流体反应器

微流体技术是一种快速发展的技术, 它能够检测和操纵微米级通道内的液体流动, 而微米级通道内的流体具有层流、表面效应、短扩散和小体积等特征,因此,该技术可以预测流体的流体行为、促进界面传输和反应、实现流量的精准控制[21]。由于微流体技术的独特优点,将微流体生物反应器用于生物燃料生产是一种很有前景的方法。 微流体系统生物反应器与细胞和微生物的物理尺寸相当, 是研究燃料生成的细胞行为和微环境的理想选择[22]。 与传统的生物燃料生产系统相比, 微流体生物反应器可高度集成、 其内微环境(氧、温度、pH 值等)易于控制、微生物初始种子浓度和样品需求量都非常低、工作周期短,处理效率高、使用成本也更低[23]。

在微流体反应器设计过程中, 主要考虑制造方法、功能元件和设计参数。微生物反应器的制备方法可以采用光刻、 软光刻、 热压花和注塑成型等,其中,注塑成型是大规模生产微流体生物反应器的最佳选择; 对于高度集成的微流体生物反应器来说,它需要多种功能元件,主要包括流体元件(阀门,泵,混合器和喷射器等)、传感器(温度、pH值和O2等)、加热元件、气体交换装置和模拟元件等;此外,一些参数的选择对微流体反应器的影响非常大,如反应器材料的生物相容性、反应器的耐压程度、允许的溶剂类型以及微通道的尺度等。

根据目的和工作方式的不同, 研发人员发明了多种不同类型的微流体生物反应器, 如微流体膜生物反应器、毫升级搅拌釜生物反应器、填充床生物反应器和光生物反应器等[24]。此外,还有多种新型高效的微流体生物反应器在研制之中, 它们的出现能够给生物燃料的研究带来很大帮助,随着反应器制造技术的提升和生产成本的降低,如同上述的生物柴油一样, 基于微流体反应器的各种产品也必将走进我们的生活。

5 结论和前景

作为化石燃料的替代能源, 生物燃料的产量和质量是决定其能否产业化的关键因素, 而微流体技术可以显著改善生物燃料的产量和质量,其具有许多显著的特点和优势:①微通道尺度微小,内部流体呈层流状态, 可实现流体行为的人为预测;②微通道比表面积较大,体系内传质传热性能优良,比宏观体系具有更高的转化效率;③微流体技术消耗的试剂较少,能大大降低试剂成本,减少废液排出; ④微流体芯片可高度集成多种功能化元件,实现实验室功能的微型化,减少占地面积;⑤微流体技术能在线分析和监测生物燃料等产品的质量,可以实现操作环境的精准控制;⑥设计好的微流体芯片,易于批量化生产,具有大规模应用的潜力。

尽管有如此多的优点, 微流体技术仍然面临许多挑战,例如,如何开发更高通量的微型复杂界面、如何设计和优化微通道的内部结构、如何实现微流体装置上的微生物的固定化、 如何降低开发成本、 如何实现基于微流体技术的生物燃料的更大规模的生产等。 不过,可以想象,能够把整个实验室浓缩集成在一块小小的芯片上的微流体技术,在全球科研人员的不懈努力下,随着芯片加工技术的成熟、开发成本的降低、更多功能化元件的集成和自动化程度的提高, 不久的将来必将在产油微生物筛选、生物柴油酯交换、生物燃料质量控制和过程优化等方面带来更大贡献。