基于 AMESim 支架液压系统分析

郑州煤矿机械集团股份有限公司 河南郑州 450001

液压支架是煤矿综采工作面的主要设备之一,用于支护采场顶板,维护安全作业空间,推移工作面采运设备。液压支架工作时是循环的降-移-升过程:当采煤机割过支架前方煤壁时,为防止前端顶板垮落,液压支架降低高度脱离顶板,推移千斤顶拉支架前移,立柱升起使液压支架重新支护顶板。采煤机割煤后,液压支架必须快速完成降-移-升,才能保证整个工作面的安全。目前大部分工作面液压支架的降-移-升循环时间约为 10 s,比较先进的设备能达到 7~ 8 s。整个循环过程是由乳化液泵站供给高压液体,通过各种阀控制立柱、千斤顶的伸缩来实现,因此液压系统是影响采煤效率和煤矿安全最关键的因素[1]。支架液压系统设计主要依靠经验,缺少理论支撑。笔者通过对影响液压系统的乳化液、流体运动参数、液压元件压力流量特性等参数的确定,建立AMESim 模型,对支架循环时间进行计算,并对结果进行分析,得出影响支架循环时间的因素,为液压系统设计提供理论依据。

1 确定乳化液特性和流体运动参数

在液压系统 AMESim 计算过程中,乳化液的属性设置正确与否对整个系统运动特性有很大影响,例如密度与压力有关,压力越大,体积被压缩,密度就会变大。由于密度与相对黏度成反比,密度变大,相对黏度会变小。液体具有可压缩性,同时管路也具有膨胀性,当压力逐渐增大时,系统的压力增大会有延迟。管路内壁绝对粗糙度也会对液压系统的沿程阻力系数产生一定影响。

单位体积液体的质量称为液体的密度,乳化液的密度ρ=920~ 1 100 kg/m3。液体的密度随压力和温度的变化而变化,压力增高,密度增大;温度升高,密度减小。在一般工作条件下,该变化很小,可以忽略不计。经过计算分析,液压支架常用乳化液密度取ρ=1 060 kg/m3。

在常温与常压下,纯净油液的体积模量K=(1.4~ 2.0)×103MPa,液体的压缩性很小,可认为不可压缩,所以一般情况下,把液体看成“柔软刚体”。在进行液压系统的动态计算时,由于液压系统中不可避免地存在一定量的气体,所以液压油的体积模量取K=0.7×103MPa。理论上液压支架常用乳化液体积模量取K=2×103MPa。

一般而言,油液所受压力增大,其黏性变大,在高压时,压力对黏性影响表现尤为突出,而在中、低压时并不显著。油液黏性对温度十分敏感。当油液温度升高时,黏性下降,这种影响在低温时更为突出[2]。油液的动力黏度与压力、温度的关系可以用如下经验公式表示:

式中:µ为压力为p(MPa),温度为t时的动力黏度,Pa·s;µ0为大气压下,温度为t0时的动力黏度,Pa·s;α为油液的黏压系数,对于石油基液压油,α=0.02~ 0.03 MPa-1;λ为油液的黏温系数,对于石油基液压油,λ=0.017~ 0.050,具体数值随油品而异,如10 号航空油,λ≈0.017,而 N100 机械油,λ≈0.049。

经过计算与分析,纯乳化油 40 ℃ 的运动黏度v=105.9 mm2/s,而含 5% 乳化油 40 ℃ 的乳化液动力黏度µ=0.6 Pa·s,密度ρ=1 060 kg/m3,其运动黏度v=µ/ρ=56.6 mm2/s。

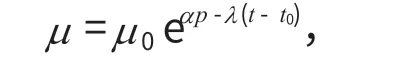

经过计算与分析,获得液压支架乳化液常温下的流量特性,可以确定乳化液密度、弹性模量、动力黏度、雷诺系数和沿程压力损失系数等参数,如表 1 所列,为 AMESim 模型提供数据依据。

表1 乳化液参数设置Tab.1 Parameter settings of emulsion

2 液压元件压力流量特性确定

2.1 标准接头、管路流量特性确定

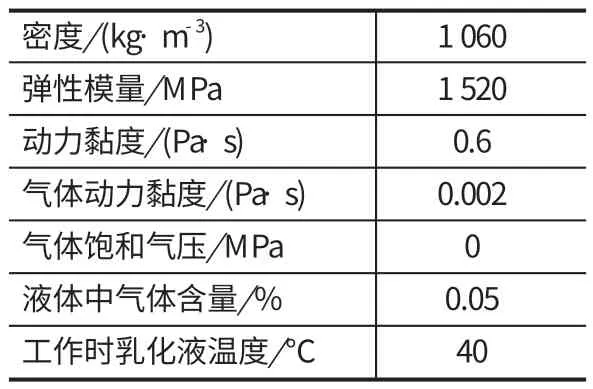

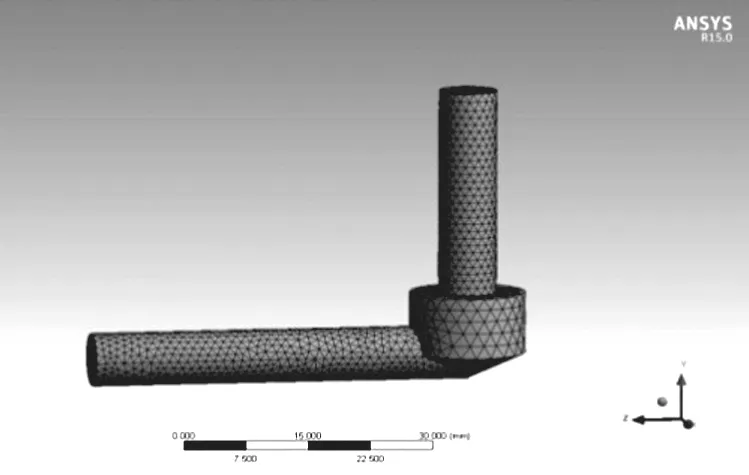

液压元件是组成液压系统的主要部分,包括弯头、弯通、F 形插接头、Y 形三通、Y 形插接头、T形三通、阻尼接头、多通块、架间管、换向阀、高精过滤器、反冲洗过滤器、立柱控制阀、推移单向锁、回液断路阀等。在 AMESim 分析软件中,如何设置其参数是保证计算精度的重要依据。因此需要对每个元件进行流量特性分析,进而获得其流量特性。以MT/T 986—2006 标准接头为例建立模型划分网格,进行有限元分析计算,得出压力损失和流速分布,进而通过计算得出液压系统中各连接件的摩擦因数,为AMESim 分析提供精确的参数。以 DN10 弯头为例,其有限元分析及参数设置如图 1~ 3 所示。

图1 DN10 弯头流道的网格模型Fig.1 Grid model of flow way of DN10 elbow

图2 通过流量为 40 L/min 时 DN10 弯头压力损失Fig.2 Pressure loss of DN10 elbow while flow rate being 40 L/min

图3 通过流量为 40 L/min 时 DN10 弯头流速分布Fig.3 Flow rate distribution of DN10 elbow while flow rate being 40 L/min

由图 2、3 可以看出,通过流量为 40 L/min 时DN10 弯头压力损失和流速分布,进而可以计算出DN10 弯头的摩擦因数。

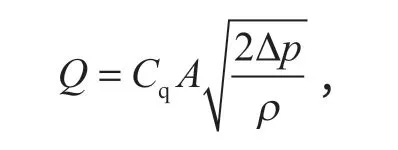

进口到出口的摩擦因数设置可以通过下式求得:

其中

式中:Q为进出口流量;Cq为管嘴流量系数;A为孔口面积;Δp为进、出口的压力差;k为摩擦因数。

已知Q=40 L/min,A=0.000 038 4 m2,Δp=2.08 ×105Pa,ρ=1 060 kg/m3,计算得k=1.3。

2.2 液压支架常用阀流量特性确定

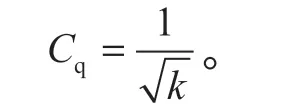

液压支架液压系统用到的立柱控制阀、推移单向锁和换向阀是影响支架降移升时间的关键因素。这些液压元件的压力流量特性即Kv特性对 AMESim 的计算结果影响较大,通过测试可得到阀的准确Kv特性值,测试原理图如图 4 所示。测试系统液压源可控制油液流量及温度。

图4 测试原理Fig.4 Testing principle

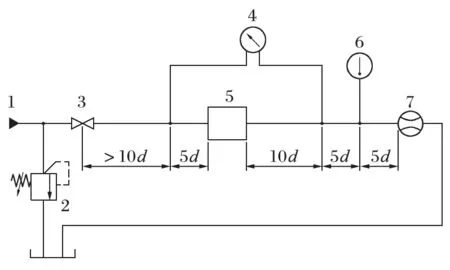

通过对换向阀、高精过滤器、反冲洗过滤器、立柱控制阀、推移单向锁和回液断路阀进行压力流量特性测试,得到各种阀在公称流量下的压力损失[3],并把该参数带入 AMESim 模型进行分析。200 L 换向阀P 口到 A 口压力流量特性曲线如图 5 所示。

图5 200 L 换向阀 P 口到 A 口压力流量特性曲线Fig.5 Pressure-flow characteristic curve of 200 L reversing valve from port P to A

3 掩护式支架循环时间 AMESim模型的建立

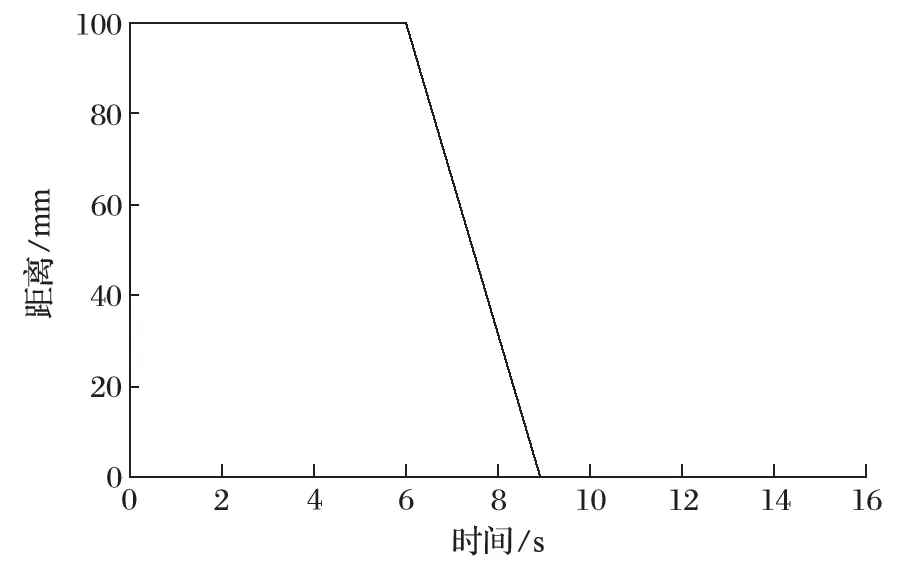

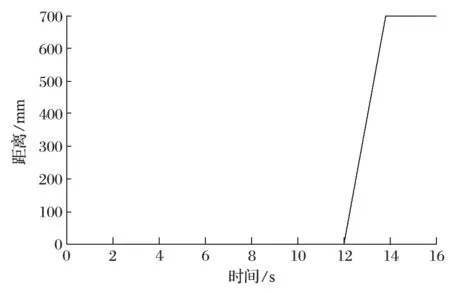

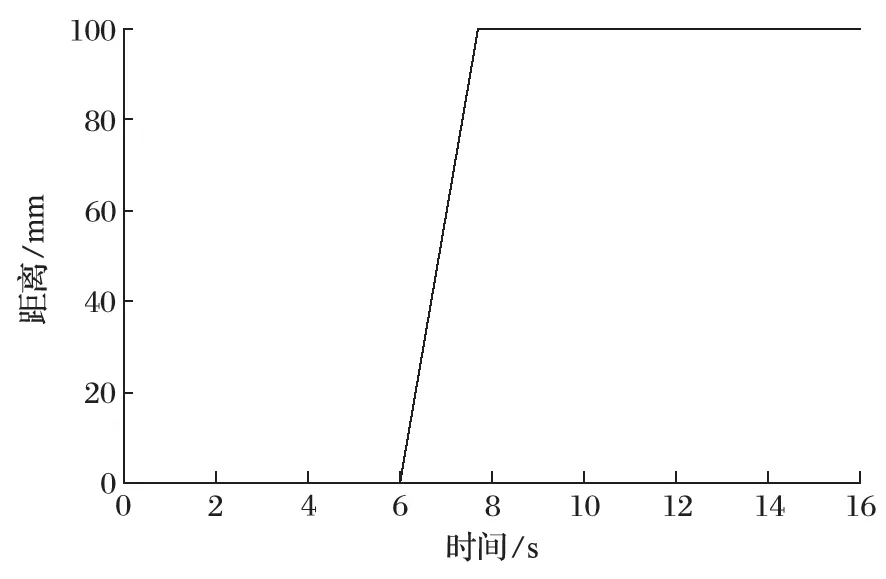

通过对乳化液、标准连接件、胶管及各类阀的研究计算,得出 AMESim 系统所需的参数,建立AMESim 模型。该模型不但采用换向阀顺序控制,与真实顺序操作一样,而且降、移、升 3 个模型在 1 次分析中全部完成,不但能节省分析时间,而且能够仿真出回液背压对其他未操作液压缸的影响。以 ZY 5200/18/38 型掩护式支架的液压系统为例,进行建立支架降-移-升 1 个循环的模型,该分析模型收抬底千斤顶与升柱联动,与实际液压原理保持一致[4]。液压系统参数表如表 2 所列,支架的 AMESim 模型如图6 所示。将以上确定的数值给 AMESim 模型中的相关参数赋值,计算降 100 mm、移 700 mm、升 100 mm的时间,如图 7~ 9 所示。

表2 ZY5200/18/38 型掩护式支架主要管路通径Tab.2 Diameter of main hose of ZY5200/18/38 shield support mm

图6 液压系统降移升分析模型Fig.6 Analysis model of hydraulic system LAS

图7 液压支架降架 100 mm 的时间Fig.7 Time of hydraulic support lowering 100 mm

图8 液压支架移架 700 mm 的时间Fig.8 Time of hydraulic support advancing 700 mm

图9 液压支架升架 100 mm 的时间Fig.9 Time of hydraulic support setting 100 mm

由图 7~ 9 可以看出,支架降 100 mm 所需时间为2.89 s,推移 700 mm 所需时间为 1.79 s,升 100 mm 所需时间为 1.69 s,整个降-移-升循环时间为 6.37 s。由于该系统为手动操作,降-移-升需要耗时 3 s,其跟机速度为 9.6 m/min。

在其他参数不变的情况下,如果将立柱控制阀、推移单向锁和换向阀及进回液管路的通径变小,比如将立柱进、回液通径由 19 mm 改为 16 mm,经过AMESim 系统分析计算,降柱和升柱时间分别为 4.08 s和 2.38 s,这样整个降-移-升的循环时间为 8.25 s。

如果只是将推移千斤顶的进液通径由 19 mm 改为 16 mm,经过 AMESim 系统分析计算,移架时间由原来的 1.79 s 增加为 2.52 s,整个降-移-升的循环时间为 7.10 s。

在泵站压力、千斤顶缸径、移架步距等条件不变的情况下,立柱控制阀、推移单向锁、换向阀、进回液管路通径是影响支架降-移-升时间的关键因素。因此,可以通过不断优化立柱控制阀、推移单向锁和换向阀、进回液管路通径来得到最优的液压系统设计。

4 结语

通过对支架液压系统乳化液特性、液压元件压力流量特性等参数的分析与测定,建立支架液压系统的AMESim 模型,经分析计算,调整影响阀、进回液通径等参数,得出满足要求的支架降-移-升时间。研究发现,立柱控制阀、推移单向锁、换向阀、进回液管路通径是影响支架降-移-升时间的关键因素,这为支架液压系统各类阀及进回液通径的选取提供了依据。