矿用气动回转钻机综合性能试验系统的研究

许海龙

1煤炭科学技术研究院有限公司检测分院 北京 100013

2煤炭资源高效开采与洁净利用国家重点实验室 北京 100013

气动回转钻机在煤矿井下主要用于探排水孔、锚杆孔、爆破孔、注浆孔、瓦斯探测抽放孔等煤岩孔钻进作业,近年来应用范围不断扩大,年使用量在 10 万台以上,已经纳入“安全标志产品”管理范围[1-2]。该类产品在使用前应考核 0.40、0.50、0.63 MPa 3 个气压挡下的性能指标。试验中,供气压力随被测钻机负载变化而变化,需对供气压力进行实时调节[3-6]。矿用气动钻机综合性能试验系统是型式检验与出厂检验的测试设备,笔者研究的试验系统具有 2 个特点:综合应用现代测试技术,实现了试验过程数字化自动控制,提高了试验数据的可靠性及试验效率;实现试验过程中恒压供气,供气偏差为±0.01 MPa,解决了供气压力随钻机负载变化而波动的技术难题。

1 试验系统组成

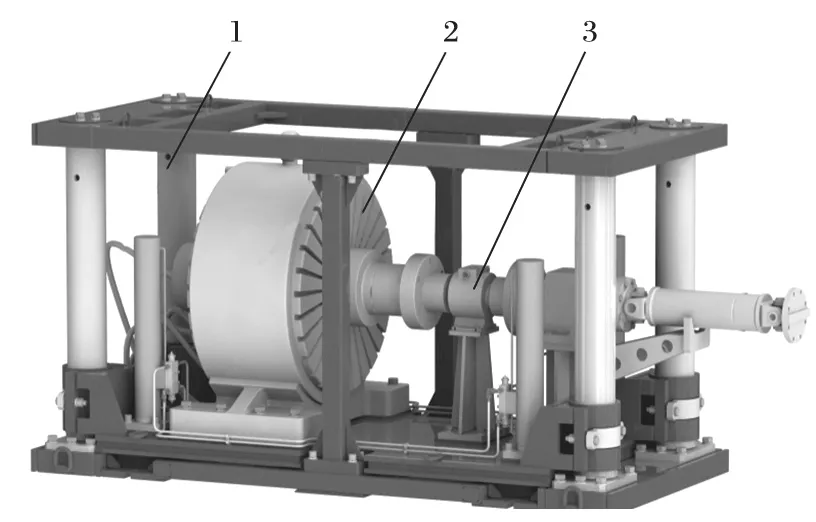

试验系统额定转矩为 100~2 500 N·m,最大输出功率为 30 kW,试验供气压力为 0.4~0.8 MPa,满足矿用气动回转钻机的测试要求。试验系统主要由 4部分组成:①可调高机械台架,中心高度调节范围为 850~1 300 mm,包括升降导向机构、4 组升降液压缸、液压阀组等;② 转矩测量单元,包括励磁负载装置和动态转矩测量装置等;③供气调节单元,用于试验供气恒压控制、压力及流量采集;④ 测控单元。可调高机械台架、转矩测量单元集成于钻机回转特性试验台中,如图 1 所示。试验过程中,供气调节单元输出恒压空气驱动钻机运转,励磁负载装置模拟产生回转负载,使钻机加载至额定转矩,在此工况下测试钻机的综合性能参数。

图1 钻机回转特性试验台Fig.1 Test bench for rotation performance of drill rig

2 动态转矩测量单元设计

2.1 励磁负载控制装置

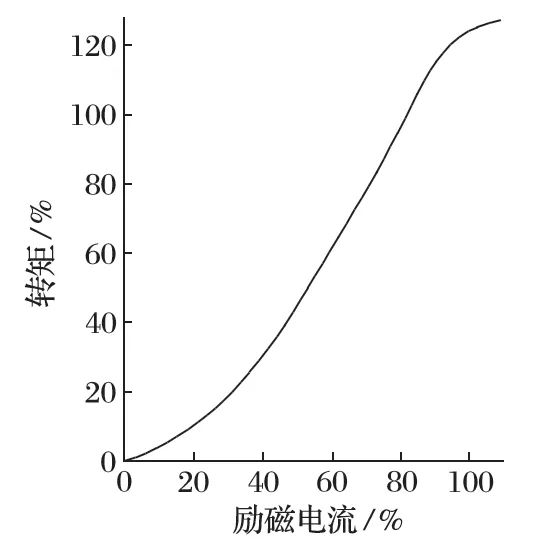

励磁负载装置主要由定子、转子及含励磁线圈的磁轭组成。在转子和定子间的环形间隙内填充有高导磁性的合金磁粉,当电流通过激磁线圈时,磁轭中产生磁通,工作腔内磁粉呈链状连接起来,磁粉链间的抗剪力产生转矩;在 5%~ 90% 的额定转矩范围内,转矩与励磁电流呈线性关系,如图 2 所示。利用该特性可以实现钻机转矩动态测试。

当励磁电流不变时,励磁负载装置产生的转矩不受转速影响,静摩擦转矩与动摩擦转矩一致,具有恒定的输出转矩特性,该特性保障了钻机转矩动态测试过程中的平稳性和数据的准确性。

图2 激磁电流与转矩关系Fig.2 Relationship between exciting current and torque

2.2 动态转矩测试装置

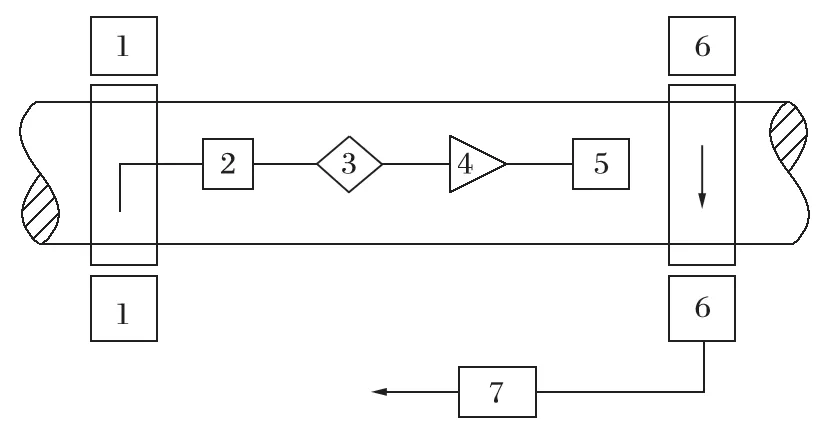

动态转矩测试装置原理如图 3 所示,在一段弹性轴上粘贴应变片组成应变电阻桥,在弹性轴上固定有环形变压器次级线圈和信号环形变压器初级线圈;在测量装置外壳上固定有激磁电路、信号环形变压器次级线圈 (输出)、能源环形变压器初级线圈 (输入)。应变电阻桥将应变轴的微小变形转换为电信号,放大后传输至 V/F 转换器,经输出信号耦合器至信号输出电路整形后,输出与测试转矩呈线性关系的标准电信号。

图3 动态转矩测试装置原理Fig.3 Principle of test device for dynamic torque

3 供气调节单元设计

该单元设计依据为 GB/T 5621—2008,由电-气比例控制阀、机械式调压阀、贮气罐、传感器等组成,如图 4 所示。

空气压缩机产生的压缩气体经过滤后分为 2 路,旁路经微雾分离器进入电-气比例控制阀调压,然后进入机械式主调压阀先导孔,当供气压力因被测钻机负载变化而波动时,反馈调节电-气比例控制阀开闭程度进行闭环控制,使主调压阀输出稳定压力;主路由主控调压阀调压后,经流量计进入贮气罐,衰减气流脉动,供给被测钻机。贮气罐用于衰减气流脉动,其容积与结构依据被试钻机的最大耗气量设计。电-气比例控制阀作为主调压阀的先导控制阀,是实现调压功能的关键部件,为闭环控制,当供气压力发生变化时,能够自动调节压力值至输入的电信号对应的压力值。机械式主调压阀型号为 VEX1900-20-G,最高供气压力为 1.2 MPa,调压精度为 0.005 MPa,响应时间小于 60 ms,先导孔与主孔压力比为 1∶1。

4 测控单元设计

依托 PLC 测控技术以及人机交互技术,进行了硬件系统与软件系统开发,实现了转矩、压力、耗气量、温度、推/拉力等试验参数的自动化采集、运算处理、报告输出等功能。

4.1 硬件设计

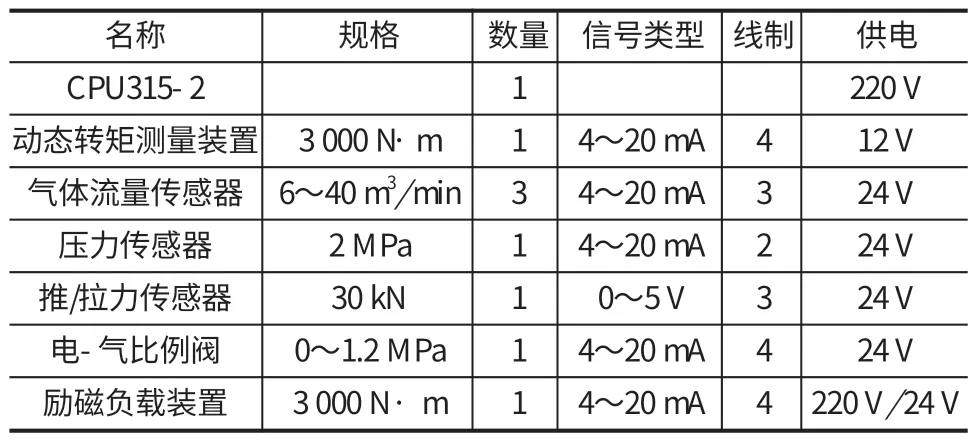

硬件系统由传感器、PLC 模块、通信模块、人机交互模块等组成。经研究分析信号采集点与控制点,选定主要测控元件,如表 1 所列。

表1 主要测控元件性能参数Tab.1 Performance parameters of main measuring and control components

中央处理器选用西门子 S7-300 系列的 CPU 315-2,扩展模块为模拟量输入/输出模块。CPU 315-2 与 PC 接口通信协议为标准 Modbus 协议,物理连接采用 RS485-RS232-USB 接口方式[7-8]。

流量传感器等信号采集元件将采集到的物理信号转换成标准电信号,经模拟量输入模块转换成数字信号传送给 PLC,经 CPU 运算处理后,将数字量由通信接口传输到 PC 机人机交互界面显示。试验时,将控制参数输入 PC 的人机交互界面,通过 PLC 系统调控电-气比例阀、励磁加载装置,实现供气压力及转矩模拟负载的远程控制。

4.2 软件开发

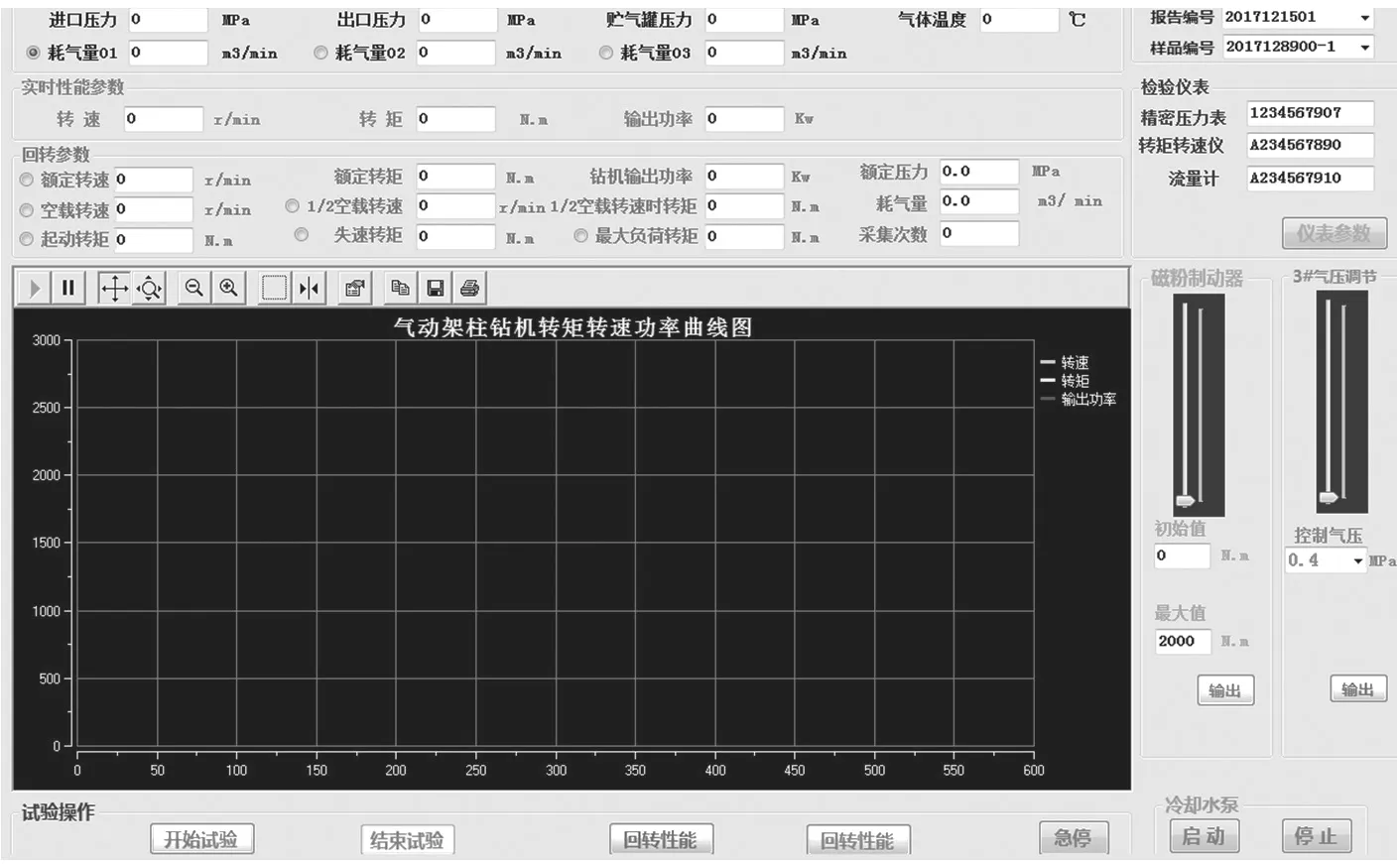

试验系统的 PLC 程序为分块程序结构,包括初始化程序模块、主程序模块、通信模块、控制程序模块、运算程序模块。上位机程序设计在 VB 环境下进行,设计内容包括创建工程画面、建立数据库、I/O设备通信、编制脚本等;界面运行系统运行画面、脚步、动画连接等,实现测试数据实时读取与显示[9-10];用户窗口包括主显示界面、参数设置、曲线图及数据打印等,测试界面如图 5 所示。

图5 气动钻机性能测试界面Fig.5 Interface of performance test for pneumatic drill rig

5 试验应用

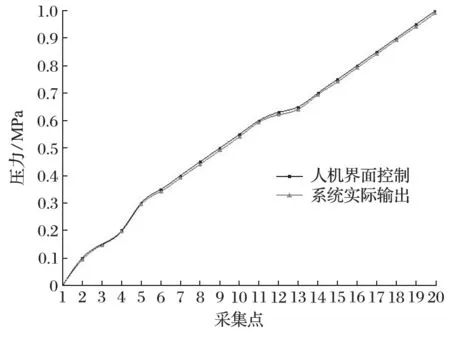

矿用气动回转钻机综合性能试验系统实现了试验过程的自动化控制,在转矩从 0~3 000 N·m 的加载过程中,励磁负载调节装置灵敏平稳。供气压力输出实测值与设定值之差最大为 0.009 MPa,测试曲线如图 6 所示,解决了试验过程中供气压力随负载变化而波动的技术难题。

图6 试验系统供气调压特性曲线Fig.6 Characteristic curve of air pressure control of test system

6 结语

基于 GB/T 5621—2008 标准要求,综合应用电-气比例控制技术、PLC 控制技术等现代测控技术,研制了矿用气动回转钻机综合性能试验系统,该系统具有试验过程自动控制等功能,提高了试验数据的可靠性及试验效率。