6000t水泥生产线溜槽改造实践

吕海利,王志锋,,冯京晓

1中信重工工程技术有限责任公司 河南洛阳 471039

2洛阳师范学院 河南洛阳 471039

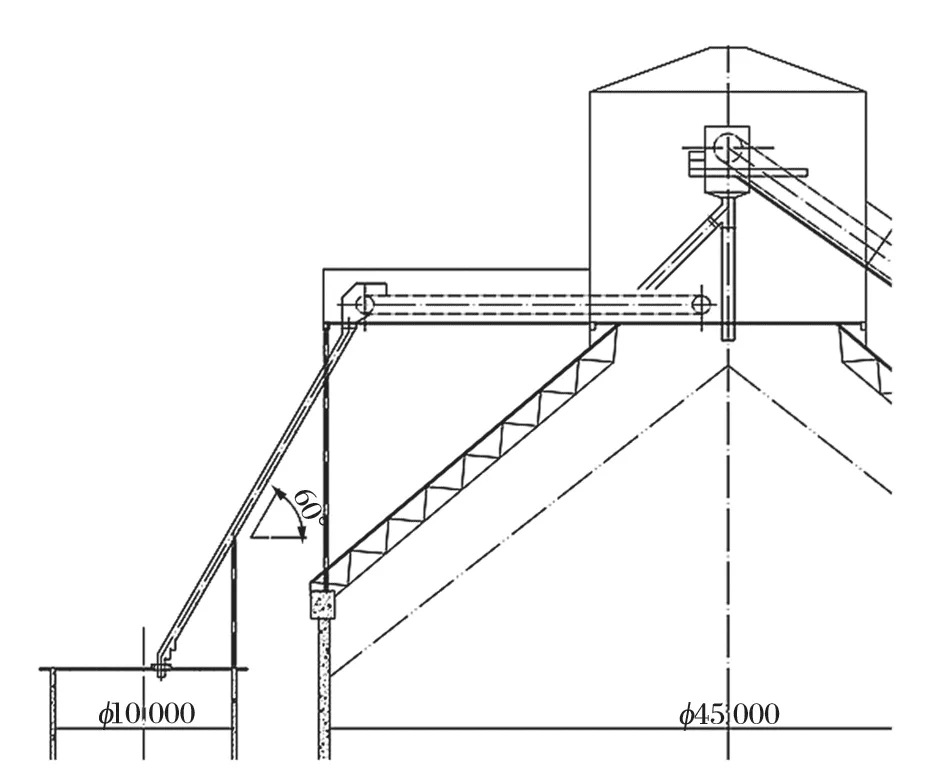

印度 BINANI 水泥公司日产 6 000 t 熟料水泥生产线项目,其熟料库直径为 45 m,储量为 75 000 t,库壁采用混凝土结构,库顶采用网架结构。黄料库[1]布置在熟料库旁边,直径为 10 m,储量为 1 000 t,整体采用钢筋混凝土结构。来自篦冷机的熟料经链式输送机到熟料库顶通过三通阀分两路,一路进入熟料库,另一路通过倾斜溜槽进入黄料库。倾斜溜槽位于熟料库顶三通阀和黄料库顶进料口之间。黄料库有两个作用,一是用于试生产调试期间以及生产时的欠烧料或不合格熟料的储存,一是正常生产时做为熟料散装库使用。

水泥生产线试生产期间,第 1 次出熟料时,将三通阀切换到入黄料库位置,很快倾斜溜槽就堵了,熟料顺着链式输送机通廊底板流下,从空中抛撒到熟料库外,现场人员发现后马上通知中控切换三通阀到熟料大库位置。当时怀疑熟料中有杂物混入造成溜槽堵塞,对堵料的溜槽进行检查、清理和清空,并未发现任何杂物。此后 2 次尝试将三通阀打向黄料库位置,都是短时间内造成溜槽堵塞,因此无法向黄料库进料。

1 原因分析

检查工艺设计图纸,溜槽倾斜角度为 38°,如图1 所示,溜槽截面高度和宽度均为 400 mm,溜槽底面长度方向每间隔 600 mm 焊有截面为 50 mm×50 mm方钢。

图1 熟料库至黄料库溜槽立面图

通常熟料静休止角约为 33°,动休止角为 25°~28°[2]。正常设计熟料溜槽时其角度通常选择大于等于 45°,熟料能够顺利下落。该生产线烧成系统正常生产时熟料台时产量为 250~290 t,最大台时产量为310 t。引起堵料的原因有 2 种:一是由于溜槽角度较缓,阻碍了熟料在溜槽内的流动速度[3],造成熟料通过量与熟料在溜槽内的流动速度不匹配;二是溜槽截面积太小,熟料通过量与溜槽截面积不成比例关系,即在保证熟料通过量的情况下,溜槽截面积应随溜槽角度的减小而加大。

2 改造方案

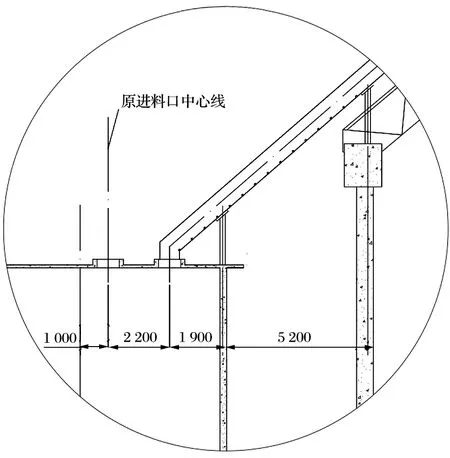

改造方案有 2 个,方案 1 是在熟料库顶平台增加一台长约 19 m 的水平链式输送机,配套增加的输送通廊一端与库顶平台相连接,另一端支撑在库壁顶部的钢立柱上,然后在新增链式输送机头部出料口与黄料库顶进料口之间加原有非标下料溜槽,溜槽角度改为 60°,如图 2 所示。方案 2 是将原有下料溜槽的角度尽可能增大,同时增加截面面积。

图2 方案 1 立面图

对比这 2 个方案,方案 1 的优点是工艺可靠性高,原溜槽可继续利用,缺点是需要增加水平输送设备和输送钢廊道,费用高、工期长,库顶网架增加荷载较大,需要核算其可行性。方案 2 的优点是方案简单,改造费用低、施工快,缺点是增大溜槽角度空间有限,需要对原有溜槽改造,扩大其截面,且熟料在溜槽中顺利下落可靠性有待实施后验证。

经过对之前溜槽 3 次堵料的过程分析,认为根本原因还是熟料在溜槽内的流动速度不能满足进料量。最终选择按方案 2 实施,通过增大溜槽截面积和角度解决堵料问题。

2.1 增大溜槽角度

为了增大溜槽角度,采用提高溜槽竖直高度并缩短溜槽水平投影长度的方法。溜槽竖直高度从原来的24.28 m 提高到 24.53 m,净高度增加了 0.25 m。溜槽水平投影长度从原来的 31.09 m 缩短到 28.23 m,水平投影长度缩短 2.86 m,溜槽改后的情况如图 3 所示。

图3 方案 2 立面图

溜槽下部入黄料库进料口向熟料大库方向偏移并重新开口,与原进料口相距 2.2 m,缩短了溜槽水平投影长度,如图 4 所示。

图4 溜槽出料端修改前后布置

溜槽上部进口修改如图 5 所示,链式输送机头罩下三通阀左移 0.8 m,入熟料库溜槽做成 L 形与原溜槽相联接。为防止链式输送机头罩后部积料后熟料外溢,在积料区域下方做漏斗连接到原入熟料库溜槽,在漏斗和溜槽联接处设棒阀。

经过对溜槽上部和下部修改,使溜槽角度从原来的 38°增大到 41°。

图5 溜槽进料端修改前后布置

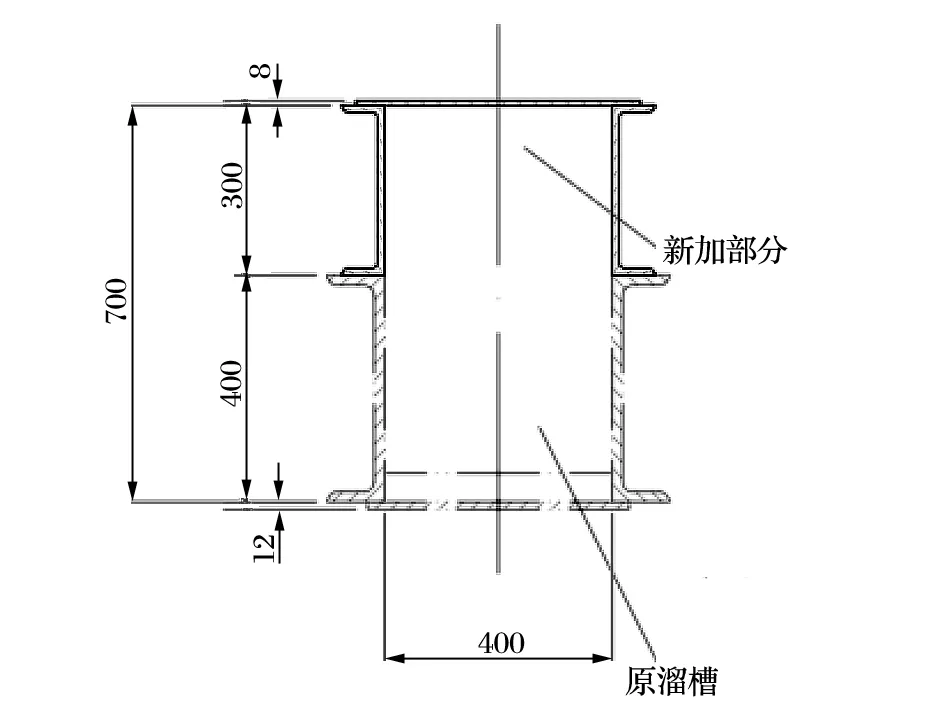

2.2 增大溜槽截面积

原溜槽结构是 40 号槽钢做侧板,净宽 400 mm耐磨钢板做底板,并间隔 600 mm 焊 50 mm×50 mm方钢,用普通钢板焊接到侧板上方作为顶板。为了增大溜槽截面积,在原溜槽侧板,即 40 号槽钢的上方再焊 30 号槽钢,使溜槽截面高度由 400 mm 增大到 700 mm,拆下的原顶板再焊到新加的 30 号槽钢顶上,如图 6 所示。溜槽截面积由原来的 0.16 m2增大到现在的 0.28 m2。

图6 改造后溜槽横截面

3 效果

改造完成后,当三通阀打向黄料库时,熟料通过溜槽顺利进入黄料库,持续几个小时时间未出现堵料现象。为验证改造效果,在之后几天时间内反复多次试验,均未发生堵料现象,至此证明溜槽改造达到了预期的效果。同时,改造工期用时不到一周,期间由于熟料库顶部分改造对接仅需要停窑半天时间,基本没有耽误生产。此次改造既节约了费用、缩短了工期,又达到了预期效果,而且几乎不影响生产。

4 结语

在本项改造中对工期、费用、效果和生产影响等方面进行对比,选择了合理的方案,达到了工期短、费用低、对生产影响小的目的。同时此项改造结果对其他类似熟料溜槽堵料有一定借鉴作用。