挖掘机铲斗铲唇的数控加工

张永红,贾利晓,朱耀华

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2洛阳理工学院材料科学与工程学院 河南洛阳 471023

铲斗是挖掘机的重要零部件,其工作环境十分恶劣,易于磨损失效。因此,挖掘机需要定期更换铲斗[1]。铲斗通常采用焊接结构,由底座、侧板、铲齿和铲唇等零部件构成[2]。其中,铲唇是挖掘主体铲齿与铲斗相连接的关键零部件,其外形多为复杂空间曲面,切削加工难度大,需要用大型 5 轴数控镗铣床进行加工。但此类机床数量很少,使用成本较高。使用常规大型 3 轴数控机床结合手动万向铣头加工铲唇,存在 2 个难题:一是手动旋转万向铣头时,很难确认旋转角度是否准确到位;二是刀具长度补偿困难。对此,笔者通过采取一定的工艺措施,圆满完成了铲唇的加工。

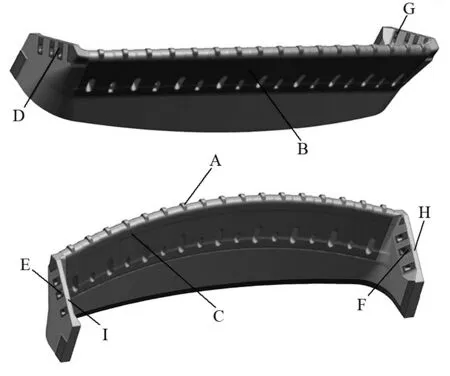

1 铲唇

大型卡特彼勒挖掘机铲斗的铲唇外形尺寸为 5 100 mm×1 200 mm×1 400 mm,三维模型如图 1 所示。该铲唇材料为低碳合金钢,为保证零件具有适当的强度和塑韧性,常规生产工艺方案是铸造成形后经调质处理再进行使用。但该产品属于特大尺寸零件,在铸造和热处理过程中会因各部位冷却速度不一致而产生较大的应力和变形,从而影响零件的使用效果[3]。因此,为了保证尺寸精度,在生产过程中增加了机加工工序。加工选用 XKA2125 数控龙门镗铣床,该设备配有手动旋转的万向铣头附件,其旋转轴为a轴和c轴,2 个旋转轴旋转整数角度时可根据刻度准确旋转到位,对于非整数角度的旋转会存在误差。另外,各旋转轴的几何尺寸没有准确数值,无法通过计算进行刀具长度补偿。但是,该零件的结构很复杂,加工面为多个空间曲面,相对位置精度要求高,装夹、找正和测量难度都很大。针对这些难点设计了对刀方法、刀轴验证方法和分区域编制程序的工艺方案。

2 加工工艺

2.1 区域划分和刀轴设定

铲唇零件的外观复杂,为了方便编写加工程序,减少编程工作量,根据工件的对称特征,将工件待加工部分划分为如图 1 所示的 9 个区域[4],分别编写加工程序,通过旋转万向铣头,实现一次装夹完成各个区域的加工。A 区域由 17 个齿及其周边的曲面组成;B、C 区域均由与 A 区域中 17 个齿相对应的法向平面和其上的腰形孔组成,位于 A 区域的内外两侧;D、E 区域形状对称,是 A 区域左右两侧相连侧板的外侧平面及其上的腰形孔;F、G 区域形状对称,是A 区域左右两侧相连侧板的内侧平面及孔口倒角;H、I 区域形状对称,分别是 D、F 区和 E、G 区之间的斜面与圆弧面。

图1 铲唇三维模型Fig.1 3D model of bucket lip

铲唇的 9 个区域中,A 区域的加工难度最大,因此仅介绍 A 区域的刀轴设定,其他区域的刀轴设定与此相同。由于 A 区域由 17 个齿及其周边的曲面组成,形状中间对称。而刀轴的设定影响程序数量、加工质量和加工效率,因此在保证加工到位的情况下应尽量减少刀轴方向的改变次数。根据铲唇零件的形状特征,为减少万向铣头偏转次数,提高加工效率,同时保证能全部铣削加工完成,将 A 区域又细分为如图2 所示的 17 个分区。这 17 个分区以 A0 为中心,可将程序镜像后用于加工。将刀轴设定为如表 1 所列的7 个方向,通过改变 6 次刀轴方向,即可完成 A 区域的加工。

图2 A 区域组成Fig.2 Composition of area A

表1 A 区域刀轴设定Tab.1 Setting of cutter axis in area A

2.2 刀轴旋转及验证

铲唇上需要加工的区域遍布各个方向,需要不断旋转万向铣头的a、c轴来完成加工过程。由于加工过程中刀轴的方向很多,大约需要旋转 80 次,为了保证每次万向铣头的旋转角度准确,设计了一套操作流程及检验方法,并基于西门子 FRAME 指令集手工编写了R参数程序。

2.2.1 刀轴验证程序

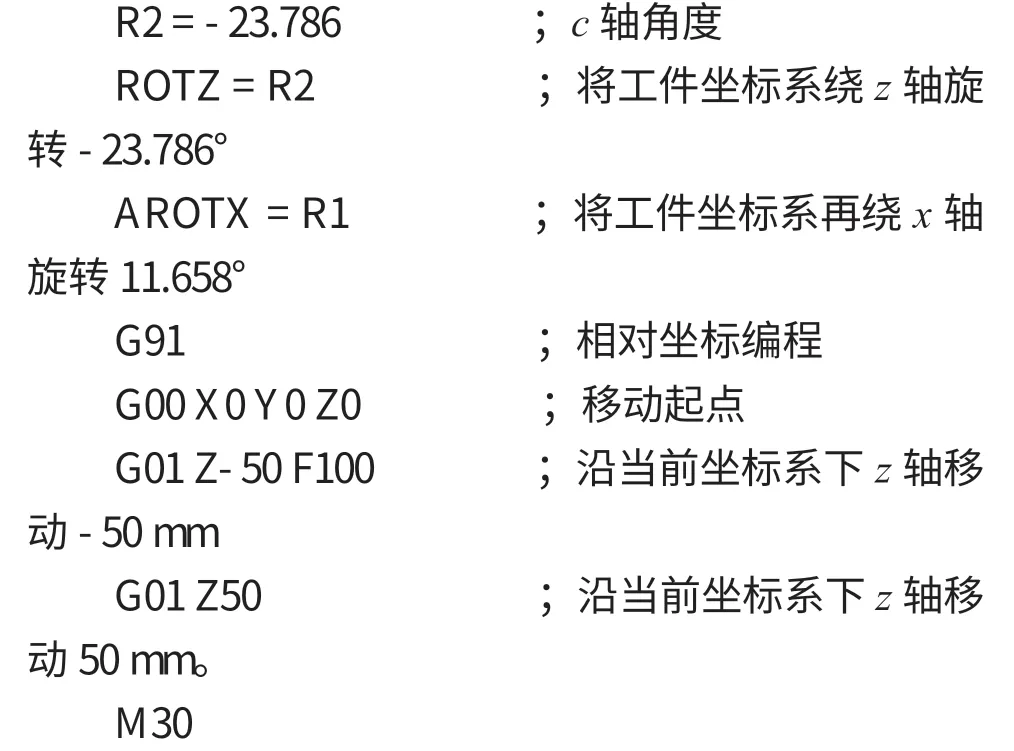

刀轴旋转后方向是否正确,需要进行验证。刀轴验证程序如下:

2.2.2 刀轴旋转

下面以a轴旋转 11.658°、c轴旋转 -23.786°为例,说明刀轴角度旋转的操作步骤。

第 1 步,先在刀轴上安装长度大于 120 mm 的对刀棒。

第 2 步,旋转万向铣头的a轴到 11.658°,c轴到 0°。

第 3 步,将验证程序中的R1 赋值为 11.658,R2赋值为 0,使对刀棒与固定在工作台的百分表接触,如图 3(a) 所示。运行刀轴验证程序,并使对刀棒沿轴向移动 50 mm,如图 3(b) 所示。

图3 旋转 a 轴时百分表与对刀棒的相对位置Fig.3 Relative position of dial gauge and cutter rodon axis arotating

第 4 步,观察百分表变化,若百分表上的指针有偏转,说明角度有偏差,微调万向铣头a轴角度,重复进行第 3 步;若百分表上的指针不动,说明旋转角度正确。此时a轴旋转角度符合要求。

第 5 步,a轴固定不动,旋转万向铣头c轴到-23.786°。

第 6 步,在固定百分表的侧边固定另一个百分表,将验证程序中的R1 赋值为 11.658,R2 赋值为-23.786,使对刀棒在相互垂直的 2 个方向接触百分表,如图 4(a) 所示。运行刀轴验证程序,并使对刀棒沿轴向移动 50 mm,如图 4(b) 所示。

图4 旋转 c 轴时百分表与对刀棒的相对位置Fig.4 Relative position of dial gauge and cutter rodon axiscrotating

第 7 步,观察百分表变化,若百分表上的指针有偏转,说明角度有偏差,微调万向铣头c轴角度,重复进行第 6 步;若百分表上的指针不动,说明旋转角度正确,此时万向铣头的a、c轴角度都符合要求。

2.3 对刀

2.3.1 对刀基准

由于工件表面基本上都由曲面和斜平面构成,而且需要切削加工,不能作为对刀的基准。因此,在设定加工坐标系前,先在工件的旁边合适位置安放 1个工艺块,并铣此基准块的 5 个面作为工艺基准面,在工件加工完毕前,工艺块作为零件的一部分不可移动。然后使用百分表测量工艺基准面到工件特殊点位的各个轴向距离,计算出工艺基准面到工件坐标系原点的距离并记录,此数值将应用到对刀数据计算中。

2.3.2 等刀长替换对刀法

机床系统中没有自动补偿功能,需要通过对刀的方式对刀点的坐标进行补偿[5],对于垂直或平行于切削平面的刀具可以直接对刀;如果有一定的夹角,无法直接使用刀具准确对刀,笔者为此设计了采用球头对刀棒进行辅助等刀长替换对刀法,如图 5 所示。球头对刀棒的端部是直径为 10 mm 的球体。对刀前,先将刀具和对刀棒分别装在 2 个刀柄上,使从刀柄端头到刀棒球头球心的距离L1与刀具的长度L2相等,此时,机床上对刀棒球头的球心就是对刀点。万向铣头旋转后的对刀,就是使用对刀棒在工艺块上对刀并设定机床坐标系的过程。由于对刀棒和刀具的长度相同,因此,使用对刀棒对刀就相当于刀具对刀,这种对刀方法称为等刀长替换对刀法。需要注意的是,采用球头对刀棒对刀时,对刀点与工件加工面之间有 1个球头半径的距离 (5 mm),因此在对刀时,要注意每个轴向的对刀都必须减去球头的半径。由于在加工过程中需要使用多种刀具来完成切削,并且刀具的长度各不相同,且相差较大。因此,加工了多个不同长度的对刀棒,以便节省辅助时间,提高生产效率。对刀过程中如果配合使用z轴对刀器,则可大大提高对刀的精度。

图5 刀具与对刀棒等长装卡示意Fig.5 Fixturesketch on milling cutter and cutter rod being equal in length

2.4 铣削加工

把铲唇的加工表面进行区域划分后,因特征对称,只需编制一个特征程序,另一侧采用镜像功能,编程工作量减少,加工操作时采用对称加工,旋转万向铣头的次数也相应减少,可提高加工效率。具体加工步骤如下:

(1) 按工艺坐标系要求把工件装卡在工作台上,找正,压紧,在适当位置安放工艺块并卡紧。

(2) 加工工艺块的 5 个表面,测量工艺块尺寸及相对于工件坐标系各轴的位置数据并记录。

(3) 加工 A 区的 A0、A1、A2 区域,刀轴角度为a=11.009°,c=0°,加工方案如表 2 所列。

表2 A0、A1、A2 加工方案Tab.2 Machining scheme in area A0,A1 and A2

(4) 将准备好的 D63R10 环形刀、φ32 球头刀、φ20 球头刀和与刀具等长的对刀棒分别安装在 4 个刀柄上。

(5) 把带刀柄的对刀棒安装在万向铣头刀轴上,在工作台上合适位置固定百分表;手动旋转a轴到11.009°,旋转c轴到 0°,操作机床,使对刀棒外圆压上百分表,运行验证程序,经多次调整、验证直到满足要求。

(6) 操作机床,使对刀棒球头轻轻接触工艺块上端面,如图 6 所示。由于工艺块上端面到工件xy平面距离为 258,对刀棒球头半径为 5,则通过 263,设置工件的z轴零点;再次操作机床,使对刀棒球头轻轻接触工艺块侧面,由于工件侧面到工件xz平面的距离 1 163,对刀棒球头半径为 5,则通过 1 168,设置工件y轴零点,同样操作设置x轴零点。

图6 对刀操作示意Fig.6 Sketch of cutter setting operation

(7) 拆下带刀柄的对刀棒,装卡上 D63R10 刀具,进行粗铣加工。

(8) 拆下 D63R10 刀具,装上与φ32 球头刀对应长度的对刀棒重新对刀。

(9) 拆下对刀棒,装上φ32 球头刀,进行精铣加工。

(10) 拆下φ32 球头刀,装上与φ20 球头刀对应长度的对刀棒重新对刀。

(11) 拆下对刀棒,装上φ20 球头刀进行清根加工。

该区域加工完成后,再加工 A3、A5、A7 区域,然后用镜像程序加工 A4、A6、A8 区域,依次类推,完成整个工件的加工。

3 工艺流程

铸造毛坯—钳工打磨冒口—钳工划线—摄影测量—粗铣加工—精铣加工—局部样板检查—摄影测量。其铣削加工,通过应用等刀长对刀,快速验证刀轴的正确性等工艺措施,工艺成熟后加工时间缩短了一半,加工质量得到了用户的认可。

4 结语

对加工表面进行分区,采用程序镜像功能,减少了编程工作量;通过采用球头对刀棒进行辅助对刀,不仅解决了万向铣头处于复合角度时对刀难的问题,也提高了对刀效率;通过程序验证的方法,保证了万向铣头旋转角度的准确性,使卡特彼勒挖掘机铲斗铲唇的数控加工顺利完成,在实现降本增效的同时,也可为同类零件的加工提供了借鉴。