某螺栓锻件表面平行线状磁痕显示原因分析

(洛阳双瑞特种装备有限公司,洛阳 471003)

在生产过程中,某批规格为M24,材料为35CrMo的螺栓锻件(精车后)的光杆部位经研磨后进行磁粉检测时,发现大量呈密集平行的较淡线状分布的磁痕显示。对该批螺栓进行100%磁粉检测后,发现普遍存在此类磁痕显示。

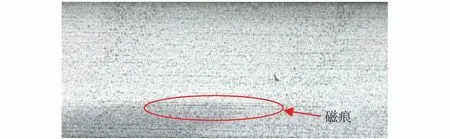

该螺栓的主要生产流程为:低碳合金钢棒材调制热处理-粗加工-超声检测-半精加工-磁粉检测-精加工-抛光-磁粉检测。此类磁痕在螺栓半精加工后的磁粉检测工序中并未发现,而是在精加工抛光后的磁粉检测中才发现,其磁痕显示如图1所示。

图1 螺栓磁痕显示

由于该磁痕显示仅在精加工且抛光后出现,并需经仔细观察才能被发现,因此初步判断该磁痕不属于裂纹或其他相关线性缺陷显示,可能是成分组织差异引起的[1]。为确定该磁痕的性质及形成原因,笔者进行了试验分析。

1 试验分析

1.1 宏观金相观察

经酸洗后,螺栓横截面低倍形貌如图2所示,用肉眼观察试样,低倍组织疏松及偏析评定结果均为0级,且在低倍组织中未发现气孔、裂纹、夹渣、白点、白亮带、缩孔等缺陷。

图2 螺栓宏观低倍组织形貌

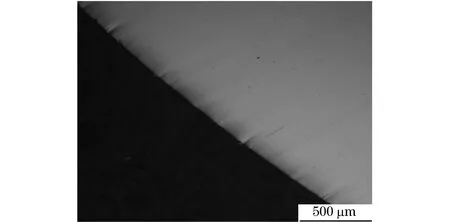

采用加倍酸洗试验对螺杆部分进行进一步的低倍组织观察,螺杆纵、横切面低倍组织如图3所示。

图3 螺栓低倍组织形貌

从低倍组织形貌来看,螺杆部位的流线组织明显,在纵切面上沿轴向平行线状分布,显示程度由表面到芯部递增;在横切面上呈大量密集点状分布。

1.2 磁痕显示位置截面高倍金相观察

沿磁痕显示区域横向切开,在高倍显微镜下观察,横截面抛光态形貌见图4,外圆及近表层均未发现缺陷。

图4 磁痕位置横截面高倍形貌(50×)

1.3 金相、扫描电镜分析

对螺栓进行了金相分析,结果如图5所示。在高倍显微镜下观察,发现螺杆纵向存在呈白色条带状的微观偏析。

图5 螺栓偏析组织

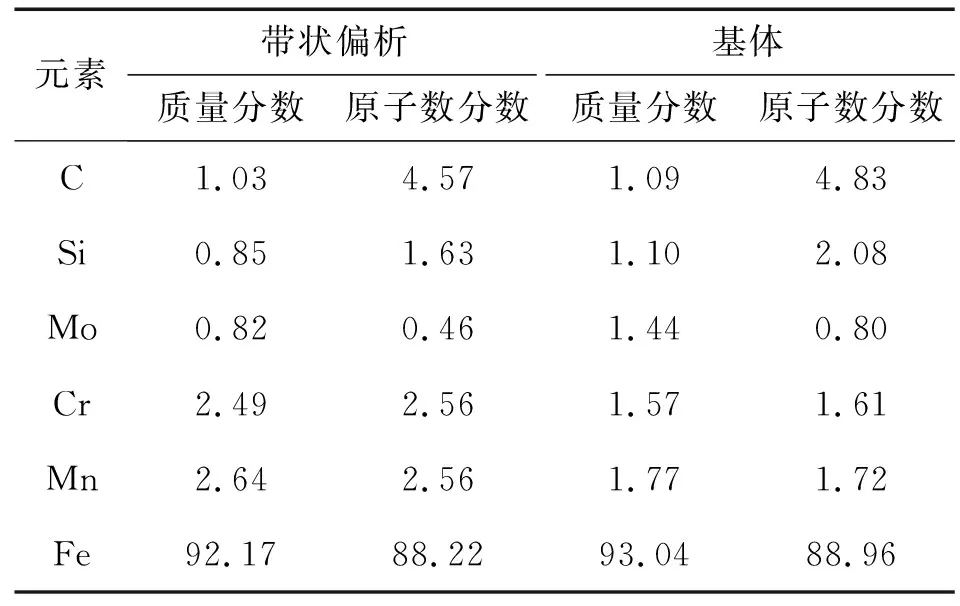

对螺栓金相组织的黑色(基体)和白色(微观偏析带)区域进行能谱分析,结果如表1所示。偏析带上的偏析元素均为Cr、Mn(扫描能谱为半定量分析,元素含量仅做对比参考)。

1.4 残余奥氏体含量分析

采用X射线衍射仪对该螺栓进行X射线衍射物相分析,结果如图6所示。经分析,物相主要为α-Fe,未发现明显γ-Fe物相峰,说明残余奥氏体含量极低。

表1 能谱分析结果 %

图6 残余奥氏体含量X射线衍射分析结果

2 磁痕产生原因分析

此类磁痕的产生原因,可能有以下几种。

(1) 非金属夹杂物

原材料中非金属夹杂物在轧制过程中随金属的变形而伸长,磁粉检测时在夹杂物附近会形成漏磁,从而表现为发纹或线状磁痕[2]。由于螺栓原材料经过精炼处理工序,材料中夹杂物得到了有效控制(见图4),检测结果表明制造螺栓用的原材料纯净度较高。尽管夹杂物不能完全清除,但是原材料中细小的夹杂物不可能导致批量制件出现线状磁痕[3]。

(2) 残余奥氏体

由于奥氏体(γ-Fe)为无磁相,磁粉检测时会在残余奥氏体相位置形成漏磁,从而导致磁痕显示。经X衍射物相分析,物相主要为α-Fe,未发现明显γ-Fe物相峰。说明残余奥氏体含量极低,即可排除残余奥氏体含量导致该类磁痕显示的可能性。

(3) 晶粒位向

材料经轧制后,晶粒沿轧制方向被拉长,晶粒排布呈一定的位向,在磁粉检测时被拉长的晶粒晶界位置可能产生漏磁而引起磁痕显示。由于螺栓用料轧制后经历过调质处理(淬火+回火),温度加热到再结晶温度以上时,晶粒会发生再结晶,被拉长的晶粒形态得以消除,排除了晶粒位向导致该类磁痕显示的可能。

(4) 偏析

锻造螺栓的钢锭表面为细晶区,中间为柱状晶区,芯部为等轴晶区。在由液态冷却至固态过程中,由于表面细晶区散热快,过冷度大,钢液可以快速冷却,该区域成分可较均匀地保留下来,而中间柱状晶区和芯部等轴晶区冷却速度慢,溶质元素向柱状晶和等轴晶晶壁间富集,造成晶间的微观偏析。微观偏析组织在轧制过程中发生变形,沿轧制方向呈带状分布,形成所谓的锻造流线组织[4]。

轧制后的钢锭从表面到芯部偏析程度不断加重,这和螺栓低倍线状条纹显示由表面到芯部递增的现象相对应,说明材料低倍组织的线状条纹是材料微观偏析的组织显现。

由低倍组织观察可知,材料不存在疏松及宏观偏析,而微观偏析是晶间偏析,不是材料缺陷。这种晶间偏析在后续的轧制过程中沿变形方向被拉长而形成条带状。

经能谱分析,这种带状偏析主要为富Cr和Mn组织,其势必造成偏析带与基体的磁导率差异,磁粉检测时偏析带与基体之间则形成漏磁,从而引起线状磁痕显示。

3 结论

(1) 螺栓磁粉检测时呈密集平行状的线性磁痕并非真实缺陷所致。此类线性磁痕是材料的微观带状组织偏析引起材料组织的磁导率差异,从而导致的非相关线性磁痕显示。

(2) 轧制棒料组织从表面到芯部微观偏析递增,这是铸锭组织遗传所致。由于螺杆表面加工量较大,内部偏析组织得以显现,进一步促进了非相关磁痕的显示。

(3) 磁粉检测具有较高灵敏度,除能检测材料的真实缺陷外,还能显示材料的组织差异。