直缝埋弧焊钢管焊缝点状缺陷原因分析及改进

王 燕

(中石化石油机械股份有限公司 沙市钢管分公司, 湖北 荆州434001)

随着油气输送管线设计压力的不断提高, 钢管向高钢级、 大管径、 厚壁方向发展。 提高厚壁直缝埋弧焊管的焊接质量, 对提高产品质量和生产效率具有重要意义[1-2]。 在厚壁直缝埋弧焊管生产中, 焊缝点状缺陷是影响焊接质量的主要缺陷之一, 尤其是在壁厚20 mm 以上的直缝埋弧焊管焊缝中。 中石化石油机械股份有限公司沙市钢管分公司在生产壁厚23 mm 直缝埋弧焊管中, 出现了焊缝区域超标点状缺陷, 用缺陷评定灵敏度为Φ1.6 mm 竖通孔反射波波高100%的超声波检测, 判定为不合格。

1 试样分析

1.1 缺陷分布位置

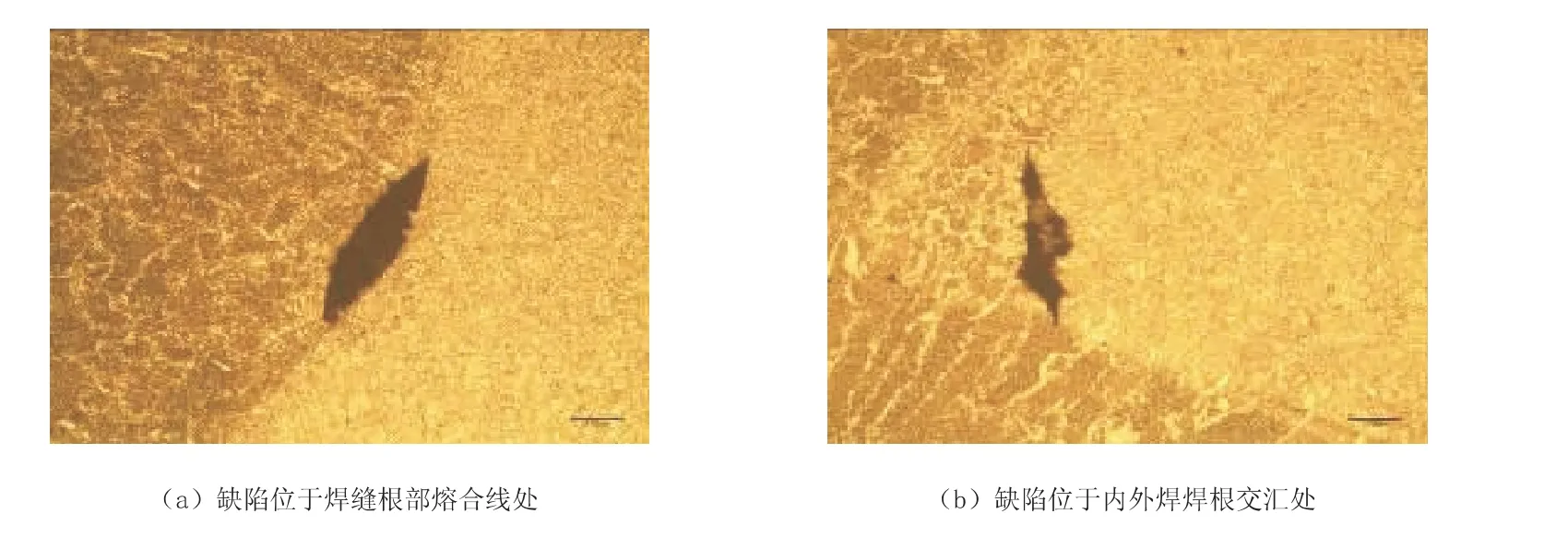

通过超声波手动探伤仪确定焊缝中缺陷所在的位置, 切割取样, 经磨削、 抛光、 腐蚀后制成金相试样。 通过对金相试样分析发现, 点状缺陷水平位置分布在距焊趾向焊缝延伸2~7 mm处, 距离母材上表面深度方向为9.6~15 mm,其中内焊缝根部熔合线区域偏多, 金相照片如图1 所示。

图1 典型缺陷金相照片

1.2 缺陷当量

(1) 从焊缝某一侧探伤时, 缺陷回波当量较高, 大多为Φ1.6 mm 竖通孔基准波高+3~12 dB,属于超标缺陷, 从焊缝另一侧探伤时, 有时回波幅度较低, 有时没有回波。

(2) 前后扫查。 利用2.5P10×12K2.5 规格探头对焊缝缺陷区进行前后扫查, 探头前后移动约5 mm 时, 缺陷波幅缓慢下降至测长线, 说明缺陷高度约为5 mm/2.5=2 mm。

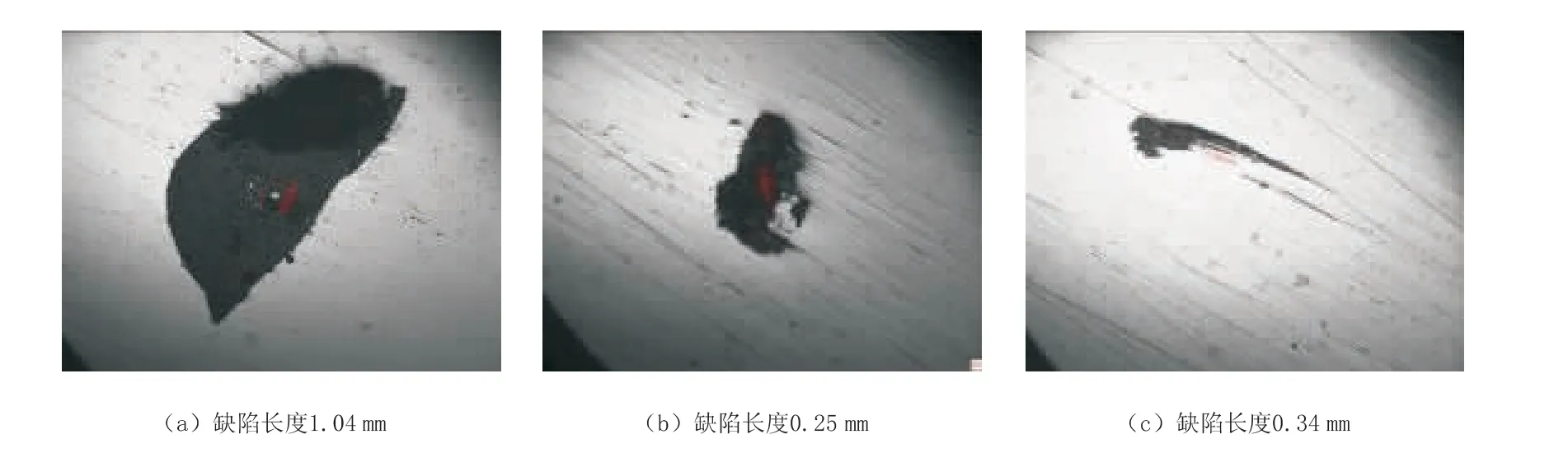

(3) 平行扫查。 利用2.5P10×12K2.5 规格探头对焊缝缺陷区进行左右平行扫查, 不同长度缺陷的金相照片如图2 所示。 当探头左右各平行扫查约3 mm 时, 缺陷波幅即刻低于测长线, 说明缺陷长度约为3 mm。

图2 不同缺陷长度金相照片

1.3 缺陷回波形状

缺陷波形陡直、 尖锐, 波根宽度(2±0.5) mm,由此反映超声波缺欠的波形不连续, 缺陷垂直于声束截面的尺寸较小, 属于单个点状缺陷。

2 原因分析

通过对不合格试样进行分析发现存在两方面问题: 一是焊缝底部熔池柱状晶粒成长方向欠佳, 其晶粒成长方向不利于脱渣、 脱气, 而焊缝熔池中柱状晶成长的形态与焊接线能量、 焊缝位置及熔池的搅拌等有密切的关系, 当其中某一种或多种匹配不当或者处于临界点时, 使得熔池中的熔化金属凝固速度大于熔渣上浮速度[3-4], 在熔化金属凝固时熔渣来不及浮出熔池而被包络在焊缝中形成夹渣, 初步判定此点状缺陷有可能是夹渣; 二是内外焊缝中心线不重合, 内外焊道存在焊偏导致焊接未熔合[5-7]。 其典型缺陷宏观形貌如图3 所示。

图3 典型点状缺陷宏观形貌

从理论上分析, 埋弧自动焊产生夹渣主要有以下原因: ①原材料 (包括母材、 焊丝、 焊剂)中夹杂物较多; ②多层焊时层间清理不干净;③焊接工艺参数 (线能量、 坡口尺寸、 焊接电流、 焊接电压、 焊接速度、 焊丝间距、 焊丝倾角等) 选择不当[8-10]。 钢管焊偏多与焊头位置和钢管焊接位置有关, 若焊丝存在侧倾或者钢管内外焊接位置不在6 点或12 点方向, 使得熔焊时焊丝跑偏, 焊道未被熔化就已被金属掩盖。

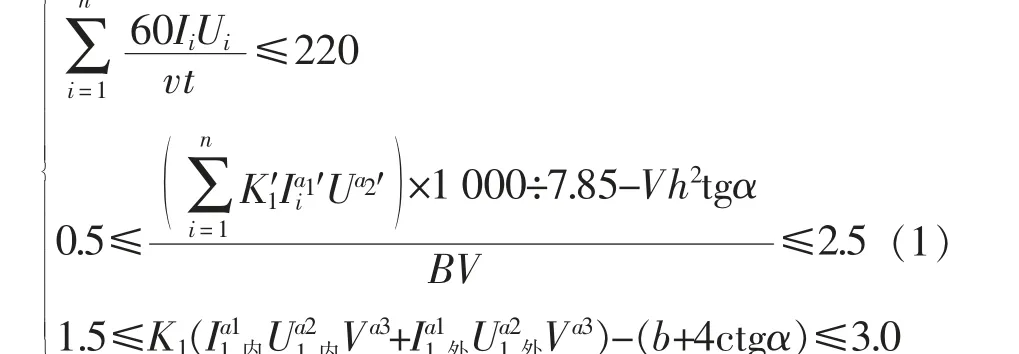

从焊接冶金学方面分析可知, 焊缝熔合线产生夹渣主要是熔合线加热峰值温度太低, 而加热峰值温度主要与线能量、 热源中心距离有关[11]。 线能量过大或过小都会影响钢管的焊接质量。 中石化石油机械股份有限公司沙市钢管分公司通过焊接试验构建了管线钢埋弧焊工艺参数优化设计数学模型[12], 见公式(1), 确定了管线钢钢管线能量应控制在220 J/mm2以内。 而热源中心距离主要与坡口尺寸、 1 丝电流、 电压、 焊接速度有关。

式中: I——焊接电流, A;

U——电弧电压, V;

v——焊接速度, mm/min;

t——钢管壁厚, mm;

K1、 K1′——系数;

h——坡口深度, mm;

α——坡口角度, (°);

B——焊缝宽度, B =10~30 mm;

V——焊接熔透量, mm;

i——焊枪电极序号, i=1, 2, 3, ……n;

b——钝边, mm;

a1、 a1′、 a2、 a2′、 a3——指数。

因受坡口形式影响, 焊缝根部中心区域冷却速度比两侧小, 易在内焊缝根部两侧产生夹渣; 当1 丝电流增大时, 焊缝根部熔合线的最高温度降低, 焊缝易产生夹渣; 当焊接速度越大, 晶粒成长方向越垂直于焊缝中心线, 熔深和熔宽越小, 越不利于排渣、 排气[13-16]; 当焊接线能量不变时, 坡口钝边尺寸越小, 焊缝熔深越大, 易产生夹渣[17]。

3 改进措施及效果验证

3.1 改进措施

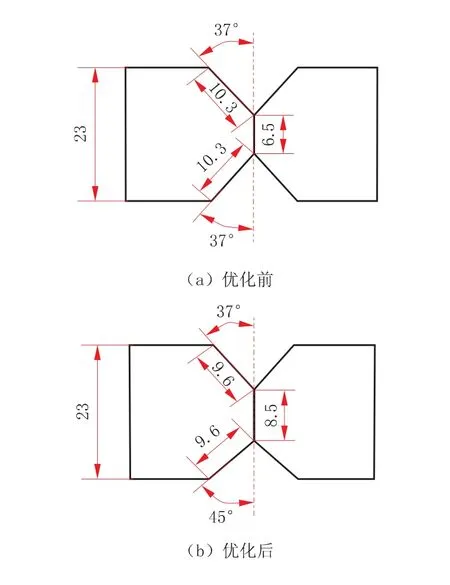

3.1.1 优化铣边坡口尺寸

将铣边坡口钝边尺寸由6.5 mm 增加到8.5 mm,铣边内焊坡口角度由原来的37°改为45°, 优化前、 后的铣边坡口形状及尺寸示意如图4 所示。

图4 优化前、 后铣边坡口形状及尺寸示意图

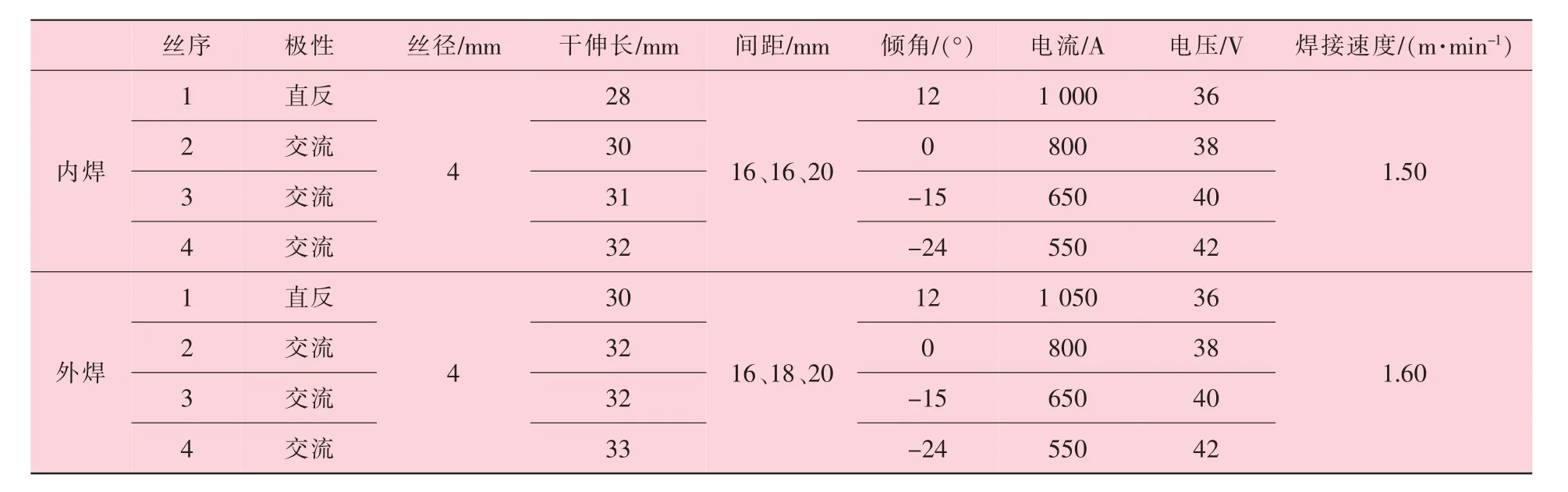

3.1.2 调整焊接工艺

(1) 优选焊接材料。 使用颗粒度为10~40 目的焊剂, 且颗粒度小于40 目≤3.0%, 颗粒度大于10 目≤2.0%, 碱度控制在1.70~2.50 内, 含水量≤0.10%, 焊剂中的机械杂物含量≤0.30%, 对于重复使用的焊剂必须进行磁筛选, 并与新焊剂混合使用, 新、 旧焊剂混合使用比例不小于3∶1。

(2) 改进焊接设备。 内、 外焊焊接前, 对焊头进行垂直度测量, 调整焊头侧倾位置, 使焊丝与地面保持垂直, 防止焊偏; 改造焊剂固定装置,保证焊剂堆高在30~40 mm, 保证熔池的透气性。

图5 优化后的焊头位置及参数

(3) 优化焊接工艺参数。 ①焊头位置参数:增大焊丝后倾角度, 将1 丝焊丝倾角由10°调整为12°, 增强电弧对熔池液态金属的排出作用; 减小焊丝伸出长度, 将外焊焊丝伸出长度由35 mm 调整为32 mm, 内焊焊丝伸出长度由35 mm 调整为30 mm; 缩短焊丝间距, 内焊焊丝间距由原来的16 mm、 18 mm、 22 mm 调整为16 mm、 16 mm、 20 mm, 外焊焊丝间距由原来的17 mm、 19 mm、 22 mm 调整为16 mm、18 mm、 20 mm, 优化后焊头位置及参数如图5所示。 ②焊接工艺参数: 将内焊焊接速度由原来的1.6 m/min 调整为1.5 m/min, 通过降低焊接速度, 减小θ 角 (晶粒成长平均线速度方向与焊接速度方向之间的夹角), 使晶粒主轴成长方向越弯曲, 越利于排渣、 排气; 减小内焊1 丝电流, 由原来1 050 A 调整为1 000 A。 优化后的焊接工艺参数见表1。

表1 优化后的焊接工艺参数 (壁厚为23 mm)

3.1.3 加强焊件的清理

焊前对坡口、 坡口两侧各20 mm 区域内及待焊部位的表面铁锈、 氧化皮及油污等清理干净; 保证焊丝表面无氧化皮、 铁锈及油污等; 焊剂保存时要注意防潮, 使用前必须按规定的温度烘干待用。

3.2 实施效果验证

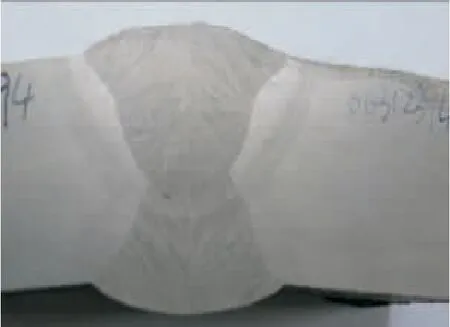

采用优化后的工艺参数焊接20 根钢管, 焊后焊缝表面成形良好, 100%全管手动超声波检查无点状缺陷, 焊缝各项力学性能指标均合格。 中石化石油机械股份有限公司沙市钢管分公司应用优化后的制管工艺, 批量生产规格为Φ1 016 mm×22.9 mm 的X80 钢级直缝埋弧焊管约5 000 t,钢管符合率达到99.65%, 并且以不低于10%的比例对各班各机组生产的钢管进行100%全管手动超声波抽检, 均未发现点状缺陷。 按试验工艺要求对钢管进行各项力学性能检测, 全焊缝抗拉强度≥650 MPa, 焊缝和热影响区冲击功≥150 J,焊接接头弯曲试验均合格, 焊缝金属硬度值为210HV10~230HV10, 焊缝宏观金相检测良好, 未发现缺陷(如图6 所示)。 通过此批钢管的生产,充分验证了优化后工艺措施的有效性。

图6 工艺优化后生产的钢管焊接接头宏观形貌

4 结束语

在生产厚壁直缝埋弧焊管时, 应选用合适的焊接线能量、 坡口尺寸及焊接工艺, 才能保证良好的焊缝形貌及各项力学性能指标, 防止焊缝点状缺陷的产生。