管道全位置激光-电弧复合焊接成形有限元研究*

魏 强, 王 帅, 宋建岭, 王永发, 李 洋, 罗 震

(1. 天津航天长征火箭制造有限公司, 天津300462;2. 天津大学 材料科学与工程学院, 天津300350)

0 前 言

工业发达国家把先进制造作为其核心技术和优先发展领域[1-2], 焊接作为先进制造业的关键技术, 在大型钢结构件中有广泛的发展空间。在我国钢结构制造中, 存在着“铁水重力论” 认识, 在设计与施工中尽量避免仰焊等焊接做法,且在国内全位置焊接基础理论方面问题尚未解决, 研究成果分散, 系统性不强, 影响了全位置焊接在钢结构行业的推广和应用。 但国外全位置焊接发展较快, 如美国国家标准ANSI-2000 《美国国家标准桥梁焊接规范》, 对仰焊、 立焊和横焊技术做出了明确规定, 国际知名焊接公司如LINCOLN、 FRONIUS、 CLOOS 等都在开展全位置焊接的研究。 目前我国大型结构的全位置焊接正在大型、 超大型结构中推广应用, 如北京鸟巢体育馆率先进行大规模仰焊施工, 证明了全位置焊接技术的优势, 且需求不断扩大[2-4]。

本研究采用 “热-电-力-流” 多场耦合的全位置焊接仿真技术, 通过焊接熔池单面约束原位变质量成形原理, 建模并仿真激光-弧焊全位置复合焊接过程, 计算管道上熔池形成, 通过调节熔体金属的力场、 温度场、 流场等工艺参数, 得到管道焊缝成形规律。

1 “热-电-力-流” 多场耦合建模

建立熔池成形微分-代数混合方程组, 包括质点系运动方程、 变质量动力学方程、 充液动力学方程、 熔体金属运动控制方程、 表面热流密度方程、表面张力约束方程与空间轨迹约束方程, 得到单面完整约束的变质量的熔池成型的方程组如下[3-5]:

运用ANSYS、 MATLAB 计算软件, 建立计算数值模型, 对方程组进行求解。

2 “激光-电弧” 复合管道焊接有限元仿真

2.1 建立几何模型

使用 “生死单元” 技术模拟多层多道焊过程, 分为打底、 填充及盖面共3 部分, 打底-填充-盖面模拟层数为1-2-1 层。 图1 为建立的圆管1/8 模型 (45°)。 进行多层多道焊接复合热源模拟计算, 试验材料选择X70 管线钢, 材料性能见表1[5-7]。

图1 圆管1/8 模型

表1 X70 管线钢材料属性

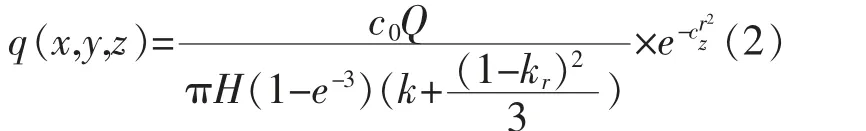

2.2 建立有限元激光-电弧复合焊接热源

采用表面分布的高斯热源模型

激光采用高斯面热源

按照实际工况条件, 建立有限元模型, 进行网格划分。 模型共3 952 个节点, 3 195 个单元,其中焊缝网格划分较细, 母材网格较粗。

2.3 多场耦合模拟过程

根据激光-电弧复合热源特点建立相关数值模拟模型, 采用ANSYS 有限元软件模拟全位置焊接过程中的温度分布及熔池流动, 具体模拟过程如图2 所示。 根据有限元多场耦合法, 对焊接过程进行模拟, 计算分为多段, 每段先对温度场进行分析, 再进行变形场和流场的耦合计算。

图2 多场耦合求解过程

3 模拟结果与分析

3.1 温度场分布

图3 钢管温度场分布云图

焊接过程中钢管温度场分布云图如图3 所示。 在面热源与体热源作用下, 焊接过程的最终温度场分布如图3 (a) 所示, 热源刚开始运动时的温度场分布如图3 (b) 所示, 其中灰色部分为熔池, 由于管道材质为X70 钢, 热导率相对较低, 因此熔池沿焊枪移动方向呈明显细长状;打底焊、 第一道填充、 第二道填充、 盖面焊时,熔池的温度分布情况如图3 (c) ~3 (f) 所示。

在焊接初始时期, 即形成了熔池, 此时管道中无热积累, 温度场分布取决于焊接热源。 焊枪沿12 点→3 点→6 点→9 点→12 点的方向进行移动, 在焊接前期, 熔池的流速减小, 维持熔池温度所需的热输入较少, 随着接近6 点钟位置, 逐渐加大焊接电流, 此时的流场流速较快, 对流换热等带走大量热; 在6 点钟位置时适当增加焊接电流, 有利于焊缝成形。

图4 钢管不同焊接位置流场分布

3.2 流场分布

通过有限元计算分析, 得到钢管的流场分布如图4 所示。 图4 (a) 中, 焊接进行0°时钨极移动到导管正上方, 整体流场区域也很小, 流动方向向下部及四周发散, 此时熔化区受力较为均匀, 最大速度0.006 7 m/s, 相对较小, 结合温度场此时总体温度刚刚超过熔点, 熔化区域很小;在图4 (c) 中, 焊接至正下方时, 即处于仰焊位置时, 流体最大速度约0.025 m/s, 这是由于重力与电弧力方向正好相反, 流体在这两种力以及表面张力作用下, 流动状态处于复杂的紊流状态, 流动方向与受力方向不同, 故达到最大速度偏低; 图4 (b)、 图4 (d) 类似, 最高速度达0.055 m/s, 由于最开始焊接就对此位置有预加热作用, 此时熔池达到最高温度更高, 熔池区域更大,流场范围和最高速度也更高。 在熔深方向的流动更加明显, 同时下趟倾向更强, 因无法对上方熔池产生托起作用, 故此处更易形成焊接缺陷。

4 结 论

(1) 创建的管道全位置焊接熔池成形方程组, 可应用于熔池受力和熔体金属运动过程, 建立的全位置焊接ANSYS 有限元模型, 实现了对焊接过程的温度场和流场的耦合分析。

(2) 使用多场耦合, 得到了不同阶段熔池温度场与流场的分布, 熔池主要由电弧力、 重力和表面张力驱动, 流动形式还受到电弧与焊件相对位置的影响。

(3) 在熔池较小时, 无明显影响; 熔池较大时其形态受电弧力和重力的影响很大。 总的来说, 270°和90°位置敏感度大, 容易形成焊漏或者焊塌现象; 360°则易形成下趟熔池, 对焊接速度及热输入的敏感度高。