超高强度CT120 连续管研制及性能研究*

李鸿斌, 毕宗岳, 刘 云, 鲜林云, 余 晗, 汪海涛

(1. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008;2. 宝鸡石油钢管有限责任公司 钢管研究院, 陕西 宝鸡721008)

0 前 言

连续管 (Coiled Tubing, 简称CT) 是一种缠绕在卷筒上、 可从油井中连续下入或起出的长度达数千米的油气管材, 可以代替常规螺纹连接油管, 用于油田修井、 钻井、 完井、 测井、 采油采气等领域。 因其作业技术具有可带压作业、 连续起下、 作业快捷、 应用范围广等独特优势, 连续油管及其作业装备被称作“万能作业机”[1-3]。

2007 年以来, 我国建成了国内首条连续管生产线, 并成功开发了国产CT80 连续管产品,随后实现了连续管钢级和品种的产业化, 产品覆盖API SPEC 5ST 标准, 有力推动了国内连续管技术的发展与应用。 随着我国深层油气资源开发力度不断加大, 新疆、 塔里木、 西南等油田的超深井 (6 000~9 000 m) 数量快速增长, 现有钢级的连续管已经不能完全满足超深井对下入深度、 承载等方面的作业需求。 同时, 连续管是页岩气开发的关键工具, 随着我国页岩气井增产技术的突飞猛进, 页岩气井水平段长度大幅增加,最大水平段长度已达4 000 m, 现有钢级的连续管已经不能完全满足高压、 水平井下入深度等方面的作业需求[4-9], 超高强度连续管的需求与日俱增。

本研究对超高强度、 非标连续管的制造技术及难点进行了分析, 并对开发的CT120 钢级连续管进行了组织及力学性能分析, 为推动国产超高强度连续管产品的工业化生产、 促进其在油田的推广应用及作业工艺制定提供数据支撑。

1 超高强度连续管制造难点

1.1 性能指标

API SPEC 5ST 《连续油管规范》 中, 连续管的最高钢级为CT110。 对于非标准的CT120、CT130、 CT140 超高强度连续管, 参考API SPEC 5ST 《连续油管规范》 中的方法, 计算出超高强度连续管主要力学性能指标, 见表1。

连续管制造技术采用直缝焊接, 主要生产工艺包括: 钢板开卷、 矫平、 钢板切钢带、 钢带焊接形成连续带钢、 焊缝探伤、 钢带绕在滚筒上、成型、 焊接、 直焊缝探伤、 清除外毛刺、 焊缝热处理、 定径、 切断、 缠绕在滚筒上、 整体试压[10]。 连续管制造难度大, 单根管柱长度达几千米, 任何一处质量缺陷都有可能造成管柱失效,其制造过程涉及到材料的冷变形、 热变形、 焊接、 热处理等制造工艺, 是一个复杂的、 系统的金属材料加工过程。 对于非标的CT120、 CT130、CT140 等超高强度连续管, 由于其强度更高、 单根长度更长 (管材下井深度一般超过5 000 m)、管体承压要求高, 因此, 超高强度连续管制造难度更大, 从以下几个方面进行分析。

表1 超高强度连续管主要力学性能指标

1.2 原材料选择

制造超高强度连续管一般要求原材料具有超高的强度。 单纯提高原材料强度, 相对简单, 一些微合金高强钢、 超细晶粒钢的抗拉强度能够达到1 000 MPa 以上。 然而, 提高强度会导致塑、韧性降低, 同时增大环境裂纹的敏感性, 图1 为高强度卷板试验弯曲开裂照片。 由于连续管在使用过程中要受到拉、 压、 扭、 弯、 胀、 挤等复合载荷, 对原材料材质提出了更高要求[11-13]。 高强度连续管专用原材料除了要求材料的强度高以外,还需要考虑原料洁净度、 塑韧性、 硬度、 显微组织、 焊接性能以及低周疲劳寿命等。 因此, 兼顾高强度与高塑性的原料对于高强度连续管性能起到了决定性作用, 开发系列化的超高强度连续管专用原材料, 将是一次突破材料性能极限的挑战。

图1 高强度卷板试样弯曲开裂照片

1.3 焊接工艺

钢带与钢带的对接焊以及制管后的直缝焊,其焊缝质量的稳定可靠是超高强度连续管制造必须面对的难题。

(1) 钢带对接

钢带对接接头是实现连续管长达近万米的关键, 也是确保连续管管柱寿命连续性的关键。 针对高强度的钢带对接, 要保证对接接头的强度及接头位置的抗弯曲疲劳性能, 同时钢带强度越高,焊接的敏感性也会显著增加, 焊接接头软化问题在高强度管材表现明显。 超高强度钢带的对接需要从焊接材料和焊接工艺方面开展大量研究。

(2) 直缝管焊接

提高原料强度的主要方式有细晶强化、 固溶强化和形变强化, 超高强度原料多采用高碳、 高锰、 合金化设计, 导致原料碳当量增大, 可焊性降低, 如何保证焊缝质量, 连续、 高效开展直缝管焊接是必须面对的难题。

无论采用高频焊、 激光焊或是其他焊接方式,直焊缝的组织与性能与管体差异较大, 特别是组织强化型的钢, 导致直焊缝位置的弯曲疲劳寿命远低于管体母材, 如何优化直焊缝的组织与性能,是决定超高强度整体弯曲疲劳寿命的关键。

1.4 装备要求

对于钢材制造企业, 超高强度原料的轧制、卷取、 酸洗等流程, 对相关设备的制造能力提出了更高的要求。

对于制管企业, 对超高强度卷板的开卷、矫平、 纵剪分条、 原料成型、 管材定径、 管材卷取等相关生产设备能力要求较高, 现有部分设备存在能力不足。 如对厚度6 mm、 抗拉强度达1 100 MPa 的卷板的纵剪分条及成型制管装备, 现有纵剪剪刃、 成型轧辊的强度无法满足要求, 需要一定的研究开发, 图2 所示为剪刃强度不足导致原料纵剪后边部质量较差的照片。

图2 高强度原料纵剪后边部毛刺照片

2 CT120 连续管性能分析

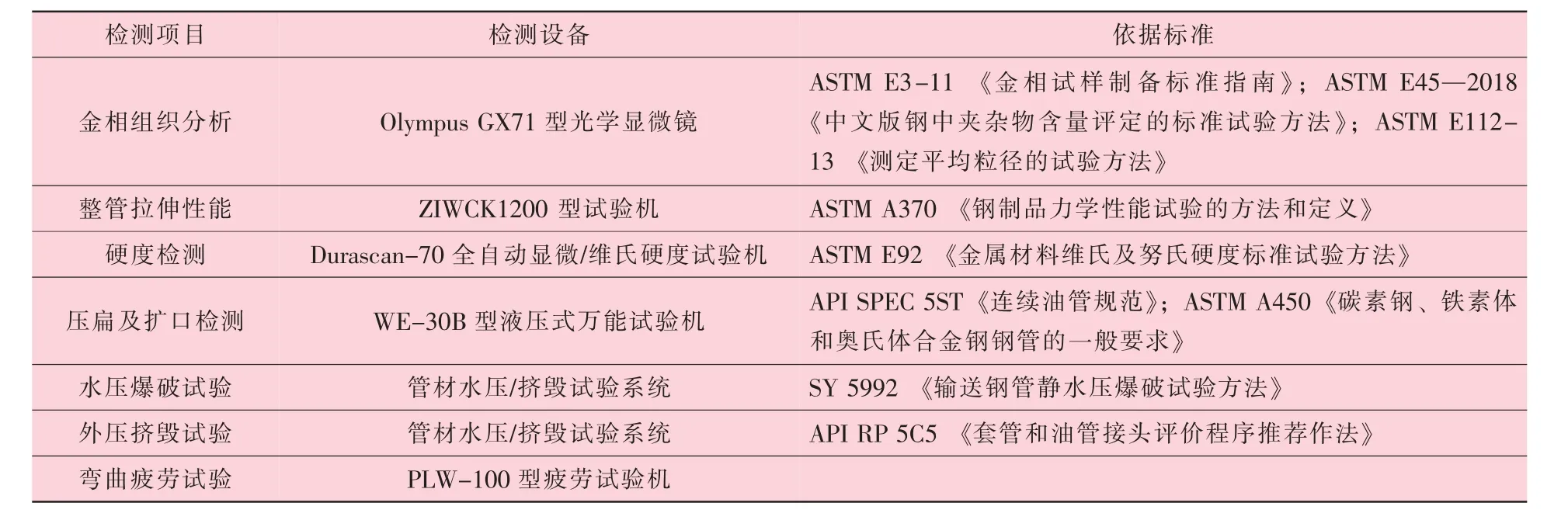

通过对超高强度、 非标连续管制造的分析,完成了超高强度原料开发及相关制管工艺研究,实现了CT120 连续管的工业化生产。 以生产的Φ50.8 mm×4.44 mm CT120 连续管为例, 对其力学性能、 显微组织、 焊接性能、 低周疲劳寿命以及承压性能等进行分析。 CT120 连续管的检测内容及相关标准见表2。

表2 CT120 连续管检测内容及相关标准

2.1 微观组织

CT120 连续管样品的母材及焊缝金相组织形貌如图3 所示。 由图3 可知CT120 连续管组织以多边形铁素体和粒状贝氏体为主, 组织均匀,母材晶粒度均为12 级, 带状组织小于1.5 级,非金属夹杂物最大为D 类1.0 级。

图3 CT120 连续管母材及焊缝微观组织形貌

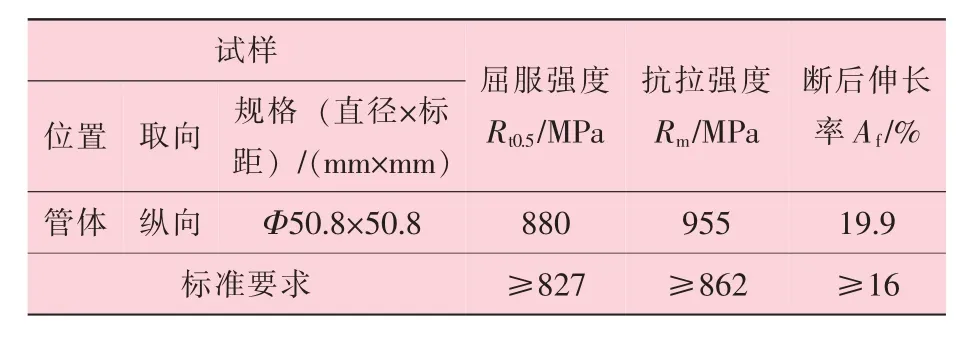

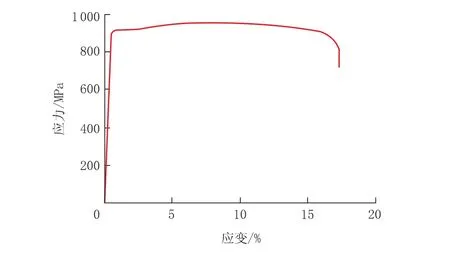

2.2 管材强度

表3 为CT120 连续管试样拉伸性能试验结果。由表3 可知, CT120 连续管屈服强度为880 MPa,抗拉强度为955 MPa, 断后伸长率为19.9%, 试样拉伸性能满足设计要求。 CT120 连续管强度的提升, 其承载能力、 解卡能力和下入深度(尤其水平段) 也将大幅增加。

2.3 硬度

表4 为Φ50.8 mm×4.44 mm CT120 连续管试样焊缝、 热影响区和母材的截面硬度检测结果。由表4 可知, 焊缝、 热影响区和母材硬度控制在286HV~328HV, 满足设计的要求 (≤355HV),且硬度控制合理, 波动较小, 表明管体母材及焊缝的组织均匀, 性能一致。

表4 Φ50.8 mm×4.44 mm CT120 连续管试样硬度试验结果 HV

2.4 塑性

图4 Φ50.8 mm×4.44 mm CT120 连续管拉伸曲线

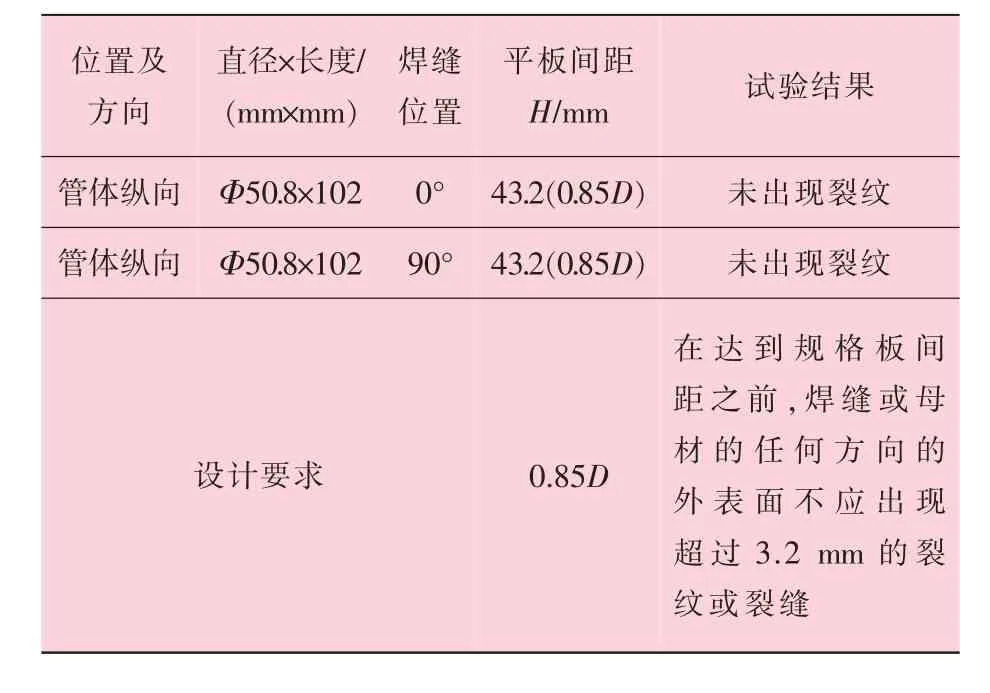

表5 为Φ50.8 mm×4.44 mm CT120 连续管试样压扁试验结果, 表6 为扩口试验结果。 由表5、表6 可知, 试验后试样焊缝、 母材均未出现裂纹,表明CT120 连续管样品焊接质量较好, 且管材沿周向具有良好的塑性, 可满足大应变弯曲变形和苛刻的塑性变形。

表5 Φ50.8 mm×4.44 mm CT120 连续管压扁试验结果

表6 Φ50.8 mm×4.44 mm CT120 连续管扩口试验结果

2.5 抗内、 外压性能

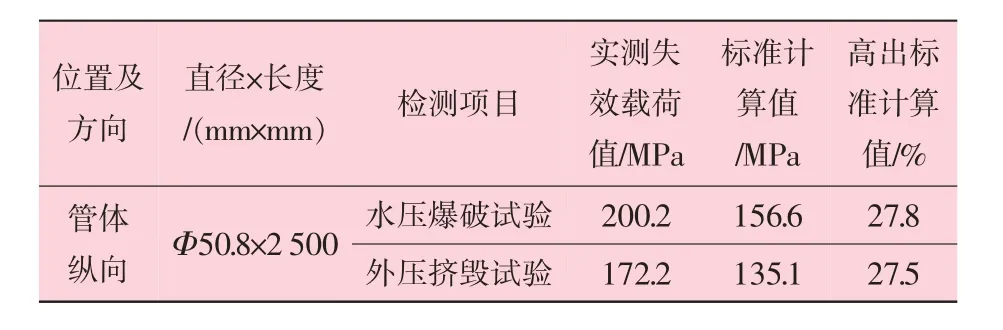

为了评价CT120 连续管抗内压性能, 对样管先进行静水压试验, 试验压力103.4 MPa,保压15 min, 无泄漏, 无压降; 随后继续升压至200.2 MPa, 样管HFW (高频感应焊) 焊缝位置发生失效, 较理论计算压力156.6 MPa 提高27.8%, 试验结果表明CT120 连续管具有良好的焊接质量及优异的抗内压爆破性能。

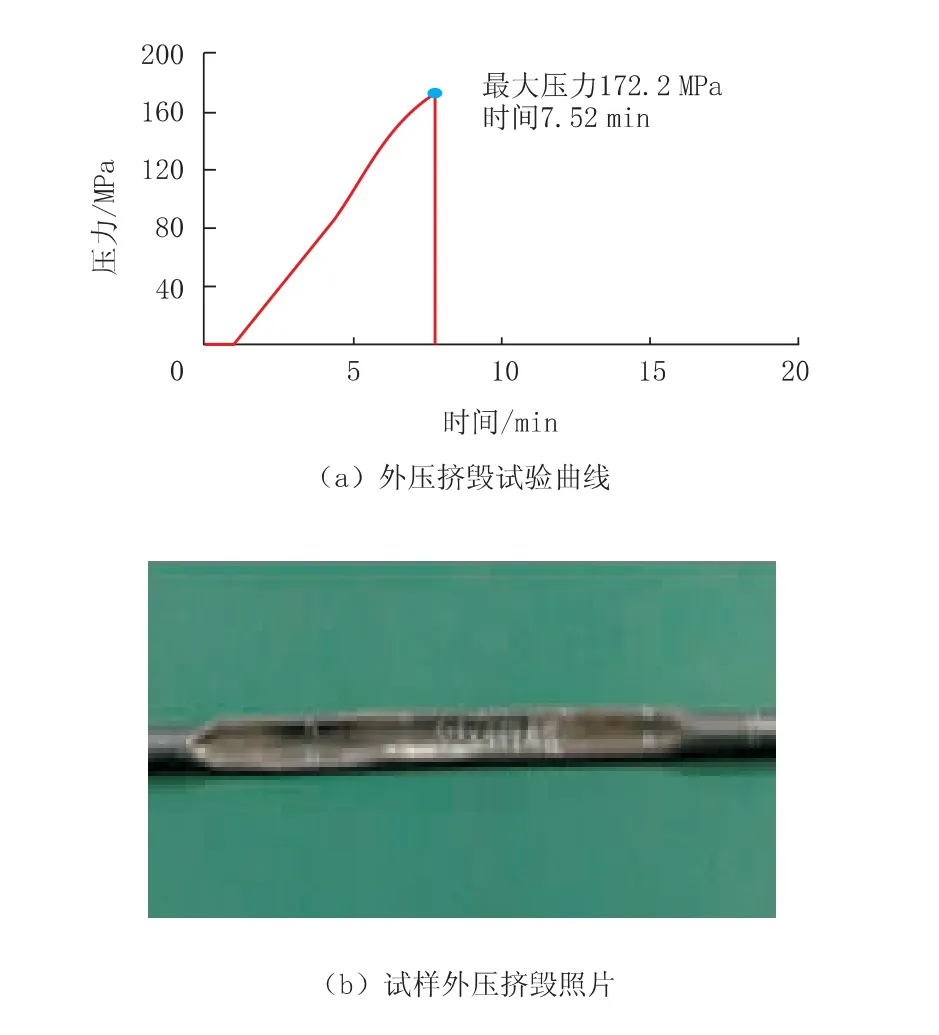

为了检测CT120 连续管抗外压性能, 对样管进行外压挤毁试验, 挤毁压力达172.2 MPa时管材失效, 较理论计算值135.1 MPa 提高了27.5%, 表明CT120 连续管具有优异的抗外压挤毁性能。

图5 所示为Φ50.8 mm×4.44 mm CT120 连续管样管水压爆破试验曲线和爆破后实物形貌, 图6 所示为CT120 连续管样管外压挤毁试验曲线和挤毁后实物形貌。 表7 为CT120 连续管样管水压爆破试验和外压挤毁试验结果及分析。 试验结果表明, CT120 连续管抗内压和外压能力高, 为管材高压射孔、 多段压裂等复杂作业提供了可靠保障。

图5 Φ50.8 mm×4.44 mm CT120 连续管水压爆破试验曲线及实物照片

图6 Φ50.8 mm×4.44 mm CT120 连续管外压挤毁试验曲线及实物照片

表7 Φ50.8 mm×4.44 mm CT120 抗内、 外压试验结果及分析

2.6 低周疲劳性能

连续管在起、 下的作业过程中, 作业卷筒和导向拱上的连续管会在内压条件下发生周期性的大应变弯曲变形, 因此, 低周疲劳性能是检验连续管性能的重要指标, 同时, 连续管疲劳寿命与其规格、 强度等级、 作业压力等有关[14-15]。 对Φ50.8 mm×4.44 mm×1 524 mm CT120 连续管样管在内压34.47 MPa、 弯曲半径1 828 mm (该规格连续管最小导向拱半径) 条件下进行实物弯曲疲劳试验。 结果表明, CT120 连续管样品疲劳寿命均值为192 次, 相比相同规格CT110 连续管,疲劳寿命提高了21%。 CT120 连续管在带压条件下, 表现出较好的抗低周疲劳性能, 能够增加管材现场作业过程中的起下次数, 提高作业的安全性及经济性。

3 结 论

(1) 通过对CT120 连续管样品性能检测分析, CT120 连续管的强度、 硬度、 组织、 焊接质量、 塑性等综合性能良好, 具有较高的抗内、 外压能力和弯曲疲劳寿命, 能够满足连续管复杂作业的要求, 提高作业的安全性及经济性。

(2) CT120 连续管产品的成功开发, 为我国复杂油气藏的勘探开发提供了有利的装备保障,也为后续国产高端连续油管制造奠定了良好基础。