CFRP/钛合金叠层构件陀螺铣孔方法

高延峰,方向恩,熊俊,肖建华

(南昌航空大学 航空制造工程学院,南昌330063)

碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,CFRP)与钛合金的刚度、强度匹配性好,且在电化学方面具有良好的相容性。在飞机制造中,CFRP零件经常和钛合金零件通过螺栓连接装配在一起。为了提高连接孔的位置精度,通常将具有装配关系的零件预先装夹在一起,然后一次性钻孔。在传统的钻削过程中,钻头横刃的线速度接近于零,横刃区的材料主要靠挤压形成切屑[1]。由于此加工工艺制孔过程中轴向力大、温度高而经常导致CFRP孔壁烧伤及孔出口分层,所以有学者提出改变麻花钻几何参数和几何形状的加工方法,如锯钻[2]、烛芯钻[2]、偏心锯钻[3]和偏心烛芯钻[4]等。也有学者提出了不同的制孔工艺,如螺旋铣孔、超声辅助螺旋铣孔、以磨代钻和倾斜螺旋铣孔等加工工艺。其中螺旋铣孔具有易操作、成本低和制孔质量高等优点,在现代飞行器制造中被广泛应用。

Fangmann[5]、Denkena[6]和Brinksmeier[7-8]等从螺旋铣孔机理出发,指出螺旋铣孔工艺由立式铣刀侧刃的周铣以及底刃的插铣2部分组成,并通过数学推导得出了周铣、插铣产生的未变形切屑的数学表达式以及切屑体积比,结果发现该值和刀具直径、孔径有关。经研究发现,周铣、插铣产生的切屑体积比对制孔质量有较大的影响。Denkena等[6,9]采用TiAlN涂层整体硬质合金立铣刀对CFRP/钛合金叠层材料构件螺旋铣孔工艺进行了研究。陆翠[10]针对CFRP/钛合金加工性能上的巨大差异探索研究了叠层材料的变参数螺旋铣孔工艺,确定了变参数的最优位置。邵振宇等[11]研究对比了普通钻削和超声辅助钻削2种加工工艺,结果表明超声辅助钻削的钻削力和扭矩分别降低了41.46% ~46.32%和41.61% ~48.94%,可有效缓解CFRP出入口分层、撕裂等损伤。李哲等[12]提出了一种基于新刀刀具(八面钻)的钛合金旋转超声辅助钻削技术,结果显示该加工技术极大地降低了钛合金出入口毛刺。

虽然螺旋铣孔极大地提高了CFRP/钛合金叠层构件的制孔质量,但是CFRP的入口剥离、叠层部位烧伤、孔壁被钛合金切屑刮伤等缺陷常有发生。为了进一步提高CFRP的制孔质量,Tanaka等[13]对陀螺铣孔工艺的制孔原理以及制孔质量进行了研究。发现相对于螺旋铣孔,球头铣刀在陀螺铣孔工艺下可以极大地提高碳纤维复合材料的制孔质量。吴勇波等[14-16]和方向恩[17]对陀螺铣孔的运动学特性进行了分析,并研究了该工艺下CFRP的制孔质量。

本文在上述基础上研究了CFRP/钛合金叠层构件的陀螺铣孔工艺,并研究了切削力的变化规律和孔壁质量的形成机理。

1 陀螺铣孔过程

1.1 陀螺铣孔方式

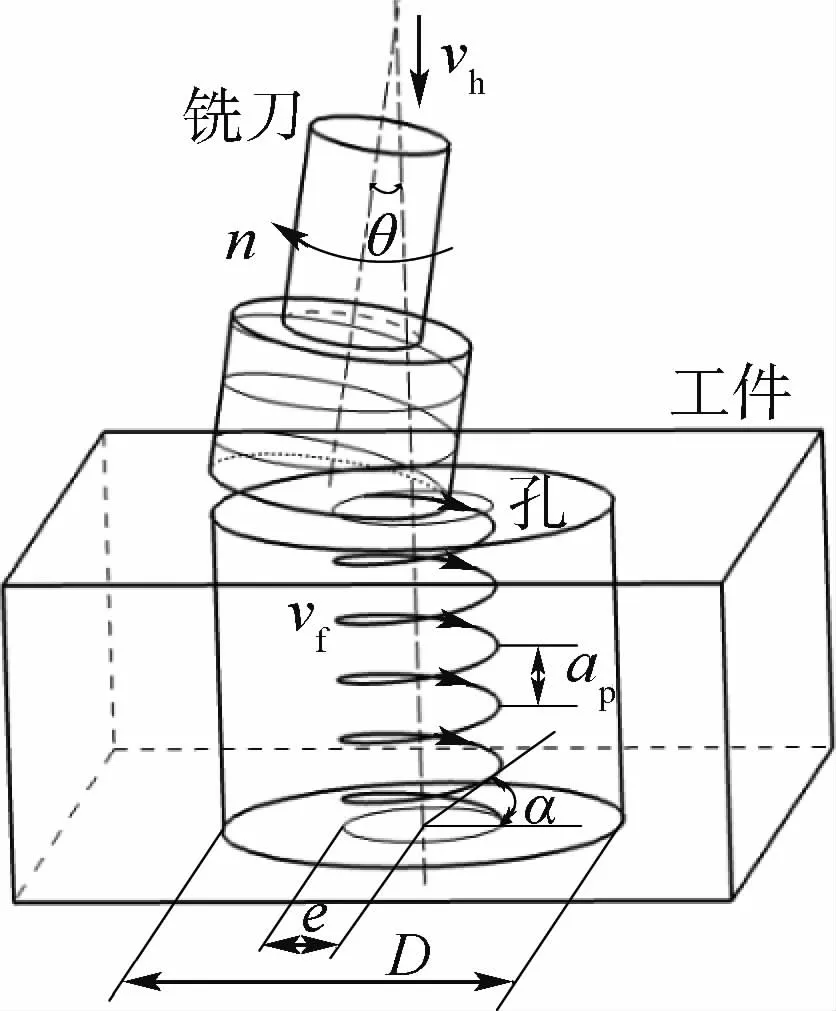

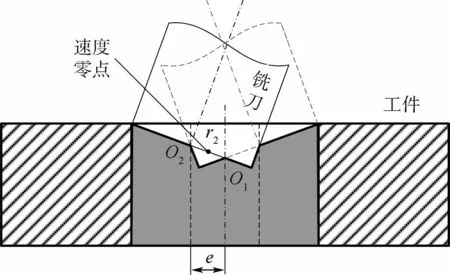

陀螺铣孔方式如图1所示。铣刀轴线和孔中心轴线成一夹角θ,铣刀在围绕自身轴线自转的同时,围绕孔中心轴线做圆锥摆动式公转,并沿孔中心轴线方向进给,从而通过铣削方式完成制孔过程。

图1中,D为被加工孔的直径,θ为铣刀倾角,n为铣刀自转速度,vh为铣刀轴向进给速度,vf为铣刀中心沿螺旋线的进给速度,e为偏心距,ap为螺距,α为螺旋升角。与普通的螺旋铣孔技术相比,该方法铣刀轴线倾斜了一固定角度,铣刀侧刃不与已加工表面接触,可以减少切屑与已加工表面之间的摩擦,同时也避免了铣刀侧刃螺旋槽对纤维的向上导向作用引发的CFRP入口剥离,

图1 陀螺铣削制孔Fig.1 Hole-making by tilted orbitalmilling

而且侧刃与孔壁之间的空隙可以使高压冷空气直接吹至孔底,降低切削温度,提高制孔质量。

1.2 基本几何模型

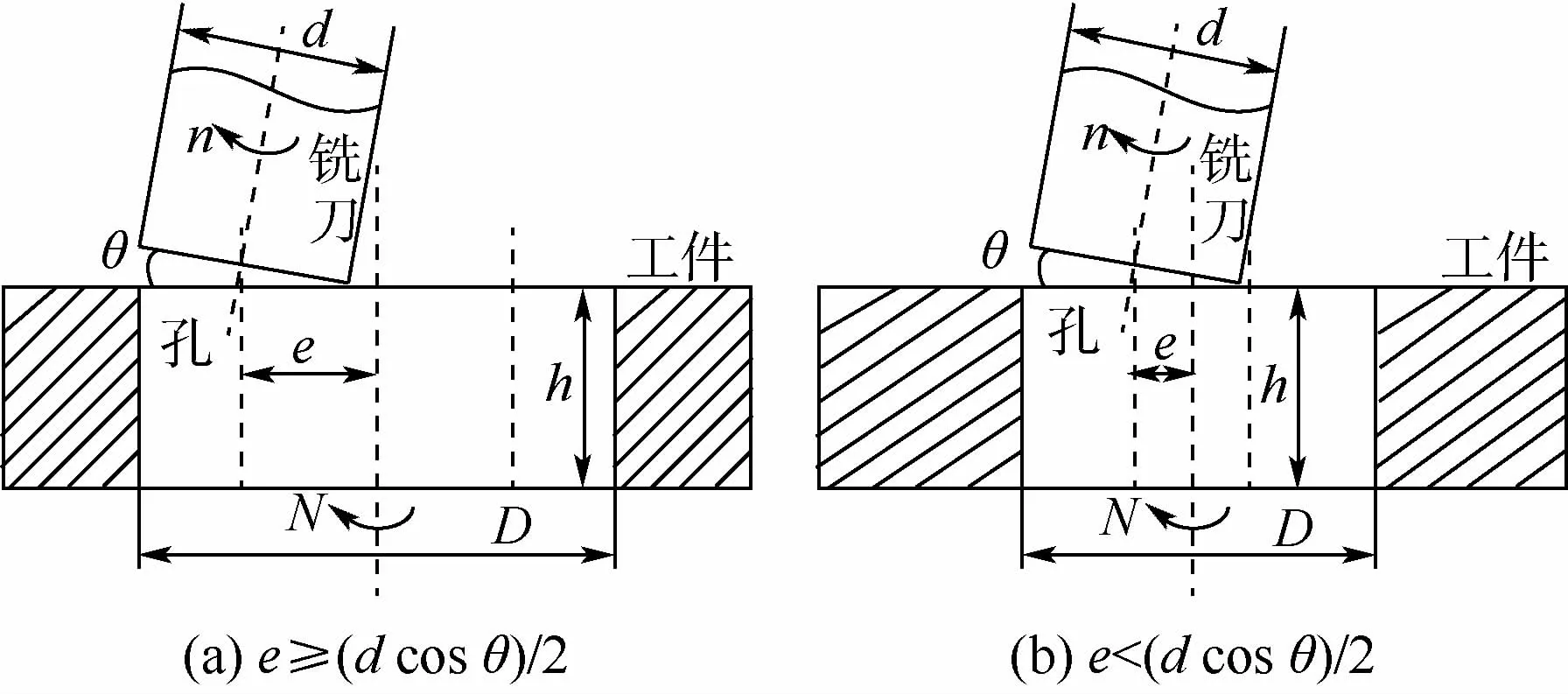

图2为陀螺铣孔的基本几何模型,其中,D的大小可由式(1)计算得到:

并且,根据铣刀直径d,铣刀倾角θ和孔的深度h,可以计算出孔的直径D应满足式(2)的不等式:

当e≥(d cosθ)/2时(见图2(a)),在加工过程中,靠近孔中心轴线附近的材料不会被铣刀所切除。当e<(d cosθ)/2时(见图2(b)),铣刀公转轨迹会产生重叠,孔内的材料全部形成切屑并被切除。本文主要对图2(b)所示的加工条件进行研究,其中,N为公转速度。

图2 偏心距对陀螺铣孔的影响Fig.2 Effect of eccentric distance on tilted orbitalmilling

1.3 孔壁形成过程与材料去除速率

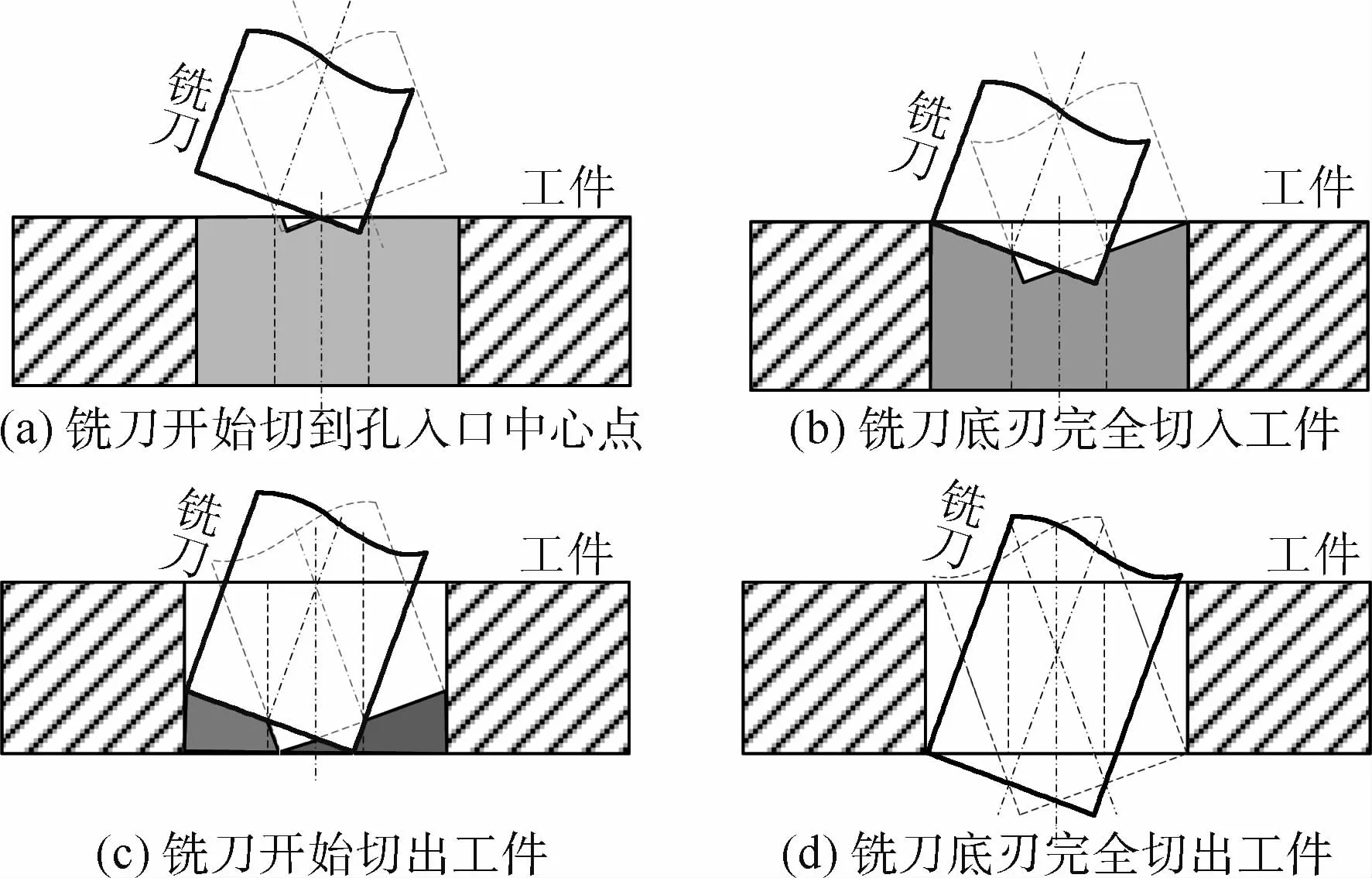

根据加工过程中被加工孔截面形状的变化规律,可以将陀螺铣孔过程表示为以下几个典型阶段,如图3所示。

图3 陀螺铣孔过程Fig.3 Process of tilted orbitalm illing

图3表明,陀螺铣孔从总体上可以大致分成4个典型阶段。第1阶段(见图3(a)):从铣刀开始切入工件,到铣刀底刃与孔入口中心点接触。在这一阶段中,铣刀的公转轨迹在孔的上表面不重叠,工件上形成截面形状为三角形的环形槽,材料去除速率逐渐增大。第2阶段(见图3(b)):铣刀底刃完全切入被加工孔内,完成孔入口处的切削。在这一阶段中,铣刀的公转轨迹在孔上表面产生重叠,材料去除速率逐渐增大。第3阶段(见图3(c)):铣刀底刃开始切出工件,此时孔底中心的一小部分材料自然脱落。这一阶段属于稳定切削阶段,材料去除速率保持不变。第4阶段(见图3(d)):铣刀底刃完全切出工件,整个制孔过程完成。在这一阶段中,材料去除速率逐渐减小。

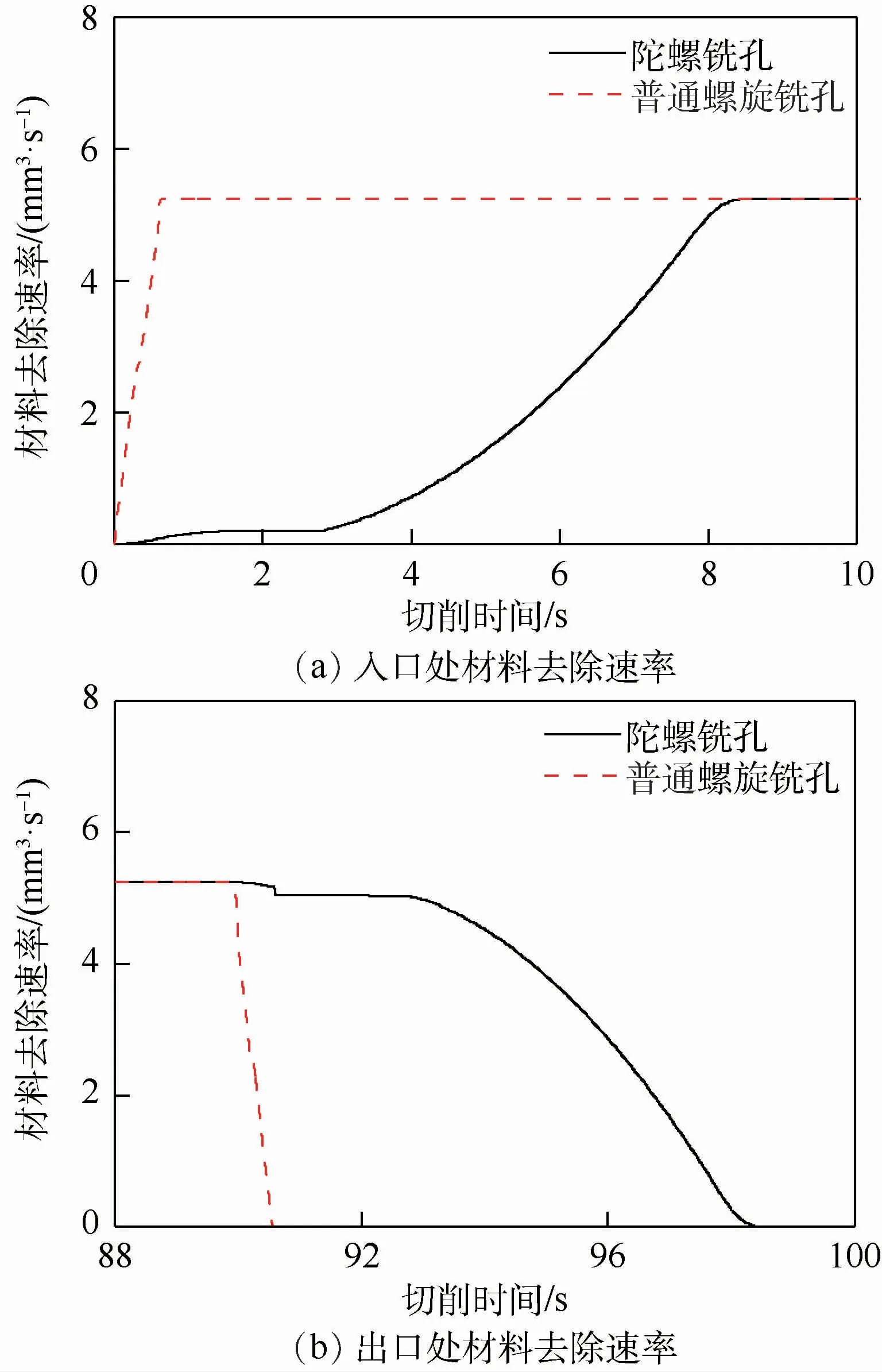

根据图3所表示的不同加工阶段,通过积分即可求得在整个加工过程中材料去除速率随切削时间的变化规律。本文采用MATLAB软件计算了陀螺铣孔和普通螺旋铣孔在被加工孔的入口和出口处的材料去除速率,加工参数设定为:被加工孔直径 10 mm、铣刀直径 6 mm、公转速度100 r/m in、自 转 速度1 000 r/m in、轴 向 进 给 速 度4mm/min,铣刀倾角5°,计算结果如图4所示。

从图4可以看出,陀螺铣孔与普通螺旋铣孔在被加工孔的入口和出口处具有截然不同的加工特性。普通螺旋铣孔在刀具公转一周的时间内即可完成被加工孔入口以及出口处的切削,材料去除速率发生突变。这会带来切削力的急剧变化,影响加工质量。而陀螺铣孔时,刀具需要公转多圈才能完成入口和出口处的切削,材料去除速率在孔入口和出口处呈现逐渐变化的趋势,从而避免了切削力的突变,可以减少CFRP的入口和出口处的材料分层和剥离现象,有助于提高加工质量。

图4 孔入口与出口处的材料去除速率Fig.4 Material removal rate at entrance and exit of hole

1.4 侧刃和底刃切削比例

在陀螺铣孔过程中,铣刀的底刃和侧刃同时参与切削。图5为在半径Ri的任意圆圆柱侧面上刀具底刃铣削和侧刃铣削区域的示意图。可见,在圆柱体侧面上刀具底刃和侧刃同时参与了切削,而且两者的切削比例随着圆柱体半径Ri的改变而改变。为了求得铣刀侧刃和底刃的切削比例,将铣刀和被加工孔沿孔轴线方向进行投影,结果如图6所示。

图5 侧刃与底刃铣削示意图Fig.5 Schematic diagram of side-edge and bottom-edgemilling

图6 铣刀和被加工孔沿孔轴线方向的投影Fig.6 Projection ofmilling cutter and hole along hole axis

在图6中,由于铣刀倾斜,所以其投影为椭圆形状。其中,O1和O2分别为被加工孔的中心和铣刀的中心;Ri取值范围为[0,D/2],该圆弧的周长为URi,该圆弧与铣刀有一交线,即图中β角所对应的弧长为Umi的一段圆弧。当Ri=D/2时,Umi收缩为一点,在这种情况下铣刀底刃不参与切削,只有铣刀侧刃参与切削。当Ri<(d·cosθ)/2-e时,Umi将变成一个圆,此时只有铣刀底刃参与切削,铣刀侧刃不参与切削。只有当(d·cosθ)/2-e<Ri<D/2时,铣刀底刃和侧刃同时参与切削。

为了计算底刃和侧刃切削比例,将Ri圆柱面上的刀具轨迹进行展开,结果如图7所示。

图7 在任意圆柱面上的刀具轨迹展开图Fig.7 Expanded view of tool path on an arbitrary cylindrical surface

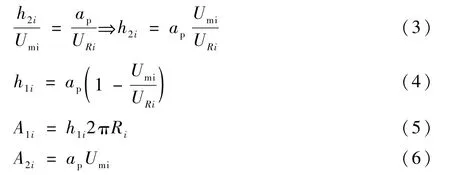

图7中,aa′为刀具底刃与任意圆的交线,其长度为Umi。当铣刀公转一周时,在以Ri为半径的圆柱面上铣刀底刃从aa′移动到bb′,沿水平方向的移动距离为URi。由于刀具在公转的同时,沿孔轴线方向向下进给,所以在孔轴线方向上刀具底刃的移动距离为一个螺距ap。此时铣刀底刃的切削面积为四边形abdd′所包围的面积,记为A2i,铣刀侧刃切削的面积为四边形cdc′d′所包围的面积,记为A1i。假设在以Ri为半径的圆柱面上,铣刀底刃的切削高度为h2i,铣刀侧刃的切削高度为h1i,则ap=h1i+h2i。

根据图7可得

为了求得铣刀底刃和侧刃的切削体积,可以令A1i和A2i沿孔底圆弧的径向进行积分,设V1为侧刃切削体积,则

式中:A1表示的区域如图7所示,其面积为孔投影圆的面积减去刀具投影所得椭圆的面积,因此:

设V2为底刃切削体积,则

式中:A2表示的区域为图7中刀具投影所得到的椭圆面积,因此:

所以,铣刀侧刃和底刃的切削比例为

式(13)表明,在被加工孔的直径和铣刀直径相同的情况下,与普通螺旋铣孔(θ=0)相比,陀螺铣孔时刀具侧刃的铣削比例变大。Brinksmeier等[7-8]将底刃铣削等同于钻削过程,侧刃铣削等同于铣削过程。陀螺铣孔方法有效地减小了刀具侧刃和底刃的切削比例,使更多的材料通过侧刃铣削去除,有助于提高加工质量。

1.5 底刃速度零点

一般认为,在钻孔过程中由于钻头横刃中心的速度接近于零,此处的材料主要靠挤压而不是剪切作用被去除,因此产生了较大的轴向力。可见,刀具底刃上的速度零点对制孔质量有较大的影响,为此,研究了陀螺铣孔时刀具底刃上的速度分布。假设m为刀具底刃上的任意一点,其速度分析如图8所示,φ为铣刀自转角度。

图8 刀具底刃上任意一点的速度分析Fig.8 Speed analysis of an arbitrary point on tool bottom edge

图8中,O2O12为刀具的自转轴,O1O12为刀具的公转轴,O′1为O2在O1O12上的垂足。m为刀具底刃上任意一点,其到自转中心O2的距离为r2。m点以自转速度n绕自转中心O2进行自转,同时自转中心O2又以公转速度N绕公转轴O1O12旋转。v2为m点绕自转轴的运动速度,v1为点O2绕公转轴O1O12的运动速度。不考虑刀具沿孔轴向的进给速度。则m点的速度是v2和v1两个速度矢量的合成。以O1为坐标原点,建立如图8所示坐标系O1xyz,则速度v1和v2可表示为

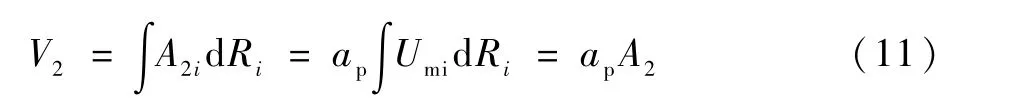

式中:i、j、k分别为平行于x、y、z轴的单位矢量。由于z方向的进给主要对材料产生挤压作用,而不是剪切作用,所以不考虑z方向的速度。则在速度零点上,x和y方向上的合成速度分别为零,即满足下列条件:

由于N、e和n都不等于零,因此要使式(16)和式(17)同时成立,则sinφ=0,即:φ=0或φ=π。这表明刀具底刃的速度零点位于O1O2的连线上,为了得到速度零点的位置只需求得r2即可。

当φ=0时,

当φ=π时,

若刀具的自转方向和公转方向相同,则式(18)的解为负值,由于r2为m点到O2点的距离,其值不能为负,因此,速度零点位于φ=π上。若刀具的自转方向与公转方向相反,则速度零点位于φ=0上。在陀螺铣孔过程中由于刀具的倾斜会在工件上加工出环形槽,若是速度为零的位置恰好落入其中,这样就可以避免速度零点的影响。由于公转速度N远小于自转速度n,且铣刀倾角θ也比较小,经推导可得刀具底刃速度零点位置到刀具中心的距离与偏心距的关系,即式(20)所示:

图9为陀螺铣孔时铣刀完全切入工件时的情况。从图9可见,当刀具的自转方向和公转方向

图9 刀具底刃速度零点的位置Fig.9 Position of zero velocity of tool bottom edge

相同时,即采用逆铣方式,刀具底刃速度零点位于O1和O2两点之间的连线上。而这一区域正好位于环形槽的上方,所以速度零点附近的刀具底刃并不参与切削过程。而当采用顺铣方式时,刀具底刃的速度零点在O2的左侧,速度零点参与切削过程。因此,采用逆铣式的陀螺铣孔方法可以巧妙地避免底刃速度零点造成的轴向力过大现象。

2 试验方案

2.1 试验系统组成

为了实现陀螺铣孔工艺,设计了如图10所示的试验系统。图10所示的试验系统主要由机床工作台、倾斜工作台、测力仪、旋转工作台等组成。倾斜工作台固定在机床工作台上,测力仪固定在倾斜工作台上,旋转工作台固定在测力仪上。因此,通过此试验系统,可达到刀具在自转的同时又可绕孔中心轴线做圆锥摆动式公转的目的,可实现陀螺铣孔工艺。其中,刀具的公转可由旋转工作台的旋转运动提供,而旋转工作台的旋转运动是由控制器输出脉冲信号到驱动器,而驱动器与步进电机相连,进而驱动步进电机转动,从而实现旋转工作台的转动。

图10 陀螺铣孔试验系统Fig.10 Tilted orbitalmilling test system

加工前,先使用M型硬质合金旋转锉在旋转着的工件上画一个圆,再通过移动其在x、y、z轴方向的坐标使其在旋转着的工件上画出一个点,从而可以得到被加工孔的中心,换铣刀之后,再调整铣刀在z轴方向的位置,使得铣刀与被加工工件接触,最后铣刀沿x轴方向偏移,使得铣刀中心x坐标与被加工孔中心x坐标之间的偏移量为e。加工过程中,同时控制铣刀在x方向的移动速度vx和z方向上的移动速度vz,使其沿孔中心轴线方向运动,从而实现陀螺铣孔,其示意图如图11所示。

图11 陀螺铣孔示意图Fig.11 Schematic diagram of tilted orbitalmilling

2.2 试验材料

试验中所使用的CFRP板材为东丽公司生产的T300C-1000-59C,纤维体积含量70%,密度1.6 g/cm3,抗拉强度3530MPa,拉伸模量230GPa,伸长率1.5%。CFRP板材共有35层组成,其中最上层和最下层纤维采用0°和90°交叉编织,而中间层采用单向铺层,两层之间纤维方向呈90°,具体结构如图12所示。钛合金板材为工业上常用的Ti6Al4V合金。试验前对2种材料的接触面进行处理使材料装夹时尽可能地避免产生缝隙。

使用XKA175A立式铣床作为加工设备,所使用的刀具为硬质合金四刃立铣刀,铣刀直径为6mm,刀刃的螺旋角为60°。被加工孔的直径设定为10mm。铣削方式为逆铣,并采用高压冷空气进行冷却。为了研究陀螺铣孔的加工特性,还进行了相同加工参数下的普通螺旋铣孔试验。

图12 CFRP和钛合金叠层构件Fig.12 CFRP and titanium alloy laminates

3 试验结果与讨论

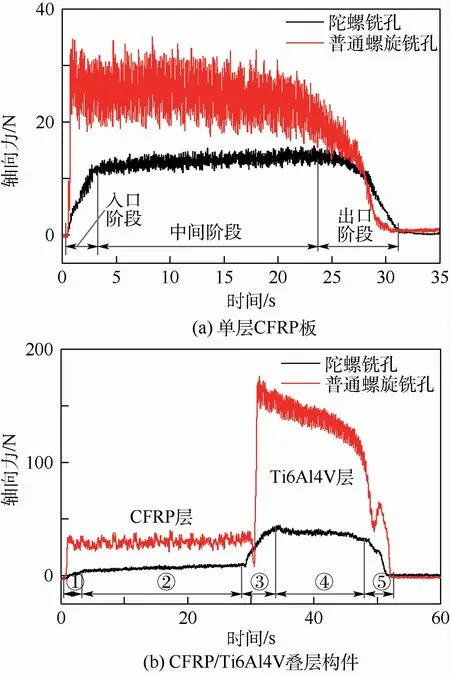

3.1 制孔轴向力

制孔轴向力是引起CFRP入口剥离和出口分层的主要因素,因此本文主要对陀螺铣孔和普通螺旋铣孔的轴向力进行分析。采用Kistler 9327动态测力仪对制孔轴向力进行测量,采样频率设定为1 000 Hz。分别进行了单层CFRP板和CFRP/Ti6Al4V叠层构件制孔试验,图13为所测得的制孔轴向力在一次制孔过程中的变化情况。其中,单层CFRP板和CFRP/Ti6Al4V叠层构件的加工参数都设置为:铣刀自转速度3 500 r/m in、公转速度200 r/m in、轴向进给速度10mm/min。

从图13(a)可以看出,普通螺旋铣孔的轴向力在孔入口处有突变现象,这是因为在铣孔入口阶段切削体积急剧变大,产生了极大的冲击力。而这一现象在陀螺铣孔过程中得到了极大的缓解,可以看出陀螺铣孔的入口阶段切削力平滑上升,并未发生突变现象。在孔出口阶段,普通螺旋铣孔的轴向力比入口处要平缓,这主要是由于随着厚度的减小,在缺乏有效支撑的情况下CFRP发生了变形,抵消了一部分轴向力。但是这种切削变形更容易引起CFRP的分层现象。而在陀螺铣孔时,出口阶段轴向力的变化情况几乎与入口阶段相似,这也使得出口质量和入口质量很容易保持一致。在整个加工过程中,陀螺铣孔的平均轴向力要小于普通螺旋铣孔,这将有助于减少CFRP的分层现象。而且,普通螺旋铣孔时轴向力的波动较大,这主要是由于CFRP由不同方向的碳纤维材料层叠而成,在不同层上铣削时引起了轴向力的大幅波动。而陀螺铣孔时,由于铣刀同时对多层材料进行铣削,其轴向力的波动幅值明显减小。

图13 制孔过程中轴向力的变化Fig.13 Change of thrust force in hole-making process

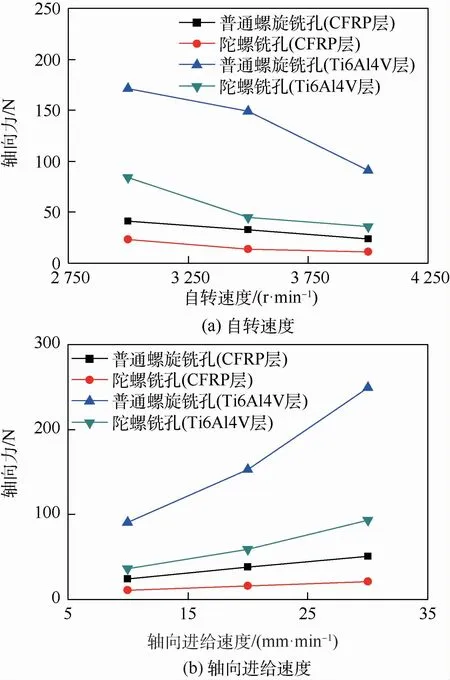

在图13(b)中,CFRP/Ti6Al4V叠层构件的制孔过程可以分为5个阶段。其中:①孔入口阶段;②CFRP层的加工阶段;③层间加工阶段;④Ti6Al4V合金层的加工阶段;⑤孔出口阶段。可见,对于叠层材料制孔而言,不论哪种铣孔方式下,在阶段①上的轴向力变化情况均与单一CFRP构件相似。而在加工阶段②,普通螺旋铣孔时CFRP层上的轴向力基本保持不变,而单一CFRP构件制孔时该阶段的轴向力缓慢下降,这说明叠层材料制孔时下层的钛合金材料对CFRP起到了支撑作用,避免了CFRP的轴向变形。但是在叠层材料之间(阶段③),普通螺旋铣孔的轴向力有一个明显的下降后再迅速上升的过程,这说明普通螺旋铣孔时刀具与材料的接触条件发生了突变。而在陀螺铣孔方式下,阶段③的轴向力平滑上升,并未发生突变,这说明刀具与材料的接触条件呈渐变过程。而且陀螺铣孔的轴向力明显小于普通螺旋铣孔。为研究不同加工参数与制孔轴向力间的关系,对CFRP/Ti6Al4V叠层构件进行了普通螺旋铣孔和陀螺铣孔试验,图14为铣刀自转速度和轴向进给速度对制孔轴向力的影响,其中的轴向力为CFRP层和钛合金层稳定切削阶段的平均轴向力。

由图14(a)可知,在轴向进给速度为10mm/min、公转速度为200 r/min时,随铣刀自转速度的增加,在CFRP层和Ti6Al4V层上陀螺铣孔和普通螺旋铣孔稳定切削阶段的平均轴向力都随之减小,且相比之下,陀螺铣孔比普通螺旋铣孔的轴向力要低。由图14(b)可知,在铣刀自转速度为4 000 r/m in、公转速度为200 r/m in时,随轴向进给速度的增加,不论是CFRP层还是Ti6Al4V层2种加工方式稳定切削阶段的平均轴向力都在增大,且在Ti6Al4V层陀螺铣孔比普通螺旋铣孔的轴向力有明显的降低。这说明陀螺铣孔工艺能够有效减小制孔轴向力,有助于提高制孔质量。

3.2 切削温度

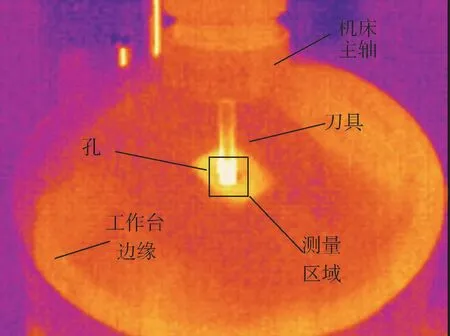

CFRP导热性差且玻璃化温度低,钛合金导热性差,因此在加工过程中容易产生较高的温度,使CFRP产生烧伤、热分解等缺陷,研究制孔过程中的温度变化则十分必要。本文采用德国欧普士生产的Optris PI 160红外热成像仪对制孔过程中的温度变化情况进行测量。图15是利用红外热像仪测量切削温度。

在测量温度时,根据红外热像仪所获得的温度图像,提取图15测量区域中的最高温度,并分析其随时间的变化情况。由于最高温度出现在刀具与工件的接触点,因此其随时间的变化情况反映了刀具在不同加工位置的温度。图16是CFRP/Ti6Al4V叠层构件制孔过程中温度测量结果,试验加工参数为:铣刀自转速度3 500 r/m in、公转速度200 r/min、轴向进给速度10mm/min。

图14 自转速度与轴向进给速度对轴向力的影响Fig.14 Effect of spindle rotation speed and axial feed speed on thrust force

图15 切削温度的测量Fig.15 Measurement of cutting temperature

图16 制孔过程中温度的变化Fig.16 Temperature change in hole-making process

由于图16中的轴向进给速度和图13(b)的轴向进给速度是一样的,因此,图16中5个加工阶段的时间与图13(b)一致。从图16可见,在阶段①:普通螺旋铣孔时温度急剧上升,而陀螺铣孔时温度平滑上升。在阶段②:普通螺旋铣孔温度呈现缓慢下降的趋势,而陀螺铣孔温度基本保持不变。这主要是因为在这一阶段,2种铣孔方式的切削力基本保持不变,但是普通螺旋铣孔时铣刀侧面与孔壁接触,使得红外热像仪不能观察到铣刀底刃,随着切削深度的增加,铣刀侧刃上部的温度缓慢降低。而陀螺铣孔时,由于孔壁和铣刀侧刃之间有间隙,因此测量的最高温度为刀具底刃与工件接触点的温度,由于切削力不变,所以温度几乎不变。在阶段③:2种铣孔方式下的切削温度都呈现明显上升的趋势,这主要是由于切削钛合金引起的。在阶段④:普通螺旋铣孔时,温度逐渐升高,直到刀具即将切出材料时达到最高值。这主要是由于钛合金层的切削力很大,切削过程所产生的热量大于自然散热损失的热量,从而导致温度不断累积。陀螺铣孔时,切削力小于普通螺旋铣孔,产生的热量较少,未发生热量的累积,所以切削温度基本保持恒定。在阶段⑤:2种铣孔方式下,切削温度都呈现平滑下降的趋势。从整个加工过程来看,普通螺旋铣孔的温度高于陀螺铣孔的温度。

3.3 孔壁粗糙度

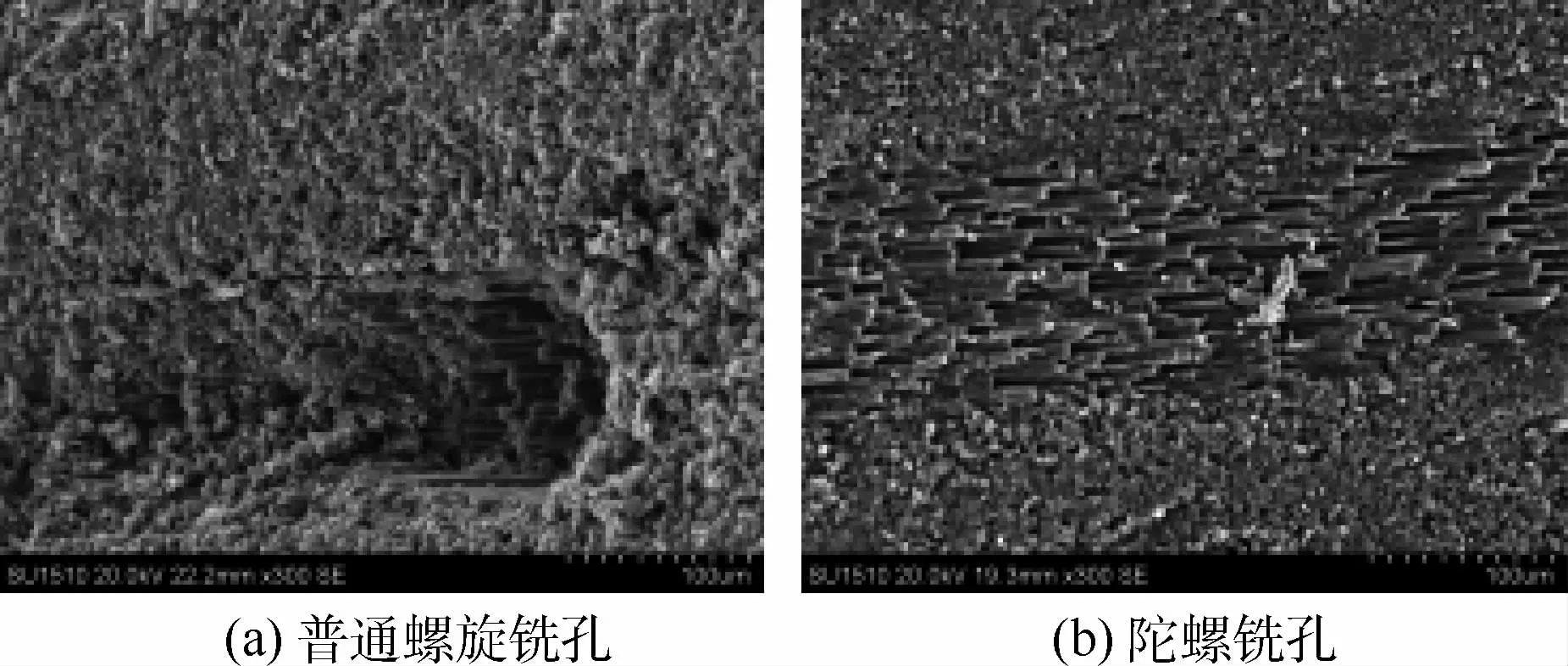

图17为利用扫描电镜(SEM)所获得的2种加工方式下孔壁表面形貌。

从图17(a)可以看出,在普通螺旋铣孔方式下,CFRP孔壁产生了严重的凹陷,且层间出现了明显的裂纹。这主要是由于普通螺旋铣孔时,单层碳纤维材料受到了较大的剪切应力,在被切断的同时,使得树脂基体材料被拉出。从图17(b)可以看出,在陀螺铣孔方式下,孔壁没有形成凹坑,且层间也没有出现分层现象,孔壁质量明显好于普通螺旋铣孔。对加工后孔壁的表面粗糙度进行了测量,图18是普通螺旋铣孔和陀螺铣孔在CFRP层、层间过渡部分和钛合金层的孔壁粗糙度形貌测量结果。

从图18中可以看出,在CFRP层,陀螺铣孔的孔壁粗糙度要明显小于普通螺旋铣孔。在CFRP材料和Ti6Al4V材料的过渡层上,孔壁的表面粗糙度急剧增大,但陀螺铣孔方式孔壁粗糙度的增大程度明显小于普通螺旋铣孔。在Ti6Al4V层,陀螺铣孔的孔壁表面粗糙度要略大于普通螺旋铣孔。

图17 CFRP层孔壁表面形貌SEM照片Fig.17 SEM photographs of hole wall surface morphology in CFRP layer

图18 不同部位的孔壁粗糙度形貌测量结果Fig.18 Measurement results of hole wall roughness morphology at different locations

3.4 制孔质量

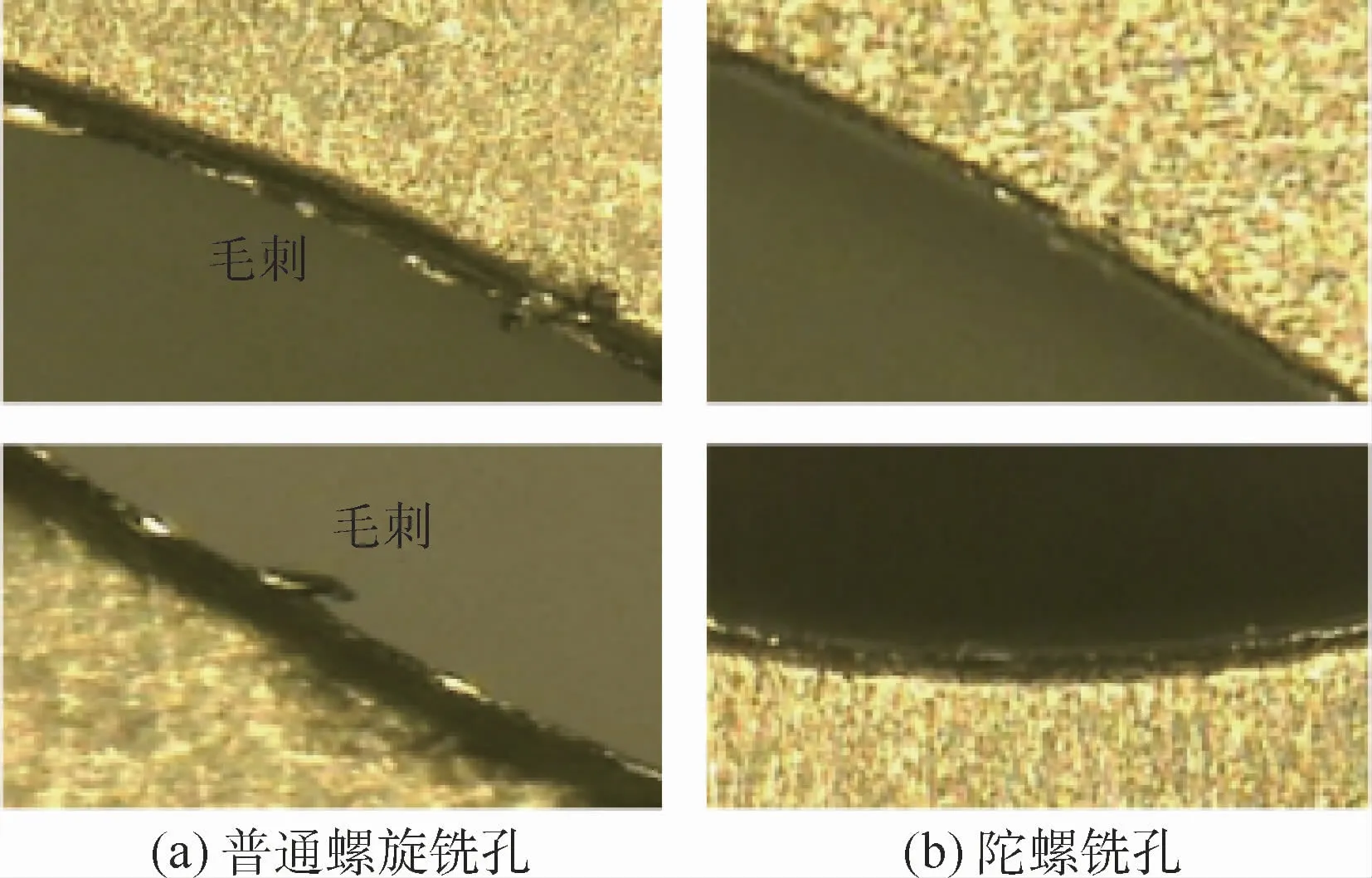

利用超景深显微镜对所加工的孔入口部位(CFRP层)和出口部位(Ti6A l4V层)的微观形貌进行了观察,结果如图19和图20所示。

从图19可见,在所加工孔的入口部位(该部位对应的材料为CFRP),普通螺旋铣孔产生了多处明显的材料剥离现象,且剥离区域的面积很大。而陀螺铣孔时则很少发生材料剥离,且剥离区域的面积也远小于普通螺旋铣孔。从图20可见,在所加工孔的出口部位(该部位对应的材料为Ti6A l4V),普通螺旋铣孔有明显的钛合金毛刺残留,而陀螺铣孔则没有毛刺产生。为了进一步研究孔入口部位CFRP材料的加工质量,利用SEM对孔壁形貌进行了观察,结果如图21所示。

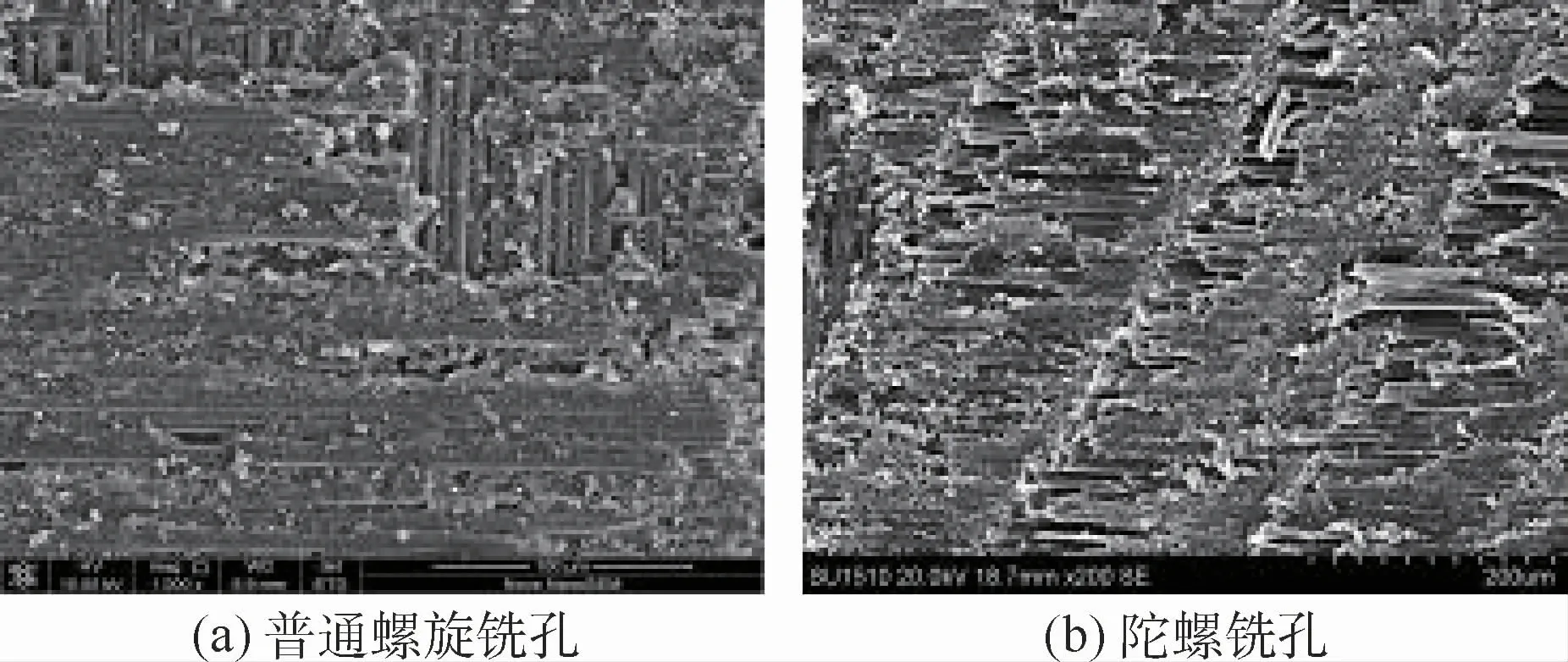

从图21可见,普通螺旋铣孔时,CFRP材料出现了严重的层间分离现象,这将会大大降低材料的服役性能。而陀螺铣孔时,并未发现CFRP材料的层间分离现象。为了进一步研究普通螺旋铣和陀螺铣的孔壁形成过程,利用SEM 观察了CFRP层孔底形貌,如图22所示。

从图22(a)可见,普通螺旋铣孔时,孔底主要由两层CFRP构成,由于碳纤维材料在这两层上呈90°,当上层材料被切削时,下层材料被剥离,造成分层。从图22(b)可见,陀螺铣孔时,孔底由3层以上的材料构成,且每层材料均是受到刀具的剪切作用被去除,因此并未产生明显的分层现象。图23是孔底和孔壁交接部位的SEM照片。

图19 孔入口部位(CFRP层)形貌Fig.19 Morphology of hole entrance(CFRP layer)

图20 孔出口部位(Ti6Al4V层)形貌Fig.20 Morphology of hole outlet(Ti6Al4V layer)

图21 入口部位孔壁SEM照片Fig.21 SEM photographs of hole wall at entrance

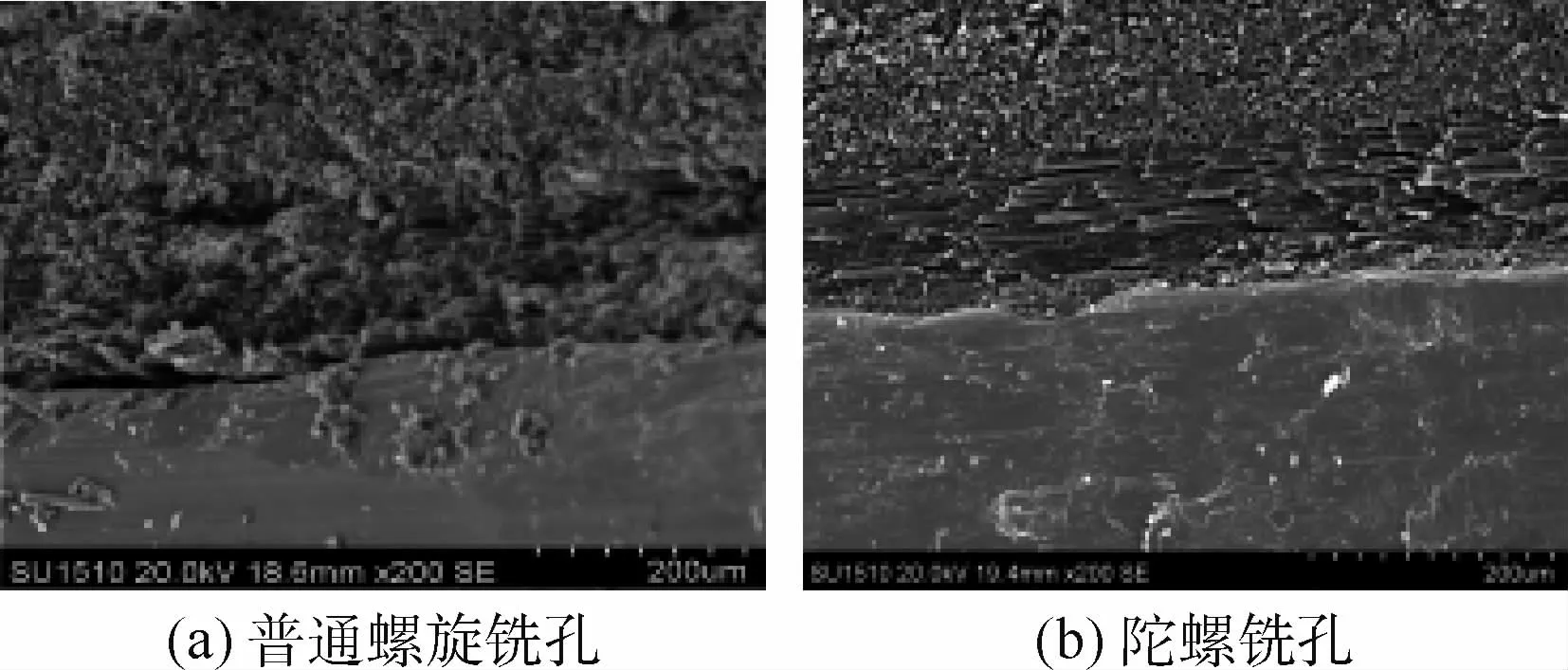

从图23(a)可见,普通螺旋铣孔时,在孔底和孔壁的交接部位(如图23(a)的左下角)出现了明显的材料剥离现象,这将对孔壁质量造成严重的影响。而图23(b)中则没有出现孔底材料的剥离现象,孔底和孔壁的过渡较为平整。图24是CFRP层和Ti6Al4V层间孔壁SEM照片。

从图24(a)可见,采用普通螺旋铣孔时,Ti6Al4V层上黏结了很多树脂材料和破碎的碳纤维材料。这说明普通螺旋铣孔时在叠层之间产生的较高温度使得部分CFRP板材树脂基体熔化,黏结在了Ti6Al4V材料上。图24(b)中钛合金表面没有树脂材料和碳纤维材料的黏结。而且,在层间过渡部位CFRP材料的孔壁质量也明显好于普通螺旋铣孔。

图22 CFRP层孔底SEM照片Fig.22 SEM photographs of hole bottom of CFRP layer

图23 CFRP材料层孔底侧壁部位SEM照片Fig.23 SEM photographs of side wall of hole bottom of CFRPmaterial layer

图24 CFRP层和Ti6Al4V层间孔壁SEM照片Fig.24 SEM photographs of interlayer hole wall of CFRP and Ti6Al4V

4 结 论

试验研究了CFRP/钛合金叠层构件陀螺铣孔过程中的轴向力、切削温度的变化情况,并对孔壁表面粗糙度和制孔质量进行了分析与测试。结果表明:

1)在同样的加工参数下,陀螺铣孔过程中的轴向力和切削温度远小于普通螺旋铣孔。且在2种材料的过渡部位,陀螺铣孔的轴向力平缓增大,避免了普通螺旋铣孔时的轴向力突变现象。

2)在CFRP层和叠层过渡部位,陀螺铣孔获得的孔壁表面粗糙度均低于普通螺旋铣孔,在钛合金层略高于普通螺旋铣孔。

3)对CFRP的孔壁表面形貌进行了SEM 分析,发现普通螺旋铣孔时入口处孔壁发生了明显的分层、孔底出现了材料撕裂,陀螺铣孔则可获得较高的孔壁质量。