丙烯环路热管补偿器的可视化实验研究

刘成,谢荣建,王仕越,吴亦农

(1.中国科学院上海技术物理研究所,上海200083; 2.上海科技大学 信息科学与技术学院,上海201210;3.中国科学院大学,北京100049)

环路热管是一种两相传热装置,主要利用工质的气液两相换热及流动来实现高效的热传输[1-2]。蒸发器内部的毛细芯能够产生毛细力而驱动工质的流动,避免了使用运动部件来提供动力,保证了环路热管的高可靠性和长寿命。气液分离的薄壁传输管线使环路热管拥有强传热能力和高柔性。环路热管众多独特的优势使其在航天器热控及电子散热等领域得到诸多关注[3-5]。如空间探测器通常利用低温环路热管的柔性和远距离传热能力使空间载荷布局合理,实现高效热控的同时隔离低温制冷机产生的振动和电磁干扰[6-7],高集成化的电子器件散热系统中也广泛应用了环路热管[8-9]。

补偿器是调节环路热管工作压力的重要部件,其内部工质的状态能明显影响环路热管的传热性能。补偿器的设计、传热量及工质充装量是影响环路热管补偿器内部工质状态的主要因素,这也吸引诸多学者的研究。如柏立战等[10]研究了环路热管工质充装量和补偿器容积的确定方法及充装量和补偿器容积的匹配关系。Yan等[11]探究了工质充装量对液氮温区低温环路热管的传热性能的影响,得到了样机的最佳充装压力。Du等[12]研究了充装压力对小型低温环路热管运行的影响。张红星等[13]研究了工质充装量对环路热管温度波动的影响。Mo和Liang[14]研究了低充装量下低温环路热管的运行特性。上述研究多限于工质充装量和环路热管运行特性之间直接的对应关系,少有对补偿器内部工质状态影响的分析。

环路热管内未参与循环换热的工质多存储于补偿器内,所以充装量不同导致的主要结果是补偿器内的工质量存在较大差异,因此有必要对环路热管的补偿器进行可视化研究以加深充装量对环路热管运行特性影响的认识。对环路热管的可视化研究多集中于常温区域,如Hossain[15]采用水作为工质对平板型环路热管进行了可视化实验研究,观察到了启动阶段气体管线内多余液态工质的排出及运行阶段冷凝器和补偿器内气泡的形成。Mo等[16]通过对平板型环路热管的可视化研究观察到了不同传热量下气体管线内工质的不同流型及冷凝器内气液界面的运动。另有学者采用间接成像技术对环路热管进行了可视化研究,如Nemec和Malcho[17]通过红外热成像技术研究了环路热管从启动到稳定工作各阶段的温度分布情况。Okamoto等[18]用中子成像技术对环路热管进行了可视化研究,观察到了毛细芯中的流体在启动阶段和烧干过程中的变化。

由于本文研究背景涉及较低温区,所以可视化部件需要承受较大范围的温度变化,且实验在真空罐内进行,不宜采用间接成像技术。为同时保证可视化效果、耐低温性、连接密封性及承压能力,采用石英材质实现了补偿器的可视化。补偿器与蒸发器之间为法兰结构连接,利用高速摄像机对补偿器内的工质状态进行拍摄,实现了对丙烯环路热管补偿器的可视化实验研究,直观揭示了补偿器内的工质状态随充装量和传热量的变化及充装量影响环路热管运行特性的内部因素。

1 实验装置

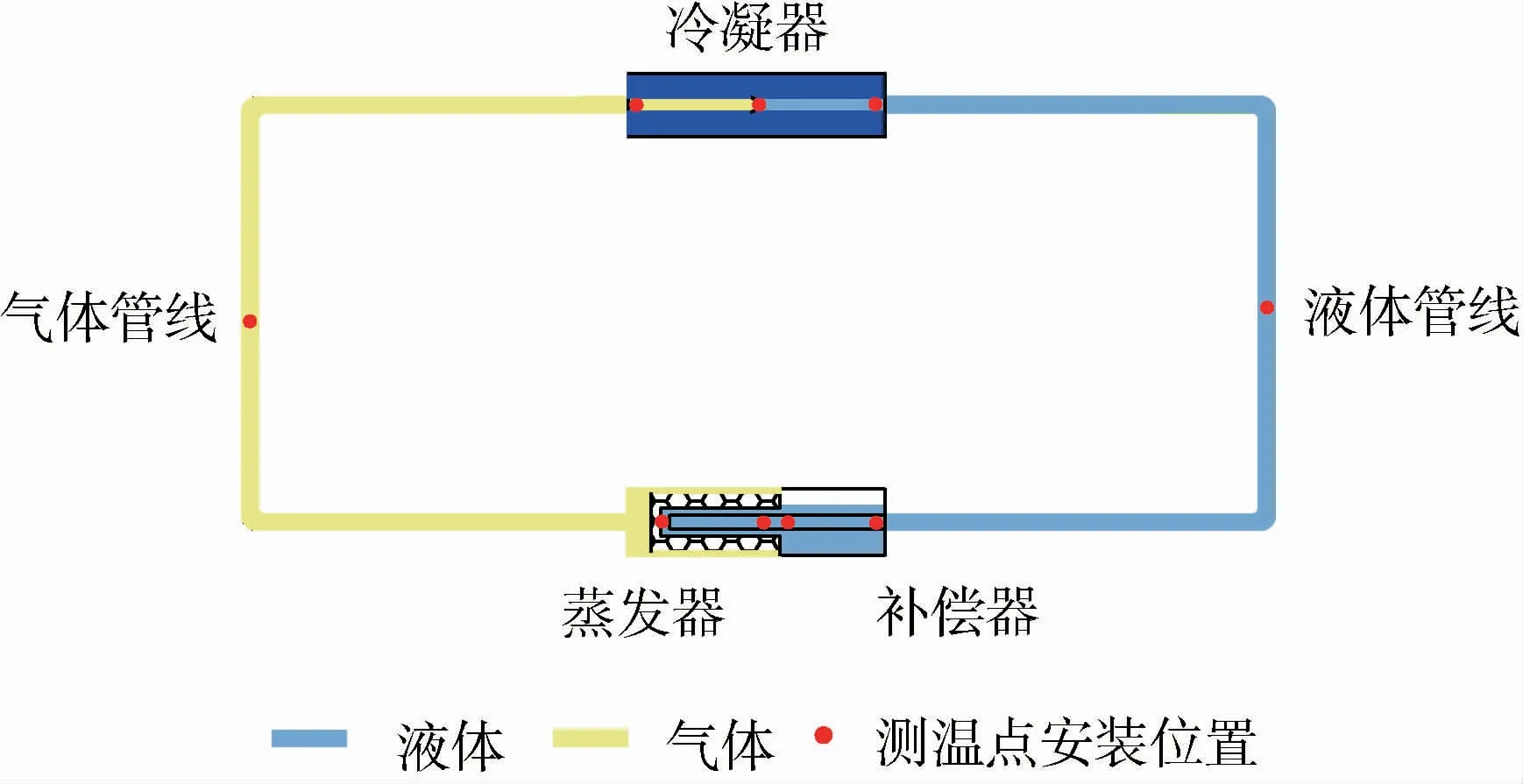

图1 环路热管结构示意图Fig.1 Schematic of loop heat pipe structure

表1 环路热管参数Tab le 1 Param eters of loop heat pipe

实验采用的环路热管的结构示意及参数分别如图1和表1所示。该环路热管主要由蒸发器、毛细芯、气体管线、冷凝器、液体管线、补偿器等部分构成,总容积约为51.4 m L。蒸发器和气液传输管线为316 L不锈钢材质,毛细芯材料为烧结氧化锆,冷凝器管线为无氧铜材质。工质为高纯丙烯,充装量分别为13.7、16.7、19.7、22.7、24.3 g。除补偿器入口与液体管线之间的连接及补偿器出口与蒸发器之间的连接以外,其他部位之间的连接方式为焊接或卡套管连接。

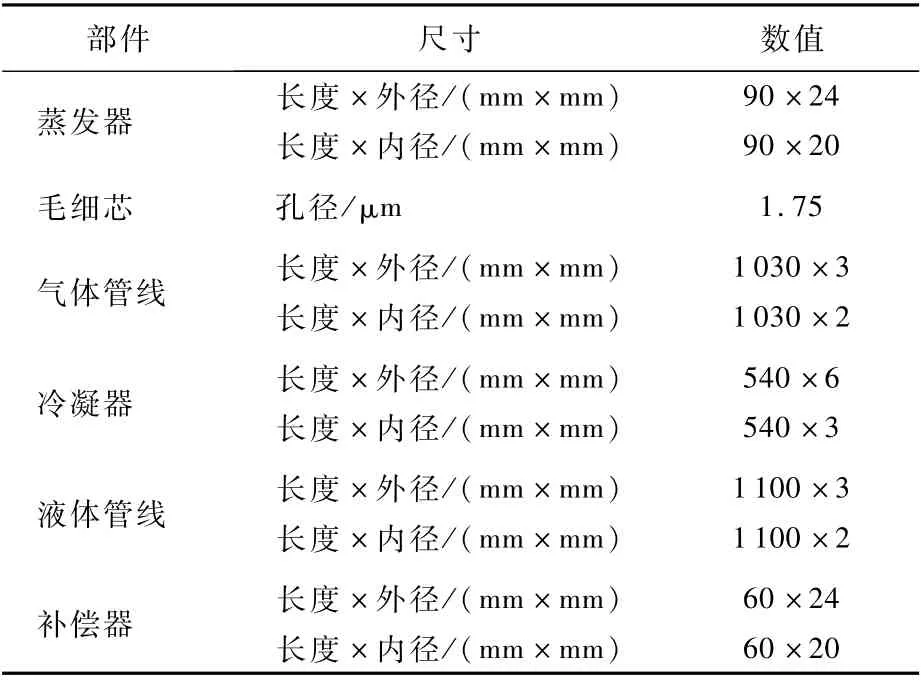

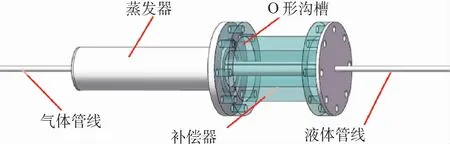

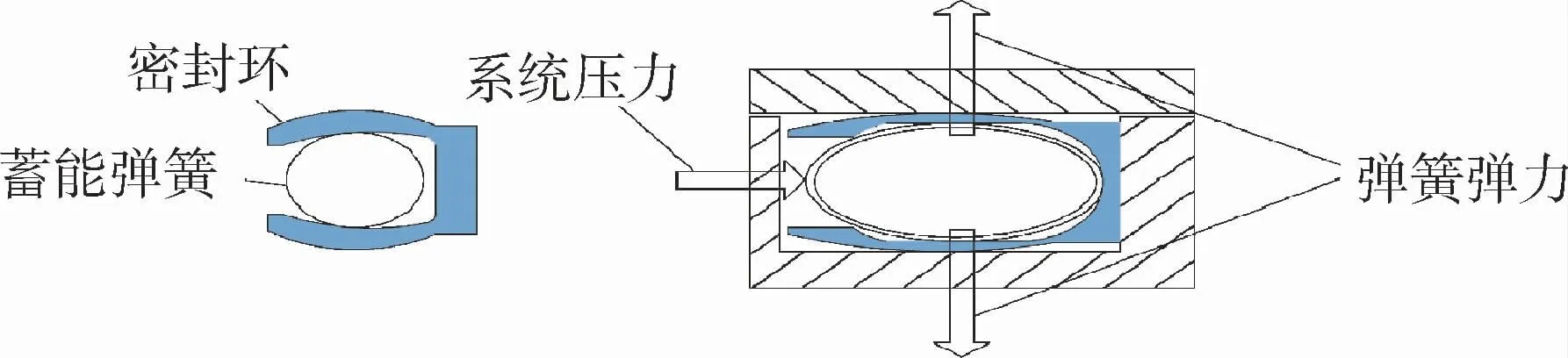

环路热管补偿器为石英材质,其与不锈钢蒸发器和液体管线之间采用法兰结构连接,通过螺栓紧固,中间有O形密封圈,如图2所示。O形沟槽在不锈钢一侧,O形密封圈置于沟槽中,O形密封圈外层密封圈为改进的聚四氟乙烯,内层为钴镍铬合金蓄能弹簧。当补偿器内承压时,系统压力及弹簧弹力使密封圈外层与两侧连接部件贴合紧密,保证良好的密封性,如图3所示,合金弹簧的弹性使该结构能承受因温度变化而带来的形变应力。保压和耐低温测试结果表明,该结构和连接方式能承受1.5MPa压力无泄漏,能承受1min之内从室温到液氮温区的温度剧变无破裂和泄漏,能长时间耐液氮低温,满足丙烯工质从充装到实验的各项要求。

图2 补偿器与蒸发器连接示意图Fig.2 Schematic of connection between compensation chamber and evaporator

图3 O形密封圈横切面示意图Fig.3 Schematic of transverse section of O-shaped sealing ring

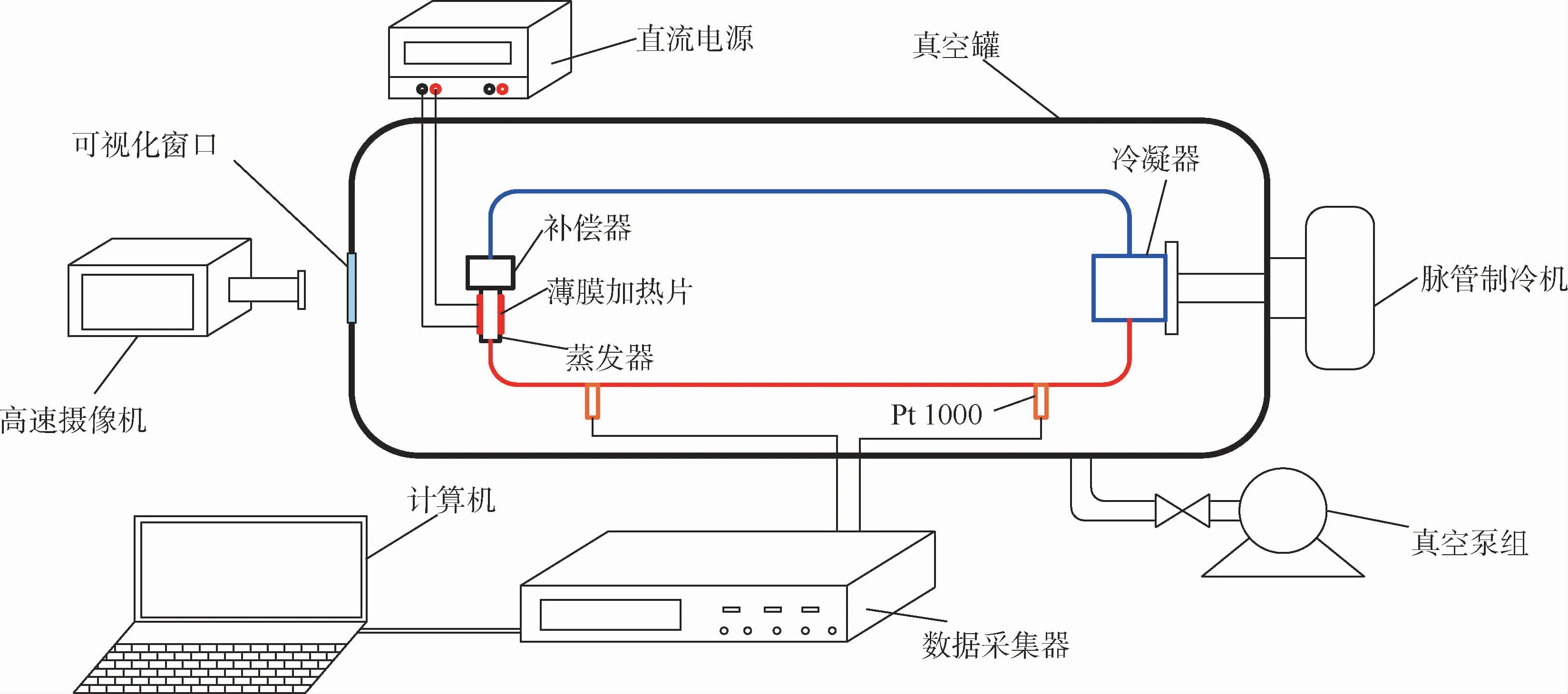

实验系统如图4所示,主要由真空罐、脉管制冷机、真空泵组、循环水冷、数据采集器、直流电源、高速摄像机、计算机等组成。为减少辐射、对流换热及倾斜角度的影响,除补偿器外的环路热管各部位用30层隔热组件包覆,整体水平置于真空罐内,由真空罐和真空泵组提供真空度优于4.95×10-3Pa实验环境。蒸发器外壁面贴有直流薄膜加热片以模拟热源,脉管制冷机的“冷头”与环路热管冷凝器耦合以模拟热沉,加热片和制冷机分别由各自配套电源供电,调节电源输入功能够模拟不同工作温度和传热量的多种工况。循环水冷用来为制冷机和分子泵散热。环路热管各部件关键位置安装有精度优于±0.5 K的Pt 1000测温电阻以测量各部位温度,安装示意位置见图1,测得的温度由数据采集器采集并传输至计算机记录保存。高速摄像机置于真空罐外,镜头与环路热管补偿器对齐,能通过真空罐端盖的可视化窗口拍摄实验过程中补偿器内工质的变化状况。

图4 实验系统示意图Fig.4 Schematic of experimental system

2 实验结果和讨论

2.1 环路热管降温和启动过程

待完成各实验设备的检查后开始实验,并实时观察补偿器内工质状态的变化。开启真空泵组对真空罐进行抽真空,当真空罐内真空度达到1×10-2Pa后开启脉管制冷机对环路热管冷凝器进行降温。由于工质的密度随温度降低而变大,工质向温度较低的冷凝器收缩聚集,导致补偿器内工质液面高度下降。如图5所示,当充装量为13.7 g时,补偿器内液面高度在实验开始前明显高于降温10 m in后。其他充装量下的环路热管补偿器内的液面在降温前后的变化与此类似,都在降温后出现一定的下降。

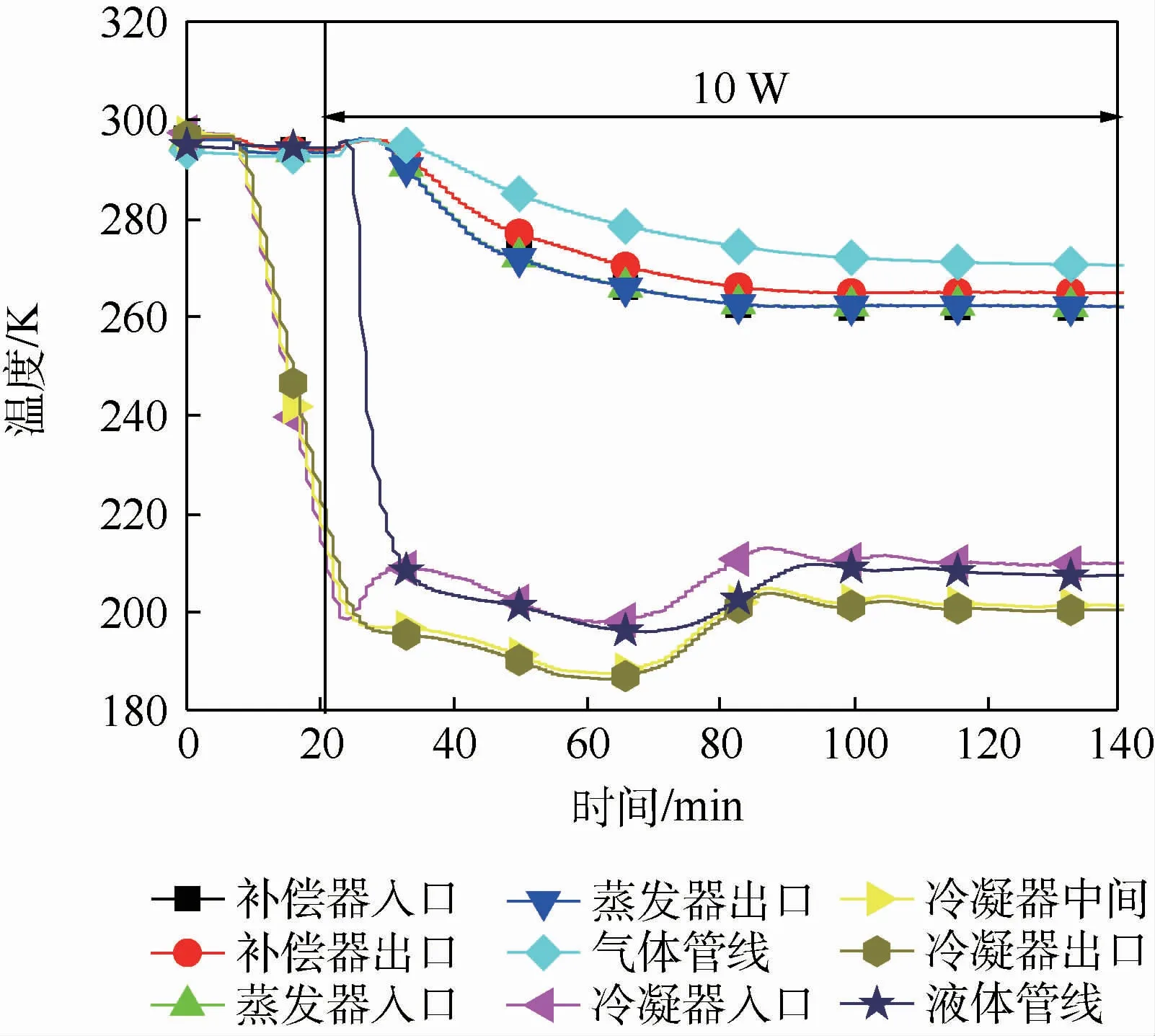

当冷凝器最低温度接近研究背景设定的200 K目标温度时,开启直流电源对薄膜加热片输入10W 加热功率。蒸发器吸收来自热源的热量导致其温度略有上升,毛细芯外表面处的液态工质吸热蒸发形成气态工质并进入气体管线,随后经过气体管线进入冷凝器并推动其中的冷凝液体进入液体管线,这一过程表现为气体管线和冷凝器入口温度的上升,冷凝器出口和液体管线温度下降,如图6中25m in处温度变化所示。

图5 降温前后补偿器内液面高度变化对比Fig.5 Comparison of liquid levels inside compensation chamber before and after cooling

持续蒸发形成的气态工质继续推动冷凝器中的液态工质经液体管线和引流管进入蒸发器核心和补偿器,导致蒸发器和补偿器的温度开始下降,如图6中28min处温度变化所示。蒸发器核心内的液体工质再次被毛细力抽吸至毛细芯外表面参与吸热蒸发,至此工质开始在环路热管内部形成循环流动,环路热管开始启动。调节脉管制冷机的输入功以保持冷凝器的最低温度稳定于200 K附近,当环路热管各部位的温度都达到稳定后,以10W 为步长依次增大薄膜加热片的功率以模拟下一个工况,直到蒸发器温度超过应用背景限定的280 K。

图6 充装量为13.7 g时环路热管的启动过程Fig.6 Start-up process of loop heat pipe with a working fluid inventory of 13.7 g

2.2 环路热管稳态传热过程

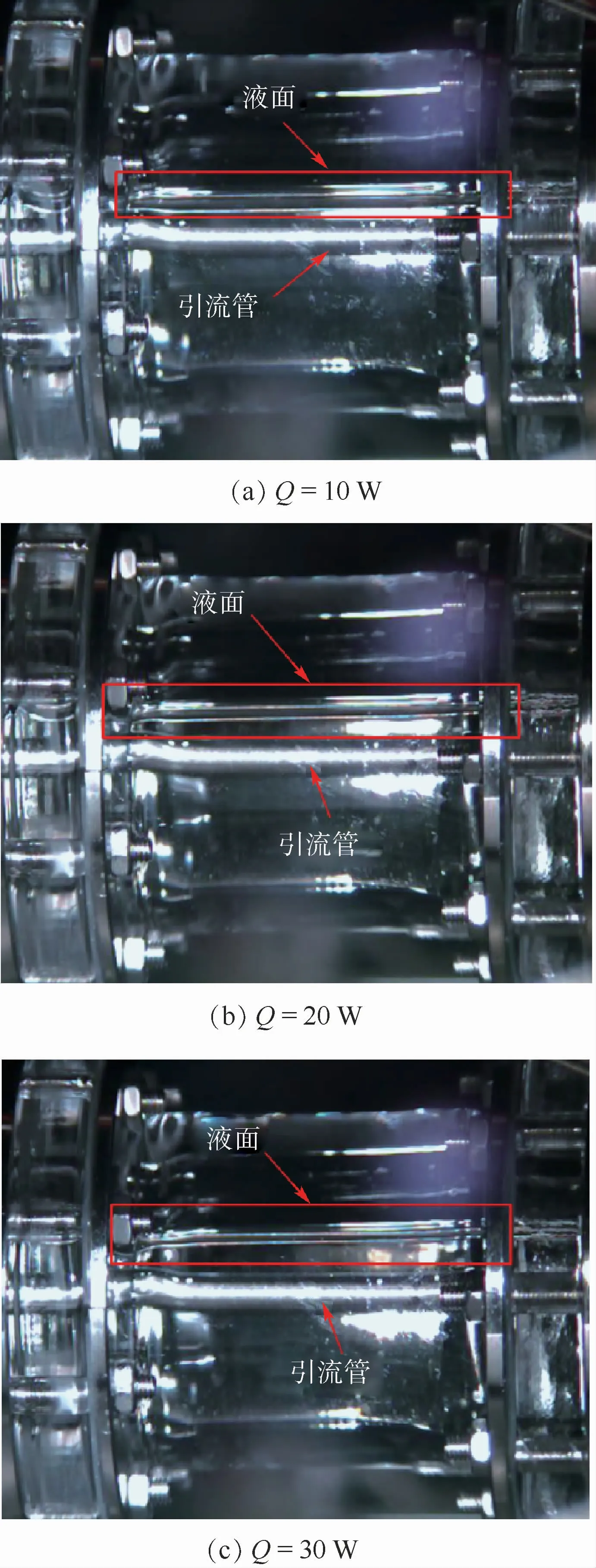

各充装量下的环路热管均能顺利启动降温,当充装量为13.7、16.7 g时,稳定工况下补偿器内的液面高度明显低于引流管。此时蒸发器的核心通道内大部分空间被气态工质占据,液态工质的蒸发面积大,蒸发器核心内工质与引流管和补偿器之间的相变换热强烈。其换热机理类似于热管的工作过程,即工质在蒸发器核心中蒸发后向补偿器一侧流动并放热给温度较低的引流管和回流的低温工质及补偿器,被冷凝后的液态工质再次进入蒸发器核心内参与蒸发。如图7所示(t表示拍摄时间,Q为环路热管传热量),充装量为16.7 g时,20W 和30W 传热量下,引流管外壁面有明显的工质冷凝液滴形成和流动,而且液滴形成和流动的速率随着传热量增加而加快。

由于蒸发器外表面的蒸发界面与补偿器内的工质气液界面均处于饱和状态,存在一定的饱和压力差和对应的温度差。蒸发器向补偿器的漏热量大时,会导致补偿器的温度和压力上升来补偿漏热,而补偿器的温度和压力上升会造成蒸发器的压力及温度上升以产生对应的压力差来平衡工质的流动压降。所以,蒸发器、补偿器及引流管之间强烈的相变换热导致两者之间的漏热量大,会造成补偿器的温度和压力较高,最终导致环路热管蒸发器的工作温度高,传热热阻大。本文涉及的传热热阻定义为

式中:R为传热热阻;Te为蒸发器的平均温度;Tc为冷凝器出口温度。冷凝器进出口温度差异较大,为避免造成较大偏差,采用更接近热沉温度的冷凝器出口温度Tc。

随着充装量的增大,蒸发器核心内的空隙变小造成工质蒸发面积变小,蒸发器向补偿器的相变漏热量也会相应减小,环路热管性能得到一定提升。

充装量为19.7 g时,稳定工作的环路热管补偿器内液面高度接近蒸发器核心通道顶端,蒸发器核心内部工质的蒸发面积缩减至最小,蒸发器与补偿器之间的相变换热和漏热量也随之减少,此时热管性能最优。如图8所示,在280 K以下的最大传热量达到40W,对应的传热热阻为2K/W。

当充装量为22.7 g和24.3 g时,稳定工作的环路热管补偿器内液面超过蒸发器核心顶端。虽然蒸发器与补偿器之间的相变漏热量随着蒸发面积减小而减小,但两者之间传导和对流漏热量随着液体工质与毛细芯的接触面积增加而增大。另外,工质回流需排开高于引流管的部分工质而克服一定的重力,所以工质回流的阻力增大,导致蒸发器的压力和温度上升以产生足够的压力推动工质回流循环。随着充装量增加,传导漏热量和需要克服的重力都增大,所以充装量超过最优量后,环路热管的蒸发器温度随着充装量的增加而上升,传热性能恶化。

随着传热量的增加,蒸发器向补偿器的漏热量增大。当回流至补偿器和蒸发器核心的液体工质过冷度不足以平衡漏热量时会造成蒸发器和补偿器的温度上升,导致补偿器内液体工质的密度变小及体积变大。另外,随着传热量增加,冷凝器内的气液界面向冷凝器出口移动,更多的工质进入补偿器,所以补偿器内的液面随着传热量增加而升高,如图9所示。

280 K工作温度以下的环路热管的传热热阻随充装量及传热量的变化如图10所示。可以看出,相同传热量下,环路热管的传热热阻随着充装量的增加呈现先减小后增大的趋势;而同一充装量下传热热阻随着传热量的增加而减少。环路热管在280 K工作温度以下的最大传热量随着充装量的增加呈现先增大后减小的趋势。当充装量为19.7 g时,环路热管在各工况下的传热热阻最小,280 K工作温度下的传热量达到40W。

由于需要顾及在温度较低区域的可视化研究条件,采用了压力较低但不太适用于低温区的丙烯工质,另外在实验过程中补偿器未用多层隔热组件包裹,造成该环路热管受环境漏热的影响较大,所以该环路热管的传热热阻较大。

图9 充装量为22.7 g时补偿器内液面高度的变化Fig.9 Variation of liquid level inside compensation chamber with a working fluid inventory of 22.7 g

图10 280 K工作温度以下的环路热管传热热阻Fig.10 Heat transfer thermal resistances of loop heat pipe for operating temperatures below 280K

3 结 论

本文通过采用石英补偿器和法兰连接结构及高速摄像机实现了对丙烯环路热管补偿器的可视化研究,重点研究了补偿器内工质状态随充装量和传热量的变化及充装量对环路热管传热性能的影响,观察到了不同充装量和传热量下补偿器内工质的状态。通过分析补偿器内工质状态及对应的环路热管传热性能,可得出以下结论:

1)工质充装量和环路热管传热量能影响补偿器内工质的分布状态。环路热管补偿器内工质液面高度随工质充装量增加而上升,随着传热量增加而升高。工质充装量小于最优量时,稳定工作的环路热管补偿器内工质液面高度低于蒸发器核心通道顶端,引流管外壁面能观察到工质的冷凝及流动,工质冷凝及流动的速率随传热量的增加而加快,蒸发器与补偿器及引流管之间存在较强相变换热。补偿器和蒸发器核心通道内工质分布状态能影响蒸发器向补偿器的漏热量,这是充装量影响环路热管性能的重要原因。

2)相同传热量下的环路热管传热热阻随着充装量增加呈现先减小后增大的趋势,280 K工作温度以下的最大传热量随着充装量增加呈现先增大后减小的趋势。

3)实验样机存在最佳充装量19.7 g。在最佳充装量下补偿器内工质液面高度接近蒸发器核心通道顶端。实验环路热管样机在280 K以下的最大传热量为40W,对应最优传热热阻为2K/W。