激发剂对赤泥地聚物砂浆力学性能的影响

刘俊霞,杨艳蒙,王帅旗,刘 盼,张茂亮,海 然

(1.中原工学院建筑工程学院,河南郑州450007;2.河南建筑材料研究设计院有限责任公司)

赤泥为氧化铝工业排出的废渣, 每生产1 t 氧化铝会产出0.6~1.8 t 赤泥[1]。 由于赤泥的高碱性和低放射性特征,致使其利用率极低。 据估算,全球范围内赤泥的堆存量已经超过27 亿t[2],多数以堆存法处置。 赤泥巨大的堆存量和不断增长的产出量带来了严重的环境问题和极大的经济负担, 使得赤泥的处置与利用问题显得尤为突出[3]。因此,如何实现赤泥的资源化利用, 成为不同领域科研工作者的研究热点。

赤泥具有含碱量高、颗粒粒径小、有放射性、吸水性强等特点, 其矿物组成中有部分β-C2S、C3A 和无定形铝硅酸盐,具有一定的潜在胶凝活性[4]。 张默等[5]利用赤泥的高碱性提高低钙粉煤灰地聚物中Si—O—Si 键的比例,改善其密实性、强度和刚度,但是由于赤泥活性的限制,其掺入量偏低(20%)。孙旺等[6]研究表明,在质量分数为45%的NaOH 溶液中添加适量石灰,在200 ℃、0.8 MPa 反应3.5 h,可以实现赤泥硅渣较为彻底地分解转化。 陶敏龙等[7]研究显示, 拜耳法赤泥经850 ℃活化可以形成亚稳态铝硅酸盐,具有较强的火山灰活性,经水玻璃激发聚合生成稳定的铝硅酸盐胶凝结构。 申建立等[8]研究表明,石灰对赤泥具有较好的激发效果,当石灰掺量为25%(质量分数) 左右时,能够形成具有较高力学性能的赤泥-水泥胶凝材料体系。 上述研究表明,通过强碱的激发作用能够改善赤泥的反应活性,提高赤泥基碱激发材料的力学性能和赤泥的掺入量。 笔者在前期研究基础上,以70%(质量分数)热活化赤泥和30%(质量分数)粒化高炉矿渣为潜活性原材料,选择水玻璃、石灰、石膏作为激发剂,对比研究了不同碱激发剂及其掺量对氧化铝赤泥地聚物砂浆力学性能的影响,并分析其解聚和缩聚机理,为推进氧化铝赤泥的资源化应用做出贡献。

1 实验部分

1.1 原料

赤泥:中铝集团河南分公司荥阳高山镇赤泥堆场,密度为2.38 g/cm3,化学组成见表1。 粒化高炉矿渣:郑州市众鑫超细矿粉有限公司生产的S95 矿渣粉,密度为2.6 g/cm3,比表面积为780 m2/kg,化学组成见表1。水玻璃:市售工业水玻璃,硅钠比(氧化硅与氧化钠物质的量比)为2.85。 石灰、二水石膏、氢氧化钠,均为市售分析纯试剂。

表1 赤泥和矿粉化学组成 %

1.2 实验方法

1.2.1 赤泥的活化

未活化赤泥的活性指数[含30%(质量分数)赤泥的标准水泥砂浆试件28 d 抗压强度与纯水泥砂浆试件28 d 抗压强度的比值[9]]为0.68。 为提高赤泥的活性,将赤泥在700 ℃煅烧3 h,然后机械研磨15 min,得到活性指数为0.85 的活化赤泥。以活化赤泥作为原料,进行赤泥地聚物砂浆的制备。

1.2.2 赤泥地聚物砂浆的制备方法

前期研究结果显示,石灰和二水石膏单独掺入对活化赤泥的激发效果不佳。 为保证活化赤泥的激发效果,通过NaOH 调整碱度,石灰和二水石膏与NaOH的质量比均为2∶1。 水玻璃原始硅钠比为2.85,通过掺入一定量的NaOH 调整至设计的硅钠比。 为保证地聚物的力学性能,选用活化赤泥和粒化高炉矿渣质量比为7∶3 的铝硅酸盐矿物作为潜活性材料。 考虑到赤泥的吸水性较强,选择水胶质量比为0.6,搅拌、成型和养护工艺及测试方法参照GB/T 17671—1999《水泥胶砂强度检验方法》进行实验。

2 结果与分析

2.1 水玻璃硅钠比及掺量对赤泥地聚物强度的影响

2.1.1 水玻璃硅钠比的影响

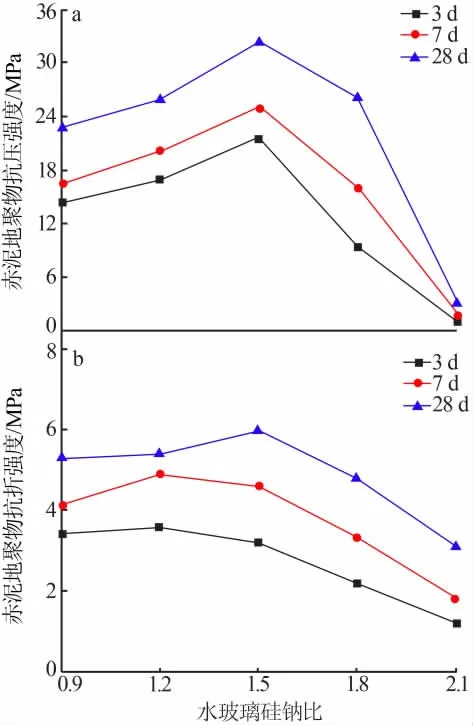

图1a、b 分别为水玻璃硅钠比对赤泥地聚物抗压强度和抗折强度的影响。由图1 可知,随着水玻璃硅钠比增加, 赤泥地聚物各龄期的抗压强度和抗折强度均呈现先上升后下降的趋势。 水玻璃硅钠比小于1.5 时, 赤泥地聚物的力学性能随着水玻璃硅钠比的增加而逐渐增加;水玻璃硅钠比为1.5 时,赤泥地聚物的力学性能达到最佳; 水玻璃硅钠比继续增加,赤泥地聚物的力学性能急剧下降。水玻璃硅钠比为1.5 时, 水玻璃激发赤泥地聚物28 d 抗压强度和抗折强度分别为32.1 MPa 和6.0 MPa。这是由于,赤泥和粒化高炉矿渣在OH-作用下其铝硅酸盐结构中的共价键被破坏, 生成的低聚硅铝酸盐以及体系中的活性氧化硅在一定pH 下发生聚合反应生成类沸石结构的链状铝硅酸盐凝胶, 并且随着龄期的增长其聚合度和结晶度逐渐增加,力学性能相应提高。

图1 水玻璃硅钠比对赤泥地聚物力学性能的影响

2.1.2 水玻璃掺量的影响

图2a、b 分别为水玻璃掺量(质量分数) 对赤泥地聚物抗压强度和抗折强度的影响。由图2 可知,在水玻璃掺量小于20%时,赤泥地聚物的力学性能随着水玻璃掺量的增加总体呈现上升趋势。 水玻璃掺量低于15%时, 赤泥地聚物早期力学性能增幅明显, 掺量继续增加增幅降低, 而且早期强度略有下降。 水玻璃掺量为20%时,赤泥地聚物28 d 抗压强度和28 d 抗折强度在分别达到32.1 MPa 和6.0 MPa。水玻璃掺量超过20%以后,赤泥地聚物各龄期力学性能均有小幅下降。

图2 水玻璃掺量对赤泥地聚物力学性能的影响

水玻璃中的Na+和OH-在地聚物合成过程中起到解聚铝硅酸矿物的作用, 水玻璃中的游离氧化硅能够参与碱硅酸盐溶液和铝硅配合物之间的聚合反应, 而溶液中部分未解聚的铝硅酸根可与矿粉中的钙离子反应生成具有水硬性的C—S—H 凝胶和水化铝硅酸钙, 因此水玻璃能够同时参与解聚和缩聚反应[10]。随着水玻璃掺量增加,体系中碱度和游离氧化硅增加,因此水玻璃掺量为5%~15%时,地聚物力学性能明显增加;当水玻璃掺量为20%时,解聚和聚合反应达到平衡,地聚物强度最高;水玻璃掺量超过20%时,OH-和游离氧化硅过多,聚合反应过快而形成聚合胶凝物,阻碍聚合反应的进行,因而力学性能呈下降趋势。

2.2 石灰-碱对赤泥地聚物强度的影响

图3a、b 分别为石灰-碱(质量比为2∶1)掺量对赤泥地聚物抗压强度和抗折强度的影响。 由图3 可知,石灰-碱掺量(质量分数) 小于7%时赤泥地聚物力学性能随着石灰-碱掺量的增加而明显提高,石灰-碱掺量为7%时赤泥地聚物28 d 抗压强度和28 d 抗折强度分别提高至25.0 MPa 和4.5 MPa,并且随着龄期的增长抗压强度和抗折强度均有小幅提高;石灰-碱掺量由7%增加到10%时,赤泥地聚物力学性能大幅降低, 并且随着龄期的增长出现强度减小的现象;石灰-碱掺量继续增加,力学性能一致降低,但降幅减小。

图3 石灰-碱(质量比为2∶1)掺量对赤泥地聚物力学性能的影响

石灰和氢氧化钠共同释放出大量的OH-形成强碱溶液, 在强碱作用下赤泥和矿粉中的铝硅酸盐共价结构断裂,形成低聚合度硅铝酸盐,单体重新缩聚生成具有胶凝性的聚合物。 石灰和片状氢氧化钠溶解也会放出大量的热, 体系中的钙离子与铝硅酸盐矿物中的活性物质反应生成水化硅酸铝和水化硅酸钙并放出热量, 因此石灰-碱作为激发剂可以明显提高地聚物的解聚和缩聚速度, 赤泥地聚物砂浆的早期强度较高。 随着石灰-碱掺量增加,碱度增大,体系中反应活性较强的铝硅酸盐共价结构解聚和缩聚速度加快,由于铝硅酸盐矿物的活性有限,反应残余的大量OH-阻碍地聚物的聚合作用, 并且能够与体系中的Ca2+共同析出棒状的Ca(OH)2晶体,导致赤泥地聚物砂浆的力学性能降低。

2.3 石膏-碱对赤泥地聚物强度的影响

图4a、b 分别为石膏-碱(质量比为2∶1)掺量对赤泥地聚物抗压强度和抗折强度的影响。 由图4 可知, 赤泥地聚物各龄期的力学性能随着石膏-碱掺量的增加呈现先增高后降低的趋势, 在石膏-碱掺量为10%时,28 d 抗压强度和28 d 抗折强度分别达到27.0 MPa 和5.4 MPa,石膏-碱掺量继续增加强度下降。 石膏-碱掺量小于10%时,赤泥地聚物力学性能随着龄期的增加显著提高,石膏-碱掺量为13%和16%时,其力学性能随着龄期的增加增幅明显降低。

图4 石膏-碱(质量比为2∶1)掺量对赤泥地聚物力学性能的影响

王智等[11]研究表明,石膏提供的SO42-能够吸附于玻璃体表面A13+网络中间体活化点上促进Al—O和Si—O 键断裂, 加速单体的溶出和聚合反应的进行。 当石膏-碱掺量较低时,溶液中的SO42-少,体系碱度较低,铝硅酸盐结构解聚和缩聚反应不够充分,导致赤泥地聚物砂浆强度较低。 但是,随着石膏-碱掺量增加,解聚和缩聚反应速度加快,石膏提供的钙离子与硅酸离子反应生成硅酸(铝)钙凝胶,赤泥地聚物砂浆强度增加。 石膏-碱掺量继续增加,体系中未参与解聚和缩聚反应的石膏结晶, 赤泥地聚物砂浆强度降低。

3 结论

1)水玻璃、石灰-碱(质量比为2∶1)、石膏-碱(质量比为2∶1)3 种激发剂均能提高赤泥地聚物砂浆的力学性能, 在各自适宜掺量下水玻璃激发剂的改性效果最为显著, 这是由于水玻璃能够参与赤泥地聚物的解聚和缩聚过程。 2)水玻璃硅钠比在0.9~1.5 范围内,赤泥地聚物砂浆的力学性能随着水玻璃硅钠比的增加而逐渐增加, 水玻璃硅钠比为1.5 时赤泥地聚物砂浆的力学性能达到最佳, 水玻璃硅钠比继续增加赤泥地聚物砂浆的力学性能急剧下降。3)水玻璃、石灰-碱、石膏-碱3 种激发剂均存在适宜掺量, 分别为20%、7%、10%。 水玻璃硅钠比为1.5、掺量为20%时,赤泥地聚物砂浆28 d 抗压强度和28 d 抗折强度分别为32.1 MPa 和6.0 MPa。 这主要归因于激发剂掺量较少时体系碱度较低, 不利于铝硅酸结构的解聚;掺量过大时碱度过高,不利于低聚合度铝硅酸盐及其配合物之间聚合反应的进行。