乙醇-水体系3D 纳/微米球形磷酸铁的制备与表征

吴 康,李 军,陈 明

(四川大学化学工程学院,四川成都610065)

近年来,随着锂离子电池的兴起,磷酸铁锂由于具有安全、电压平台稳定、倍率性能良好等优点而成为研究的热点[1]。 磷酸铁锂的固有问题是其锂离子迁移速率和电子导电性都较低, 目前最有效的方法是碳包覆和减小产品粒径。 粒径的减小有利于提高离子的扩散和迁移速率,提高电性能,但是粒径减小通常会导致产品的振实密度降低, 从而降低产品的能量密度[2]。 纳/微米球形结构具有较高的振实密度,且一次粒径小,能缩短锂离子迁移路程,非常适宜制备高能量密度的磷酸铁锂。

磷酸铁是目前商业化磷酸铁锂的重要前驱体,磷酸铁的形貌结构通常能在磷酸铁锂中得到继承,而且磷酸铁的性能会直接影响磷酸铁锂的性能[3]。制备高品质的前驱体磷酸铁有利于得到性能较好的磷酸铁锂。 3D 纳/微球形磷酸铁是比较理想的磷酸铁锂前驱体,具有很大的应用前景。球形结构有利于振实密度的提高, 同时也有利于碳包覆工艺中碳均匀包覆的纳/微米结构在磷酸铁锂中得以保留。较小的一次粒径可以缩短锂离子的路程,有利于电性能的提高。3D 纳/微米球通常具有介孔,碳还原过程中碳可能渗透进球体内部,进一步提高产品的振实密度和电子导电率[4]。

目前制备球形磷酸铁的方法多存在工艺复杂、需要球形助剂、反应周期较长、难以大量生产等缺点[5-7]。 其中,共沉淀法是最适宜工业化的方法。 但是, 传统共沉淀法制备磷酸铁通常需要用碱调节pH,容易引起局部混料不均,导致产品大小不均,容易夹带杂质氢氧化铁和磷酸氢铁[8]。而且,沉淀法原料中常采用硫酸铁盐和磷酸铵盐作为反应原料,产品中容易残留SO42-和NH4+等杂质,难以通过一般的洗涤方式除去。 混合溶液由于其独特的性质,广泛用于材料的合成[9-11]。 笔者对传统共沉淀法进行改进,引入乙醇-水混合溶液体系,采用硝酸铁和磷酸作为原料, 工艺过程中无需调节pH 和加入其他球形助剂,不会引入杂质离子,制备了纯度较高、粒度分布均匀的3D 纳/微球形磷酸铁。

1 实验部分

1.1 试剂和仪器

试剂:硝酸铁[Fe(NO3)·9H2O 质量分数≥98.5%],磷酸(H3PO4质量分数≥85%),无水乙醇(C2H5O 质量分数≥99.7%),碳酸锂(Li2CO3质量分数≥99%),无水葡萄糖,聚偏氟乙烯(PVDF),导电炭黑;去离子水由实验室纯水制备机制得。

仪器:HH-2 型数显恒温水浴锅;OTF-1200X 型高温管式炉;CT-4000 型电池检测系统;VGB-10-Ⅱ型手套箱;S312 型电动搅拌器;BSA224S 型电子分析天平;电热鼓风干燥箱。

1.2 实验过程

1.2.1 磷酸铁的制备

配制一定浓度的硝酸铁溶液(A)和磷酸溶液(B),控制磷酸过量10%。 将溶液A、溶液B 以等体积均匀混合,得到溶液C。将无水乙醇和溶液C 按体积比为1∶1 混合,得到溶液D。 取一定体积的溶液D于三口烧瓶中,在90 ℃水浴条件下反应10 h。 对生成的沉淀进行过滤、洗涤、烘干处理,得到介孔球形磷酸铁(记为FPE)。 作为对比,保持其他条件不变,在纯水溶液中制得磷酸铁(记为FP)。

1.2.2 磷酸铁锂的制备及纽扣电池的组装

将FPE 与葡萄糖、碳酸锂按照一定的计量比混合均匀后置于管式炉中,在氩气氛围下控制升温速率为5 ℃/min,在350 ℃停留4 h,在650 ℃停留10 h,得到磷酸铁锂产品。

将磷酸铁锂、导电炭黑、PVDF 按照质量比为8∶1∶1 配制成料浆,将料浆均匀涂布在铝箔上,然后置于120 ℃真空干燥箱中干燥6 h,经切片和压片得到正极片。 以金属锂片为负极,1 mol/L 的LiPF6/(碳酸乙烯酯EC+碳酸二甲酯DMC+碳酸甲基乙基酯EMC,质量比为1∶1∶1)为电解液,在充满氩气的手套箱中组装成CR2025 型纽扣电池, 在新威电池测试系统中进行充放电测试。

1.3 产品表征与分析

采用JSM-5900LV 型扫描电镜研究产品的形貌和粒径。 采用X′Pert Pro MPD DY129 型X 射线衍射仪研究产品的组成。采用MHTC 96 型量热仪对产品进行热分析。

2 结果与讨论

2.1 磷酸铁的表征

2.1.1 SEM 表征

图1 为FPE 样品(a、b、c)和FP 样品(d)的SEM照片。图1a 看出,FPE 具有微米球形结构,二次粒径约为5 μm,粒径分布较均匀,分散性较好,无大量团聚现象。 由图1b 看出,制得的微球具有良好的球形度,但是表面粗糙,具有条纹形结构。进一步放大(图1c)可以看到,球形磷酸铁的外表面并不光滑,微球由许多粒径约为20 nm 的小颗粒组成, 纳米颗粒之间具有明显的孔隙结构。进一步观察可知,一次纳米颗粒具有一定的粒径分布, 按照一定的取向排列成线,最后堆砌成大粒径的磷酸铁微球。 图1d 为不加入乙醇情况下制得的磷酸铁(FP),水溶液中合成的FP 具有不规则的片状结构,无明显孔结构,表面光滑,不利于振实密度的提高。

图1 FPE 样品(a、b、c)和FP 样品(d)的SEM 照片

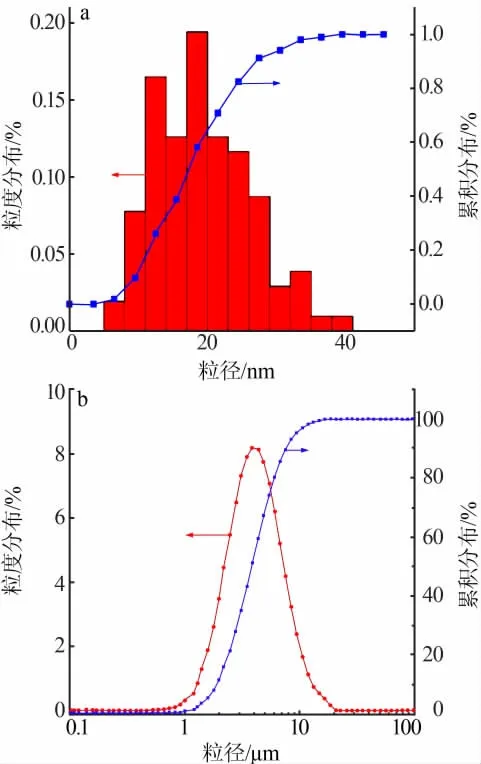

2.1.2 粒径分析

磷酸铁的粒径会影响其振实密度和比表面积。FPE 微球的一次颗粒为类球形纳米粒。 为较为精确地测定一次颗粒的粒径分布, 采用一次颗粒的水平直径作为其粒径,通过图像处理软件ImageJ 统计了高倍SEM 下的不同微球表面的数百颗纳米粒。 图2a 为一次颗粒的粒径分布图,一次颗粒的粒径主要分布在10~30 nm,分布较窄,基本符合正态分布。 图2b 为激光粒度仪测得FPE 微球的宏观粒径,二次颗粒的粒径主要分布在1~10 μm,分布较均匀,没有细晶和较大的团聚颗粒,D50为3.75 μm, 与SEM 观察到的情况基本一致。 磷酸铁的形貌和粒度分布容易由其制备的磷酸铁锂继承, 从而影响磷酸铁锂的振实密度。 振实密度是磷酸铁的一个很重要的评价指标,受限于其制备方法和颗粒形貌,目前制得的磷酸铁的振实密度为1.0 g/cm3左右。为测定FPE 的振实密度,将样品置于容量瓶中,轻敲容量瓶50 次以上,至样品刚好与刻度线平齐,且体积不再变化[12]。得益于其球形结构和较好的粒度分布,FPE微球的振实密度高达1.34 g/cm3。

图2 FPE 微球一次粒径(a)和二次粒径(b)分布图

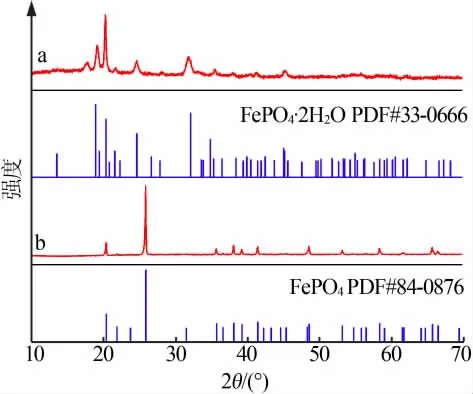

2.1.3 XRD 分析

图3 为乙醇-水体系制备的磷酸铁(a)及其在850 ℃焙烧4 h 制备样品(b)的XRD 谱图。 由图3a看出,FPE 样品XRD 谱图与FePO4·2H2O 标准卡片PDF#33-0666 吻合良好,属于单斜晶系,含有两分子结晶水;FPE 样品XRD 谱图中未见明显杂峰,说明样品纯度较高;FPE 样品特征峰较宽,说明其一次晶粒的粒径较小, 由Scherrer 公式计算得到一次粒径为27.2 nm。 磷酸铁的纯度直接影响其应用价值,常见的杂质为氢氧化铁[Fe(OH)3]和磷酸氢铁[Fe2(HPO4)3],两者在较高的温度下煅烧会分别转化为三氧化二铁(Fe2O3)和焦磷酸铁[Fe4(P2O7)3][8]。为进一步确定其物相组成,将制得的FPE 在850 ℃煅烧4 h。 图3b 为FPE 高温脱水后的XRD 谱图。由图3b 看出,样品XRD 谱图与FePO4标准卡片PDF#84-0876 基本一致; 样品衍射峰峰形尖锐,说明结晶度较好;样品XRD 谱图中未见杂峰,说明纯度较高。 经过高温热处理,FPE 脱去两分子结晶水,同时发生了晶型转变, 由单斜晶系的FePO4·2H2O转变为结晶度更高的三方晶系FePO4。

图3 FPE 样品(a)及其在850 ℃焙烧4 h样品(b)的XRD 谱图

2.1.4 纯度分析

对于磷酸铁来说, 铁含量和铁磷比是两个非常重要的指标,它们不仅反映了磷酸铁的纯度,也是后续应用的基本参数。 为进一步明确FPE 的元素组成, 采用重铬酸钾重量法和喹钼柠酮重量法分别测定了FPE 的铁含量和磷含量。 结果表明,FPE 中铁元素的质量分数为29.21%, 磷元素的质量分数为16.38%,铁与磷的物质的量之比为0.99。 测定结果进一步表明FPE 具有很高的纯度。

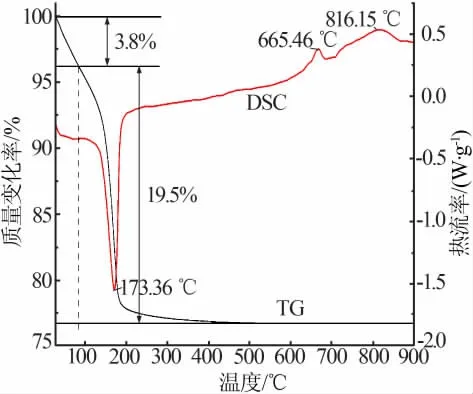

2.1.5 TG-DSC 分析

TG-DSC 分析用来进一步明确FPE 的脱水及相变情况, 实验结果见图4。 FPE 样品从室温升高到450 ℃过程中总质量损失为23.26%。FPE 样品在90 ℃以下质量损失约为3.8%,可能是样品表面吸附的自由水损失导致的[13]。剩余的质量损失约为19.5%,和FePO4·2H2O 的结晶水理论质量分数19.28%非常接近。 DSC 曲线在173.36 ℃有一个非常明显的吸热峰,对应于FePO4·2H2O 两分子结晶水的失去。 温度升高到450 ℃以后,基本无质量损失,但在665.46 ℃处有一个小的放热峰,可能是FPE 由单斜晶系向正交晶系转变引起的。 紧随其后的816.15 ℃处有一个较为平坦的小的放热峰,可归结于石英类材料MXO4由α 型向β 型的转变[14]。

图4 FPE 的TG-DSC 曲线

2.1.6 比表面积和孔径分布分析

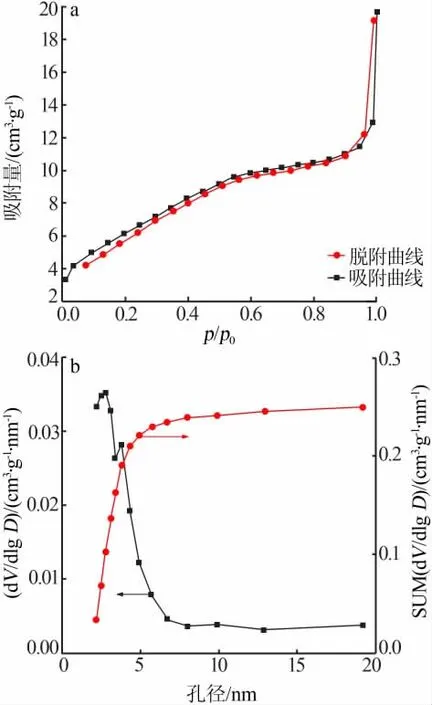

图5 FPE 微球N2 吸附-脱附曲线(a)和孔径分布图(b)

图5a 为FPE 微球N2吸附-脱附曲线。 按照IUPAC 分类方法,FPE 微球N2吸附-脱附曲线表现出典型的Ⅳ型结构,具有H3型滞留环。 Ⅳ型结构等温线在较高的相对压力下通常可以观察到一个平台,这种等温线一般由介孔固体产生。 FPE 具有H3型滞留环, 结合其高倍SEM 分析可知,FPE 微球由更小的纳米颗粒堆砌而成,具有明显的介孔结构。通过等温吸附方程计算可知,FPE 微球比表面积达到22.41 cm2/g,其孔径主要分布在2~10 nm,平均孔径约为2.75 nm,具体的孔径分布见图5b。

2.2 磷酸铁锂的性能分析

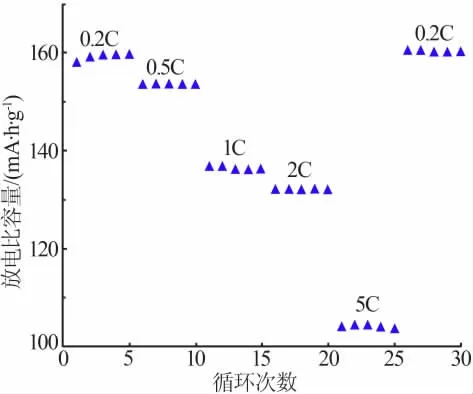

图6 为3D 纳/微米球形磷酸铁为前驱体制备的磷酸铁锂(LiFePO4/C)的循环倍率性能。 从图6 看到,LiFePO4/C 在0.2C、0.5C、1C、2C、5C 倍 率 下 的放 电 比 容 量 分 别 为 157.9、153.3、136.4、131.8、103.9 mA·h/g; 样品在各倍率下的放电比容量几乎无衰减,循环性能较好;在经过5C 大电流放电后,再进行小电流(0.2C)充放电测试,0.2C 的比容量增大到159.9 mA·h/g,并保持良好的循环性能。这说明制备的LiFePO4/C 在充放电过程中其结构变化很小, 结构稳定性较好。 高倍率放电后再进行低倍率(0.2C)放电,放电比容量有少量提升,可能是由于电池在充放电过程中的活化作用。 以3D 纳/微米球形磷酸铁为前驱体,采用碳热还原法制备的LiFePO4/C结构稳定,具有优良的倍率循环性能。用同样的方法测定了LiFePO4/C 的振实密度为1.46 g/cm3。 相较于前驱体FPE 的振实密度 (1.34 g/cm3),LiFePO4/C 的振实密度有所提高, 这可能是因为碳热还原过程中碳渗入到孔隙中。

图6 LiFePO4/C 倍率循环图

3 结论

对传统共沉淀法制备球形磷酸铁工艺进行了改进。 采用硝酸铁和磷酸为原料,以乙醇-水混合溶液为反应溶剂, 制备过程无需加入碱性物质调节pH,不会引入NH4+和OH-等杂质。 产品磷酸铁为3D 纳/微米球形结构,粒径分布均匀,平均一次粒径为27.2 nm,二次粒径D50为3.75 μm。 XRD 和TG-DSC 显示制得的FPE 为单斜晶系的二水磷酸铁(FePO4·2H2O),纯度较高。 3D 纳/微米球形磷酸铁有明显介孔,平均孔径约为2.75 nm,比表面积为22.41 cm2/g。 得益于球形结构和较好的粒度分布,FPE 具有较高的振实密度(1.34 g/cm3)。 乙醇-水体系制备3D 纳/微米球形磷酸铁方法简单,产品性能优异,以其为前驱体制备的磷酸铁锂(LiFePO4/C)具有较高的振实密度(1.46 g/cm3),在0.2C 倍率下放电比容量为157.9 mA·h/g。