大口径光学非球面超精密磨削装备与技术*

(厦门大学航空航天学院,厦门 361102)

大口径光学元件通常包括平面、非球面、离轴非球面、楔形非球面等类型[1]。在航空航天、医疗影像设备、军事光学系统、激光核聚变装置等先进制造领域,非球面光学元件展现出其独特的优势:简化仪器结构、减少光能损失、获得更好的光学效果等[2]。因其重要的战略地位与国家光学工程应用需求的不断提升,大口径非球面光学元件的制造也显现出大型化、高精度、高效率等特点[3]。

加工设备的性能是影响大口径光学元件面型精度、表面质量的关键因素。因此,如何开发出高性能的机床设备,是当前国内外的主要研究方向之一。国外发达国家在该领域的研究起步较早,目前已在相关领域取得了很大进展。英国Cranfield 大学研制的OAGM2500大型超精密磨床可加工最大为2.5m×2.5m 的工件,平面加工精度达到1μm。美国Precitech 公司生产的Nanoform X 机床最大可加工工件的直径为440mm,加工后面形精度PV值<0.1μm;Lawrence Livermore 国家实验室研制的LODTM 机床具备精度达28nm 的超高加工水平[4–5]。日本Fanuc 公司的ROBONANO α–0iB 五轴超精密机床回转精度为0.05μm,加工得到的工件表面粗糙度可达2.36nm[5–6]。国内方面,代表性的主要有航空工业精密所、哈尔滨工业大学、厦门大学等科研机构。航空工业精密所研制的Nanosys–300 超精密复合加工机床、北京机床研究所研制的NAM–800 机床均有着较为优越的加工性能。哈尔滨工业大学从超精密机床多尺度方法、设计理论等方面出发,研制出多台超精密加工设备[7–9]。厦门大学研制了MK7160 和2MK1760 大尺寸矩形光学平面精密磨床,其工作台加工范围为800mm×600mm,各轴分辨率达0.1μm[10]。而在加工工艺方面,厦门大学开发了光学非球面的计算机辅助制造工艺软件[11]。

总体来说,国内在大口径光学超精密加工机床领域已取得较大进步,但由于技术封锁等原因,国内的研究进展仍存在滞后性。随着人们意识到大口径光学元件在军用和民用领域的巨大作用后,各方面的相关研究进程也在不断加快,而其中对更大口径的超精密光学磨床的需求尤为迫切。

因此,针对当前需求,课题组在自主研发的MK7160 和2MK1760平面磨床[2,10–12]的基础上,进一步研发了高精度平面磨床UPG80。该机床具备更大口径的加工性能与更先进的配套工艺技术,如液体静压支承技术、砂轮修整技术及智能监测系统等。同时对磨床的误差与精度控制进行了分析,并通过加工试验实现超精密磨削加工。

磨床总体结构开发

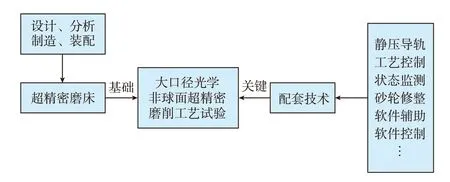

超精密制造是获得高形状精度、表面精度和表面完整性的必要方式[13]。随着国内外研究的进展,超精密制造已经形成一套完整的加工系统。以大口径光学非球面的超精密磨削为研究对象,相对应的配套技术有超精密加工工艺控制方法、液体静压支承技术、金刚石砂轮修整技术、精度控制技术、超精密工件主轴技术及计算机辅助制造软件系统等[12]。从国内研究现状来看,加工尺寸继续向着大型化发展,因此研发高精度大口径光学非球面超精密磨削装备及其配套技术是当前超精密磨削加工的研究重点[5]。超精密磨床加工系统如图1所示。

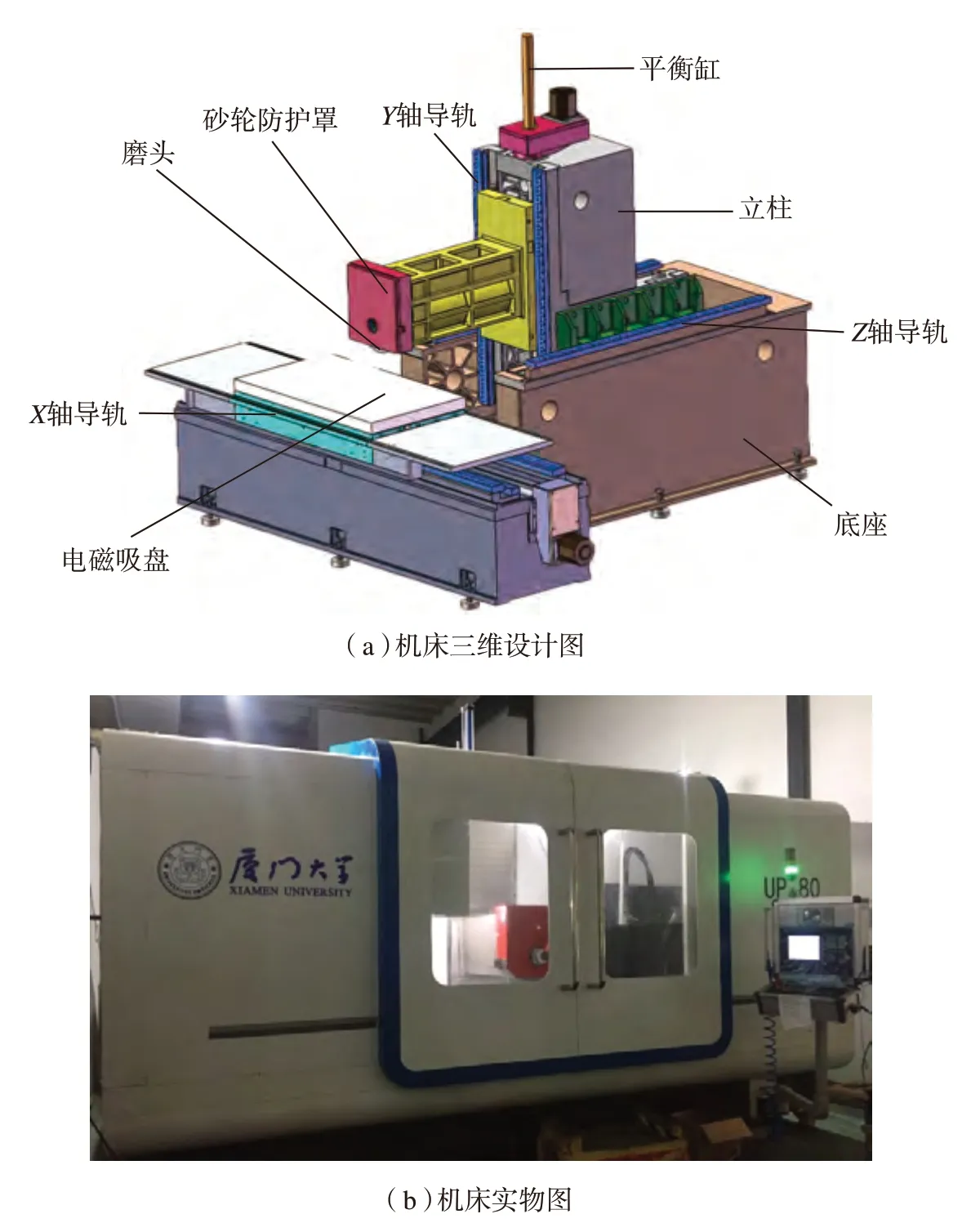

目前,英国Loxham Precision公司、美国LLNL 实验室、德国IPT公司等国外研究机构已在超精密磨削领域取得了很大的发展,其研发的超精密磨床已应用于大口径光学元件以及硬脆材料光学元件的加工[14]。而国内大口径光学元件的超精密加工仍需进一步发展,针对需求,本课题组研制了应用于大口径光学非球面的立柱移动式卧轴矩台平面磨床UPG80,机床型式如图2所示。机床整体由基础构架(包含底座、工作台、立柱、磨头),X、Y、Z轴驱动系统,电主轴部件,主轴冷却系统,冷却液冷却系统,润滑系统,在位检测系统,砂轮主轴动平衡调整系统,砂轮自动修形系统组成。基础架构的材料为铸铁,X、Y、Z轴均采用液体静压轴承支撑,并采用丝杠加伺服电机的传动方式进行驱动及光栅尺加伺服电机的闭环系统进行定位。其中工作台与底座为T 型分布,立柱置于底座上,磨头置于立柱上。机床数控系统为西门子840D–DSL,并基于Windows 操作平台,可实现磨床系统的四轴数控。机床的主要技术指标见表1。

图1 超精密磨床加工系统Fig.1 Ultra-precision grinding machine processing system

图2 超精密平面磨床UPG80Fig.2 Ultra-precision surface grinder UPG80

关键配套技术

1 液体静压支承技术

静压导轨与传统导轨相比,具有摩擦力小、运动平滑、刚度高、精度高和动态响应快等优点[15]。超精密磨床UPG80 中,静压导轨有3处,分别是水平移动的工作台静压导轨、前后移动的静压导轨和垂向移动的主轴箱。静压导轨的系统静刚度、最大承载力等静态特性对机床导轨副的运动精度有着重要影响。本机床采用拼块式静压导轨结构,刚度高易于加工与装配。同时,较之常用的闭式静压导轨,结构更简单,安装与拆卸也更方便[2]。

图3为工作台静压导轨系统结构特征。如图3(a)所示,滑块在机床导轨内进行单自由度方向水平来回移动,工作台安装于滑块上,并随滑块的移动而获得水平运动。滑块均匀地分布于两侧导轨上,如图3(b)所示。

图4为二腔静压滑块,滑块本体特征包含举升油腔、保持油腔、进油孔、螺纹孔等。此外,滑块还配合有压力传感器和PM 流量控制器。保持油腔位于静压滑块靠近工作台的一侧,举升油腔与保持油腔对置,压力传感器实时监测举升油腔的压力。螺纹孔的作用是连接工作台。PM 流量控制器与滑块油腔应是一一对应的。因此,二腔静压滑块实际上配有两个PM 流量控制器,即图4所示的PM 流量控制器有两个,为叠加式装配。

液压油从进油口流入,流经滑块内部同一条油路至两个PM 流量控制器,液油分别从两个PM 流量控制器的稳压腔室流出,然后各自流入滑块内部的两条敏感油路,一条通向举升油腔,另一条通向保持油腔,最后液油从封油面流出,完成回油。PM流量控制器具体结构及工作原理可参考文献[16]。

表1 主要技术指标要求Table1 Main technical requirements

图3 工作台静压导轨系统结构特征Fig.3 Structural characteristics of hydrostatic guideway

2 砂轮修整技术及装置

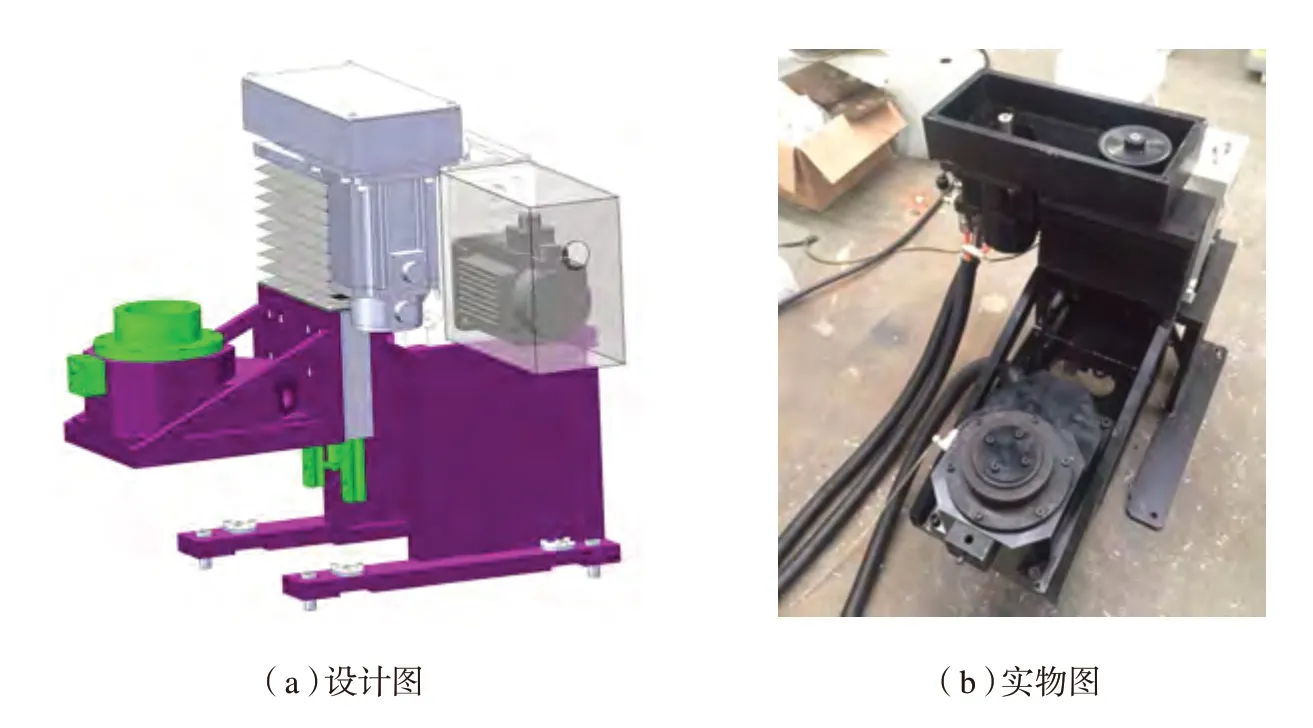

光学元件大多属于硬脆性材料,在加工过程中砂轮极易磨损乃至失去加工能力。为了保证高效、可靠的磨削效果,需对金刚石砂轮修形并保持磨粒的锋锐性。因此,本课题组设计了杯状圆弧包络砂轮修整器(图5(a)),设计的装置包含摆动机构、倾角机构、进给机构和修整机构。

该砂轮修整器的主轴由转矩马达直接驱动,最高转速为3000r/min,并且其端面的倾斜角度可在–15°~15° 之间调整。摆动机构由与转台连接的交流伺服电机驱动,经传动比为1∶90 的蜗杆副传动,其运动方向和运动速度的变化由数控系统控制伺服电机的转向和每秒输入脉冲数来实现。摆臂的摆动行程为–15°~15°,摆动进给范围为0~100r/min,摆动步长最小为0.01°,砂轮修整器的实物如图5(b)所示。

砂轮修整器与机床运动相结合,可实现多轴联动控制。具体的修整过程为,机床控制待修整圆弧金刚石砂轮的往复运动与旋转,修整器则实现摆动、修整进给以及自身旋转运动。在修整过程中,金刚石砂轮的磨粒、结合剂与修整器杯状砂轮中的脱落磨粒接触,通过机床和修整器的联动产生研磨效果,从而实现对砂轮的修形与修锐[17]。该在位砂轮修整装置的设计有利于增加接触弧长度以获得更佳的修整效果和良好的表面误差分布。同时,也有利于提高金刚石砂轮的加工性能与加工效率。

图4 静压滑块结构Fig.4 Structural of hydrostatic slider

图5 砂轮修整器Fig.5 Grinding wheel dresser

3 智能监测系统开发

当前,多信号的监测系统应用于超精密机床已成为主流。磨削工艺的稳定可控,除了依靠磨床本身的结构优化和创新设计,对机床使用过程中产生的振动误差、热变形、摩擦损耗等误差的监测也尤为关键。UPG80 监测系统以高性能的NI–PXI 系统为基础,SQL Server 数据库为支撑,设计并搭建了监测硬件平台[18]。信号的采集由机床内部、内置与外置传感器协同运作,实时监测并管理磨床运行和磨削加工过程中的各类静态和动态数据,包含振动、温度、压力、流量、声发射等多种信号,最终实现对超精密磨削机床及砂轮磨削性能的监测。

监测系统总体构架如图6所示,其中主轴与静压导轨的油腔压力与温度、磨削液系统运行的监控由机床自身已提前安装好的内部传感器测得,通过数控系统OPC 服务器将信号传输至PXI 采集平台,振动、温度、声发射等信号则通过RS485 通信接入PXI 采集平台。最后,由智能监控系统对采集的各类信号进行查询与管理,并对磨床进行反馈控制。

误差分析与精度控制

1 静态精度检测

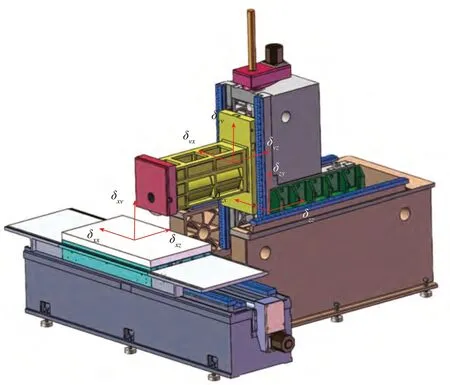

要了解数控机床的精度并对其进行评价,同时对机床进行误差补偿,首先需要了解机床的误差分布,即需要建立磨床X、Y、Z轴3 个方向的误差模型。因此,采用雷尼绍激光干涉仪XL–80 对研发的磨床各轴的直线度误差及定位精度误差进行测量,建立相应的机床误差坐标系,如图7所示,测量方法采用单项误差直接测量法。

图6 磨床监测系统总体构架Fig.6 Overall framework of grinding machine monitoring system

各方向的误差叠加计算公式如下:

其中,Ex、Ey、Ez分别为磨床在x、y、z方向的误差叠加;δxx、δyy、δzz分别为磨床x、y、z轴方向的定位误差;δxy、δzy分别为磨床x、z轴在y方向的直线度误差;δxz、δyz分别为磨床x、y轴在z方向的直线度误差;δyx、δzx分别为磨床y、z轴在x方向的直线度误差。

图7 磨床误差坐标系Fig.7 Grinding machine error coordinate system

由于磨床的加工精度主要取决于Y轴,即机床主轴的精度,因此本文主要采用Y轴误差进行分析。激光干涉仪的测量结果如图8(a)所示,Y轴上取一截面的误差分布如图8(b)所示。可以看出,误差分布存在从中心到边缘递减的趋势,主要原因在于直线度误差在测量时以两端为标准点,因此中间位置的误差相对增加,但实际上以Y轴中轴线为例,定位误差极小,可满足超精密加工的要求。通过误差分布图,在加工时可视具体情况有选择性地避开高误差位置以达到更好的加工效果。

2 加工精度检验

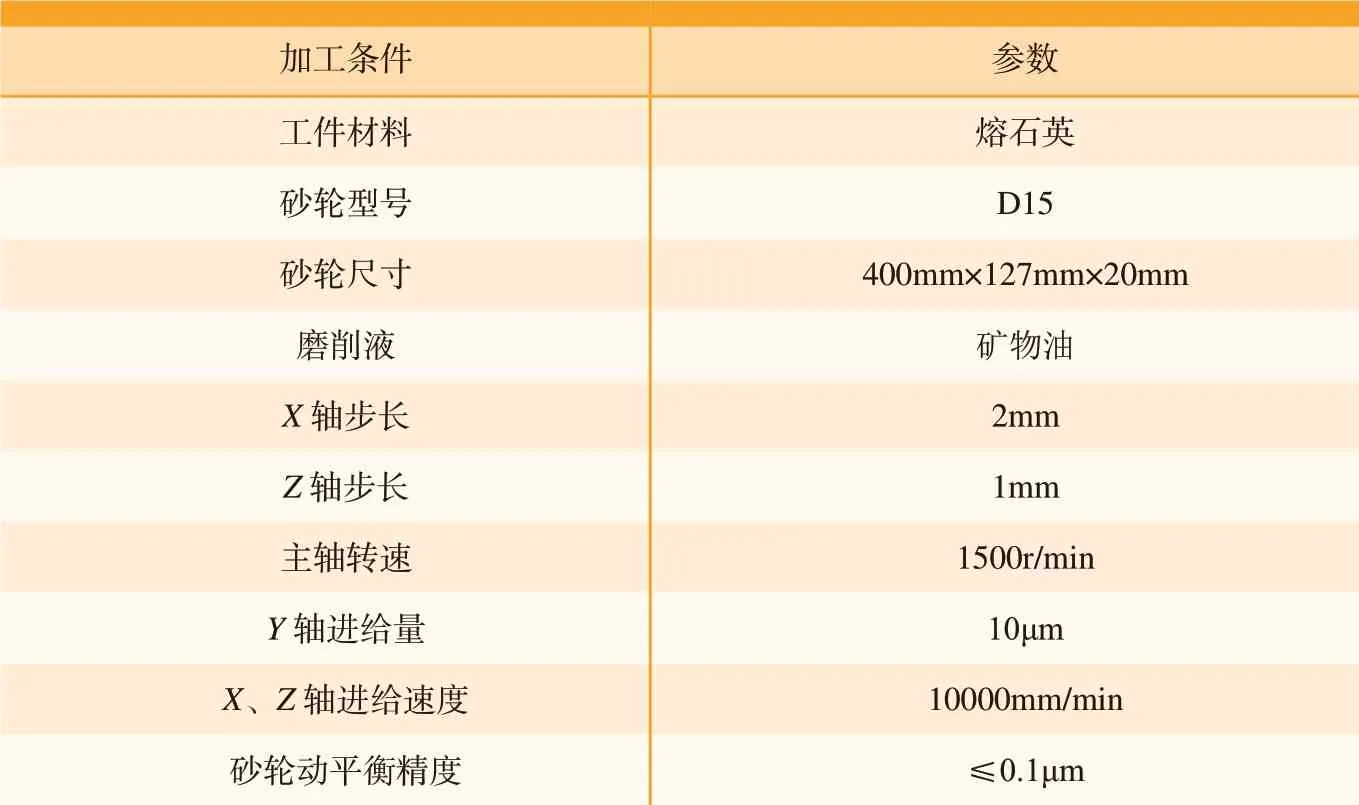

为进一步研究磨床的磨削加工特性,采用修整后的800 目树脂结合剂金刚石圆弧砂轮对530mm×530mm 的大口径光学非球面元件进行了初步磨削加工试验。试验在恒温隔振环境中进行,以避免环境因素的影响,试验条件如表2所示。

进行多组加工试验以保证试验结果的准确性,加工后的工件表面采用激光位移传感器进行测量。加工试验结果如图9所示,3 次试验得到的面形精度峰谷PV 值分别为3.1794μm、3.1401μm、3.1886μm,均方差值分别为0.47965μm、0.43569μm、0.45442μm。可以看出,试验得到的工件面形精度较好,磨床具有良好的加工性能。

结论

大口径光学非球面的超精密磨削是一个复杂的系统工程,而磨床的发展是实现超精密磨削的基础。本文以课题组自主开发的高精度平面磨床UPG80 为基础,综合融入液体静压支承技术、砂轮修整技术及智能监测系统开发等关键配套工艺技术,确保超精密加工的可靠性。同时,建立了三坐标轴误差模型以对机床进行误差补偿并对实际加工起到指导作用。研发的磨床采用金刚石圆弧砂轮对530mm×530mm口径光学非球面元件进行了初步加工试验,结果表明,多次磨削加工后的面形精度PV 值基本稳定在3.1401μm 水平,可说明本课题组开发的大口径光学超精密磨床的加工稳定性良好,完全可用于大口径光学非球面的超精密磨削加工。

图8 磨床误差分布图Fig.8 Distribution map of grinding machine error

表2 加工试验条件Table2 Experimental conditions

图9 加工后的工件面形Fig.9 Workpiece surface after machining