复合材料C型梁热隔膜成型影响因素分析

(成都联科航空技术有限公司,成都 611700)

在航空航天领域树脂基复合材料的应用越来越广泛,飞机结构件复合材料的占比也逐渐增高,然而手工铺叠的制造方式效率低、周期长、内部质量不稳定,对操作人员的手法、熟练程度及个人技巧依赖性高,在制造中甚至批量生产中不能连续生产,增加了生产成本[1],近年来,自动化成型的研究和应用越来越多。自动化成型不仅能够大幅提高先进复合材料的制造效率,也可实现各工艺流程的精确控制。自动化制造技术得到工业发达国家的高度重视,自动铺带、铺丝技术在宽体客机空客A350 机身蒙皮和波音787 机身筒段和尾椎上都得到了应用,目前热隔膜技术已在波音777 长桁、V22 长桁和A400M 机翼前梁等大型构件中得到成功应用[2–4]。

国内的自动化技术起源于南京航空航天大学在“九五”期间率先调研的自动铺放成型技术[5],在2005年肖军课题组研制成功国内第1 台自动铺带原理样机,交付北京航空材料研究所用于环氧预浸料和双马来酰亚胺预浸料铺带适应性与铺带工艺试验[6]。早期的热隔膜成型是将热塑性树脂基复合材料通过辅助真空和红外加热的方法成型零件,而当前为了实现截面较复杂、角度较大零件的自动化生产,将热隔膜用于热固性树脂基复合材料,通过一定的温度、压力调节,使坯料的铺层进行层间滑移达到预定型的目的[7],而过程中的层间滑移是为避免纤维褶皱和断裂所必然发生的,靠的是树脂和纤维之间的层内剪切和层间转动[2]。目前热隔膜技术在国内的研究主要集中在通过不变截面的C 型梁或长桁成型的温度、压力和成型速度对制件质量的影响,如王永军[8]和姚双[9]等对R6 和R18 的等截面C型梁采用编织物类预浸料进行工艺研究;边旭霞等[10]采用R8 的工装,对等截面的C 型梁热隔膜成型工艺进行了温度和压力的研究;赵科新等[11]对渐变、含斜坡区域的C 型梁热隔膜成型进行了过程数值仿真模拟,考察了热隔膜过程中预浸料的运动规律及缺陷,然而对含丢层的变截面C 型梁的热隔膜成型影响因素研究较少。

为了研究C 型长桁、梁等变截面或等截面的热隔膜制造工艺影响因素,试验采用了全铺层和带丢层设计的C 型梁模型,通过铺带工艺、铺丝工艺自动化制备成平板坯料,再由热隔膜设备进行预定型,模型中包含了不同厚度、不同丢层,也选取了国内高温高强的材料与国外A350 用材M21 做了对比,测试了热隔膜成型中温度分布及变化规律,对比了不同国内外材料的自动化铺叠性能对热隔膜成型过程的影响,为国产飞机自动化制造业提供初步的理论基础。

1 试验及方法

1.1 材料及模型

为了研究预浸料坯料厚度对热隔膜成型的影响,以及不同材料在R区层间滑移的表现,选取国产飞机中典型复合材料C 型梁的两个几何模型及常用的3 种树脂体系高温碳纤维预浸料进行试验。

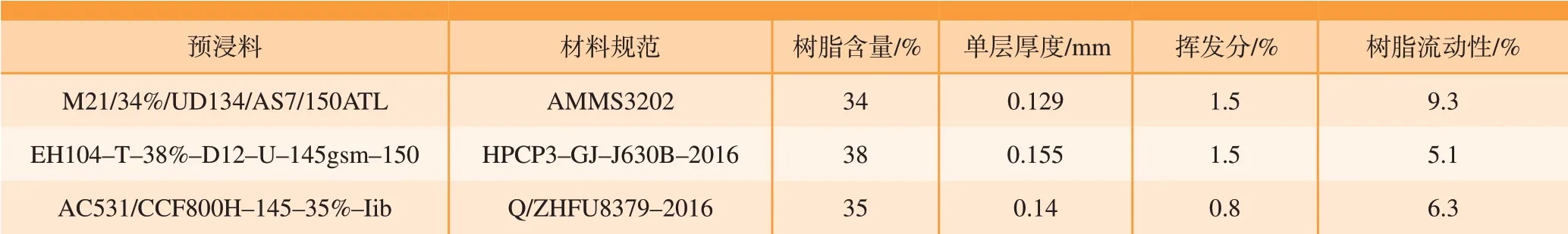

其中,材料共选取了国内外3 种150mm 带宽的单向铺带材料进行研究,材料的信息及相关参数见表1。对铺丝材料是用铺带材料在南京航空航天大学进行分切为12.7mm 丝束宽来匹配设备进行试验。

试验用模型信息见表2,模型1 和模型2 的B区从贴膜面铺层顺序为[0/45/90/–45/0]循环,其中对模型2 的A区和C区做局部加强,从贴膜面铺层顺序为[0/90/45/–45/90/0/–45/45/0/90]进行循环。

1.2 模具结构

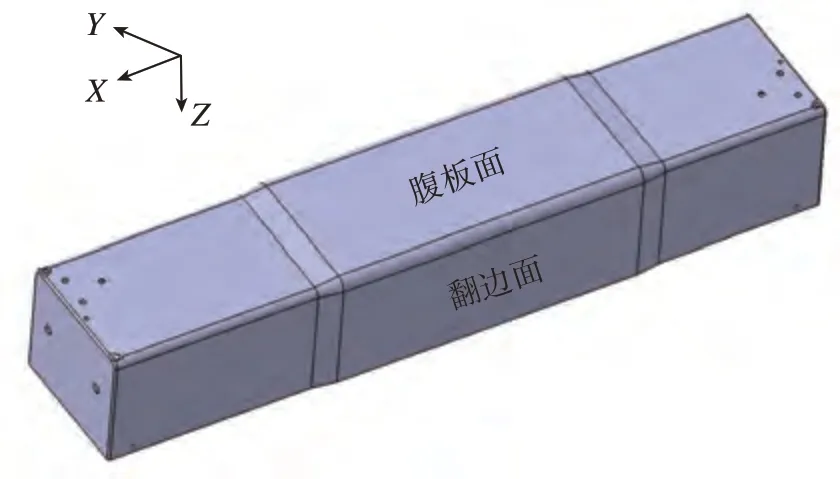

铺放设备用的模具为简单含有靶标定位的平板工装,C 型梁的模具如图1所示,其中X方向长1030mm,Y方向宽210mm,翻边R为15mm,在X方向有两个过渡区域,过渡区域宽度X=34.5mm,Y=200mm,高度差5mm,过渡后R为10mm,为变截面C 型梁工装。本试验对应的模型1 为R15 的C 型梁,对应的模型2 为变截面C 型梁,由R15 渐变为R10,变截面C 型梁可有利于增强减重,在强度要求高的部位进行增加铺层,变截面后R半径为10mm。

试验选择典型复合材料C 型梁零件及对用工装,采用1 个C 型梁工装进行不同材料,2 个模型的热隔膜试验,主要是为了避免工装产生的差异对试验的影响。

表1 试验材料性能参数Table1 Performance parameters of test materials

表2 试验模型信息Table2 Experimental model information

图1 C型梁模具结构Fig.1 C spar tooling structure

1.3 试验设备

本试验中所使用的铺带机的型号为TORRYLAYUP 3D,生产厂家为M.Torres,该设备主要用于铺贴AC531 和M21 坯料;所用的铺丝机为TORRYESFIBERLAYUP,生产厂家为M.Torres,该设备主要用于EH104 铺丝坯料的铺贴;热隔膜的型号为Mosites 1453–D,生产厂家为FILL,该设备主要用于坯料在热隔膜机上预成型过程。

试验件选用设备及材料编号见表3。

1.4 坯料制备

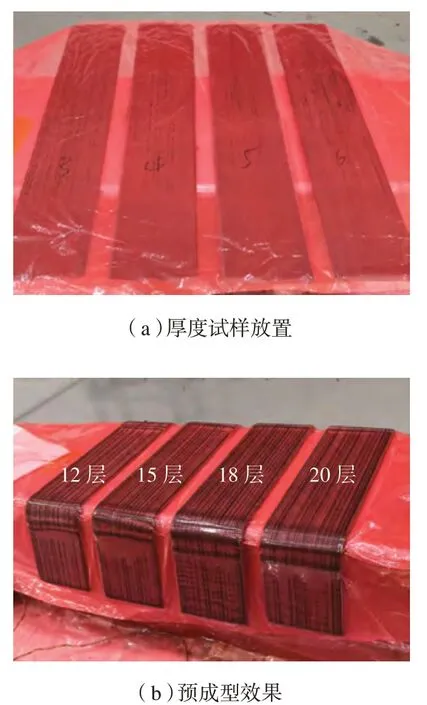

由于坯料厚度越厚,层间相互黏性越强,层间滑移越困难,为确定热隔膜层间滑移最佳铺层数,选取国产EH104 材料为代表使用铺带方式,分别制备12 层、15 层、18 层和20 层的坯料,铺层方向从工装面往上为[0/45/90/–45/0]循环,材料厚度测试见图2,确认15 层为一个坯料的铺层数。

其中,从图2(b)的预成型坯表面可以看出,12 层的R角保持圆滑过渡;在15 层时有轻微拉扯表面隔离膜,但R角仍保持圆滑状态;在铺层达到18 层时,R角表层隔离膜拉扯已不明显,而在R区接近腹板面有一条明显的凹陷棱条,说明预浸料在滑移过程中已发生粘连,纤维弯折;在20 层时,R区腹板面边缘凹陷区域更大,此时纤维出现大量的弯折。由此确认,试验铺放坯料采用15 层为一个单元。

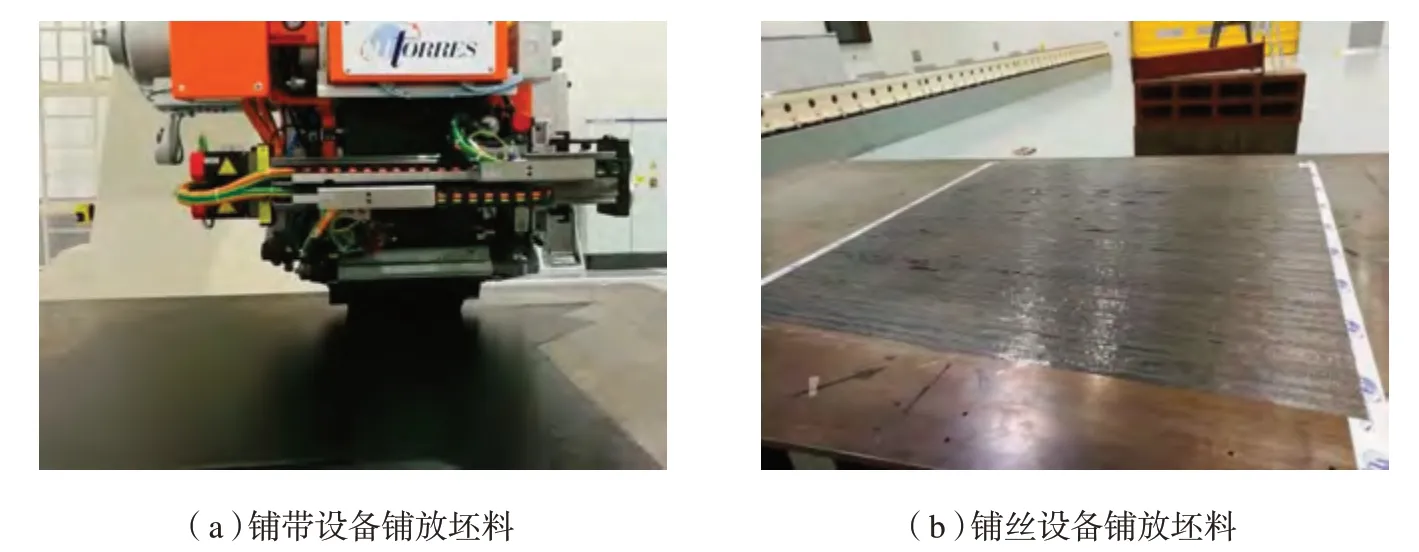

依据铺层数试验结果,如表3所示,使用铺丝、铺带设备对不同的材料以15 层为单位,按照铺层顺序进行铺放,其中SY–2、SY–4、SY–6 均含有丢层铺放。

铺放坯料如图3所示。

1.5 热隔膜温度场测试

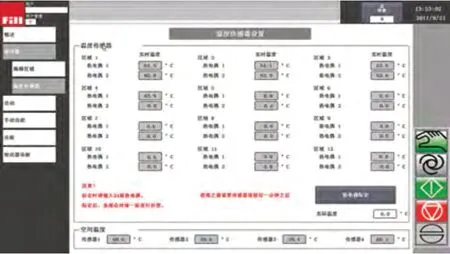

热隔膜温度均匀性测试:工装的温度均匀性调试目的是调节工装和零件各区域升温后的温度在设定温度范围内,将工装按实际试验位置放在真空平台上,工装需位于隔膜架上传感器测温点的下方,安放热电偶,如图4所示(其中,1~7 位置点依次放置热电偶1~7)。

表3 试验组合编号Table3 Experimental combination number

图2 热隔膜材料厚度适宜性试验 Fig.2 HD material thickness test

图3 坯料铺放过程Fig.3 Lay-up process of prepreg

加热框降至真空平台上,温度设定为预成型温度80℃,运行自动程序后,手动做微调,确保零件工装的温度在(60±5)℃范围内,保存调试后的参数见表4。调节器、温度传感器界面见图5。

参数说明,为保证铺层在预成型过程中充分升温可延展,因此降低了抽真空的速率以提高坯料的预成型时间。

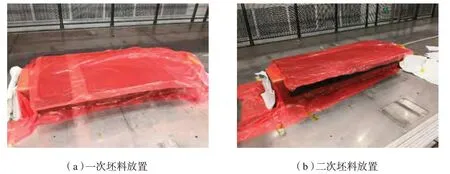

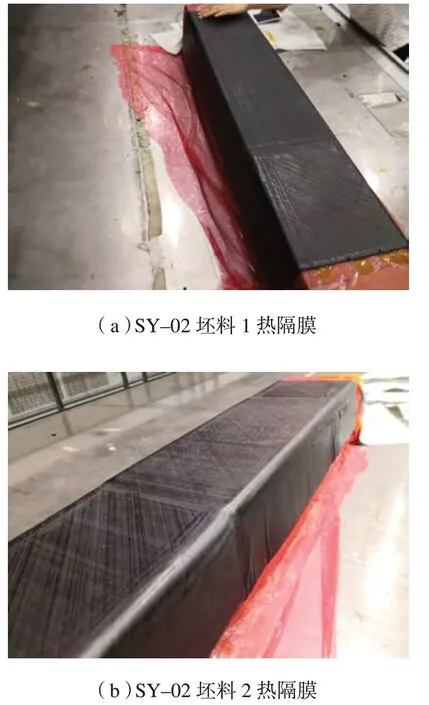

将坯料放置在已预热的工装上,并进行合模,调用表4中的温度均匀调试参数,进行坯料热隔膜预成型,在15 层坯料预成型后,覆盖上隔离膜,放置第2 个15层坯料进行热隔膜。在开模后打开第2 层坯料,去除隔离膜,在重新覆盖上第2 层坯料后,再次合模,确保第1、2 层坯料完全合并。60 层模型以此类推。

其中,单次坯料和多次坯料的热隔膜成型如图6所示。

2 结果与讨论

2.1 热隔膜成型温度适宜性分析

温度是纤维褶皱和层间滑移的重要参数之一[12],在热隔膜温度在60~80℃时,层间摩擦阻力值较小,变形能力较高,易发生层间滑移。而成型温度过高也会使得树脂溢出,导致层压板纤维体积分数减小,拐角变薄等。

图4 热温度均匀性热电偶位置Fig.4 Thermocouples location on tooling

图5 调节器/温度传感器界面Fig.5 Thermocouples monitor sensor interface

表4 热温度均匀性试验试样热隔膜参数表Table4 Parameter table of hot diaphragm for thermal temperature uniformity test sample

图6 热隔膜准备(工装坯料放置)Fig.6 Test prepare(Prepreg in tooling)

通过工装热温度均匀性试验,在进行SY–1 试验时,先设定程序对工装进行预热,对工装加热能减少由于预浸料板与模具间热交换而导致的热损失,从而保证制件整体温度均匀[13]。开模放置料片,仍然运行自动程序,当加热区域温度达到设定温度后,热隔膜机开始抽真空至–80kPa,按预设保压时间10min 后,泄压、降温至结束,但实际的参数得出保压温度低于预设温度,仅为48℃,是由于净化间环境温度(22℃)对热隔膜的热交换影响较大,同时由于试验件较小,仅打开一个加热区进行加热,升温速率低于预期。手动校核参数,待零件温度达到接近预期(约55℃)后,再进行保压,达到–80kPa,保压时温度达到65℃。

试验发现,由于M21、AC531 和EH104 材料均为高温固化材料,其热隔膜预成型温度设置在65~70℃之间预成型效果较好;当温度小于等于55℃时,其树脂黏度较高,坯料的纤维不能完全展开,在R区易形成褶皱和纤维弯曲;且AC531 树脂黏性受温度影响变化较大,因此在进行热隔膜预成型时应适当延长预成型时间,保证期间保温时间不低于15min。

2.2 分次热隔膜与渐变铺层分析

试验提出了一种大厚度分次热隔膜的方法,其中试验件SY–1、SY–3、SY–5 铺层相同,均含有30 层单向带,分两次坯料进行热隔膜成型,SY–2、SY–4、SY–6 含60层单向带,分4 次坯料进行热隔膜。

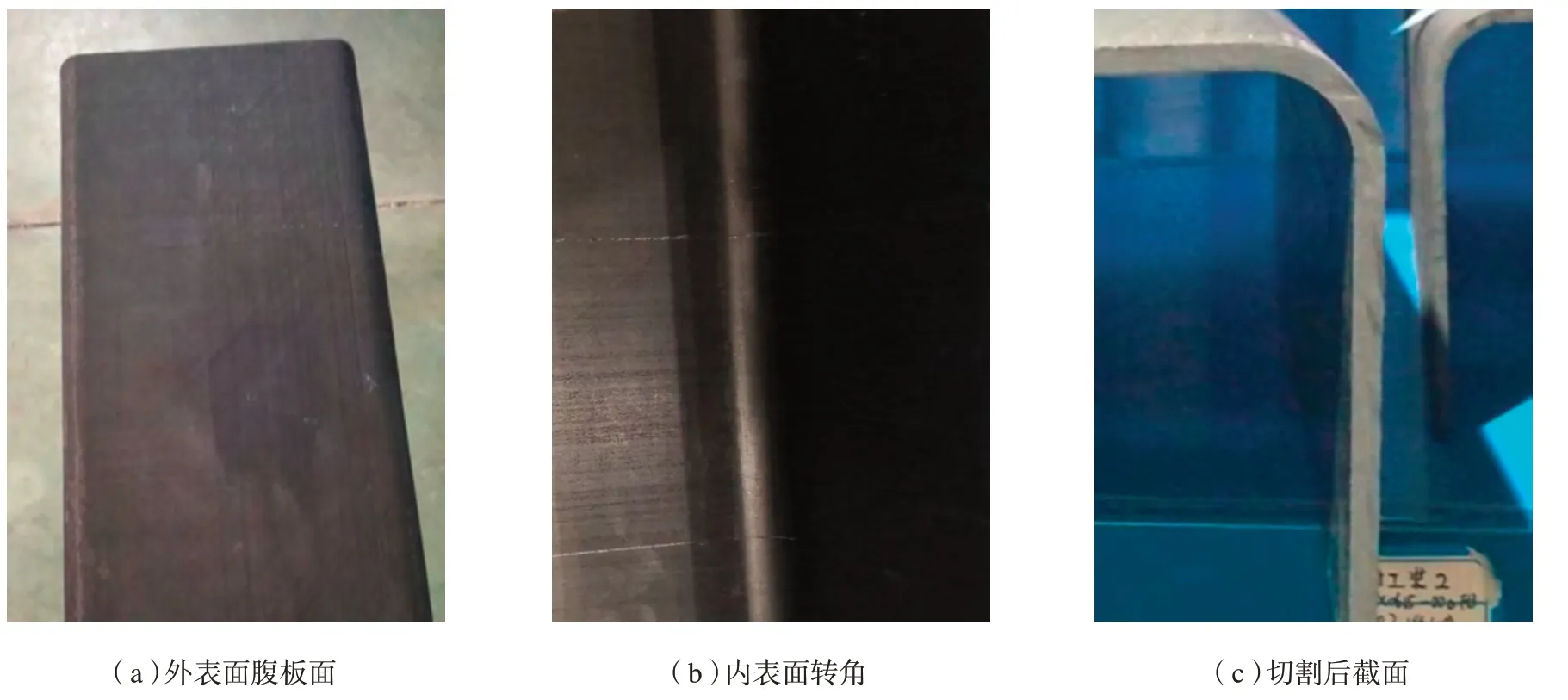

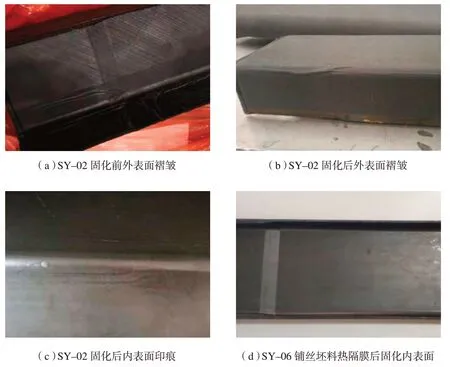

褶皱的形成除了温度外,抽真空速率也是一大影响因素。同一温度下,真空速率越大,零件拐角处褶皱越严重;真空速率较小,零件无褶皱,表面光滑[14]。在无渐变R角试验件SY–1、SY–3、SY–5 中,采用30kPa/min 进行抽真空,3 种材料单次热隔膜表面状态均无褶皱。在进行第2 次坯料热隔膜时,使用原有的热隔膜参数30kPa/min 抽真空发现,C 型件腹板靠近R区表面状态有轻微褶皱,当打开第2 个C 型坯料后,在二次坯料C 型件内表面褶皱明显,见图6。当二次坯料抽真空速率降低为6kPa/min 时,腹板面和内表面均无褶皱。在取下二次热隔膜坯料内表面隔离膜后,进行第3 次预成型,仍保持6kPa/min 的抽真空速率,开模后预成型C 型件无大的褶皱,但有较小累积的印痕褶皱,且在固化脱模后,内表面也保持光顺无褶皱,详见图7。

对渐变铺层的热隔膜试验,采用的是4 次坯料的热隔膜,在第1 次坯料热隔膜时,用65℃预成型温度,抽真空速率30kPa/min,腹板表面无褶皱,在渐变区褶皱不明显;而在第2 次坯料热隔膜时,降低抽真空速率至6kPa/min,发现在渐变R区已出现轻微褶皱;在进行第3 次坯料热隔膜时,同一位置褶皱加深,这与赵科新等[11]得到的含斜坡过渡区的C 型梁热隔膜仿真模拟结果一致,波浪形褶皱出现在R区两侧,渐变区褶皱在翻边区明显,同时在多次坯料热隔膜时,褶皱出现并加深,也是由于内型面在受压时,一部分压力分散在上一层热隔膜预制体上,压力减弱造成的。分次热隔膜表面褶皱见图8。

同时,在试验过程中,多次坯料叠加热隔膜成型,尤其是对渐变铺层零件来说,铺层的定位准确对褶皱影响也较大。经过多次试验,在做坯料铺放时,每个料片均好切口定位,在热隔膜时靠切口定位保证位置的准确性,减少由于位置不一造成的褶皱影响,切口见图9。

2.3 原材料对比分析

图7 SY–1 两次坯料叠加热隔膜零件固化后内外表面和断面图Fig.7 Inside/outside surface and cross-section of SY–1 cured after two times HD test

对热隔膜的层间滑移来说,热固性树脂本身的性能也是影响的一大因素,树脂在加热的情况下会呈现出液态、橡胶态和玻璃态等[15],而在这些状态下又呈现出不同的黏度,引起热隔膜成型时层间滑移所受的阻力不同,从而造成层间滑移的最终形式不同,即出现褶皱。为了对比3 种材料的工艺性,选取的3 种材料均属于在180℃固化的树脂,其中M21 材料是经铺放设备厂商M.Torres 反复验证的已经应用在空客A350 上的材料,AC531 和EH104 都是国内在军机上应用颇为广泛的材料。

图8 分次热隔膜褶皱出现情况Fig.8 Winkles appearance in HD part

图9 坯料定位切口Fig.9 Prepreg localization incision

经对比发现,M21 在铺贴时对设备的适宜性较好,在铺放第1 层时,在不开红外的情况下,与工装面粘连性一般,会在受力的情况下发生位移,在可靠喷涂少许胶黏剂解决,亦可在打开红外的情况下简单铺放。这与材料的树脂含量和树脂流动性有关,树脂含量34%,在室温环境下,树脂黏度较低,树脂流动性为9%,打开红外后,树脂迅速发黏,适宜于铺贴;而AC531 材料树脂含量为35%,挥发分较低为0.8%,说明树脂中含有可挥发的溶剂等小分子较少。在不开红外的常温状态下显得材料较干,无法粘连完成铺放,而在打开红外后,铺贴性能优于M21,流动性适中,不会产生溢胶。而EH104材料,由于树脂含量为38%,比M21 和AC531 都高,在打开红外铺放时会出现过度发黏造成铺放性能不好,EH104 仅适用于关闭红外系统后的铺放,同时在需要定位或压实的点打开红外进行加强。3 种材料在第2 次坯料热隔膜预成型后的表面状态对比见图10。

图10 3种材料在第2次坯料热隔膜预成型后表面状态Fig.10 Surface of second HD of different material

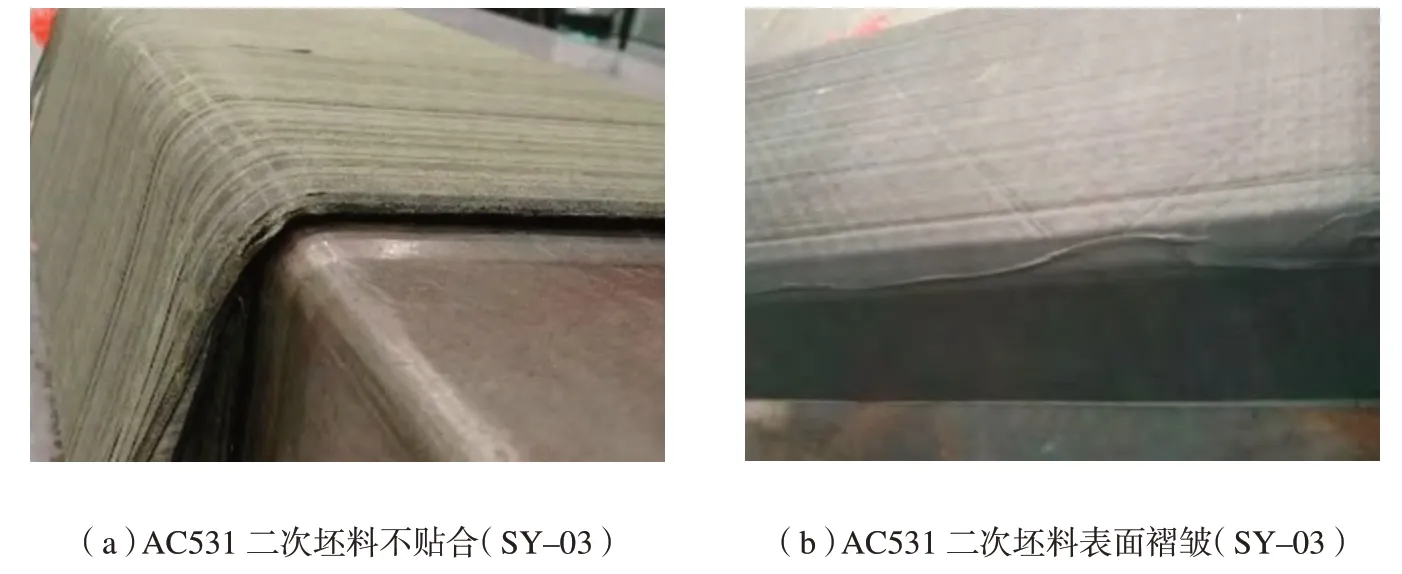

在热隔膜试验中,3 种材料在第1 次坯料预成型时表面无较大的差别,其中AC531 在预成型后表面有轻微发白的现象,其他两种材料均为光亮表面;在第2 个坯料预压实后,AC531 层间滑移一般,更容易产生褶皱,且出现坯料与坯料间不贴合的现象(图11),是由于树脂含量较低,挥发分较少,树脂流动性也一般,在第2 次叠加坯料后,层间滑移受第1 层坯料表面粗糙度影响及材料层间多余小分子较少的影响。而EH104 的层间滑移效果要更好,但在层数较多时仍不能避免在渐变区产生褶皱。

2.4 铺放方式对热隔膜影响分析

铺带的热隔膜坯料更容易产生褶皱,且在热隔膜后,表层纤维带料见间距较大,最大的扩展到4mm;而铺丝的坯料在热隔膜后,褶皱较轻微,间隙均匀增大,最大间隙扩展到3mm。由铺丝进行的渐变铺层热隔膜零件SY–06,最终零件褶皱较少,与分散铺层间隙更有利于层间滑移相关,如图12所示。

3 结论

(1)预成型温度过低时,纤维会出现弯折,并会显示在完全固化的零件中;预成型温度以65℃为宜;热隔膜控温在自动升温后,需手动升温确保温度在所需的范围内;预成型温度和压力均与试验材料有关,AC531的保压时间要比M21 和EH104 稍长。

图11 SY–03热隔膜状态及贴合面打开并固化后R区褶皱Fig.11 HD of SY–03,opened in prepreg face,wrinkles in R after cured

图12 不同铺放方式对热隔膜后固化零件表面影响Fig.12 Effect for cured surface by different laying methods

(2)分次热隔膜坯料,首次在30kPa/min 的抽真空速率下零件的褶皱较少,第2 次坯料抽真空,无渐变铺层在6kPa/min 抽真空速率下零件状态较好;在有渐变铺层时,第2 次坯料在低速率抽真空情况下在渐变区仍会出现褶皱。

(3)AC531 材料对比M21 材料铺放性能更好,但在二次坯料热隔膜时贴合性和层间滑移性较差;EH104对比M21 铺放性能较差,但在二次坯料热隔膜时贴合行和层间滑移性能无异。

(4)铺丝成型的坯料较铺带成型的坯料,更适宜于做热隔膜成型。