磨料电化学射流加工SiCp/Al复合材料仿真和试验*

(南京航空航天大学机电学院,南京 210016)

碳化硅颗粒增强铝基复合材料(SiCp/Al)是航空航天、光学精密仪器和电子产品部分结构的理想材料,极具推广应用价值[1–2]。由于SiCp/Al中包含大量的高硬度SiC 颗粒,使用机械加工工艺去除该类复材会面临严重的刀具磨损现象[3–4]。因此,利用特种加工工艺进行SiCp/Al 复材的去除加工越来越受到关注,如电火花加工(EDM)、激光加工(LBM)、电化学加工(ECM)和磨料水射流加工(AWJ)等。

电化学射流加工技术(Electrochemical Jet Machining,ECJM)是电化学加工方法的一个分支,它通过电解液束蚀除金属材料,适用于金属表面微小特征的加工,如凹槽、流道和微型腔[5–8]。Bisterov 等[7]尝试运用计算机辅助制造软件结合ECJM 加工设备在金属表面上制造出较为复杂的表面结构。Martin 等[8]利用100μm 直径射流、100μm 加工间隙、质量分数30%的硝酸钠电解液进行了不锈钢材料的电解射流车削加工研究。在SiCp/Al 材料加工方面,Hackert-Oschätzchen 等[9]利用中性电解液对低体积分数(5% 和10%)SiCp/Al 复材的电化学射流加工进行了探索。

磨料电化学射流加工(Abrasive Electrochemical Jet Machining,AECJM)是一种复合加工方法[10],它将电化学射流加工和磨料水射流加工复合在一起达到高效去除金属材料的目的。在电化学射流中添加磨料的优点在于,磨料的高速冲击能够破坏工件表面的氧化层,加快金属表面的电化学反应,提高材料去除速率。AECJM 的加工成形能力与ECJM 相似,主要包括微槽、微型腔及微坑等。Zhao[11]、Liu[12]等研究了AECJM 在304 不锈钢材料表面加工复杂微槽的能力,分析了加工电压、加工间隙和磨料浓度等工艺参数对槽深和槽宽的影响规律。Hackert-Oschätzchen 等[13]试验研究了ECJM加工WC 材料表面微型腔的能力。AECJM 加工方法的适用性取决于材料的金属基体是否能够被电化学溶解去除,因此,铝基、铜基、钛基的颗粒增强复合材料均应能够被该方法加工去除。AECJM 加工SiCp/Al 复合材料去除效率与加工精度研究方面尚没有公开资料的报道。Sankar等[14]开展了铝基复合材料的磨料辅助电化学加工试验,通过响应面法建立了材料去除率和表面粗糙度的预测模型。Gao 等[10]对AECJM 加工不锈钢表面微槽的加工表面粗糙度进行研究,建立了基于二次多项式的表面粗糙度预测模型。上述研究结果对AECJM 加工SiCp/Al 复材具有借鉴意义。

在AECJM 加工SiCp/Al 复材过程中,射流中大量存在的磨粒会对SiC 增强相产生脉冲式冲击作用,加速增强相与基体材料之间结合界面的疲劳失效破坏,促进SiC 增强相的去除。本文旨在通过仿真和加工试验来研究SiCp/Al 复材在AECJM 加工过程中增强相的去除机理。

材料去除机理分析

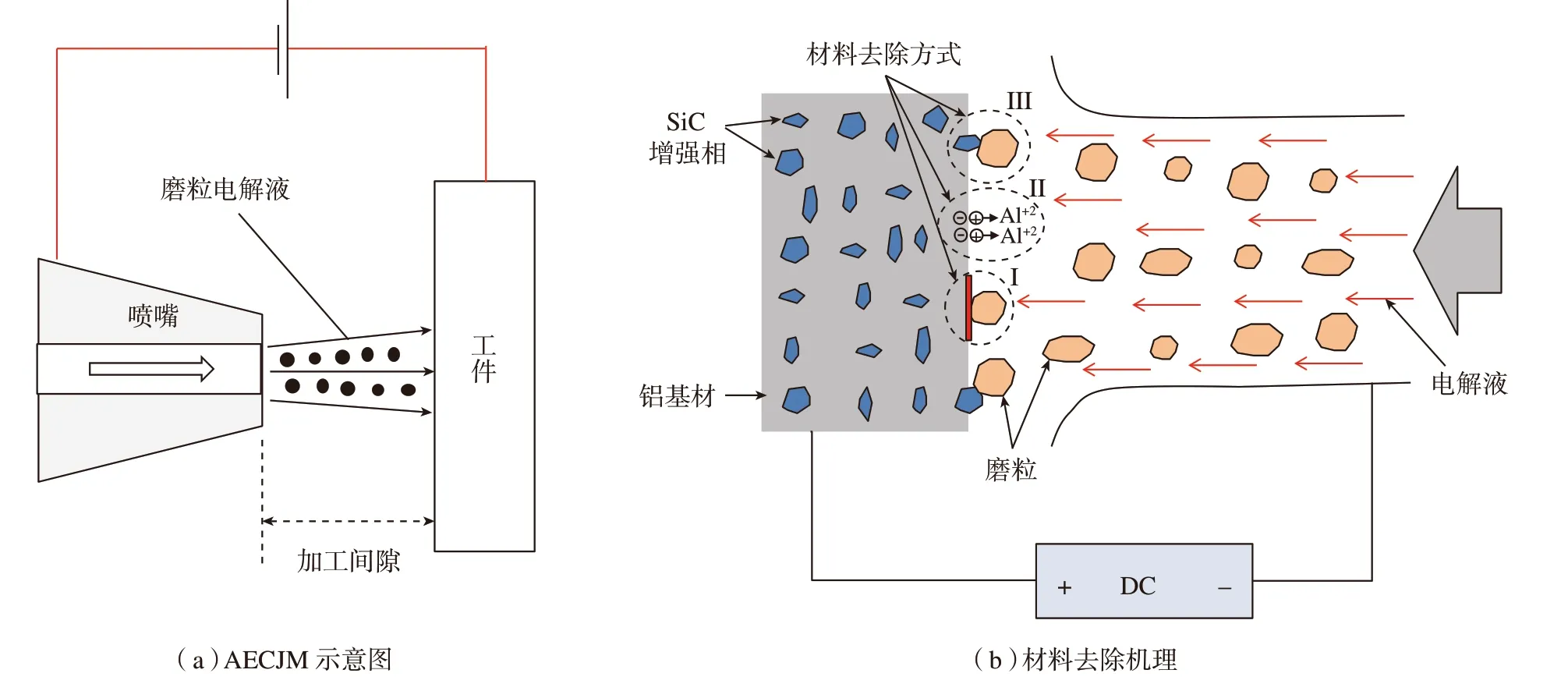

磨料电化学射流的加工原理如图1(a)所示。该工艺通过电化学阳极溶解和磨粒冲刷的协同作用去除材料。AECJM 加工SiCp/Al 的材料去除机理比加工单一金属材料的机理更为复杂。一方面SiC 是一种非导电材料,在电化学腐蚀性环境下不会被阳极溶解;另一方面铝基材较易通过电化学溶解方式去除。但是,在NaNO3电解液的加工环境下,铝基材表面极易出现钝化膜,而混合在电解液中的磨料能够通过高速冲蚀作用破环并去除这些钝化膜。因此,如图1(b)所示,磨料电化学水射流加工SiCp/Al 复材的去除方式应该包含如下过程: (1)射流中的磨料冲蚀去除铝基体表面的钝化层及铝基体;(2)铝基材通过电化学阳极溶解去除;(3)SiC 颗粒通过磨料和电化学射流的持续冲刷而被去除。

由于Al2O3磨粒的硬度(约18~20GPa)明显低于SiC 增强相(21~26GPa),因此本研究中使用的磨料(Al2O3颗粒)很难对SiC 增强相形成冲蚀破坏[15]。而铝材的电化学溶解机理研究已经较为成熟,因此本文将主要研究SiCp/Al 复材中SiC增强相的去除机理。

射流冲击下增强相–铝基材结合界面的疲劳寿命仿真

1 SiC 增强相的受力分析

根据实际加工试验条件,将Al2O3磨料简化为直径10μm 的球体,SiC 增强相简化为直径50μm 的球体。图2(a)是增强相的受力示意图,在某个瞬态,SiC 颗粒承受由液体射流引起的冲击力F1,以及由单个磨料引起的冲击力F2。F1的大小沿Y轴方向恒定不变,而F2的方向则随冲击角β的变化而变化。可以将F2分解为沿X方向的分量F2x和沿Y方向的分量F2y。在很短的时间内,将会有大量的Al2O3磨粒撞击SiC 增强相,仿真计算只考虑沿Y轴方向的冲击力。因此,在一段时间内,射流对SiC 的作用力可以简化为一个恒定压力F1和一个脉冲力F2y之和,即F3y=F1+F2y,其中F2y的大小随冲击角度变化而变化,如图2(b)所示。仿真的目标是计算在图2(b)所示的作用力下SiC 增强相与铝基体结合界面的疲劳寿命。

图1 SiCp/Al复合材料的磨料电化学射流加工机理Fig.1 Mechanism of abrasive assisted electrochemical jet machining of SiCp/Al composites

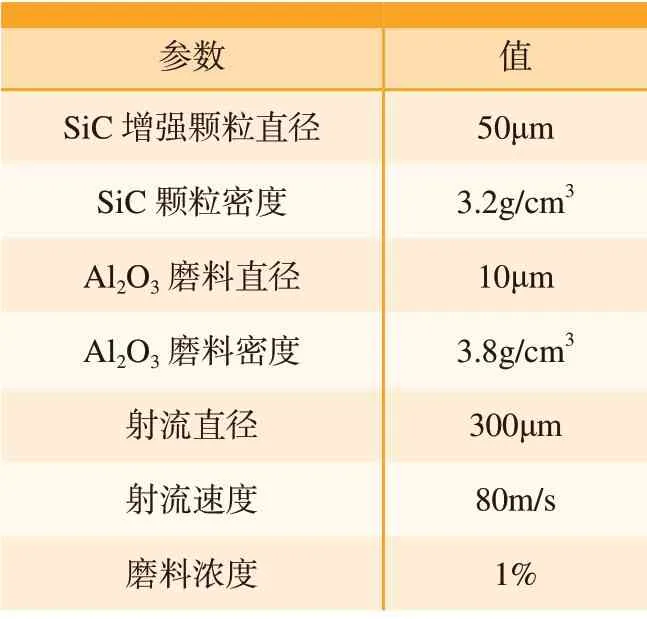

表1列出了与仿真相关的一些参数条件。采用ANSYS 中的LS–DYNA 和Fatigue–Tool 两个模块分别计算SiC 增强颗粒所受的冲击力以及增强体与基体之间结合界面的疲劳寿命。假设SiC 增强材料和Al2O3磨料都是刚性体,SiC 颗粒沿结合界面固定,并且将Al2O3磨粒的撞击速度与射流速度设定为相同值。

2 单磨料对SiC 增强体的冲击力计算

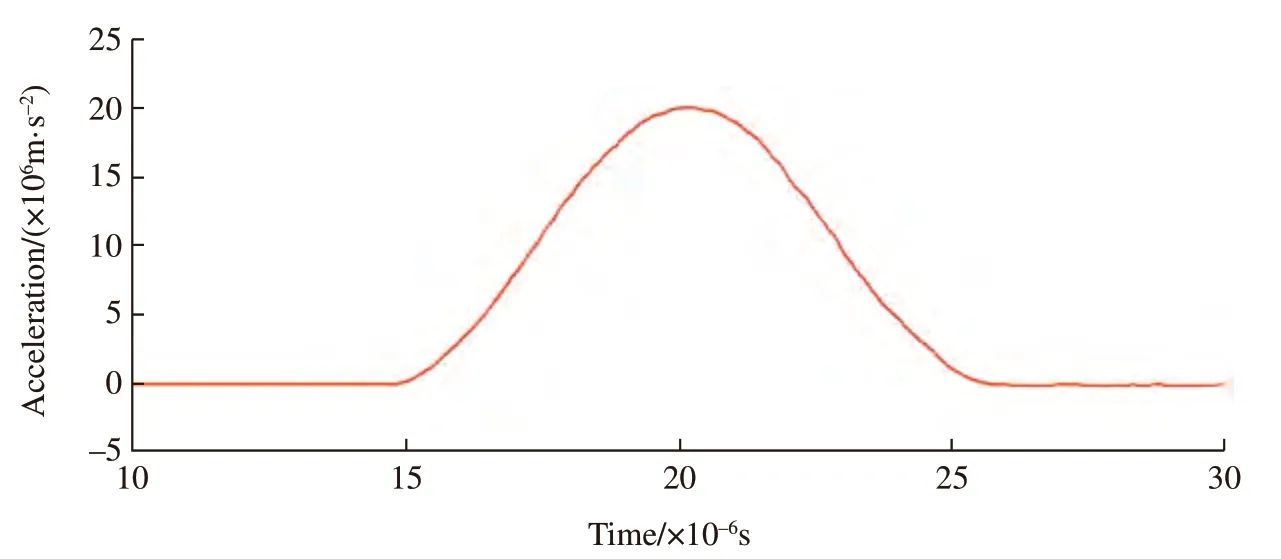

单磨料与SiC 增强体发生碰撞时,其速度和方向将发生变化。速度的变化(加速度)表征了磨料与SiC 增强体碰撞时产生的冲击力大小。图3、4 和5 分别显示了在冲击角度β为90°、60°、30°时,单磨料的加速度沿Y方向随时间变化的仿真计算值。可以看出,磨料的峰值加速度随冲击角β而变化。90°的冲击角获得了最大的加速度,为30×106m/s2,这意味着该冲击角度产生了沿Y方向的最大冲击力。该加速度随冲击角的减小而显著降低。例如,在冲击角为30°时,峰值加速度大约为4.5×106m/s2,仅为90°冲击角的15%,换句话说,冲击角为90°的冲击力大约是冲击角为30°时的6~7 倍。

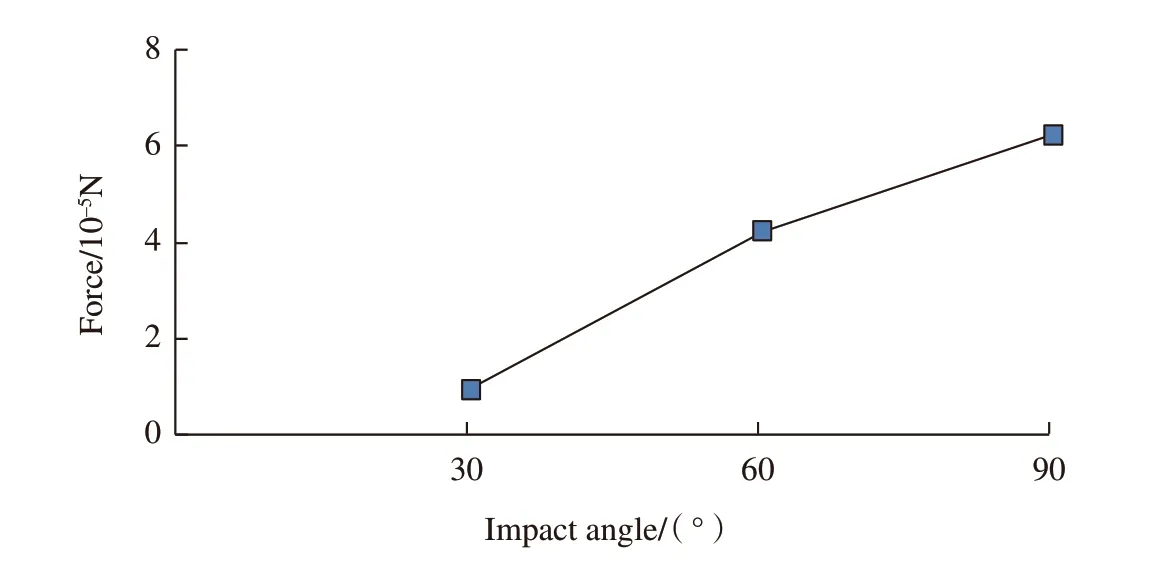

单颗磨料沿Y向的冲击力F2y可由单磨粒的质量与所对应的最大加速度的乘积计算得到,结算结果如图6所示。可以看出,Y方向的磨粒冲击力随冲击角的增大而增大。在当前条件下,由单个Al2O3磨粒的冲击而产生的沿Y方向的冲击力是一个从0 到6.25×10–5N 之间的随机值。

3 结合界面的疲劳寿命计算

SiC 增强体与铝基体结合界面的寿命可以通过在图2(b)所示的受力情况下的疲劳失效时间计算而得到。通过表1中的数据可以得出,每秒撞击SiC 增强体表面的液固两相流体总体积为1.57×1011μm3。在此体积中,根据Al2O3磨粒的体积分数,计算出其中磨料的总体积为3.93×108μm3。因此,每秒撞击SiC的磨料总数约为7.5×105,这些磨粒对SiC 颗粒的冲击角度是随机的。计算得到电化学射流在SiC 增强体上产生的恒定压力大约为F1= 7.85×10–3N(按照4MPa 射流压力计算)。假定以1ms 为一个周期,则在此周期内SiC 增强体受到的磨料撞击力总数为750,这些力的大小范围在0 到6.25×10–5N 随机变化。据此定义1ms 周期内施加在SiC 增强体上的载荷谱,如图7所示。利用ANSYS Fatigue–Tool 模块对结合界面的疲劳寿命进行仿真计算。在有限元计算过程中,将增强体与铝基体的结合面的网格定义为Bonder。失效准则参考文献[16]中的铝材疲劳失效数据,如图8所示[16]。

图2 SiC颗粒的受力情况Fig.2 Analysis of forces on a single SiC particle

表1 仿真计算参数Table1 Parameters used in simulation

图3 冲击角度为90°时磨粒的加速度变化Fig.3 Acceleration due to impact angle of 90°

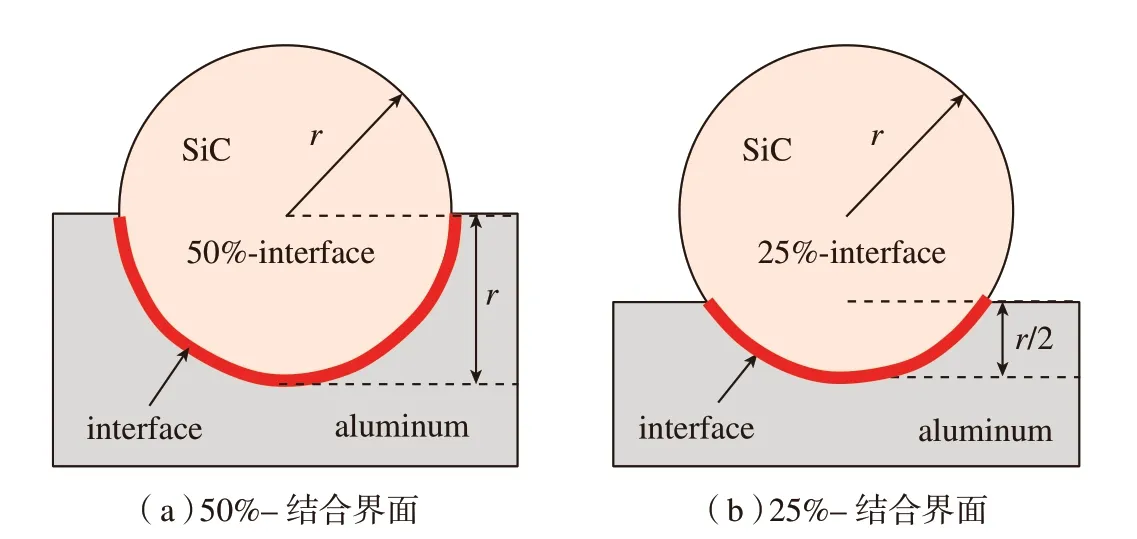

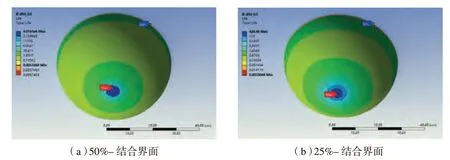

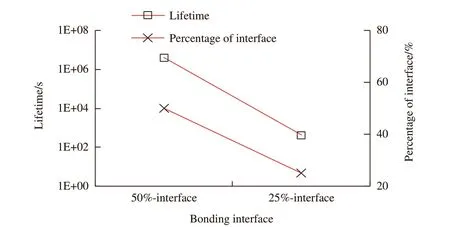

据结合界面占SiC 增强体总面积百分比,按照50%和25%的情况进行结合界面疲劳寿命计算,如图9所示。50%–结合界面表示SiC 增强体的1/2 面积与基体结合,25%–结合界面表示SiC 表面的1/4 与基体结合。图10为按照图7所示载荷谱加载情况的结合界面寿命仿真结果。结果表明,随着射流冲击时间的增加,结合界面的失效从接近铝基体表面处开始,并逐渐扩展到SiC 增强体的底部。对于50%–结合界面,界面单元的最短寿命为0.0057s,最长寿命为4.016×106s。对于25%–结合界面,界面单元的最短和最长寿命分别为0.0039s 和428.46s。以界面单元全部失效为判断准则,50%–结合界面和25%–结合界面的寿命分别约为4×106s 和428s。

因此,根据仿真结果可以得出如下结论:单磨粒对SiC 增强体的冲击力大小取决于磨粒的质量与碰撞速度,SiC 增强体与铝基体结合界面的疲劳寿命随着界面的减小呈若干数量级式减小,例如,25%–结合界面的寿命仅为50%–结合界面的大约0.01%,如图11所示。因此可以推断,随着结合界面面积减小,界面的疲劳寿命将快速缩短。当界面面积减小到一定水平时,SiC 增强体在射流的冲击作用下最终从基体上脱落。由于SiC 增强体的脱落,会在加工表面上留下能够被明显观测到的微坑。这些微坑的尺寸大小与SiC 增强体的尺寸呈正比例关系。

图4 冲击角度为60°时磨粒的加速度变化Fig.4 Acceleration due to impact angle of 60°

图5 冲击角度为30°时磨粒的加速度变化Fig.5 Acceleration due to impact angle of 30°

图6 单颗磨料所产生的Y向冲击力随冲击角度的变化Fig.6 Impact force along Y direction due to a single abrasive as a function of impact angle

图7 1ms周期内SiC增强体的受力载荷谱Fig.7 Load spectrum on a single SiC particle in 1ms periodic time

图8 铝材疲劳失效数据Fig.8 Fatigue curve for aluminum

图9 结合界面疲劳寿命的计算情况Fig.9 Cases of lifetime simulation

图10 结合界面寿命仿真计算结果Fig.10 Results of lifetime simulation for interface

图11 结合界面疲劳寿命与界面面积大小的关系Fig.11 Relation between lifetime and area of interface

加工试验

1 试验条件

试验装置由X–Y移动平台、喷嘴、隔膜计量泵、工作液箱、脉动阻尼器和直流电源组成,如图12所示。隔膜计量泵的最大输出压力为6.7MPa,喷嘴由不锈钢制成,喷嘴内装配有内径为300μm的蓝宝石喷嘴。直流电源用于在金属喷嘴和工件之间提供加工电压,最大输出电压为200V。工件安装在X–Y移动平台。

准备3 种具有不同体积分数的SiCp/Al 复合材料进行加工试验。如表2所示,3 种材料的增强相体积分数分别为20%、45%、65%。试件的尺寸均为20mm×10mm×5 mm。表3列出了试验中的各项加工条件。为了避免射流回弹至喷嘴从而造成二次溶解,选择加工间隙为2mm,这远大于常规电化学加工所需的0.1~1mm 加工间隙,因此,考虑到极间电解液压降较大,为保持材料去除效率,选择150~160V 的加工电压。

表2 试验所采用的SiCp/Al复材参数Table2 Parameters of SiCp/Al used in experiment

表3 试验条件Table3 Experimental conditions

工作液是由15%–NaNO3电解液与1%–Al2O3磨料混合而成。加工20%–SiCp/Al 和45%–SiCp/Al 复材的时间设定为25s。由于65%–SiCp/Al复材较难去除,所以将其加工时间设定为1min。

2 结果及讨论

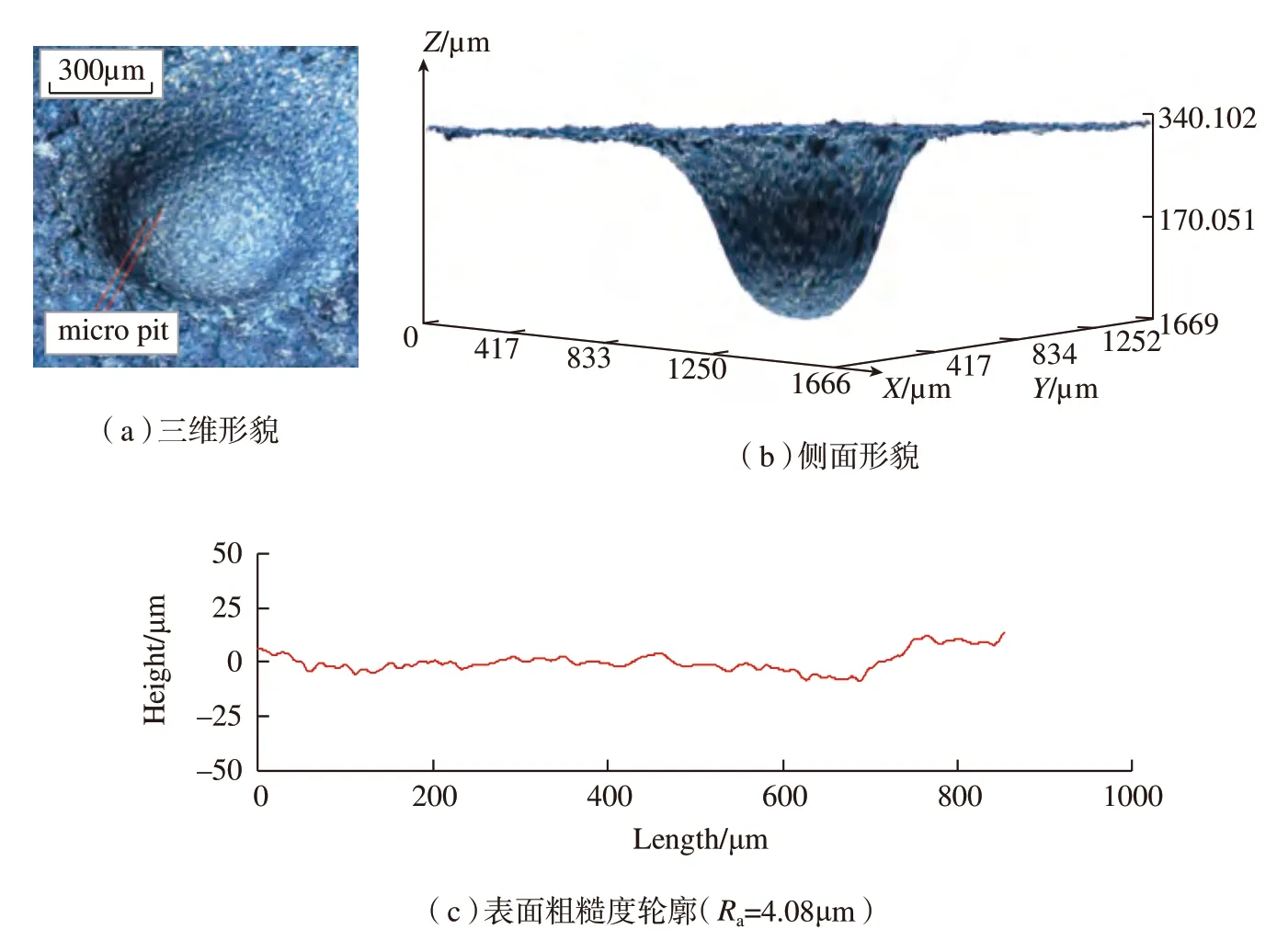

图13~15 为不同增强相体积分数SiCp/Al 复材的加工结果。主要加工条件包括射流压力4MPa、靶距2mm、电解液15%–NaNO3和磨料浓度1%。加工结果用奥林巴斯显微镜(DSX–510)进行三维形貌检测。从三维形貌数据中提取粗糙度轮廓,粗糙度值Ra的测量参数为:取样长度250μm 及评价长度800μm。

图12 试验装置示意图Fig.12 Schematic of experimental apparatus

图13 20%–SiCp/Al的加工结果:160V加工电压及25s加工时间Fig.13 Result of machining 20%–SiCp/Al: 160V working voltage and 25s processing time

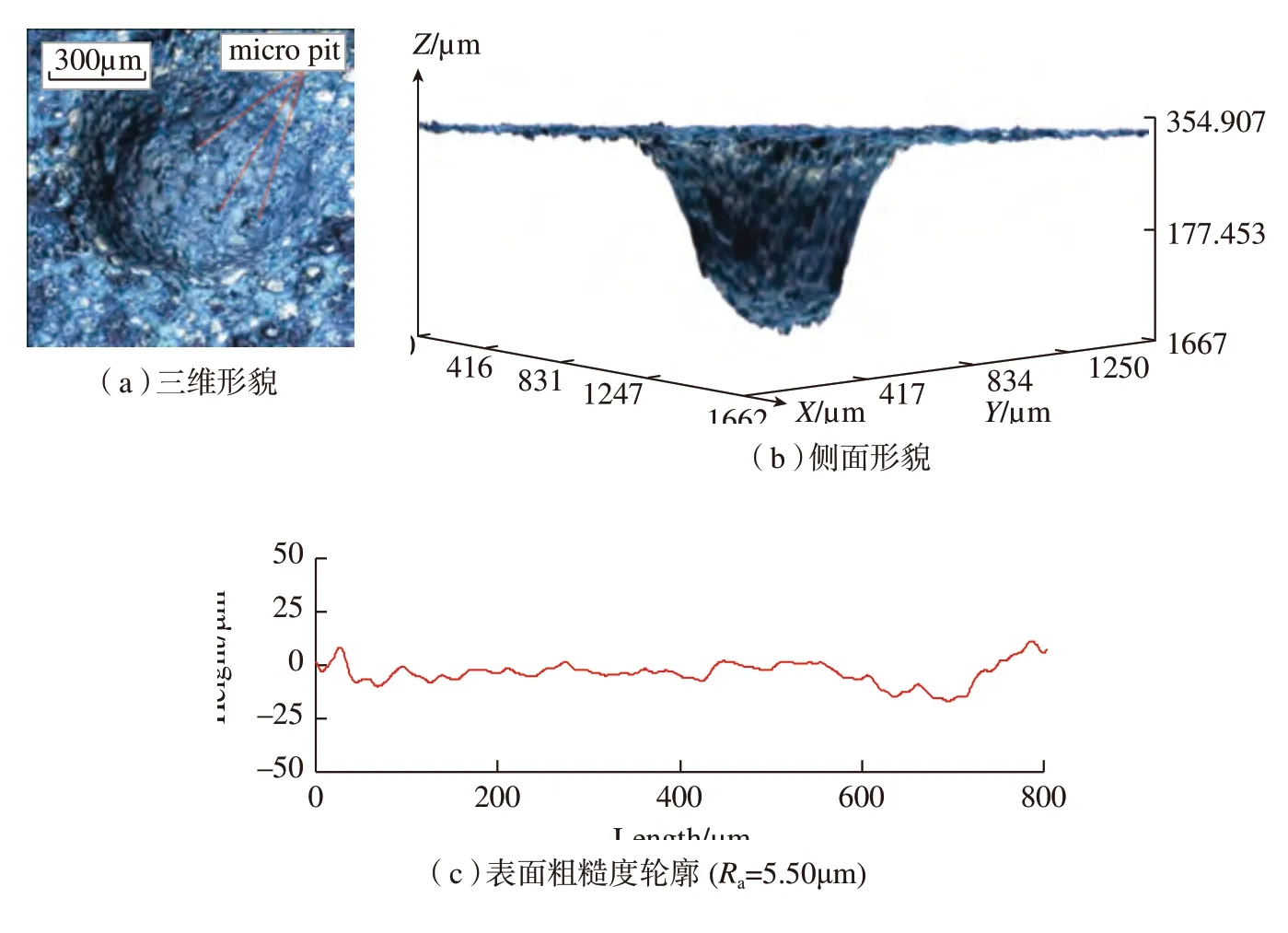

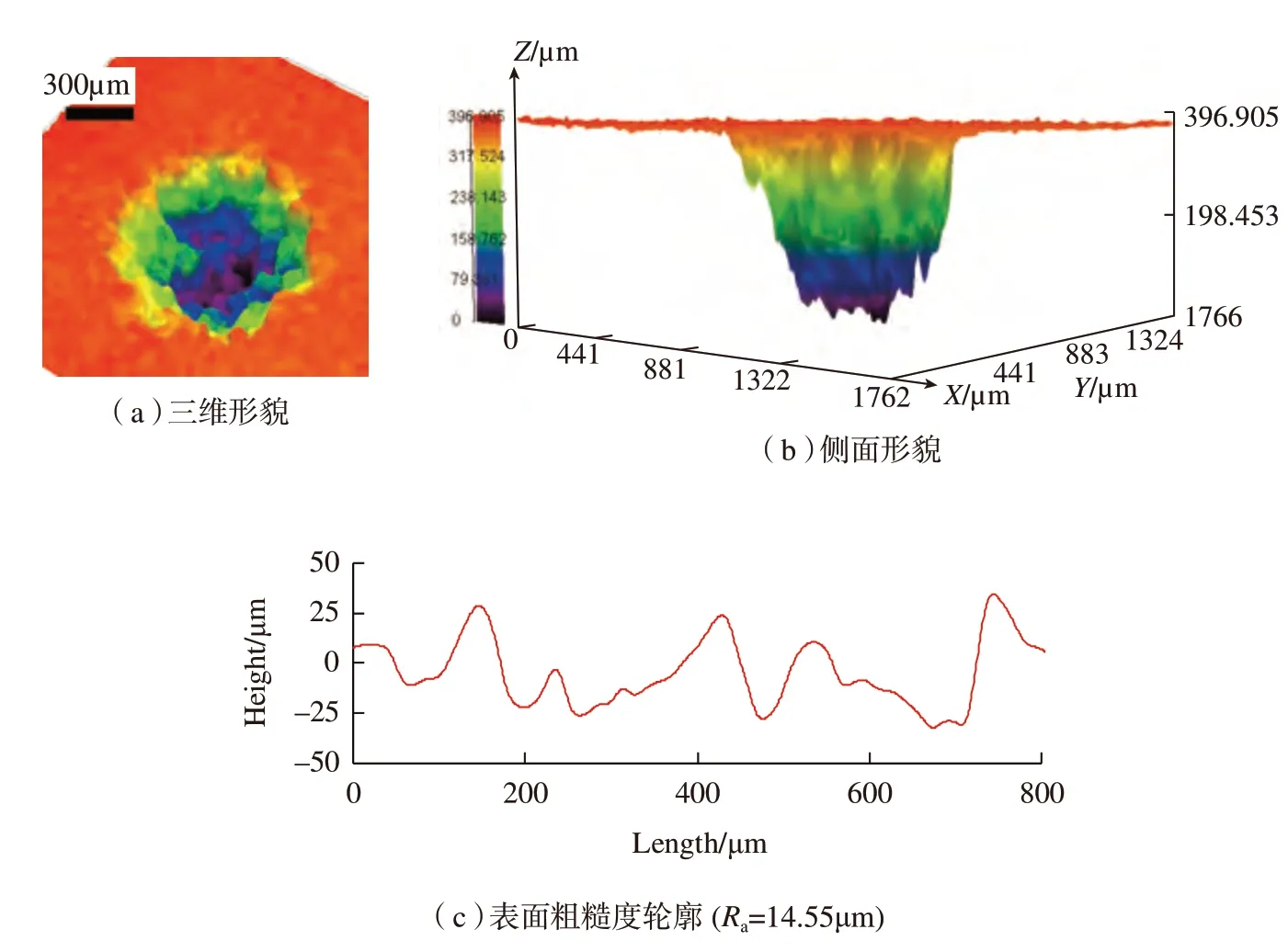

测量结果显示,20%–SiCp/Al复材加工所得盲孔的入口直径为898μm,深度为286μm,表面粗糙度Ra为4.08μm。45%–SiCp/Al 加工所得盲孔入口直径为858μm,深度为295μm,粗糙度Ra为5.50μm。65%–SiCp/Al 加工所得盲孔入口直径883μm,深度336μm 和Ra=14.55μm。如图13~15 所示,在加工表面上可以观察到一些深浅不一的微坑。这些微坑是由于SiC 增强体从铝基体中脱落而形成,且微坑尺寸随SiC 增强相尺寸的增大而增大。这与前文的结合界面寿命仿真结果吻合,即当结合界面面积缩小到一定水平时,SiC增强颗粒极易被高速射流冲涮而脱落。由此,可以推导出磨料电化学射流加工SiCp/Al 复材的机理:(1)铝基体主要通过电化学溶解及磨粒冲蚀去除,其中电化学溶解占主导作用;(2)由于铝基体的不断去除,SiC增强体和铝基体之间的结合界面面积不断减小;(3)当结合界面减小到占SiC 颗粒总表面积20%以下后,在磨料电解液射流的复合冲击作用下,SiC 增强体最终从铝基体上脱落。

加工结果同时显示,加工表面粗糙度Ra与增强相的体积分数和尺寸高度相关。这与SiCp/Al 材料的加工去除机理一致。加工表面上的微坑是由于SiC 增强体脱落而形成,因此,这些微坑的尺寸和SiC 增强体尺寸紧密相关。较高含量的SiC 增强相会导致在加工表面留下更多数量的微坑。因此,在3 种试样材料加工中,20%–SiCp/Al 复材的加工表面粗糙度Ra最小(4.08μm),而65%–SiCp/Al 的加工表面粗糙度值Ra最大(14.55μm)。SiC 增强相的尺寸和体积分数会明显影响加工表面的粗糙度。

图16为不同体积分数SiCp/Al复材的AECJM 加工去除率对比。其中,20%–SiCp/Al 的材料去除率为0.18mm3/min,45%–SiCp/Al 的材料去除率为0.179mm3/min,65%–SiCp/Al的材料去除率为 0.086mm3/min。可以发现,随着该复材中SiC 增强相尺度及体积分数的增大,材料去除率呈现下降趋势。产生该结果的原因是:(1)SiC 颗粒大及含量多导致了较多SiC 材料包围较少铝基材的情况出现,SiC 颗粒之间包围的铝材面积狭小,在射流冲击区域形成若干微小的溶解池,随着SiC 颗粒的不断暴露,这些微小溶解池的工作液流动条件变差,导致铝基材溶解速率变慢;(2)大尺度SiC 颗粒与铝基材的结合面积大,其结合力也较大,结合界面的疲劳寿命变长,导致SiC 颗粒不易脱落。与此同时,从图13~15 中加工形状侧面形貌中可以看出较大尺度SiC 颗粒也导致了加工形状的不规则。

图14 45%–SiCp/Al的加工结果:160V加工电压及25s加工时间Fig.14 Result of machining 45%–SiCp/Al: 160V working voltage and 25s processing time

图15 65%–SiCp/Al的加工结果:150V加工电压及1min加工时间Fig.15 Result of machining 65%–SiCp/Al: 150V working voltage and 1min processing time

为了进一步研究AECJM 加工SiCp/Al 材料的去除机理,图17显示了纯磨料浆体射流加工65%–SiCp/Al 的结果,其工艺条件为:射流压力4MPa、靶距2mm、磨料浓度1%、加工时间1min。可以看到,磨料浆体射流加工对该材料的去除能力非常微弱,没有形成可观测的加工形状,加工表面存在少量浅坑(10~20µm深度),应该是铝基材被冲蚀或者SiC 颗粒脱落所形成。该试验表明,当前工艺条件下的磨料冲蚀对SiC颗粒间的铝材具有一定的冲蚀去除作用,但去除能力非常微弱。主要原因在于: (1)加工间距(2mm)远小于常规磨料浆体射流加工靶距(10~20mm),磨料在离开喷嘴2mm后尚未达到最高速度,磨料的冲击动能相对较小;(2)射流中的磨料以离散相形式存在,对SiC 与基材结合界面处的铝材去除能力较弱,难以达到快速减少结合界面的目的,导致SiC颗粒难以脱落。因此,在AECJM 加工SiCp/Al 材料中,铝基材的去除应该是电化学溶解作用为主、磨粒冲蚀作用为辅。

图16 材料去除率随SiC体积分数变化Fig.16 Material removal rate as a function of SiC content

图17 纯磨料浆体射流加工65%–SiCp/Al结果Fig.17 Result of machining 65%–SiCp/Al by abrasive jet

结论

(1)在磨料电化学射流去除SiCp/Al 复材的过程中,铝基体以电化学溶解及磨粒冲蚀方式去除,其中电化学溶解占据主导作用。随着SiC 颗粒周围铝基材的不断去除,增强相与基体之间的结合面积不断减小。当结合面积减小到一定值时,混合有大量磨粒的液束的冲击作用能破坏结合界面,最终将SiC 增强体从基体上去除。

(2)结合界面的疲劳寿命仿真证明了上面提出的去除机理。仿真结果显示,结合界面的寿命与结合面面积所占SiC 增强体表面积的比例高度相关。50%– 结合界面疲劳寿命约为4×106s,然而25%–结合界面的疲劳寿命仅有约400s。这说明结合界面的寿命随着结合面积的减小而呈若干数量级式递减。在结合界面面积缩减为零之前,增强体就已经被射流冲刷而脱离基体。

(3)由于增强体的脱落,加工表面上会留下微坑。这个现象显著影响到加工表面粗糙度。加工表面粗糙度会随着增强相体积分数以及增强相尺寸的增加而增大。SiC 增强相体积分数对材料去除率也有一定影响,SiC 体积分数越高则单位时间内材料去除体积越小,加工效率越低。