气氛对紫外激光非晶合金盲孔加工性的影响研究*

(中国航空制造技术研究院高能束流加工技术重点实验室,北京 100024)

近年来材料制备技术迅速发展,涌现出一大批如非晶态合金[1]、高熵合金[2]、复合材料[3]等性能优异的超材料。非晶合金因硬度大、强度高、耐腐蚀、低磁性等特点,具有很好的应用潜质,但它脆性大且受热易晶化,常规加工方式很难加工。激光加工具有无接触应力且不受材料硬度限制的优势,其中以超快激光和紫外激光这两类的热效应最小,非常适合加工脆硬性大、难加工材料[4–5]。与超快激光相比,紫外纳秒激光结构简单、购置及维护成本低、对工作环境要求低,成为其显著优势。开展紫外纳秒激光打孔等应用研究,分析紫外激光加工非晶合金的可行性,对非晶合金等难加工材料加工方式的扩展和补充具有积极意义。

本文以Zr–Cu 非晶合金为研究对象,使用波长355nm 的紫外纳秒激光,对非晶合金进行旋切打孔,研究了不同气氛下盲孔的加工质量和效率。然后通过XRD 衍射分析了非晶材料稳定性,同时在现有紫外纳秒加工机理的研究基础上,给出了紫外激光加工非晶合金时材料性能保持稳定的原因。

试验方法

材料为1.2mm 厚的Zr–Cu 非晶合金,表面抛光处理,见图1。试验采用波长355nm、平均功率2.4W,激光脉宽240ns、输出频率50kHz 的紫外纳秒激光光源。电脑控制激光的输出,并且通过振镜控制激光的扫描路径。

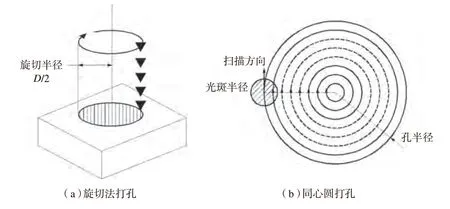

不同于定点复制法的孔径和加工质量受制于光斑大小和光斑质量,旋切法加工的孔径可控,孔形优异[6]。若激光绕旋转中心作半径D/2 的回转,则加工出孔径为D的孔,如图2(a)所示。图2(b)为在旋切基础上发展起来的同心圆填充打孔方式,同心圆式直接利用圆周扫描,根据光斑尺寸,选择合适的填充间距,在目标位置上从里到外分别扫描,实现盲孔的加工[7–8]。紫外纳秒的焦斑半径为15μm,通过30 个间距10μm 的同心圆组合加工出直径600μm 的孔。

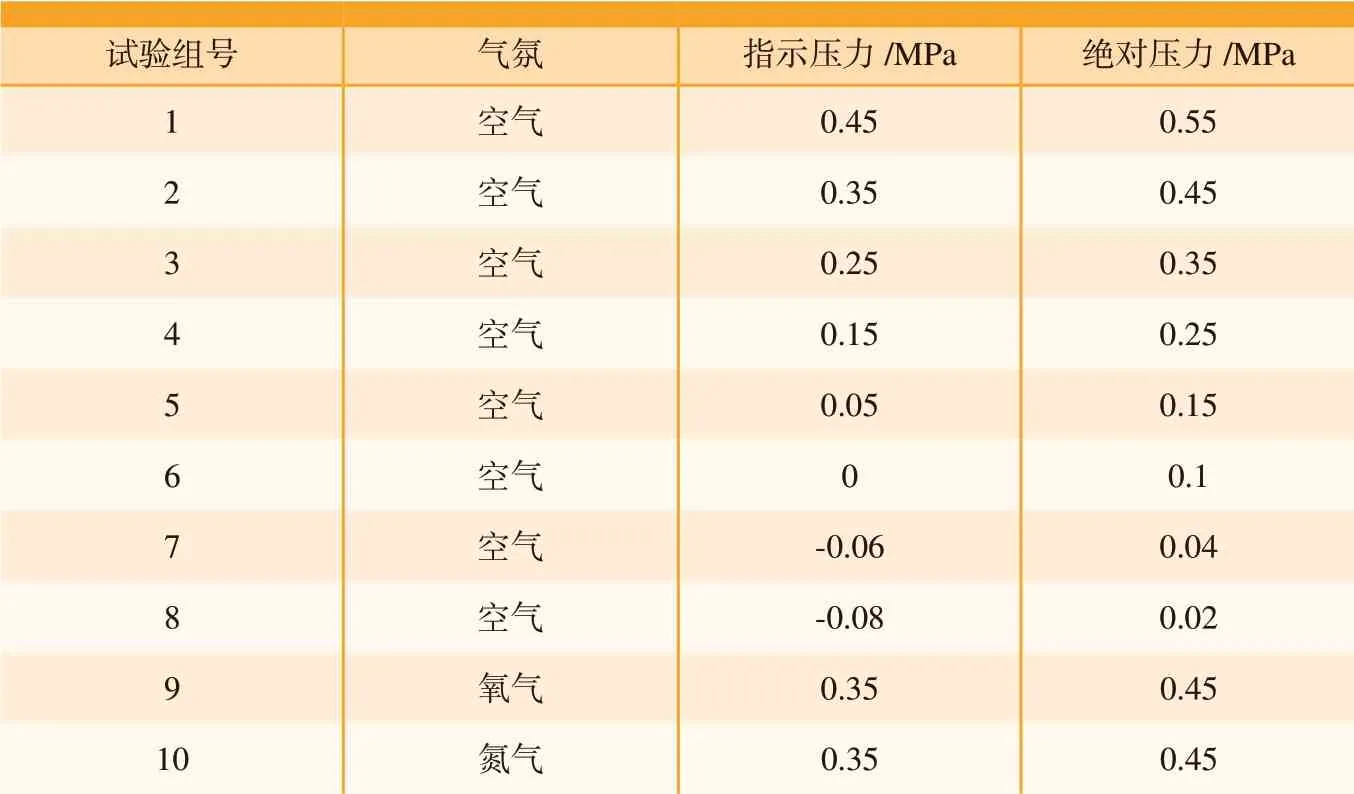

试验选用同心圆旋切法,研究不同气氛下的打孔效果,试验参数如表1所示。其中,指示压力为压力表的读数值,文中无说明时为指示压力(MPa),绝对压力与指示压力的关系如下:

各组均采用相同的加工参数,激光功率2.4W,脉冲频率50kHz,扫描速度100mm/s,打孔时间1min。光斑直径约30μm,选择同心圆间距10μm。激光制作盲孔过程中,其质量评价的参数有孔形状、底面粗糙度、去除量等。为了对比各气氛的加工效果,本文对其中几个参数进行了测量。

图3为环境提供系统示意图。空气压力试验实际上分别利用了空气压缩机提供的正压力、大气压力环境和真空泵来实现的负压力。其中负压力由密封罐和抽气机组成的抽真空系统提供(图3)。氧气和氮气环境由向已抽真空的密封罐通入氧气或氮气提供。

图1 非晶合金试样Fig.1 Amorphous alloy specimens

试验在不同气氛中进行,加工后的试样先经酒精超声清洗10min。使用OLYMPUS/BX41M 型光学显微镜和Sigma HD/ULTRA 型扫描电镜进行形貌观测,使用OLYMPUS/OLS4100 型3D 测量激光显微镜测量样品表面粗糙度,使用KEYENCE/VHX–5000 型超景深三维显微镜观察三维形貌。同时,使用BRUKER/D8 ADVANCE 型X 射线衍射仪进行XRD 分析。

试验结果与讨论

1 气氛压力的影响

图2 打孔方式Fig.2 Drilling methods

表1 试验参数列表Table1 List of test parameters

图3 环境提供装置Fig.3 Environmental provision equipment

根据1~8 号的试验(表1),紫外激光加工盲孔的底面形貌会随着气氛压力改变而变化,主要表现为两种不同的表面形貌,较高压力下的“珊瑚状”表面和较低压力下的“鳞状”表面。图4(a)和(b)为0 和–0.08MPa 空气压力下盲孔的底面形貌。结果发现,大气及以上压力下形貌为镂空状的珊瑚结构,底面凹凸不平,且分布着一些微孔。真空中的底面形貌为同心环分布的鳞状结构,底面较为平整,同心环周期性间距约10μm。

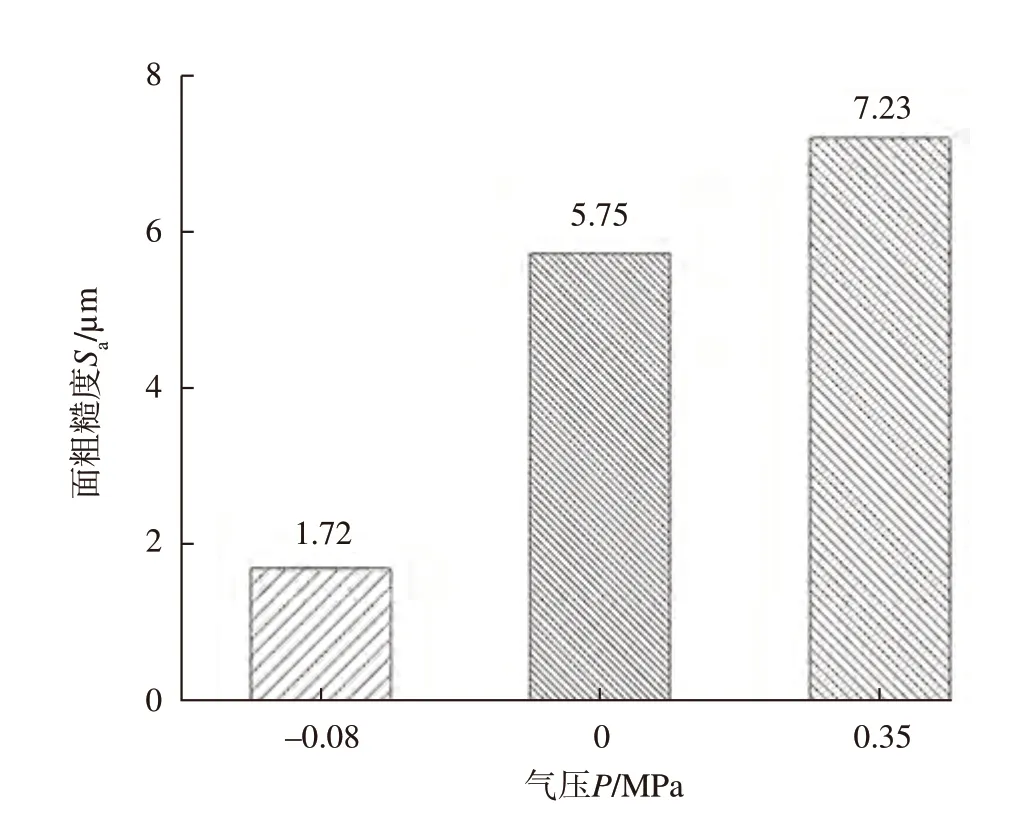

图5为不同空气压力下盲孔底面粗糙度的测量结果。试验中使用3D 测量激光显微镜的粗糙度测试功能,测量样品底面的面粗糙度。可以看出,随着气氛压力的逐渐增大,盲孔底面粗糙度逐渐增大。其中,气压从–0.08MPa 增大到0.35MPa,面粗糙度从1.72μm 增大为7.23μm。

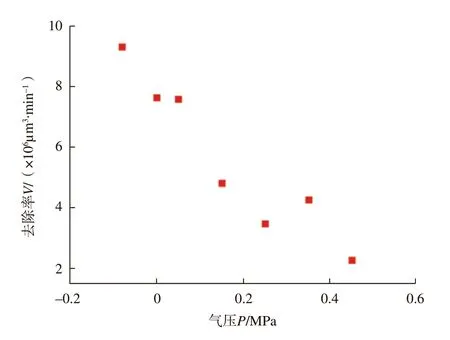

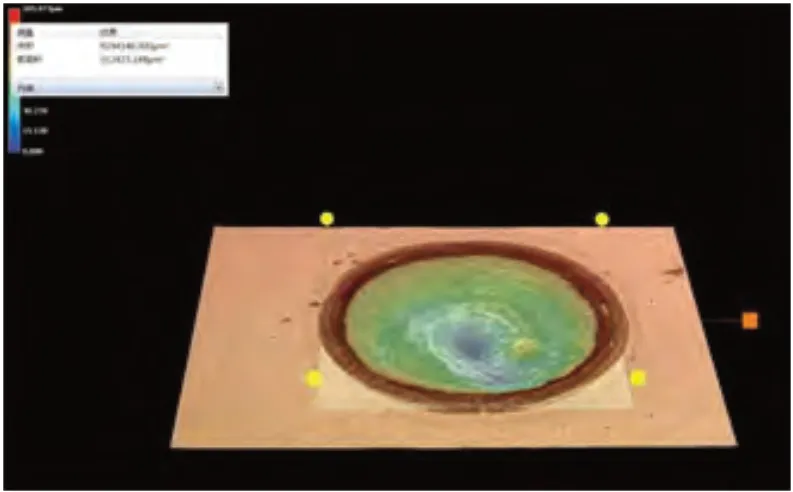

图6为不同空气气压下打孔的材料去除率测量结果。试验中控制打孔时间均为1min,使用超景深三维显微镜测量孔内材料去除量,得到单位时间内材料效率。可以看出,随着气压逐渐增大,打孔去除率逐渐减小。其中,气氛压力从–0.08MPa 增大到0.45MPa,材料去除率从9.3× 106μm3/min降为2.3×106μm3/min。大气压力为–0.08MPa 时材料去除量的测量结果见图7。

打孔方式和加工参数一定时,随着气氛压力的增大,底面从较为平整的鳞状形貌转变为镂空状的珊瑚形貌,盲孔底面粗糙度逐渐增大,但材料去除率逐渐减少。

盲孔底面形貌成因十分复杂,与材料属性、光反应强度、气体环境等因素有关。对于不同气压下底面形貌的成因,有以下推测。真空下氧含量极低,氧化反应可以忽略,材料的去除主要靠激光辐照区域的急剧温升使材料瞬间气化或沸腾溅射实现。在脉冲能量稳定的情况下,单光斑材料去除量一致,由扫描速度和重频决定的光斑间距相同,且同心圆间距一致,形成了较为平坦的鳞状底面。对于空气中珊瑚状底面,氧气不充分时各处光反应强度不同,材料去除率有微弱差别。随着扫描次数增大,不均衡性逐渐被放大,造成盲孔底面的凹凸不平。另外气压会影响等离子体的存在时间,真空中等离子体迅速消散,气压增大会导致等离子体衰减的速度变慢[9]。较高密度的等离子体起到聚焦的作用[10],当等离子体存在时间超过脉冲间隔,则会改变下个激光脉冲的加工状态,由于等离子体的密度、成分和分布不均衡,所以单脉冲材料去除量会有所偏差,最终形成凹凸不平的表面。表面的不平整导致激光不垂直于材料表面,后经不断反射、散射和干涉,诱导形成类似珊瑚状的多孔结构。据菲涅耳效应[11],孔壁入射角越大,光能的吸收率和去除率越低,所以当盲孔底面呈珊瑚状时,材料去除率很低。

图4 不同空气压力下盲孔的底面SEM照片Fig.4 SEM photographs of blind hole bottom under different air pressures

图5 不同空气压力下盲孔底面的面粗糙度Fig.5 Surface roughness of blind hole bottom under different air pressures

2 气氛种类的影响

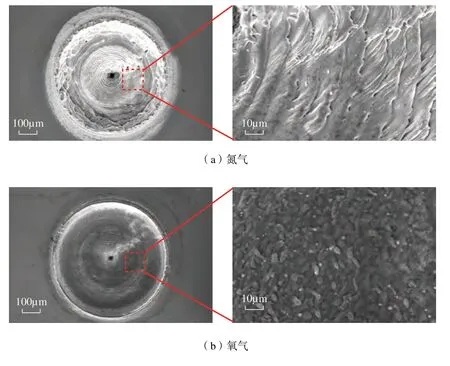

气氛压力0.35MPa 时,空气中盲孔底面为镂空状的珊瑚形貌,而氮气和氧气中形貌见图8。氮气中底面为同心环式鳞状形貌,与真空中的表面形貌相似。氧气中底面为伴随着微细龟裂的重凝形貌,龟裂纹粒尺寸2~5μm。

图9为不同气氛中盲孔底面粗糙度的测量结果。试验中使用3D测量激光显微镜的粗糙度测试功能,测量样品底面的面粗糙度。可以看出,压力同为0.35MPa 时,空气中盲孔的底面粗糙度最高,平均值为7.23μm;氧气中盲孔底面粗糙度最低,平均值为1.56μm。

图10为不同气氛中打孔的材料去除率测量结果。试验中控制打孔时间均为1min,使用超景深三维显微镜测量孔内材料去除量,得到单位时间内材料效率。可以看出,压力同为0.35MPa 时,氧气中材料去除率最高为2.34×107μm3/min,其次氮气中为1.96×107μm3/min,空气中最低为4.3×106μm3/min。

打孔方式和加工参数一定时,随着加工气氛种类的变化,底面形貌也有所不同。压力为0.35MPa 时,空气中为多孔状珊瑚表面,氮气中为同心环式鳞状形貌,氧气中为伴随着微细龟裂的重凝形貌。

若在不同气体中激光与非晶相互作用机理相近的前提下,空气的效果预计在氧气和氮气之间。而实际加工中发现,空气中造型与氮气和氧气差别较大,推测其作用机理有所差异。试验中氧气和氮气为干燥气体,空气直接取自大气,未经干燥。因空气成分复杂,除占比78%的氮气和21%的氧气外,还有0.939%的稀有气体、0.031%的二氧化碳和0.03%的其他气体及杂质存在。同时激光与材料相互作用机理还不十分明朗,所以不能简单地认为空气中的加工效果介于氧气和氮气之间。

图6 不同空气压力下打孔的材料去除率Fig.6 Material removal rate of drilling under different air pressures

图7 空气压力为–0.08MPa时材料去除量测量图Fig.7 Removal volume measurement of ultraviolet laser drilling under –0.08MPa air pressure

图8 不同气体下盲孔的底面SEM照片Fig.8 SEM photographs of blind hole bottom under different gases

形貌决定表面粗糙度,空气中加工形貌孔隙较多,具有较大的表面粗糙度,形貌成因已在上节探讨且需进一步研究。氮气中盲孔底面形貌与真空中近似,两者共同点为环境中几乎无氧,这与含氧环境加工形貌具有显著差别,因此侧证了氧参与了激光对材料去除过程并影响了加工形貌。在无氧环境中,稳定的脉冲能量和光斑分布决定了加工表面的平整度;而纯氧环境中,氧化反应充分,去除量一致形成平坦的龟裂重凝表面,所以在氮气和氧气中表面粗糙度均小于空气环境。根据菲涅耳效应[11],平坦表面材料去除量大于粗糙表面材料,氧化释放的氧化热[12]也有助于材料的去除,所以氧气中材料的去除量最大,其次为氮气。

3 XRD 分析

非晶态金属原子排列呈短程有序、长程无序的状态,因此具有不同于一般晶态物质的力学、物理和化学性能。加工过程的热效应可能导致非晶材料的晶化[13],从而引起变性失效,现使用X 射线衍射分析紫外纳秒激光加工中非晶材料物相的稳定。图11为不同气氛下紫外激光加工表面的XRD 测量结果。当非晶物质中出现较多晶态物质时,便会在漫散峰上叠加上明锐的结晶峰[14]。从XRD 结果来看,衍射图均由漫散峰组成,无明显的结晶峰,初步判断加工后材料仍呈非晶态,无明显晶化。

经紫外激光加工的非晶合金仍保持非晶态,推测与紫外纳秒加工过程中瞬间的温升和温降有关。加工过程中,样品表面材料瞬间被加热到极高温度,根据晏绪光等[15]研究,最高温度出现在单个激光脉冲持续作用过程中,脉冲结束时材料迅速冷却。根据华显刚等[16]研究,紫外纳秒激光加工时,表层材料的冷却速度可达1010K/s 以上。锆基合金非晶化的临界冷却速度较低[17],具有极好的玻璃形成能力,在极高的过冷度下容易重新形成非晶。

图9 不同气氛时盲孔底面的面粗糙度Fig.9 Surface roughness of blind hole bottom under different gases

图10 不同气氛下打孔的材料去除率Fig.10 Material removal rate of drilling under different gases

图11 不同状态下Zr–Cu合金的X射线衍射图(非晶态)Fig.11 X-ray diffraction patterns of Zr-Cu alloys under different conditions

结论

使用同心圆方式在Zr–Cu 非晶材料上打盲孔,研究了不同气氛对盲孔形貌、物相及加工性的影响,得到如下结果:

(1)气氛压力影响着盲孔底面形貌、加工的质量和效率。空气中盲孔底面呈粗糙度较大的珊瑚状形貌,气压越大,盲孔底面越粗糙,材料去除率越低。真空中的底面形貌为同心环分布的鳞状结构,底面较为平整,鳞片分布及同心圆位置由扫描路径、扫描速度和重频特征决定。

(2)气氛种类也影响着盲孔底面形貌、加工的质量和效率。气压相同时,氮气中盲孔底面为平坦的鳞状结构,氧气为有微细龟裂的重凝形貌。与氮气和空气相比,氧气中获得的表面粗糙度最低,且材料去除率最高。

(3)在一定激光参数范围内,使用紫外纳秒激光加工非晶合金后未发现材料发生明显变性和晶化。紫外纳秒激光加工属于局部表层的极热极冷的瞬态过程,在单脉冲持续时间内材料温度达到最高值,然后迅速冷却,冷却速度高于锆基非晶合金的临界冷却速度,重新形成非晶。