煤矿井下碎软煤层泡沫钻进技术及应用

冀前辉,董萌萌,刘建林,石 磊

煤矿井下碎软煤层泡沫钻进技术及应用

冀前辉1,2,董萌萌2,刘建林2,石 磊2

(1. 煤炭科学研究总院,北京 100013;2. 中煤科工集团西安研究院有限公司,陕西 西安 710077)

针对煤矿井下碎软煤层瓦斯抽采中风压空气钻进施工中排粉能力有限,易造成粉尘污染问题,提出采用煤矿井下泡沫灌注系统及宽翼螺旋钻杆进行高效泡沫钻进的技术方案。通过对钻孔环空间隙流场的数值模拟,研究宽翼螺旋钻杆结构对泡沫钻进高效排粉的影响,确定头数3、槽宽26 mm、螺距110 mm 为宽翼螺旋钻杆的优化结构参数。在淮北某矿3204工作面碎软煤层中进行了深度达195 m的本煤层钻孔试验,结果表明,相对于中风压空气钻进工艺,钻进回转阻力降低了42%~48%,表现出高效的排粉效果,可提高煤矿井下碎软煤层钻孔深度和成孔率。该工艺可为类似煤矿井下深钻孔施工提供借鉴。

泡沫钻进;瓦斯抽采;高效排粉;螺旋钻杆

施工钻孔抽采瓦斯是防止瓦斯事故的有效手段,在本煤层中直接施工钻孔具有有效进尺比例高、抽采效果好等特点,常被首选为瓦斯治理方法[1]。保证钻孔轨迹在煤层中尽可能有效地延伸,进而提高瓦斯抽采率,对保证煤层瓦斯治理效果、保障煤矿开采安全,具有至关重要的意义[2-3]。我国煤矿煤层赋存的地质条件复杂,受成因、地质构造等因素影响,有相当数量的煤层坚固性系数≤0.5,煤质碎软、易坍塌、构造复杂、瓦斯高富集,施工过程中经常出现喷孔、垮孔等异常现象,容易发生孔内事故,在这类碎软煤层中施工钻孔遇到巨大困难,其顺层长钻孔施工一直是国内外没有很好解决的难题[4-6]。中风压空气钻进技术提高了碎软煤层瓦斯抽采钻孔成孔深度和成孔率,得到广泛的推广应用[7],但是,该技术本身存在一定的局限性:空气作为冲洗介质时,其钻进排粉能力有限;高速流动的粉尘污染钻场工作环境;在施工含水地层时,水与煤粉混合后产生煤泥状钻屑,黏在钻杆周围,易造成卡钻、抱钻。为了提高煤矿井下碎软煤层钻进的工艺适应性,采用泡沫替代空气作为冲洗介质,通过数值模拟研究优化钻具结构参数,从而提高携、排粉能力,并在淮北某矿3204工作面进行了现场试验,提高了钻进深度和排粉效果。

1 碎软煤层泡沫钻进工艺与装备

泡沫钻进是多工艺空气钻进技术方法之一,泡沫是介于空气和清水之间的钻进冲洗介质,在潮湿、含水、漏水、水敏性强以及不稳定等地层中钻进具有独特优越性,与采用泥浆、纯压缩气体作为冲洗介质钻进相比,泡沫钻进具有以下几方面的特点[8-10]。

a. 携粉能力强,孔内净化效果好 泡沫流体的携粉能力比空气的携粉能力大得多,孔内岩粉排出彻底,施工过程中能够避免孔底岩屑的重复破碎,有利于延长钻头的使用寿命。

b.冷却效果好 泡沫的热容量比纯气体的大,冷却散热能力强,能够降低热量在钻头上的聚集,有效避免烧钻。

c.孔内事故少 泡沫钻进时泡沫流的上返速度低,只有纯气体钻进时气体上返速度的十几分之一,因此,对孔壁的冲刷扰动作用小,利于防止孔壁出现力学性失稳。

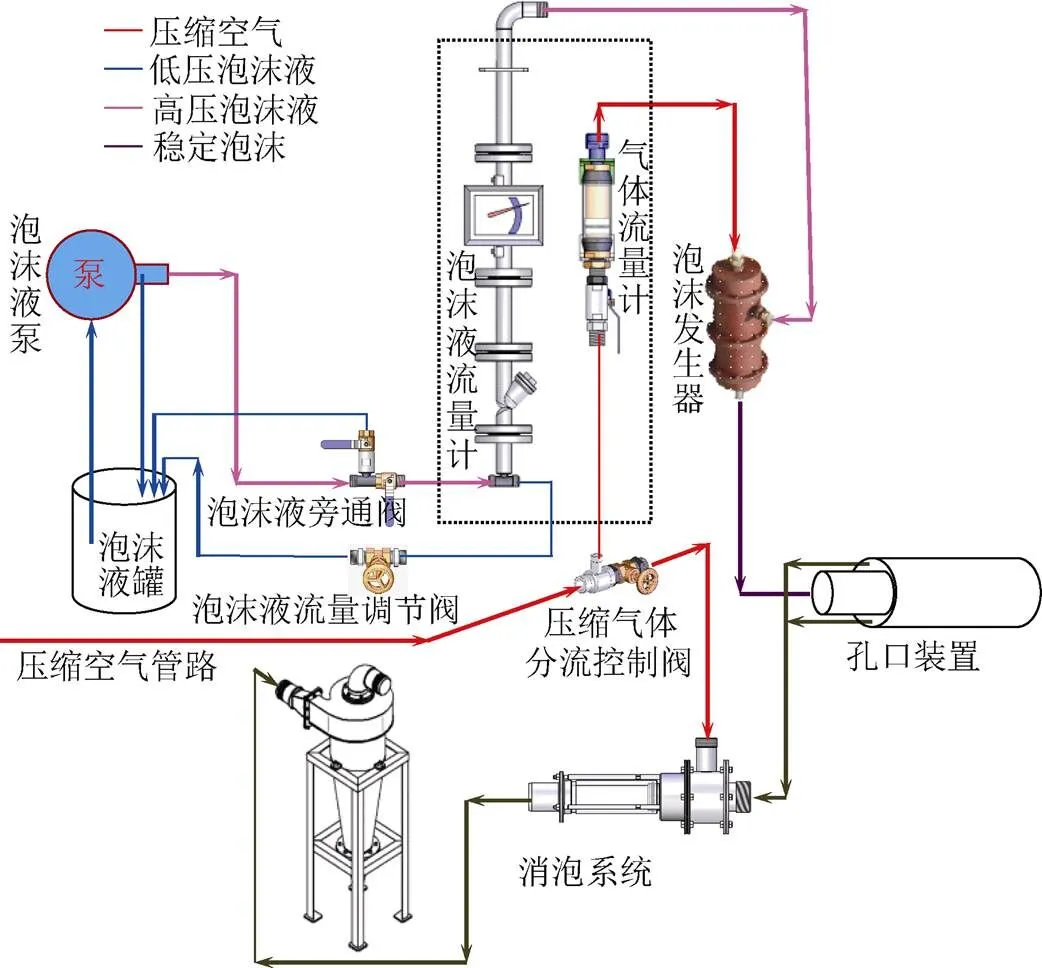

充分考虑泡沫钻进工艺本身及具体应用环境的特殊性,研究设计了煤矿井下用泡沫灌注系统,由防爆空压机、泡沫液泵、泡沫发生器、气体流量计、泡沫液体流量计及控制阀门、泡沫液罐、管件等组成,如图1所示。防爆空压机产生的压缩空气与泡沫液泵供应的泡沫剂溶液在泡沫发生器内混合后形成稳定泡沫,经高压胶管、送水器进入钻杆内孔,通过钻头水眼喷出后,将煤粉携带出钻孔实现钻进。进入泡沫发生器内的压缩空气体积流量由气体流量控制单元来调节,借助气体流量计显示;分流的压缩空气供给消泡器使用[11]。进入泡沫发生器的泡沫剂溶液量由液体流量控制单元来调节,借助泡沫液体流量计显示;分流的泡沫液返回泡沫液箱。泡沫液泵的出口处设计了旁通管路单元,用于加接钻杆时临时关停泡沫剂溶液的供给,避免频繁开关泡沫液泵。

2 宽翼螺旋钻杆参数数值模拟

碎软煤层钻进时,煤质松软且瓦斯压力大,钻进过程中需要在短时间内排出大量的煤粉,高效排粉是实现碎软煤层钻孔成功的关键,钻井液钻井的研究成果和现场经验都表明,增加循环介质的紊流度对于解决井眼清洁问题有积极作用[8,12]。

图1 煤矿井下泡沫灌注系统

在钻进回转过程中,常规外平钻杆旋转增加循环化介质紊流度的作用有限,采用在钻杆外壁加工有螺旋槽的整体式宽翼螺旋钻杆(图2),能够有效提高环空间隙的紊流度;同时,旋转的螺旋槽能够将孔底沉积的煤粉搅起,使煤粉始终处于悬浮态或底密流状态,然后在泡沫作用下将煤粉排出孔外[13];当遇到塌孔、埋钻致使排粉通道堵塞时,钻杆螺旋槽形成螺旋输送带,将堵塞位置的煤粉扒动,使排粉通道慢慢打开,实现正常钻进;其功能以搅粉为主,排粉为辅[14]。

螺旋槽参数对于钻杆施工工程中的排粉能力具有重要的影响[15],以提高钻杆的搅粉能力为目标,采用流体力学数值计算软件,对钻杆结构在泡沫流体中的排粉能力进行数值模拟,以得到高效排粉的优化结构参数。

结合碎软煤层钻孔常用钻具配比尺寸,建立泡沫钻进排粉环空间隙数值模型(图3),其中钻孔直径100 mm,钻杆直径73 mm,钻杆长度为1.5 m,采用四面体网格,所有模型均采用相同的网格尺度进行网格划分,网格数量为600~900万。泡沫采用幂律非牛顿流体模型(Non-Newtonian-Power-Law),密度取500 kg/m3,入口流速取0.6 m/s。

建立宽翼螺旋钻杆DPM离散相模型,选取头数、螺宽和螺距结构参数进行数值分析。

2.1 头数

当槽宽=22 mm、槽深=5 mm、螺距=90 mm时,分别计算头数=1、2、3的流场,分析排粉效率随头数的变化趋势(图4),确定头数。由图4可知,当螺旋槽的槽深、槽宽、螺距及转速一定时,单头螺旋槽环空底部颗粒沉积现象严重,随着头数的增加,环空上部风速逐渐降低,而环空下部的风速逐渐增加,环空底部颗粒沉积现象明显改善。由此可见,增加螺旋槽的头数能提高宽翼螺旋钻杆搅粉能力,头数越多,环空底部空气速度越大,颗粒的输送效果越好。

2.2 槽宽

当头数=3、槽深=5 mm、螺距=90 mm时,槽宽分别选取18 mm、22 mm、26 mm进行计算,分析排粉效率随槽宽的变化趋势(图5),确定槽宽。由图5可知,当螺旋槽头数、槽深、螺距及转速一定时,槽宽越窄,环空底部颗粒沉积现象越严重;随着槽宽的增加,环空底部的风速逐渐增加,环空底部颗粒沉积现象明显改善。由此可见,增加螺旋槽槽宽能提高宽翼螺旋钻杆搅粉能力,槽宽越大,环空底部空气速度越大,颗粒的输送效果越好。

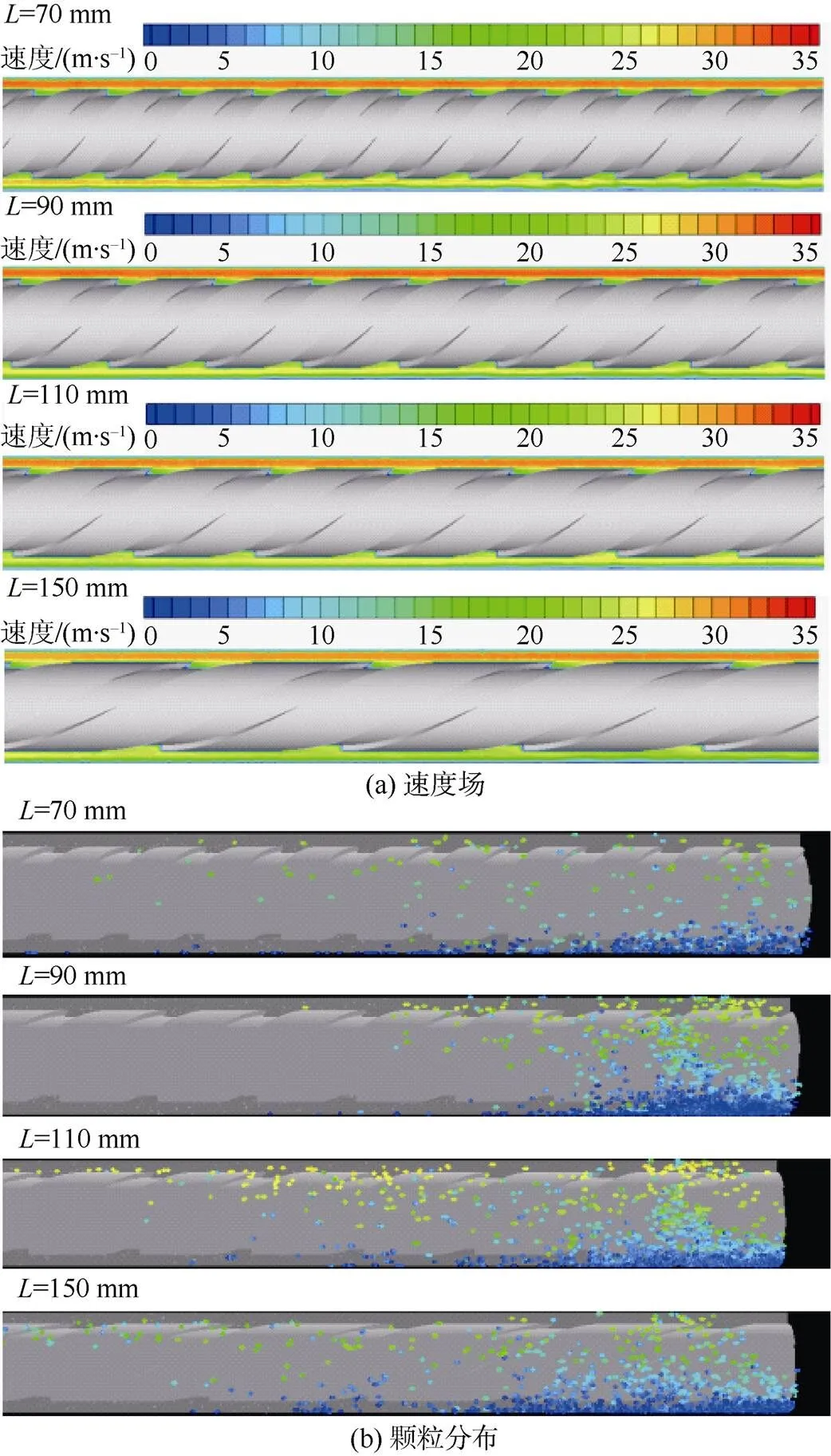

2.3 螺距

当头数=3、槽深=5 mm、槽宽=22 mm时,螺距分别选取70 mm、90 mm、110 mm、150 mm进行计算,分析排粉效率随螺距的变化趋势(图6),确定螺距。当螺旋槽头数、槽宽、槽深以及转速一定时,对不同螺距的速度场及颗粒分布进行模拟得出(图6):随着螺距从70 mm增加到110 mm,环空上部风速逐渐降低,而环空底部风速逐渐增加,环空底部颗粒沉积现象逐渐改善;当螺距达到150 mm时,环空底部风速降低,颗粒在环空底部沉积严重。由此可见,增加螺旋槽螺距在一定范围内能提高宽翼螺旋钻杆搅粉能力,螺距越大,环空底部空气速度越大,颗粒的输送效果越好,但超过一定的临界值后,宽翼螺旋钻杆搅粉能力反而下降。

图5 不同槽宽的速度场及颗粒分布

图6 不同螺距的速度场及颗粒分布

根据数值模拟结果,获得影响排粉效果的宽翼螺旋钻杆结构参数,综合考虑加工难度,采用=3、=26 mm、=110 mm作为宽翼螺旋钻杆的结构参数,经过数控铣床的整体铣削、钻杆与接头摩擦焊接等工序,生产出适合于泡沫钻进高效排粉的专用宽翼螺旋钻杆。

3 现场试验

为验证泡沫钻进工艺及宽翼螺旋钻杆高效排粉能力,通过开展现场钻进试验,分别对中风压空气钻进工艺和泡沫钻进工艺进行对比。试验采用ZDY3200S型钻机、MLGF17/12.5-132G型空压机、3BZ-20/18型泡沫液注入泵、泡沫灌注系统、宽翼螺旋钻杆及复合片钻头等装备,采用5‰K12和0.8‰田菁胶粉复配并加入1.0‰HEC稳泡剂作为泡沫剂配方。

试验地点位于淮北某矿3204工作面,该工作面32煤层厚度2.56~3.87 m,平均厚度2.96 m,煤质松软。采用中风压空气钻进技术,配套外平钻杆,钻进深度80~100 m。以1201钻场5号孔为试验钻孔, 0~95 m全段利用中风压钻进工艺配合外平钻杆施工,施工过程中正常钻进孔内风压阻力小于0.3 MPa,供风体积流量为4.2~5.4 m3/min,钻机回转阻力为3.5~4.8 MPa;钻进至95 m时,多次出现钻机系统压力异常升高、孔口反渣不畅等现象,更换泡沫钻进系统,采用泡沫钻进工艺配合整体式宽翼螺旋钻杆进行施工。在气液比250︰1~300︰1、泡沫液流量400~700 L/h的情况下,压缩空气体积流量控制在2.0~3.5 m3/min,试验过程中排粉顺畅,孔口返出的泡沫均匀连续,钻机回转压力明显下降(小于2.0 MPa),与采用中风压空气钻进相比,回转阻力降低了42%~ 48%。钻进至195 m后,由于回风巷、机巷多个钻场同时使用同一空压机风源,致使试验钻场内风压偏低(静压力约为0.7 MPa)导致泡沫不能顺畅地注入孔内,试验持续约1 h左右风压始终没有明显提高,未能形成连续泡沫液流,终孔提钻。

通过现场试验应用表明:宽翼螺旋钻杆搅粉充分,煤块经螺旋槽破碎明显;排粉通道畅通,在系统风压的作用下可以将破碎的煤、岩顺利排出孔外,排粉效果好。相比于空气钻进深度100 m左右的钻孔能力,在同一地层、相似地质条件下,采用泡沫钻进配套整体式宽翼螺旋钻杆,一方面有效提高了钻进深度,另一方面也达到了高效排粉的效果,从而在施工中降低了回转阻力,取得良好的钻进施工效果。但泡沫钻进工艺相对复杂,泡沫液流量和压缩空气流量控制调节非常关键,对操作人员素质要求较高,同时由于需要进行多个操作,钻进辅助时间相对较长。

4 结 论

a.通过流体动力学数值模拟,研究了宽翼螺旋钻杆结构参数对泡沫钻进排粉效率的影响:增加螺旋槽槽宽和头数能提高宽翼螺旋钻杆钻进搅粉和排粉能力;槽宽和头数一定时,螺距为110 mm时,钻杆具有较好的排粉效果。

b.结合钻孔的需求,设计了煤矿井下泡沫灌注系统,优化了设计钻杆和泡沫钻进工艺。在淮北某矿3204工作面开展了工业性试验,试验表明:与中风压空气钻进相比,该系统使得钻机设备回转压力降低超过40%,表明钻进旋转阻力小,排粉效果较好,适合在碎软煤层中施工近两百米深度钻孔,且钻进过程中孔口无粉尘,施工作业环境得到了极大改善。

c.现场施工中,发现泡沫钻进系统所配备的设备为独立布置,增加了操作的复杂性。后续应进一步优化泡沫钻进工艺操作流程,改进灌注系统的流量调控方式,简化操作程序。

请听作者语音介绍创新技术成果等信息,欢迎与作者进行交流

[1] 汪有刚. 高瓦斯矿井综放工作面瓦斯综合治理技术研究[J]. 煤炭工程,2018,50(10):106–108. WANG Yougang. Comprehensive gas control technology of fully-mechanized top-coal caving face in high gas mine[J]. Coal Engineering,2018,50(10):106–108.

[2] 方俊,李泉新,许超,等. 松软突出煤层瓦斯抽采钻孔施工技术及发展趋势[J]. 煤炭科学技术,2018,46(5):130–137. FANG Jun,LI Quanxin,XU Chao,et al.Construction technology and development tendency of gas drainage borehole in soft and outburst seam[J]. Coal Science and Technology,2018,46(5):130–137.

[3] 石智军,李泉新. 煤矿区钻探技术装备新进展与展望[J]. 探矿工程(岩土钻掘工程),2016,43(10):150–153. SHI Zhijun,LI Quanxin. New progress and prospect of drilling technology and equipment in coal mine areas[J]. Exploration Engineering(Rock & Soil Drilling Tunneling),2016,43(10):150–153.

[4] 刘新民,王力,王建利,等. 韩城桑树坪二号井松软煤层钻进技术研究与实践[J]. 煤田地质与勘探,2017,45(3):165–169. LIU Xinmin,WANG Li,WANG Jianli,el al. Research and practices on drilling in soft coal seams in Hancheng Sangshuping coal mine[J]. Coal Geology & Exploration,2017,45(3):165–169.

[5] 江巍巍. “三软”煤层采面瓦斯综合抽放技术研究[D]. 焦作:河南理工大学,2012. JIANG Weiwei. The study on gas comprehensive drainage technology of “three-soft” coal face[D]. Jiaozuo:Henan Polytechnic University,2012.

[6] 张镇,孙永新,付玉凯,等. 松软破碎煤体瓦斯抽采钻场预加固技术研究与应用[J]. 煤炭工程,2019,51(8):44–47. ZHANG Zhen,SUN Yongxin,FU Yukai,et al. Study and application of pre-reinforcement of soft and breaking coal mass in gas drainage drilling field[J]. Coal Engineering,2019,51(8):44–47.

[7] 殷新胜,刘建林,冀前辉. 松软煤层中风压空气钻进技术与装备[J]. 煤矿安全, 2012:43(7):63–65. YIN Xinsheng,LIU Jianlin,JI Qianhui. Medium wind pressure air drilling technique and equipments in soft coal seam[J]. Safety in Coal Mines, 2012:43(7):63–65.

[8] 陈礼仪. 泡沫及泡沫钻进技术的理论与实践[D]. 成都:成都理工大学,2004. CHEN Liyi. Theory and practices of foam and foamed drilling technology[D]. Chengdu:Chengdu University of Technology,2004.

[9] 熊正强,陶士先,李艳宁,等. 国内外冲洗液技术研究与应用进展[J]. 探矿工程(岩土钻掘工程),2016,43(5):6–12. XIONG Zhengqiang,TAO Shixian,LI Yanning,et al. Progress in research and application of flushing dluid technology both in China and abroad[J]. Exploration Engineering(Rock & Soil Drilling Tunneling),2016,43(5):6–12.

[10] 金永军. 泡沫冲洗液在松软煤层中钻进瓦斯抽放孔的应用[J]. 西部探矿工程,2003(11):100–101. JIN Yongjun. Application of foam drilling fluid for gas drainage borehole drilling in soft coal seams[J]. West-China Exploration Engineering,2003(11):100–101.

[11] 刘勇,殷新胜,刘建林. 松软煤层井下泡沫钻进工艺试验[J]. 煤田地质与勘探,2014,42(6):114–116. LIU Yong,YIN Xinsheng,LIU Jianlin. Underground foam drilling tests in soft seam[J]. Coal Geology & Exploration,2014,42(6):114–116.

[12] 祝效华. 气体钻井中的若干力学问题[M]. 北京:石油工业出版社,2017. ZHU Xiaohua. Mechanic challenges and solutions in gas drilling[M]. Bejing:Petroleum Industry Press,2017.

[13] 凌标灿,戴世鑫,曹承平,等. 三棱钻杆在中软煤层顺层瓦斯抽排钻孔的应用[J]. 煤炭科学技术,2009,37(10): 44–46. LING Biaocan,DAI Shixin,CAO Chengping,et al.Application of triangular drilling rod to gas drainage borehole drilling in medium soft seam[J]. Coal Science and Technology,2009,37(10):44–46.

[14] 董昌乐,吴智峰. 富含 FeS2结核松软突出煤层高效成孔技术与装备[J]. 煤田地质与勘探,2018,46(1):181–184. DONG Changle,WU Zhifeng. Highly efficient drilling technique and matched equipment for soft and outburst-prone coal seam rich in FeS2nodules[J]. Coal Geology & Exploration,2017,46(1):181–184.

[15] 董昌乐,董萌萌,赵建国,等. 整体式螺旋钻杆的研制及应用[J]. 煤田地质与勘探,2016,44(5):164–167. DONG Changle,DONG Mengmeng,ZHAO Jianguo,et al. Development and application of integral spiral drilling pipe[J]. Coal Geology & Exploration,2016,44(5):164–167.

Foam drilling technology and application for broken soft coal seam in underground coal mine

JI Qianhui1,2, DONG Mengmeng2, LIU Jianlin2, SHI Lei2

(1. China Coal Research Institute, Beijing 100013, China; 2. Xi’an Research Institute Co. Ltd.,China Coal Technology and Engineering Group Corp.,Xi’an 710077, China)

Aiming at the limitation of middle pressure air drilling for gas drainage in soft and broken coal seam, such as limited drill cutting removal capacity, and dust pollution, foam drilling technique research in underground coal mines was carried out. CFD simulation of the flow field during the drilling process was conducted to obtain the optimized drilling tool structure parameters for efficient drill cutting transportation. Optimal structural parameters of wide-blade milled auger drill rod with the number of heads 3, the groove width 26 mm, and the pitch 110 mm were determined. A foam perfusion system suitable for underground coal mining was developed. Field test applications show that foam drilling technique and assorted wide-blade milled auger drill rods have high efficiency of cutting transportation. Rotatory resistance was reduced in a range of 42%-48%. The technique can improve drilling depth in soft and broken coal seam and provide a reference for similar deep coal mine drilling construction.

foam drilling; gas drainage; efficient drilling cutting removal; auger drill rod

TD41

A

10.3969/j.issn.1001-1986.2020.02.005

1001-1986(2020)02-0025-05

2019-12-20;

2020-02-20

国家重点研发计划项目(2018YFC0808200)

National Key R&D Program of China(2018YFC0808200)

冀前辉,1984年生,男,河南禹州人,博士研究生,副研究员,从事煤矿井下钻探技术研究. E-mail:jiqianhui@cctegxian.com

冀前辉,董萌萌,刘建林,等. 煤矿井下碎软煤层泡沫钻进技术及应用[J]. 煤田地质与勘探,2020,48(2):25–29.

JI Qianhui,DONG Mengmeng,LIU Jianlin,et al. Foam drilling technology and application for broken soft coal seam in underground coal mine[J]. Coal Geology & Exploration,2020,48(2):25–29.

(责任编辑 聂爱兰)