某轮侧推反馈系统故障处理实例

张 静 李治国

(交通运输部东海救助局,上海 200090)

0 引 言

船舶侧推因其结构紧凑,系统复杂,故侧推的故障排查处理一直是船舶轮机人员颇为棘手的事。本文简要介绍该轮一台侧推反馈系统的故障处理过程,盼能给同行一点提示。

1 侧推器本体基本结构

某远洋拖船共配置2 台艏侧推和1 台艉侧推,均采用了某公司生产的NCT165 型侧推,是由电力驱动的液压伺服变距式侧推,单机功率680 kW,额定电流1 292 A,计算推力约为105 kN,其基本结构如下:

该型侧推由驱动电机、鼓形齿联轴器、侧推器本体、液压系统和电控系统五大部分组成,其中和本文重点相关的侧推器本体,则由圆筒体部件、驱动轴部件、桨轴部件、桨毂部件和配油器及反馈机构组成。电机通过鼓形齿联轴器带动驱动轴旋转,驱动轴通过一对螺旋伞齿轮驱动桨轴旋转,桨轴通过法兰螺栓和法兰销将扭矩传递到桨毂部件,最终带动固连在桨毂上的桨叶旋转,产生推力。桨毂部件由桨毂、桨叶及桨叶调距机构等组成,桨叶调距机构由伺服油缸和曲柄机构(导架、滑块和叶片盘根)组成。工作时,伺服油缸里的油推动导架做直线运动,通过曲柄机构驱动叶片旋转,从而带动桨叶旋转,改变桨叶的螺距。

2 故障现象

在一次离码头过程中,艏前侧推在操纵螺距过程中,向右操螺距到达60%时,电流从700 A 升到3 000 A 以上,直接导致侧推主开关跳闸。保持侧推主开关分闸状态,手动盘电机驱动轴,顺畅无卡阻。只开液压调距系统,在驾驶台遥控调整螺距,观察驾驶台控制面板上螺距指示表螺距变化,左0%~ 100%、右0%~50%螺距到位正常、跟随正常,右螺距50%以上时,螺距卡在右50%位置不动。

3 故障排查

3.1 根据故障现象及以往经验,在船轮机人员当即怀疑,该侧推右螺距约50%处,螺旋桨叶片与船体有异物卡阻或叶片根部缠绕异物,导致主开关跳闸,右螺距50%以上时无法到位。因船舶本航次需执行的任务对船舶机动性、操纵性的要求较高,必须要用到该侧推,故船长当即决定船舶回靠码头,本单位潜水员下水摸排并录像,该侧推水下部分清爽,桨叶完好无变形。

3.2 排除了外部原因,那显然是侧推本身的故障了。因该型侧推各系统较为复杂,为快速排查是否为电气遥控系统的故障,在机旁直接手动操纵侧推螺距控制电磁阀(见图1),观察机旁螺距指针指示(见图2),左0%~100%、右0%~50%机旁螺距指针指示正常,右螺距50%以上时,机旁螺距指针卡在约50%位置不动,故障现象和驾驶台遥控操纵螺距一致。故电气遥控系统故障的可能性基本可排除。

图1 按箭头方向按压电磁阀即可操纵螺距

图2 螺距机旁指示及桨角发生器

3.3 按照直接的思维,认为外部卡阻已排除,则侧推桨叶调距机构在右螺距50%位置内部有卡阻的可能性最大,并且认为,该侧推在左0%~100%、右0~50%螺距的范围内可以正常使用。因本航次任务原因,船长要求在码头上进行充分测试验证。再次送电测试该侧推,该侧推在左0%~100%、右0%~50%螺距的范围内运转正常,主电机电流正常,但只要螺距超过右50%后,侧推主电机电流就会缓慢增加直至主开关跳闸。根据船长经验判断,主开关跳闸前,该侧推的排出流和产生的侧向推力,远远超过螺距50%时的排出流和产生的侧向推力。比较其他的2 台正常的侧推在螺距右50%时的排出流和产生的侧向推力,验证了船长的这一说法。故直接说明,该侧推螺距命令超过右50%时,侧推的螺距并不是卡在右螺距50%位置,而是继续增大到右螺距最大位置,导致排出流和产生的侧向推力变大,电流增加,主开关跳闸。为验证这一推定,保持各侧推主开关分闸状态,只开液压调距系统,将3 台侧推的螺距都先放置在右45%的位置,再次请本单位潜水员下水观察、摄像,将各侧推螺距命令均推向右100%位置,观察各台侧推的桨叶转动情况基本一致。故也基本排除了该侧推桨叶调距机构在右螺距50%位置内部有卡阻和桨叶调距机构液压执行系统故障的可能性。

3.4 将外部异物卡阻、桨叶调距机构内部卡阻、桨叶调距机构液压执行系统、电气遥控系统的故障可能一一排除后,唯一可能导致侧推螺距在操纵时发生异常现象的,只能是桨叶螺距反馈系统的故障。而在机旁直接操纵侧推螺距控制电磁阀改变螺距,和桨叶螺距反馈系统并没有关系。再次送电测试船艏2 部侧推,均在机旁直接操纵侧推螺距控制电磁阀改变侧推螺距,在右螺距超过50%时,同样地点动电磁阀,2 部侧推主电机电流增加基本一致,船长观察外部排出流也基本一致,该故障侧推主电机电流也不会一直增加直至主开关跳闸,故该侧推的故障点,基本锁定为桨叶螺距反馈系统。

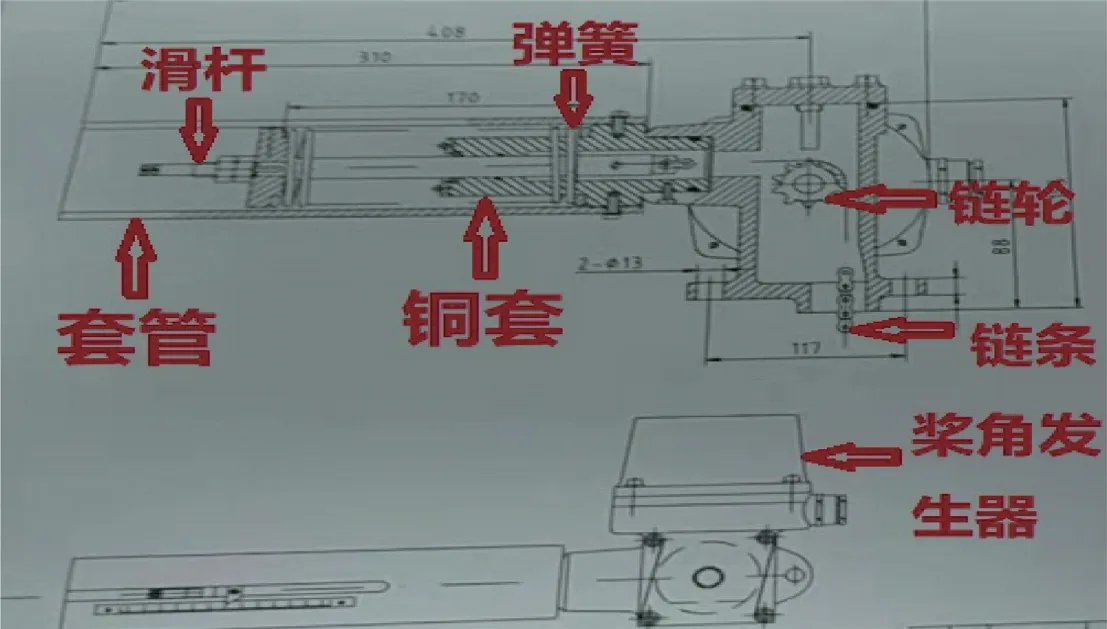

3.4.1 桨叶螺距反馈系统基本结构,见图2、图3,桨叶调距时,桨榖内部油管作水平运动,通过铰链带动反馈机构中的链条作直线运动,该运动最终被桨角发生器转化为电信号,通过控制系统显示出来。其中的核心器件电位计,为双层电位器,全部触电引出,一用一备,阻值5 kΩ,其他附件:滑杆、链条、链轮、弹簧等。

图3 桨叶螺距反馈系统基本结构图

3.4.2 排查桨角发生器。打开桨角发生器外部压盖,检查其接线正常,在螺距零位时,测量桨角发生器3 根线之间的电阻值,分别为2.5 kΩ、2.6 kΩ、5.1 kΩ,对比运行正常的侧推的桨角发生器的电阻值,均正常。可大致判断桨角发生器没有问题,其“0”位也正常,未偏移。打开链条桶上盖板,发现固定“0”位跑动的内六角螺栓的3 颗小内六角螺丝不见了(见图4)。对比其他2 部侧推,此固定螺栓在锁紧链条时,若过度用力上紧很容易导致3 颗小内六角螺丝滑牙,侧推使用时间较长后,会掉入链条桶内部。会不会3 颗小螺丝卡在链条、链轮、铰链的某一处(见图5),此时右螺距只能操到50%,其他螺距操纵正常。拿来油泵抽掉链条桶内的液压油,用内窥镜深入内部检查链条及铰链,未能找到这3 颗小螺丝。

图4 丢失的3 颗内六角小螺丝

图5 链条上下运动带动链轮旋转运动

3.4.3 排查滑杆铜套。因未找到故障点,继续拆检桨叶螺距反馈系统的其他部件。用自制专用工具松掉滑杆、弹簧上的螺母,取出弹簧,拿出外套管,松掉固定铜套的4 颗内六角螺丝,发现铜套与滑杆很不活络,难以退出。因滑杆和链条的连接在内部,很难直接拆除,故决定保持滑杆和链条的连接不拆除,直接拆除铜套,但铜套和套管的配合也很紧,最终使用拉马等工具才退出铜套。进一步检查发现铜套内的2 道密封“○”形圈外表毛糙,与滑杆咬合过紧(见图6),导致滑杆难以滑动,特别是在右螺距50%位置,滑杆上有一不是很明显的凸起点,但用很大的外力也难以推动滑杆在该位置继续运动。

图6 2 道“O”型圈

这也解释了该侧推的故障现象。当遥控的螺距命令超过右螺距50%时,滑杆被卡住不再运动,导致带动桨角发生器转动的链轮也不再转动,螺距反馈停留在右螺距50%位置,电气遥控未接收到螺距到位信号,命令液压执行系统继续加大螺距,导致侧推主电机电流越来越大,最终主开关跳闸。

4 故障解决

打磨掉滑杆上的凸起点,因船上无铜套内的“O”型圈备件,寻找到柴油发电机高压油管上的“O”型圈和该“O”型圈较类似,装上后滑杆在铜套内滑动顺畅。配好3 颗小内六角螺丝(如上图4),链条锁紧螺栓上紧。装复各部件,在螺距零位时,测量桨角发生器3 根线之间的电阻值,分别为2.5 kΩ、2.6 kΩ、5.1 kΩ,说明拆装链条、链轮的过程中,各部件的相对位置无移动。只开液压调距系统,在机旁手动操纵侧推螺距控制电磁阀,左0%~100%、右0%~100%螺距到位正常,驾驶台遥控操纵侧推螺距,到位、跟随均正常。送电测试该侧推,使用正常,故障解决。

5 结 语

(1)本次故障排查,虽然较快完成,但也是走了弯路。其实在侧推主开关跳闸时,侧推显示的一系列报警中,有“侧推反馈报警”出现,但因为主开关跳闸时,该侧推及其相关系统出现的报警太多,轮机人员直接忽视了该报警,没有直接往反馈系统考虑。

(2)本次故障排查,2 次使用了本单位的潜水员参与配合,其他航运单位并不具备这样的条件。目前,水下小型机器人发展很快,摄像、简单的作业都能完成,价格也很亲民,一些特殊船舶或执行特殊任务的船舶,可考虑配置。

(3)本次故障排查,驾驶人员,特别是船长的平时注意观察也起到了很关键的作用。故设备管理、使用人员,设备在平时使用过程中,要注意、留心观察,才能在关键时候准确发现、判断故障。

(4)船长对设备完好性的要求,直接促成了该故障的快速解决。若该故障没有解决,而是带病去执行任务,后果会十分严重。故设备使用人员,该坚持的一定要坚持,特别是事关作业安全的设备,不容有任何重大缺陷存在。

(5)设备上部分不易拆装的地方的“○”形圈、垫片等,设备厂家要选用质量好的备件,不能很快就老化、变形、损坏,直接造成设备故障,无法正常使用。