变速器滑杆失效分析

王 强

(上海汇众汽车制造有限公司,上海 200122)

1 变速器滑杆及失效情况

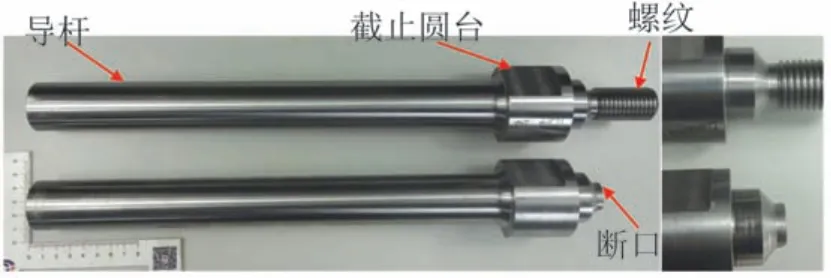

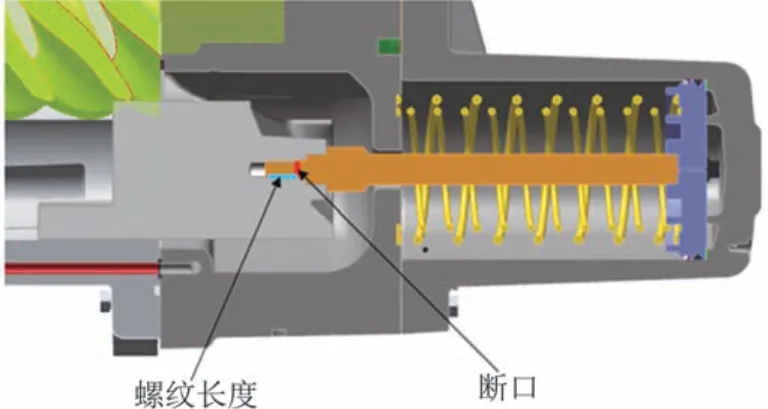

本次研究的变速器滑杆材料为40Cr,采用淬火+回火的热处理工艺。变速器滑杆由导杆、截止圆台和螺纹段3部分组成,如图1所示。图1示出了未失效变速器滑杆和断裂失效变速器滑杆,其断裂部位位于螺纹段和截止圆台的过渡处。图2为滑杆在变速器里的装配和工作示意图。装配时滑杆部分穿过回位弹簧和液压柱塞相连,滑杆的截止圆台在无液压油推动的情况下落座在定位圈中,滑杆螺纹装配在变速器中的滑块上,工作时液压油推动柱塞和滑杆往复运动,并最终推动变速器滑块定位到工作位置。滑杆正常工作时在螺纹段和截止圆台过渡处存在周期性的冲击应力。

图1 完好滑杆和失效滑杆

2 断口分析

2.1 断口观察分析

图2 滑杆装配和工作示意图

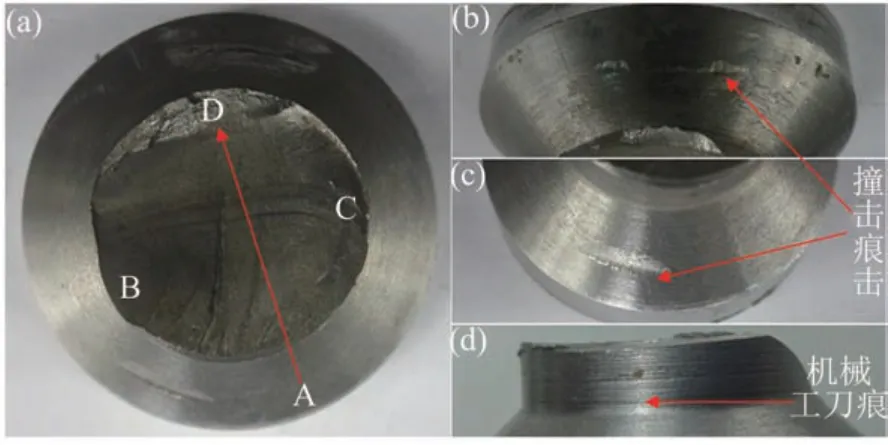

首先用丙酮对失效滑杆的断口进行超声波清洗,去除断口上的油污和固体杂质。然后在显微镜下对断口进行观察,断口显示出断裂面基本垂直于滑杆轴线。观察断口截面,疲劳裂纹扩展充分,疲劳区大,瞬时断裂区小,裂纹扩展快。另外,围绕断裂处有放射状的断裂扩展线。从断口起始处开始到最后断裂区之间有明显的贝壳纹[1-2](图3(a)),裂纹扩展线和贝壳纹表明其有明显的轴向拉压疲劳断裂特征。通过观察断裂起源点附近的表面可见明显的撞击痕迹(图3(b)、图3(c))和明显的机加工刀纹线(图3(d))。综合止回座圈上的痕迹可以推断,滑杆上的撞击痕迹为滑杆和座圈撞击导致。以下为了描述方便,断口区域被分为A、B、C、D 4个部分。

2.2 微观断口分析

对断口进行了扫描电镜观察(SEM)(图4),照片显示在A区、B区和C区有疲劳条带,在D区发现韧窝[2-3]。从A、B、C、D各部位的扫描照片可以观察到裂纹起源区(A),扩展区(A~D间)和断裂区(D)。另外,从断口上可见明显的疲劳辉纹[2],由断裂疲劳辉纹和扩展纹方向及磨损程度判断,裂纹起源于表面A部位并垂直于轴线,向滑杆内部扩展[3]。

图3 宏观断口分析

图4 微观断口分析

2.3 金相分析

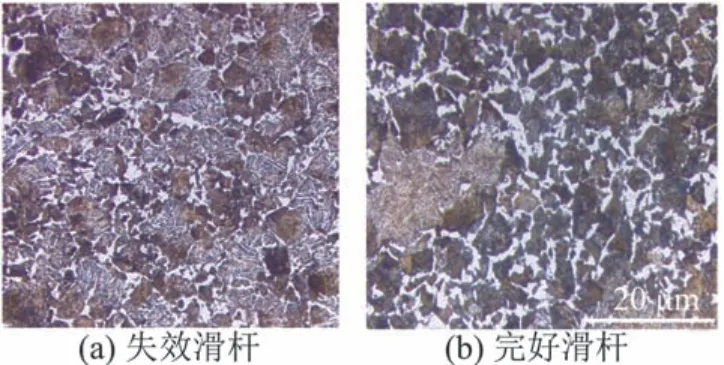

将开裂件在裂纹起源位置切割样块,在相同位置取样,之后进行镶嵌磨制抛光,用4%的硝酸酒精腐蚀[4]。图5显示了断裂滑杆和完整滑杆的金相组织结构对比,金相组织为回火索氏体+网状或针状铁素体[4],这表明在滑杆中存在低硬度相。另外,从金相照片中可以观察到显微组织的均匀度不好。

图5 断口金相分析

图6为螺纹牙型的显微照片,显示出螺纹根部直径为0.11 mm,不满足GB/T 197—2003中根部过渡圆角≥0.375 mm的要求。另外,从照片可以观察到沿螺纹牙型分布的金属流线,表明螺纹牙型是通过机加工成型的,而不是滚压成型的,这会降低螺纹的抗疲劳能力[5]。

图6 牙型显微照片

图7是滑杆的非金属夹杂物照片,根据GB/T 10561—2005,断裂滑杆的夹杂物评级为D类细系非金属夹杂物0.5,D类粗系非金属夹杂物0.5,完好滑杆的夹杂物评级为D类细系非金属夹杂物1,D类粗系非金属夹杂0.5[6-7]。

图7 夹杂物显微照片

2.4 化学成分分析

根据GB/T 3077—2015中40Cr钢规定的控制元素对断裂滑杆进行了化学成分测试,测试结果如表1所示。

表1 断裂滑杆化学成分

从测试结果可以看出滑杆的化学成分符合材料标准的规定。

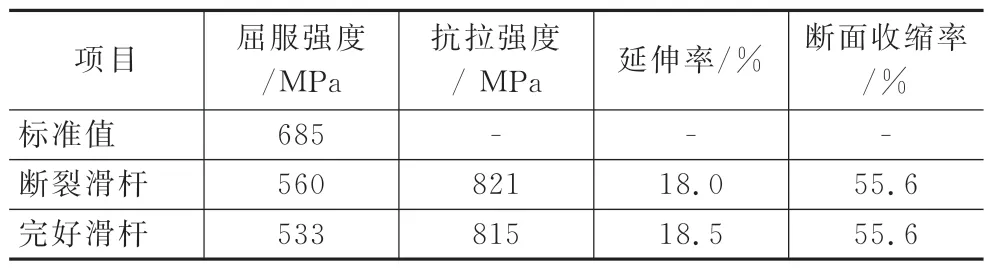

2.5 力学性能分析

此滑杆的抗拉强度为685 MPa,力学分析如表2所示。

表2 变速器滑杆力学分析

3 综合分析

从断口表面所显示的贝壳状纹理和疲劳条带表明此断裂是典型的疲劳断裂,一般来说,疲劳断裂和产品质量、工作条件、装配和后期维护相关。化学成分和夹杂物检测未见异常,均符合标准要求。但不合理的显微组织(铁素体)导致了较低的材料强度,进而降低了滑杆的疲劳抗力和疲劳寿命。另外,滑杆的热处理方式、螺纹牙型采用机加工,以及滑杆表面的机加工切削纹路进一步降低了疲劳抗力。

同时,工作时滑杆承受循环的冲击负荷,断裂处附近的冲击痕迹表明螺纹连接已产生松动,从而导致撞击的产生。松动也导致滑杆承受附加的剪切和弯曲负荷,导致裂纹更容易在应力集中的部位产生和扩展,最终导致滑杆断裂。

4 结论与改进方案

通过对失效破坏的变速器滑杆所进行的化学、力学、金相等的多种检测,发现滑杆的失效模式为疲劳断裂。疲劳断裂起源于滑杆表面的加工刀痕或冲击伤痕,在滑杆所受工作负荷下向内部扩展,直至造成滑杆的横向断裂。疲劳断裂的主要原因在于不当热处理导致的低材料强度、不当机械加工产生的表面刀痕,以及螺栓松动引发的表面冲击痕,这造成了可能的裂纹源。另外,螺纹连接松动后不能正常落座带来额外的异常冲击,而滑杆低强度造成滑杆的疲劳抗力无法达到应有的水平。

对滑杆的热处理过程工艺文件和批次热处理记录进行了调查,滑杆40Cr的热处理工艺参数为840°C油淬+550°C回火,调整后淬火温度提高到850°C,回火温度降为520°C,另更换新高淬火能力的淬火液。通过批次试验,经过新热处理的滑杆,屈服达到了710 MPa,满足了要求。为了降低滑杆表面的应力集中问题,提高了滑杆加工表面光洁度的要求,从原来的Ra3.2降低到Ra1.6。为了改进螺栓的松动问题,将滑杆螺纹和螺纹孔的配合公差由6H/6g改变为H7/p6过盈配合,以起到防松的效果。

通过以上热处理,加工表面粗糙度和螺纹配合公差的改进,更换了30台变速器,其中4台顺利通过台架2 000 h耐久测试,改进达到了目的,其他的26台更换变速器已经重新装车,1年的时间没有出现滑杆断裂的情况。