进气歧管的曲通出气结构对发动机进气流量的研究

闵 熳 张亚洲 宋志辉

(1.宁波吉利罗佑发动机零部件有限公司,宁波 315336;2.浙江吉利动力总成有限公司,宁波 315800)

0 前言

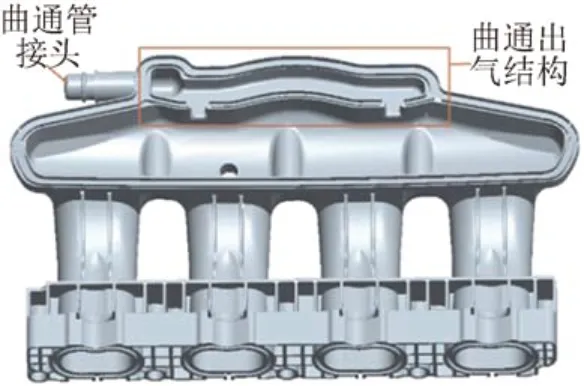

进气歧管是发动机的关键零部件之一,它的作用主要是将空气均匀地分配到各缸进气道中。进气歧管的结构直接影响发动机各缸内的进气量及进气的均匀性。为满足日益严苛的排放法规,现代轿车的发动机都采用强制曲轴箱通风(PCV)系统。在部分负荷工况时,节气门半开,进气歧管内负压较大,此时PCV阀导通,曲轴箱窜气经部分负荷油气分离器进行油气分离后通过PCV阀和曲轴强制通风管进入进气歧管,再重新进入各缸内燃烧[1]。为保证曲轴箱废气的均匀性,在进气歧管上设计单独的曲通出气结构,如图1所示。

图1 某机型进气歧管上曲通出气结构

1 台架发动机性能不足问题

1.1 进气歧管结构比较

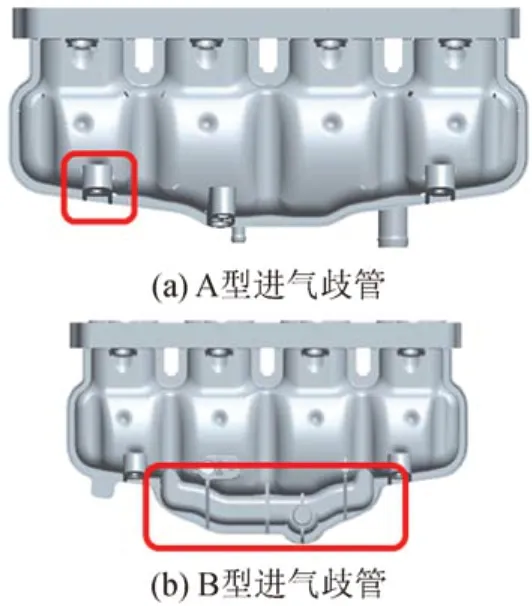

某机型在进行发动机台架标定验证时发现发动机性能低于开发目标,对比台架标定开发时发动机搭载的零部件状态,发现只有进气歧管状态不一致,具体差异表现为曲通出气结构及稳压腔避让坑不一致,如图2所示。

图2 2种进气歧管的差异

1.2 进气歧管多方位比较

为验证2种进气歧管的差异,进行多方验证对比:

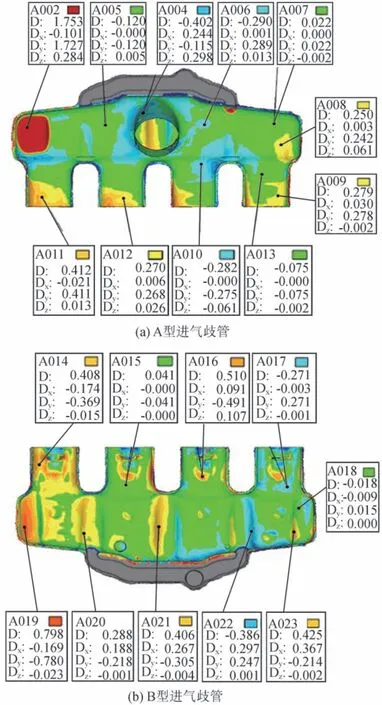

(1)内腔对比,对内腔进行点云扫描对比(不包含曲通出气结构),如图3所示。图3中,D x、D y、D z分别表示X、Y、Z3个方向的偏差,D表示3个方向偏差的矢量和。当D x>0.5 mm、D y>0.5 mm或D z>0.5 mm时,判断该拟合点为存在明显差异的点,从各点扫描结果来看,A002、A019工况点存在明显差异,主要表现在稳压腔1缸避让坑处。

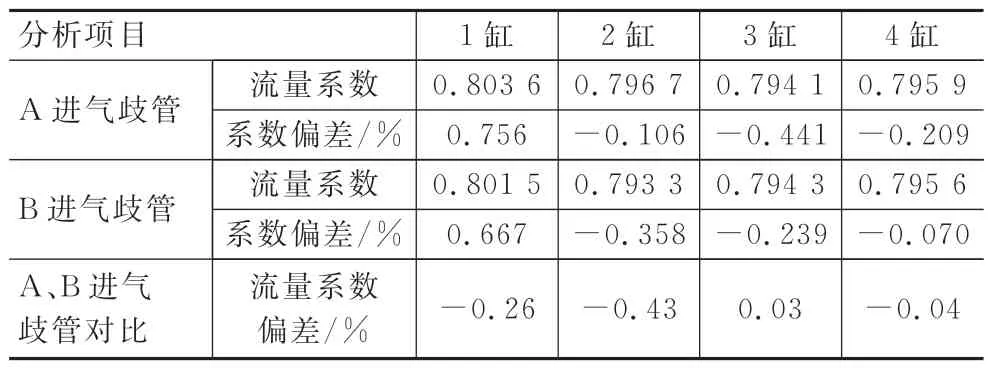

(2)稳态CFD对比,控制边界条件一致,均为入口总压力0、出口静态压力-0.002 5 MPa,且出口拉伸40 mm。因上述内腔点云扫描结果主要差异点在内腔1缸避让坑处,故以此处对比1缸。1缸流线分布如图4所示。对比流线分布颜色可以看出,两者无明显差异。

图3 A型进气歧管与B型进气歧管内腔点云扫描拟合图

各缸流量系数计算结果如表1所列,2种进气歧管均满足各缸均匀性要求(±2%以内),且流量系数差异最大为-0.43%,可认为A、B 2种进气歧管稳压腔一致,即B进气歧管的内腔避让坑对进气流量系数并无影响。

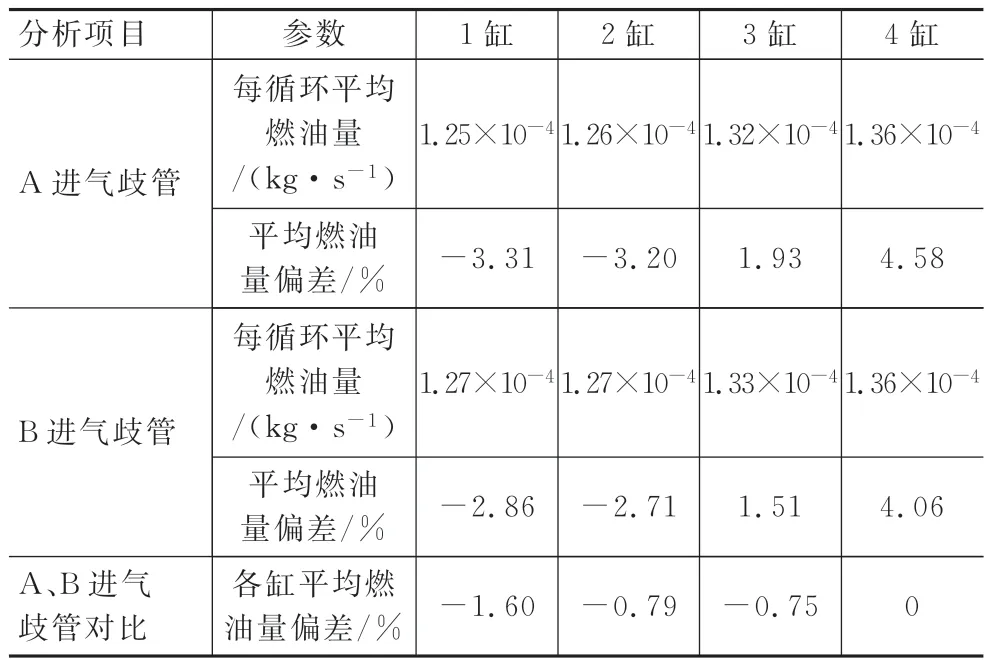

(3)瞬态计算流体力学(CFD)对比,控制边界条件一致,模拟工况为发动机转速2 000 r/min,平均有效压力(BMEP)为0.2 MPa,曲通入口的常质量流量设定为2.494×10-5kg/s。2种进气歧管瞬态CFD分析结果见图5。图5为1个循环内各缸的曲通流量曲线,结果显示2种进气歧管曲通气体主要分布在3缸和4缸。平均燃油偏差结果见表2,表2显示出2种进气歧管的平均燃油耗均不符合要求(<2%),但B歧管平均燃油量偏差表现相较A歧管较好。理的曲通出气结构影响了进气歧管的进气流量,从而进一步影响发动机性能表现。结合稳态CFD及瞬态CFD分析结果,B型进气歧管曲通出气结构的气流与进气歧管主进气气流方向垂直,即2个气流方向产生干涉,进而影响进气流量。为验证B型进气歧管曲通出气结构对进气流量的影响,进行了下气道试验。

图4 2种进气歧管流速分布图比较

表1 各缸稳态CFD分析结果

图5 2种进气歧管在1个循环内各缸的曲通流量曲线

表2 各缸瞬态CFD分析结果

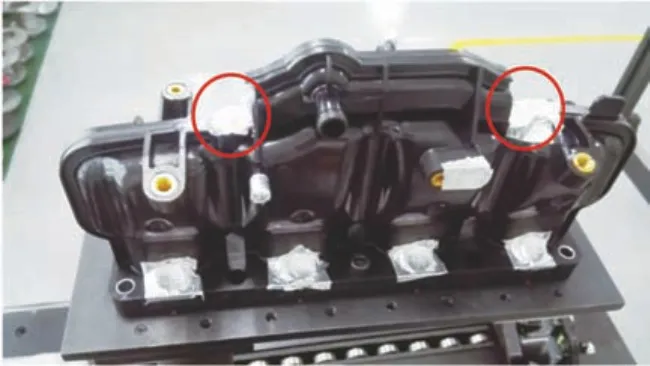

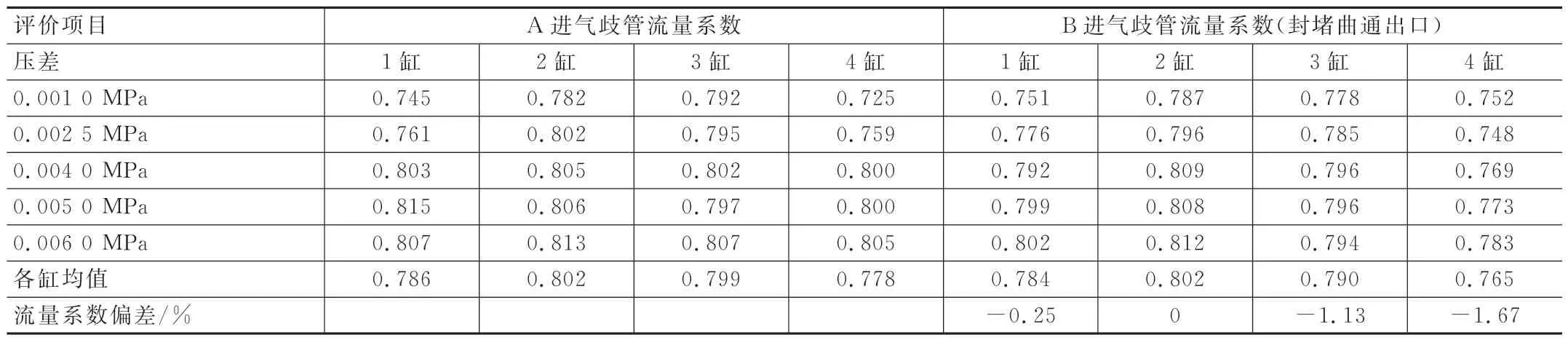

首先封堵B型进气歧管的曲通出气结构的2个出口,并与A型进气歧管气道试验进行对比,试验过程控制环境温度及湿度不变,采用定压差测流量的方法,分别测试0.001 MPa、0.002 5 MPa、0.004 MPa、0.005 MPa、0.006 MPa压差下的流量,如图6所示。

(4)气道试验对比,气道试验在内燃机气道稳流试验台台架上进行,试验过程中保持环境温度、湿度一致,采用定压差测流量的测试方法,分别测试0.001 MPa、0.0025 MPa、0.004 MPa、0.005 MPa、0.006 MPa压差下的流量,并换算成流量系数,结果如表3所示,A进气歧管各压差下的进气流量均优于B进气歧管,最高差异率为3.98%,即在相同边界条件下,A进气歧管平均进气量较B进气歧管多,因此采用A进气歧管进入发动机的混合气较多,进而会影响发动机性能(表4)。

图6 封堵曲通出气结构的B型进气歧管

2 优化方向

从上述分析及气道试验结果来看,进气歧管不合

试验结果可以看出,封堵曲通出气结构出口后,B型进气歧管与A型进气歧管流量系数最大偏差为1.67%,满足±2%产品偏差范围,可认为两者属于同一款产品。

从上述验证可以看出,B型进气歧管进气流量低主要是曲通出气结构所致。在后续进气歧管产品曲通出气结构设计时,需关注出气的气流方向,同时,需考虑曲通废气进入各缸的均匀性。

表3 气道试验结果(优化前)

表4 气道试验结果(优化后)

3 结束语

本文通过结合进气歧管CFD分析及气道试验验证可以看出,进气歧管稳态CFD及瞬态CFD分析并不能真实地反映进气歧管样件的气流分布情况,CFD分析仅能作为优化参考方向,实际气流分布情况需以气道试验验证为准,进而指出了进气歧管曲通出气结构对发动机进气流量的影响。后续进气歧管曲通出气结构的设计需同步考虑以下几点:

(1)需考虑曲通废气气流方向与进气歧管主通道气流方向的角度;

(2)需考虑曲通废气的各缸均匀性,并辅以瞬态CFD分析进行设计优化;

(3)进气歧管曲通出气结构设计完后,需同步进行CFD分析及气道试验验证,最终以气道试验结果为准。