铝合金缸体高压点冷工艺的应用

鲍心想

(上海赢坦汽车技术有限公司,上海 201805)

0 前言

铝合金材料由于成本低、质量轻、耐腐蚀性良好等性能,成为汽车发动机上应用最多和最广的轻金属[1]。四缸缸体由于结构相对简单,往往选用高压铸造作为生产工艺,高压铸造的优势在于产量大、节拍快,省去了传统浇铸中砂芯制造与回用的步骤,但同时对于铝缸体的质量控制也提出了更高的要求。在某型铝缸体的生产初期,出现多起由于铝缸体疏松导致的发动机渗油缺陷,发现是缸体渗油点微观疏松所致。经过多轮台架试验测试,以及参考国内外优秀铝缸体压铸厂的经验,最终决定通过增加高压点冷结构作为解决该问题的长期措施。

1 高压点冷工艺的简介

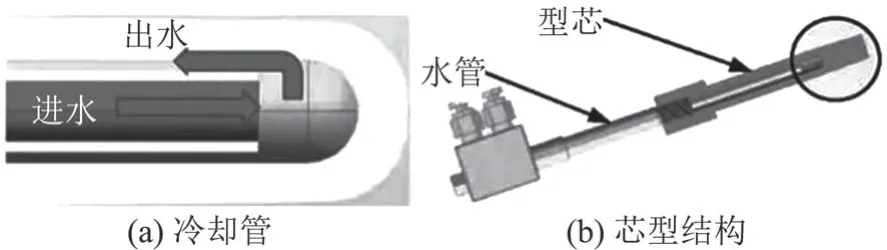

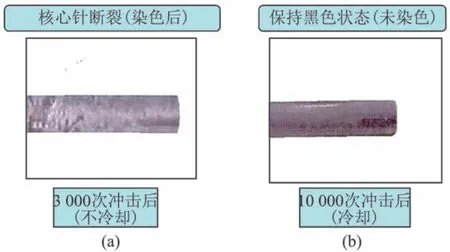

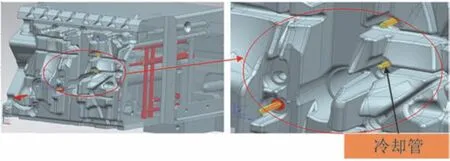

高压点冷工艺可以理解为“模具内部冷却水法”,这一工艺的发展依靠在模具型芯上钻孔工艺的提升(能够钻出直径1.3 mm的孔)。这一技术的优点是能够通过设定计时器来调节模具内冷却介质的停留时间,使得控制模具表面温度始终保持最优状态。同时,这一工艺也能保证细小型芯的寿命,使之不容易被折断。图1为冷却管及型芯结构,图2为型芯使用对比。

高压点冷技术的产品主要特点包括:通过空气泵长时间连续供应高压冷却水(1.0 MPa);易于安装,并且可以通过调节参数(如冷却时间)来满足不同的应用;安装空间要求少,能贴近压铸机并与之连接;防锈部件寿命更长、维护更少。

图1 冷却管及型芯结构

图2 型芯使用对比

2 高压点冷在铝缸体上的实际应用

2.1 某型铝缸体的模具结构调整

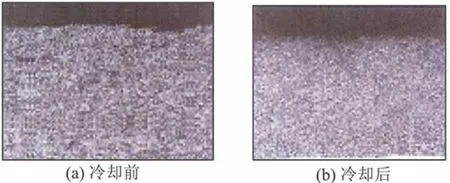

针对铸件上厚壁加工部位,如螺纹孔,加工后出现缩松导致的零件泄漏。因模具结构限制,厚壁部位的缩松问题不能通过局部增压得以解决。可以通过高压点冷技术,对型芯内部进行极速冷却,使型芯周边组织先行凝固,形成致密层,减少缩松倾向,从而减少或杜绝后续的质量隐患。图3为使用点冷的金相组织对比。

图3 使用点冷的金相组织对比

由于某型铝缸体已有模具型腔结构复杂,许多型腔部位原设计时没有冷却通道,在压铸过程中,由于金属液在极短时间内释放高热量,模具表面温度变化极大,从而加大了模具热疲劳所产生的应力,提前出现龟裂、粘膜,甚至开裂。一方面使铸件内在品质不稳定,另一方面降低了模具寿命。所以需要重新对模具结构进行设计,保证必要部位加入高压点冷工艺,以此确保零部件质量的长期稳定。

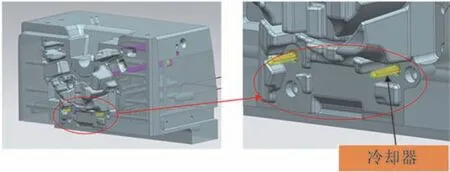

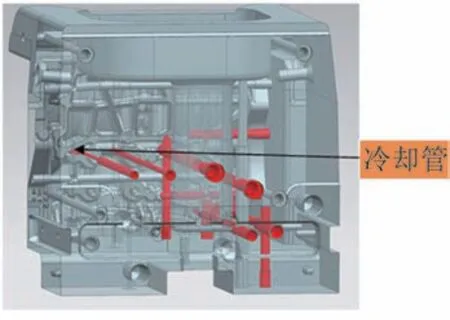

模具结构调整主要包含两个步骤:首先增加局部型腔底部点冷却的回路;其次增加型芯冷却喷射高压点冷。由于铝缸体模具是由不同的镶块组成的,在增加点冷的设计验证时,对于各镶块进行单独设计考虑,结合实际生产中所出现质量问题部位,决定对离合器面、回油面及油气分离器面进行模具调整。图4为离合器面6006型芯冷却管设计,图5为回油面4035、4020、4036型芯冷却管设计,图6为油气分离器面主油道冷却管设计。

图4 离合器面6006型芯冷却管设计

图5 回油面4035、4020、4036型芯冷却管设计

2.2 某型铝缸体各部位改进介绍

图6 油气分离器面主油道冷却管设计

经过模具的调整后,高压点冷被有效地应用于某型铝缸体上,随后便可通过实际使用后对关键位置的剖切、X光探伤或CT检测,判断该关键位置是否已经达到了改善的预期效果。当然,由于铝缸体大批量生产的特殊性,一般是先通过更改1副模具观察效果来调整后续模具的改善计划。

2.2.1 离合器面水道

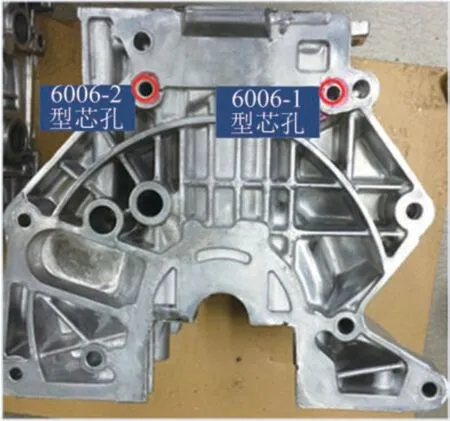

在密封测试中对于不合格的零件会进行泄漏部位的统计,泄漏常发生在加工的螺纹孔内,且周围壁厚较厚,容易有疏松倾向。对于某型压铸铝缸体,在离合面处泄漏主要集中在2个型芯孔,分别为编号6006-1和6006-2型芯孔,该处型芯孔将在加工后与变速箱连接。图7为离合面型芯孔泄漏部位。

改进措施为在缸盖面(离合器侧、正时面侧)4处螺栓孔处,增加4处预铸孔(图7中4处红色部位为预铸孔位置),另外6处螺栓孔牵涉到模具结构干涉,故无法增加预铸孔。预铸孔内部配有水冷喷射冷却装置,能够较好地改善壁厚处金属液的流动与凝固,从而减少内在疏松。

图7 离合面型芯孔泄漏部位

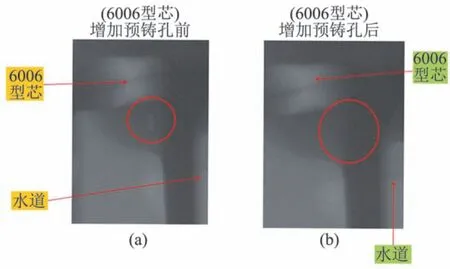

在加入高压点冷工艺后,应在每一次压射完成后,操作工在工作台侧需目视检验回水管是否有回水流量,如果没有回水,应立即停止生产。因为没有回水表示高压点冷设备系统可能出现了问题,如果不能及时解决,势必会影响铝缸体的内部质量。而对于增加点冷后的内在质量,也通过X光探伤对比确认型芯周围的轻微疏松情况得到了改善。图8为增加点冷型芯前后X光探伤对比。

图8 增加点冷型芯前后X光探伤对比

2.2.2 回油面螺纹孔

在某型铝缸体的回油面螺纹孔中,前期发现的缺陷主要集中于5B100和5B125这两个孔,这两个孔贴近主油道,且与主油道处的壁厚不均匀,非常容易出现由于缩松而产生的疏松现象,而这种细微疏松往往在密封测试时不能被识别,而在发动机运转过程中,由于铝缸体的工作温度升高,导致细微疏松被逐渐放大,甚至连成片,最终导致了螺纹孔出现渗油现象。接下来将对5B100孔的改进及控制做详细介绍。

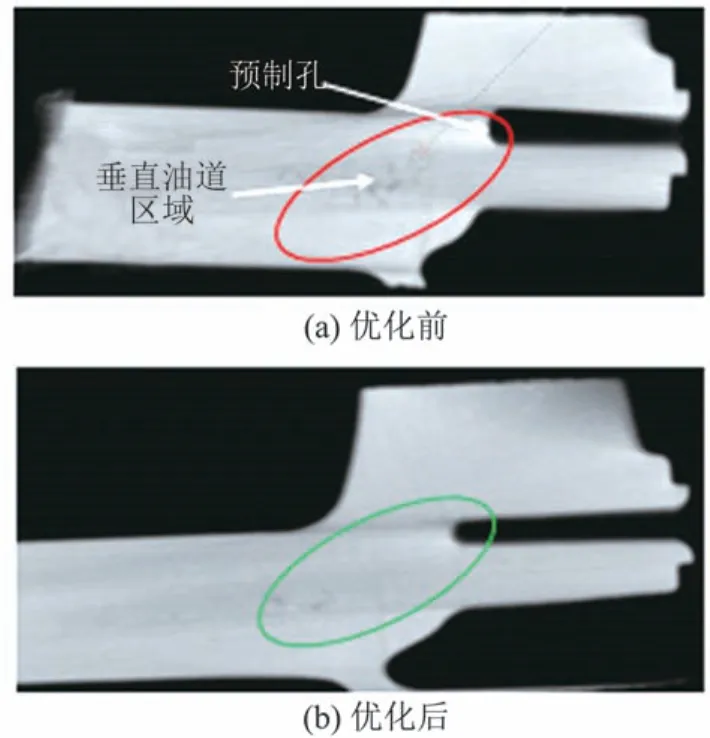

在5B100孔增加高压点冷型芯后,首先通过局部CT扫描进行前后对比验证,发现增加点冷后,在油道位置周边的疏松取得了较明显的改善。图9为增加点冷前后5B100周围质量对比。

随后对增加点冷的效果进行进一步验证与批量控制。首先进行了过程验证,在压铸完后对该螺纹孔进行模拟加工,并向螺纹孔进行局部充气气密检测,在验证阶段共检测283件铝缸体,未发现一件存在泄漏。随后进一步对增加高压点冷后的铝缸体进行发动机台架试验,前后共进行了3轮测试,未发现存在渗油迹象。综上所述,可以得出,在增加高压点冷工艺后,该处5B100螺纹孔的周边微观疏松得到了明显改善,且进行的过程验证表明,该整改已经达到了预期的效果,极大降低了该处渗油的质量隐患。

图9 增加点冷前后5B100周围质量对比

3 结论

根据本文的相关模拟分析和实际验证,对实际生产过程质量有如下改进:使模具型腔达到热平衡状态,解决模具表面粘料、延长模具寿命、延缓模具表面龟裂的发生;使模具内在疏松、表面气孔得以解决;利用喷射冷却高压点冷,掌控模具局部较小型腔的温度调整;利用喷射冷却高压点冷对型芯进行冷却,解决型芯粘料引起的铸件拉伤及型芯出现的微疏松;提高了压铸产品的生产节拍和效率;减少了由于缸体质量问题导致的额外成本。

本文对高压点冷技术在发动机铝缸体上的应用作了较为详尽的介绍,并描述了高压点冷技术应用后对铝缸体质量,特别是铝缸体这种壁厚不均零部件局部内在质量有着非常大的改善作用,可对高压点冷技术在发动机铝缸体质量控制中的应用提供成功经验和借鉴。