煤矿井下钻机变幅机构的发展现状与展望

姚亚峰,姚宁平,彭 涛

煤矿井下钻机变幅机构的发展现状与展望

姚亚峰1,2,姚宁平2,彭 涛2

(1. 煤炭科学研究总院,北京 100013;2. 中煤科工集团西安研究院有限公司,陕西 西安 710077)

钻机变幅机构用于调节钻孔的开孔参数,即方位角、倾角和高度。针对不同种类钻机变幅机构的结构差异性及煤矿井下钻孔的施工特点,总结了煤矿井下钻机变幅机构对开孔参数的调整要求,提出了煤矿井下钻机变幅机构的研究目标,即能够快速准确地调节钻孔开孔参数及保障钻机施工的稳定性。总结出煤矿井下钻机变幅机构具有外形尺寸小、参数调节范围较大、施工时需要稳固可靠、调节过程自动化程度高的总体特点。对目前煤矿井下钻机几种常见变幅机构的结构特点、辅助稳固方式、控制方法、适用范围及存在的优缺点进行分析,提出了煤矿井下钻机向钻孔机器人发展过程中变幅机构在结构和控制方法方面的研究方向,建议重点从关节自动锁紧装置开发、变幅机构结构适应自动加卸钻杆模式的需求、钻孔开孔参数智能调节、开孔参数与底盘调平及机身稳固的协调控制等方面开展研究工作。研究成果为煤矿井下钻机装备智能化提供了研究思路。

煤矿井下;变幅机构;钻机;智能化;稳固系统

钻机按照目的和用途可分为石油天然气开发钻机、煤矿井下钻机、工程施工钻机、水文水井钻机、地质勘查钻机等[1-3]。钻机变幅机构(也称机架)的主要用途是用于调节钻孔的方位角、倾角和高度等开孔参数[4-5],不同种类钻机的变幅机构有很大差异。石油天然气开发钻机、水文水井钻机及地质勘查钻机主要用于施工垂直于地面的钻孔或与地面夹角很小的钻孔,其变幅机构(也称机架)结构简单、调节参数小、稳定性高。对于工程施工钻机中的多功能工程钻机来说,主要用于岩石爆破孔、管棚钻孔、锚固孔等小直径浅孔施工,对变幅机构的开孔参数要求范围很大[6-10]。这类钻机变幅机构较复杂、外形尺寸较大、施工时依靠变幅机构上安装的给进机身顶紧地面,不需要辅助稳固。

煤矿井下钻机主要用于瓦斯抽采、地质勘探、探放水、防灭火、注浆等钻孔的施工[11-12],以常见的瓦斯抽采钻孔为例,根据布置方式,主要分为本煤层(顺层)钻孔、高位钻孔和穿层钻孔[13-14]。本煤层钻孔施工时钻孔倾角和方位角调节范围较小,高度则由煤层的厚度决定,变化范围较大。高位钻孔主要在专用钻场中施工,对开孔参数调节范围要求较小。对于穿层钻孔来说,开孔参数调节范围很大、结构型式多样。其他类型的钻孔与瓦斯抽采钻孔一样,根据施工方式的不同,对钻机变幅机构的参数要求也各不相同。因此,变幅机构的性能直接影响钻机的适用范围和施工性能,快速准确地调节钻孔开孔参数及保障钻机施工的稳定性是煤矿井下钻机变幅机构研究的目标,这有助于减轻工人劳动强度、减少钻孔辅助时间、提高施工的安全性。

1 煤矿井下钻机变幅机构的总体特点

不同于地面施工钻机,煤矿井下钻机用于在煤矿巷道内施工,其结构尺寸及参数受到巷道尺寸、钻孔类型、钻探工艺等限制[15],且不同结构的变幅机构各有其适应性。因此,煤矿井下钻机变幅机构具有以下总体特点:

①由于煤矿巷道断面尺寸小、巷道中一般布置有运输轨道、风筒等设施,对于移动设备的体积要求高,钻机变幅机构的结构发展受到尺寸和重量的限制;

②在碎软煤层钻孔时容易发生卡埋钻现象,钻孔过程中经常需要处理孔内事故,钻机的起拔力相对较大,为了保障变幅机构的稳定性,常常增加稳固装置实现可靠稳固;

③同一个巷道中施工的钻机往往需要施工前探孔和顺层孔两种类型的钻孔,有时一种钻机还需要在不同巷道内施工,因此,对于钻机来说,变幅机构应能满足多种钻孔需求,参数调节范围较大;

④穿层钻孔施工时开孔参数调节频繁,而井下施工环境差,为了减轻工人劳动强度,提高施工效率,要求变幅机构调节过程中人工干预少,调节过程自动化程度高。

2 煤矿井下钻机变幅机构常见结构型式及稳固方式

2.1 单油缸四连杆变幅机构

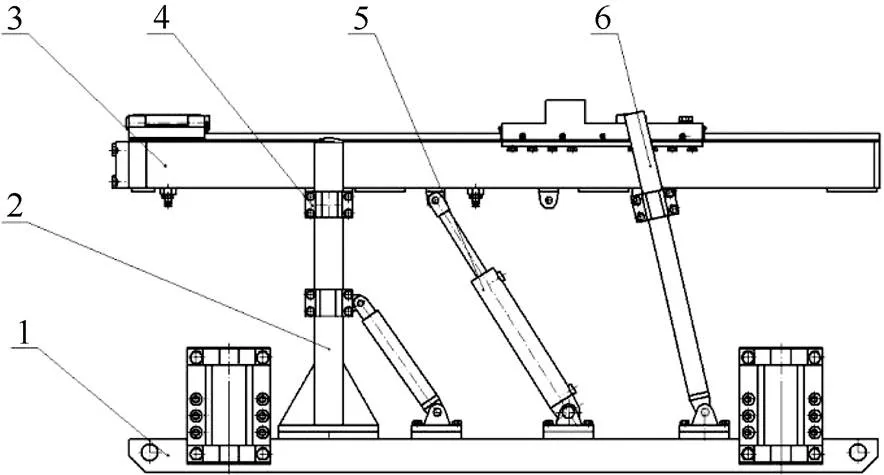

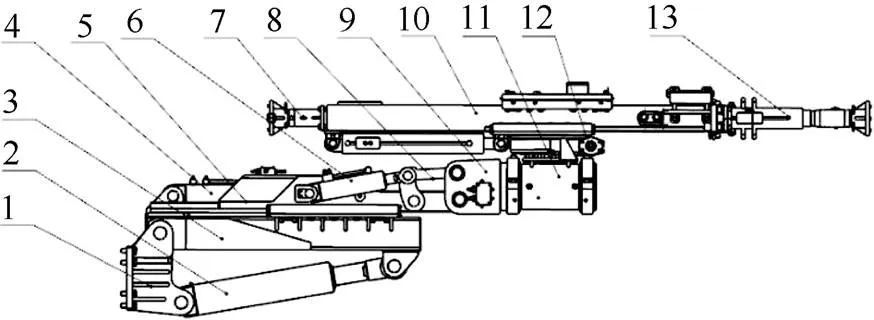

早期大量应用于煤矿井下施工的钻机为分体式钻机,要求钻机尺寸小、重量轻,便于人工搬迁运输。钻机采用分体式结构,包括主机、泵站和操纵台3部分,变幅机构设计在主机中,采用油缸四连杆机构,如图1所示。变幅机构无法调节开孔方位角,只能依靠人工摆动主机方向实现;倾角调节范围为-90°~90°,但是在±90°调节时需要人工调转机身实现。由于立柱强度有限,钻孔高度调节范围也较小。这种变幅机构在参数调节时需要松开紧固螺栓,利用油缸配合导链或人工调节机身倾角和高度,到达设计的开孔位置后再紧固螺栓。施工时主机需要用4个专用的液压支柱压紧底座进行稳固。因此,这种变幅机构存在工人劳动强度大、调节时间长的缺点。该变幅机构采用机械锁死,配合稳固可靠的单体液压支柱,可适合各种能力的钻机。

1—底座;2—立柱;3—机身;4—横梁;5—油缸;6—斜撑

2.2 双油缸多自由度变幅机构

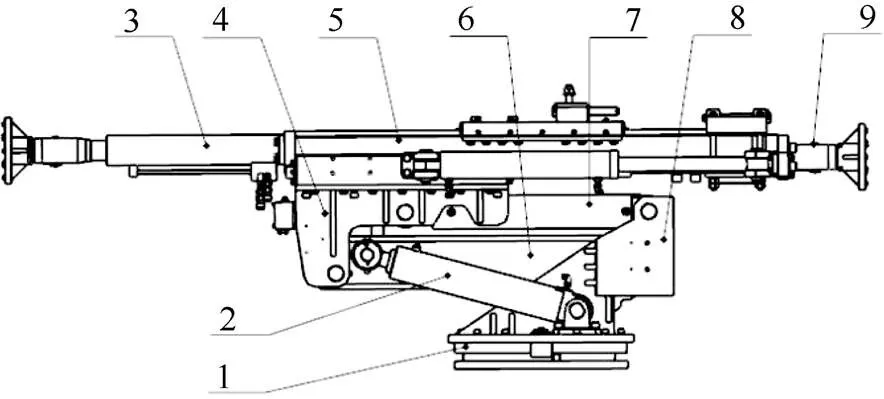

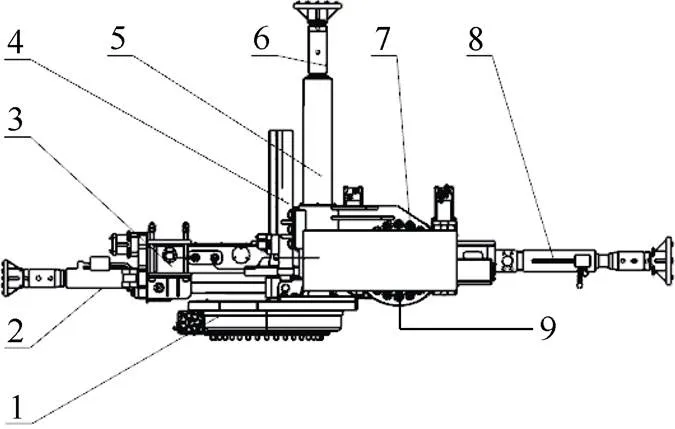

随着煤矿井下履带式钻机的普及,机构质量不再是重要的影响因素,双油缸多自由度变幅机构也得到了快速应用,结构如图2所示。转盘安装在履带式钻机车体上,转盘上安装转台,大臂的下部铰接于转台上,大臂和转台之间铰接油缸Ⅰ,油缸Ⅰ、大臂与转台构成第一个曲柄摇块机构。托架的下部铰接于大臂的上部,托架与大臂之间铰接油缸Ⅱ,油缸Ⅱ、托架、大臂构成另一个曲柄摇块机构。利用两个曲柄遥块机构可实现机身倾角和高度的变化,利用转盘实现机身方位角的变化,机身倾角调节范围-90°~90°,方位角调节范围-90°~90°,高度调节1.1 m。该变幅机构调节时仅依靠液控或电控手柄控制多路换向阀实现,具有调节范围大、调节过程无需辅助吊装也无需人工拧卸螺栓、自动化程度高的特点。由于主要依靠两组油缸固定机身,该变幅机构在使用时还需要撑紧安装在机身两端的前后稳固装置,提升机构的稳定性。该变幅机构适用于常规能力的钻机,钻机能力为1 900~6 500 N·m。

1—转盘;2—油缸Ⅰ;3—后稳固装置;4—托架;5—机身;6—大臂;7—油缸Ⅱ;8—转台;9—前稳固装置

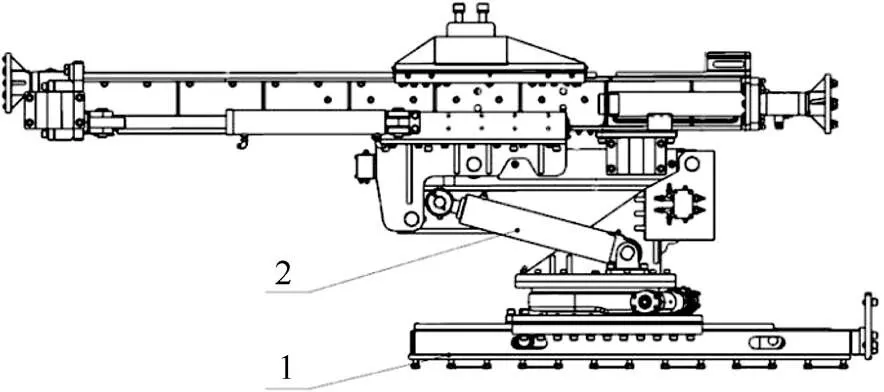

针对穿层孔设计中需要在钻场中施工密集型多排多列钻孔,在该变幅机构的基础上,升级了滑移式双油缸多自由度变幅机构,如图3所示,在转盘下方和车体之间增加平移装置,使用时依靠该平移装置实现变幅机构整体滑移,可大幅提高这种特殊需求钻孔的施工效率。

1—滑移装置;2—双油缸多自由度变幅机构

2.3 大采高多自由度变幅机构

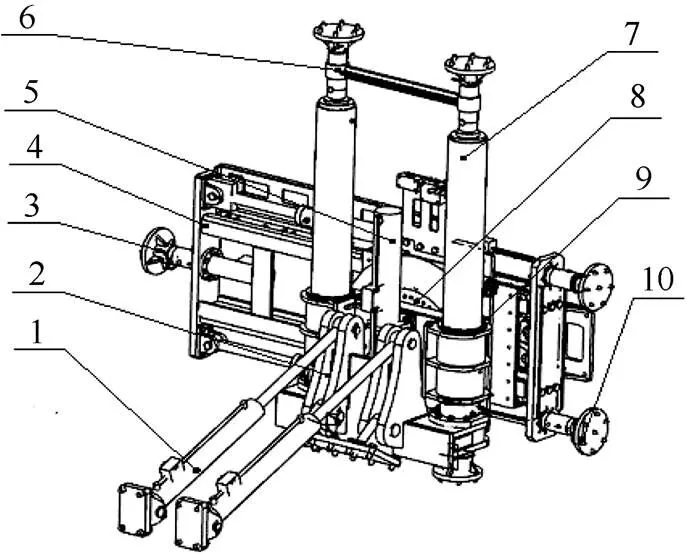

大采高多自由度变幅机构主要应用于煤矿井下掘进面超前探、掘进面爆破、本煤层多层瓦斯抽采等钻孔的施工,具有钻孔倾角和钻孔高度调节范围大、调节过程自动化程度高的特点。钻孔高度调节范围可达0.8~3.5 m,钻孔倾角调节范围-90°~90°,方位角调节范围-90°~90°。该变幅机构(图4)结构原理为:连接架Ⅰ与调角油缸及一级臂组成第一个曲柄摇块机构,主要用于调节倾角;一级臂上面安装有二级臂,依靠平移油缸使二级臂沿一级臂滑移,主要实现高度调节;摆角油缸安装在二级臂上,并通过四连杆机构、连接架Ⅱ、回转油缸、转盘连接机身,利用摆角油缸通过四连杆机构调平机身,便于钻孔倾角的调节,利用回转油缸调节钻孔倾角,利用转盘调节钻孔的方位角。机身的前后端安装前后稳固油缸,提高钻机施工时的稳定性。由于该机构活动关节多,机身稳固主要依靠前后稳固装置辅助,因此,该类型变幅机构适合于能力较小的钻机,目前钻机最大能力为3 200 N·m。

1—连接架Ⅰ;2—调角油缸;3—一级臂;4—平移油缸;5—二级臂;6—摆角油缸;7—后稳固装置;8—四连杆机构;9—连接架Ⅱ;10—机身;11—回转油缸;12—转盘;13—前稳固装置

2.4 立柱双转盘变幅机构

该变幅机构(图5)参数调节范围为倾角-90°~ 90°,方位角-90°~90°,开孔高度0.65 m。转盘Ⅰ固定在钻机的履带车体上,用于调节方位角;在转盘Ⅰ上安装有两个立柱,立柱上通过转盘Ⅱ安装机身,通过举升油缸升降机身来调节开孔高度,通过转盘Ⅱ调节钻孔倾角。立柱上安装有上稳固装置,机身前后还安装有前后稳固装置,因此,该变幅机构稳定性较好,开孔参数调节范围大,能满足各种钻孔的需求。由于钻孔倾角在正负转换时机身的一侧会与车体干涉,因此,一次倾角调节范围有限,在正负倾角转换时需要调转机身安装。目前该变幅机构主要适合3 500~4 500 N·m的履带式钻机。

1—转盘Ⅰ;2—前稳固装置;3—机身;4—举升油缸;5—立柱;6—上稳固装置;7—机身;8—后稳固装置;9—转盘Ⅱ

2.5 可翻转全断面钻进变幅机构

该变幅机构的参数调节范围为:钻孔高度范围0.73~1.63 m,钻孔倾角–90°~90°。如图6所示,连接架和斜撑油缸固定在钻机的履带车体上,连接架另一端固定有立柱,通过斜撑油缸调节立柱角度,立柱上安装升降油缸、转盘和机身,通过升降油缸调节转盘高度,从而调节机身高度,利用转盘调节机身倾角。为保障钻孔施工时转盘的稳定性,在转盘内圈安装有制动装置。立柱上安装有上稳固装置,机身前后安装有前后稳固装置,因此,该变幅机构的稳定性也较高。在钻机施工时,由于变幅机构的立柱固定,钻孔的方位角不能通过变幅机构调节,需要调节时必须移动履带车体,因此,该变幅机构主要适用于全断面穿层或本煤层顺槽钻孔施工。通过在变幅机构控制系统中增加电控元件,可实现遥控器控制变幅机构的动作,提高安全性。目前该变幅机构常用的钻机能力为4 500~6 500 N·m。

1—斜撑油缸;2—连接架;3—后稳固装置;4—机身;5—升降油缸;6—上稳固装置;7—立柱;8—制动装置;9—转盘;10—前稳固装置

3 煤矿井下钻孔机器人变幅机构的发展展望

随着煤矿井下钻机机械化、自动化水平的不断提高,钻机变幅机构也逐渐从人工辅助调节发展到无需人工干预的全液压或遥控控制,同时稳固系统也逐渐集成于变幅机构中,通过稳固系统的加入不断提高变幅机构的稳定性和可靠性。伴随着煤矿智能化开采模式的不断发展,国家煤矿安全监察局也在《煤矿机器人研发目录》中指出了防突、探水、防冲等钻孔机器人的需求和定位,这也就指明了钻机向机器人化快速发展的趋势。由于现有钻机变幅机构的调节已经发展到无需人工干预阶段,这也为钻孔机器人的变幅机构提供了良好的基础,基于此,钻孔机器人变幅机构的结构及控制方法可从以下几个方向开展重点研究。

3.1 关节自动锁紧装置开发

关节机器人适合于工业领域的多种机械自动化作业,例如装配、喷漆、焊接等,由于关节机器人具有负载较低、运动频繁等特点,其关节是依靠伺服电机制动锁死的,同时在受到大的外力或振动时又具有柔性控制以防止损坏[16-19]。钻孔机器人的变幅机构调节完开孔参数后,在施工过程中一直处于静止状态,且施工过程时间较长,不同于工业关节机器人的工作模式。由于钻孔机器人的变幅机构具有钻孔施工时负载冲击大、长时间处于静止状态等特点,因此,应朝着提高自身刚度、不需要柔性控制方向发展。同时受钻孔机器人施工环境所限,在煤层或复杂岩层巷道中施工,遇到地层压力释放时,常常导致稳固系统失稳,此时对变幅机构的关节处零件损伤较大,仅依靠稳固系统提升稳定性是不够的。为了适应钻孔机器人施工时对变幅机构产生的振动、冲击、强力起拔等高负荷,变幅机构的关节处应设计自动锁紧装置,确保在钻孔施工时变幅机构的稳定性,为机器人钻孔施工时钻孔参数的准确性提供保障。

3.2 变幅机构结构应适应自动加卸钻杆模式的需求

钻孔机器人的智能化钻进主要可分解为自动加卸钻杆和自适应钻进两大部分,现有钻机的变幅机构设计以人工加卸钻杆的模式为基础,结构上很难适应智能化钻进的需求。当前自动加卸钻杆系统的研究集中在整体式加卸钻杆装置和分体式加卸钻杆车两种模式,其中整体式加卸钻杆装置是指加卸钻杆装置集中在钻机本体上,钻杆的补充依靠吊臂机器人或其他装置实现。分体式加卸钻杆车是指加卸钻杆装置和钻杆储存装置等集成在独立的车体上。由于两种加卸钻杆模式对变幅机构的结构形式、参数范围、自由度要求差异很大,应针对不同的自动加卸钻杆模式,设计不同结构的钻机变幅机构,才能更好地发挥自动加卸钻杆系统的效率。

3.3 钻孔开孔参数智能调节

钻孔机器人施工过程中为尽量避免人工干预,要求变幅机构的控制系统能够根据钻孔施工规划设计来自主调整好钻孔姿态,等待钻进指令。钻孔姿态调整的核心是对开孔方位角、倾角及高度的参数检测和反馈控制。由于变幅机构承载着钻孔机器人的关键部件,如给进机身、动力头、夹持器等,这部分结构重量大、运动惯性大,这需要在姿态调整路径规划、多传感器数据融合控制算法、运动过程中的速度加速度控制等方面展开研究,以快速准确地控制钻孔机器人变幅机构达到设计的钻孔参数。

3.4 开孔参数与底盘调平、机身稳固的协调控制

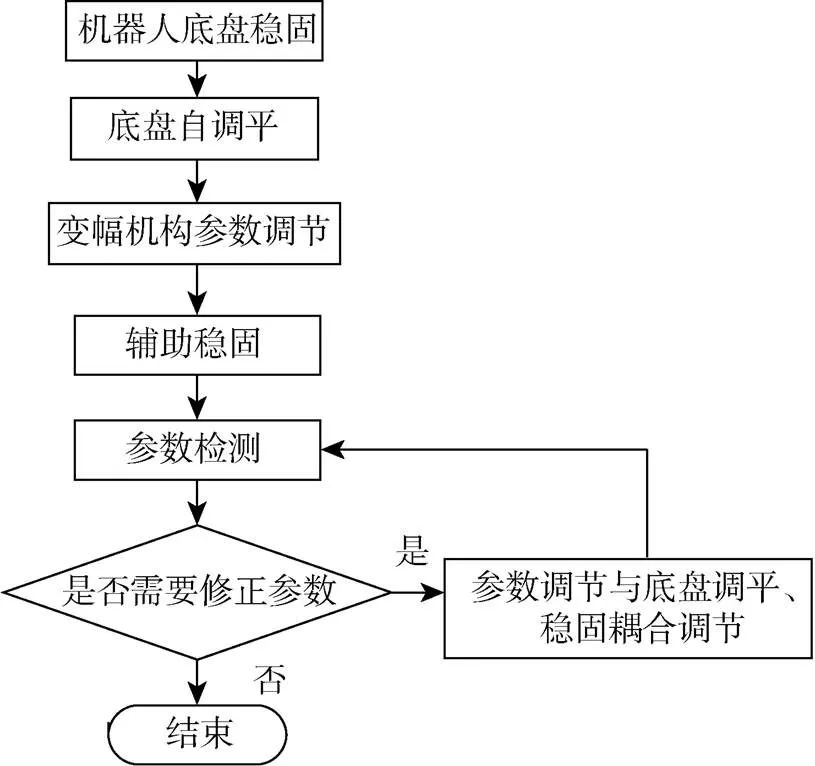

钻孔机器人在施工中都需要机身辅助稳固,其一般工作步骤是:先利用下稳固调平机器人底盘,再进行变幅机构姿态调整,最后进行机身辅助稳固,或者变幅机构姿态调整和机身辅助稳固交叉进行。在进行机身辅助稳固过程中,由于巷道顶底板的不平整、松软易碎,其稳固支撑存在微小位移,这种位移会对钻孔机器人底盘的调平及变幅机构的开孔参数产生影响并放大误差,从而影响最终的开孔参数调节精度。因此,需要在进行开孔参数调整控制时,通过监测钻孔机器人底盘稳固支撑的变化,对底盘稳固支撑进行修正控制,使钻孔机器人底盘始终保持水平,同时要实时修正钻孔机器人的变幅机构参数调节控制量,即进行开孔参数与底盘调平、机身稳固耦合调节控制,提高最终的开孔参数调节控制精度。其控制流程如图7所示。

图7 开孔参数与调平、稳固协调控制流程

4 结论

a. 受煤矿井下巷道条件、钻孔施工种类等的限制,煤矿井下钻机的变幅机构存在外形尺寸小、参数调节范围大、施工时需要稳固、调节过程自动化程度要求高等突出特点。

b. 煤矿井下钻机变幅机构由依靠人工辅助操作逐渐发展到仅依靠液压手柄或遥控器操作而无需人工干预,不仅显著减轻了工人劳动强度,减少了钻孔辅助时间,提高了施工效率,也为煤矿井下钻机向自动化和智能化发展提供了基础保障。

c.随着煤矿井下钻机向机器人化发展,变幅机构的结构和控制系统也要适应钻孔机器人的发展要求。变幅机构的结构逐渐向提高稳定性、适应自动加卸钻杆需求等方向发展;而变幅机构的控制系统逐渐由手柄控制向智能自动调节方向发展,并与底盘调平、辅助稳固等相关系统协调控制。

请听作者语音介绍创新技术成果等信息,欢迎与作者进行交流

[1] 魏培静,王定亚,肖磊,等. 我国石油钻机控制技术现状与后续发展思考[J]. 石油机械,2018,46(6):1–6. WEI Peijing,WANG Dingya,XIAO Lei,et al. The status and future development of drilling rig control technology in China[J]. China Petroleum Machinery,2018,46(6):1–6.

[2] 张阳. ZMK5530TZJ100型车载钻机变幅机构分析及优化[J]. 机械设计,2019,36(3):67–72. ZHANG Yang. Analysis and optimization of luffing mechanism of ZMK5530TZJ100 carrier mounted rig[J]. Journal of Machine Design,2019,36(3):67–72.

[3] 姚亚峰,梁春苗,宋海涛,等. ZDY1450LG 型全液压坑道钻机及其关键技术[J]. 煤田地质与勘探,2015,43(6):124–127. YAO Yafeng,LIANG Chunmiao,SONG Haitao,et al. Development and key technology of fully hydraulic drill rig ZDY1450LG[J]. Coal Geology & Exploration,2015,43(6):124–127.

[4] 曹静,姚宁平,姚亚峰,等. 煤矿坑道瓦斯抽采钻机变幅机构的设计及力学分析[J]. 煤矿机械,2013,34(5):120–122.CAO Jing,YAO Ningping,YAO Yafeng,et al. Design and force analysis of luffing mechanism coal tunnel gas drainage rig[J]. Coal Mine Machinery,2013,34(5):120–122.

[5] 李旺年,邵俊杰,郭相平. ZDY750L底锚钻机在新元矿底板锚固施工中的应用[J]. 煤田地质与勘探,2018,46(2):196–200. LI Wangnian,SHAO Junjie,GUO Xiangping. Application on ZDY750L drilling rig in anchoring of floor in Xinyuan coal mine[J]. Coal Geology & Exploration,2018,46(2):196–200.

[6] 胡亚,田宏亮,殷新胜,等. 基于ADAMS的工程钻机多变幅机构虚拟仿真研究[J]. 煤矿机械,2011,32(6):68–70.HU Ya,TIAN Hongliang,YIN Xinsheng,et al. Simulation and research on multi-luffing mechanism for engineering drilling rig based on ADAMS[J]. Coal Mine Machinery,2011,32(6):68–70.

[7] 曹博,朱建新,朱振新. 桩架新型变幅机构的动力学分析[J]. 机械科学与技术,2019,39(9):1–7. CAO Bo,ZHU Jianxin,ZHU Zhenxin. Dynamic analysis of new variable amplitude mechanism of pile frame[J]. Mechanical Science and Technology for Aerospace Engineering,2019,39(9):1–7.

[8] 朱振新,朱建新,唐博豪,等. 多级组合型大角度变幅机构的动力学特性[J]. 中南大学学报(自然科学版),2019,50(6):1334–1342. ZHU Zhenxin,ZHU Jianxin,TANG Bohao,et al. Dynamics characteristics of multi-stage combined type large angle luffing mechanism[J]. Journal of Central South University(Science and Technology),2019,50(6):1334–1342.

[9] 谢嵩岳. 旋挖钻机变幅机构动力学特性研究及其优化设计[D]. 长沙:中南大学,2009. XIE Songyue. Research on dynamic characteristics of luffing mechanism of rotary drilling rig[D]. Changsha:Central South University,2009.

[10] 康辉梅,许怡赦,金耀. 一种新型旋挖钻机变幅机构的动力学特性研究[J]. 机械设计,2014,31(11):97–100. KANG Huimei,XU Yishe,JIN Yao. Dynamic research of a new mast link frame system in rotary drilling rig[J]. Journal of Machine Design,2014,31(11):97–100.

[11] 姚克,田宏亮,姚宁平,等. 煤矿井下钻探装备技术现状及展望[J]. 煤田地质与勘探,2019,47(1):1–5. YAO Ke,TIAN Hongliang,YAO Ningping,et al. Present situation and prospect of drilling equipment technology in coal mine[J]. Coal Geology & Exploration,2019,47(1):1–5.

[12] 卢宁,赵继云,张德生,等.煤矿井下全液压钻机的现状及发展趋势[J].煤矿机械,2011,32(3):1–3. LU Ning,ZHAO Jiyun,ZHANG Desheng,et al. Present situation and developing tendency of underground coal mine hydraulic drilling machine[J]. Coal Mine Machinery,2011,32(3):1–3.

[13] 姚宁平,姚亚峰,张杰,等. 煤矿井下梳状定向孔钻进技术与装备[J]. 煤炭科学技术,2012,40(10):12–16.YAO Ningping,YAO Yafeng,ZHANG Jie,et al. Technology and equipment of pectination directional drilling in underground mine[J]. Coal Science and Technology,2012,40(10):12–16.

[14] 石璐,宋海涛,张刚,等.窄体全液压履带钻机的研制与应用[J]. 煤矿安全,2018,49(1):112–114. SHI Lu,SONG Haitao,ZHANG Gang,et al. Development and application of narrow body full hydraulic track drilling rig[J]. Safety in Coal Mines,2018,49(1):112–114.

[15] 梁春苗,姚亚峰,石璐,等.全液压坑道钻机给进装置的设计与分析[J]. 煤田地质与勘探,2012,40(3):90–92. LIANG Chunmiao,YAO Yafeng,SHI Lu,et al. Design and analysis of feeding device of all hydraulic tunnel drilling rig[J]. Coal Geology & Exploration,2012,40(3):90–92.

[16] 杨林. 煤矿井下瓦斯抽采钻孔机器人研究现状及关键技术[J].煤矿机械,2018,39(8):60–62. YANG Lin. Research status and key technology of underground gas drainage drilling robot in coal mine[J]. Coal Mine Machinery,2018,39(8):60–62.

[17] 王清峰,陈航. 瓦斯抽采智能化钻探技术及装备的发展与展望[J]. 工矿自动化,2018,44(11):18–24. WANG Qingfeng,CHEN Hang. Development and prospect on intelligent drilling technology and equipment for gas drainage[J]. Industry and Mine Automation,2018,44(11):18–24.

[18] 杨扬,陈柏,王尧尧. 建筑钻孔机器人的振动与控制研究[J]. 机电工程,2019,36(6):596–601. YANG Yang,CHEN Bai,WANG Yaoyao. Vibration and control of building drilling robot[J]. Journal of Mechanical & Electrical Engineering,2019,36(6):596–601.

[19] 燕楠. 基于柔性多关节机器人的运动控制算法研究[J]. 长春工程学院学报(自然科学版),2019,20(2):72–76. YAN Nan. Research on motion control algorithm based on flexible multi-joint robot[J]. Journal of Changchun Institute of Technology(Natural Sciences Edition),2019,20(2):72–76.

Development situation and prospect of luffing mechanism of drilling rig in underground coal mine

YAO Yafeng1,2, YAO Ningping2, PENG Tao2

(1. China Coal Research Institute, Beijing 100013, China; 2.Xi’an Research Institute Co. Ltd., China Coal Technology and Engineering Group Corp., Xi’an 710077, China)

The luffing mechanism of drilling rig is used to adjust the opening parameters of the borehole, that is, azimuth angle, inclination angle, and height. According to the structural differences of different types of drilling rig and the construction characteristics of borehole in underground coal mine, this paper summarizes the adjustment requirements to opening parameters and proposes the research goal, which can rapidly and accurately adjust the parameters of the borehole and safeguard the stability of drilling construction. It is concluded that the luffing mechanism of drilling rig in underground coal mine has overall characteristics of small size, large adjustment range of parameters, reliable stability in construction, and high automation in the process of adjustment. According to the analysis of structural characteristics, auxiliary stable mode, control method, applicable range, and advantages and disadvantages of several common luffing mechanisms in underground coal mine, the key research directions in terms of structure and control methods of luffing mechanism are proposed in the process of development from drilling rig to drilling robot. It is suggested that the research should focus on the development of automatic locking device of joint, demand of automatic loading and unloading drillpipes, the intelligent adjustment of opening parameters, the coordinate control of opening parameters with chassis leveling and body stability. The research results provide an approach for the equipment intellectualization of drilling rig in underground coal mine.

underground coal mine; luffing mechanism; drilling rig; intellectualization; stable system

TD41

A

10.3969/j.issn.1001-1986.2020.02.003

1001-1986(2020)02-0014-06

2019-11-12;

2020-01-06

国家科技重大专项任务(2016ZX05045-003-002)

National Science and Technology Major Project(2016ZX05045-003-002)

姚亚峰,1979年生,男,河南长葛人,博士研究生,研究员,从事煤矿坑道钻探技术与装备的研究与应用. E-mail:yaoyafeng@cctegxian.com

姚亚峰,姚宁平,彭涛. 煤矿井下钻机变幅机构的发展现状与展望[J]. 煤田地质与勘探,2020,48(2):14–19.

YAO Yafeng,YAO Ningping,PENG Tao. Development situation and prospect of luffing mechanism of drilling rig in underground coal mine[J]. Coal Geology & Exploration,2020,48(2):14–19

(责任编辑 聂爱兰)