我国煤矿井下复杂地质条件下钻探技术与装备进展

姚宁平,王 毅,姚亚峰,2,宋海涛,王 力,2,彭 涛,孙新胜

煤矿井下钻探在煤矿区瓦斯(煤层气)抽采、水害防治和隐蔽致灾地质因素探查等领域发挥着巨大作用,对保障煤矿安全生产、增加清洁能源供给等具有重要意义。经过近几十年的发展,我国煤矿井下钻探技术与装备取得了长足的进步。但随着开采深度的增加,瓦斯突出矿井、冲击地压矿井的数量和危害程度显著增加,煤矿开采地质条件更加复杂。中煤科工集团西安研究院有限公司依托国家重大科技专项,有针对性地对适合我国煤矿复杂地质条件下的钻探技术与装备进行相关研究,取得了系列成果。为了促进煤矿井下钻探技术与装备的发展,专题通过报道行业最新的科研成果,有助于促进我国煤矿井下钻探技术与装备的科技进步,对煤矿安全高效生产和灾害治理具有重要的保障意义。

我国煤矿井下复杂地质条件下钻探技术与装备进展

姚宁平1,王 毅1,姚亚峰1,2,宋海涛1,王 力1,2,彭 涛1,孙新胜1

(1.中煤科工集团西安研究院有限公司,陕西 西安 710077;2.煤炭科学研究总院,北京 100013)

针对我国煤矿井下碎软煤层、坚硬岩层、冲击地压地层、破碎带、水敏性地层等复杂地质条件下钻探技术需求和存在的问题,总结了碎软煤层本煤层钻进与筛管护孔、碎软煤层梳状钻孔定向钻进、复杂顶板高位钻孔定向钻进、全断面硬岩穿层钻进、冲击地压卸压钻进等技术与装备方面的研究和应用情况。提出了碎软煤层双管护孔定向钻进及碎软煤层旋转定向钻进技术与装备的研究思路,有助于提升碎软煤层钻进的钻孔深度、护孔筛管直径和钻进效率等,而碎软煤层定向钻进技术与配套装备的完善也将促进碎软煤层瓦斯抽采模式的变革。防冲防突钻孔机器人的研究是煤矿井下复杂地质条件下钻探技术与装备的发展趋势,可为无人化矿井建设奠定基础;除此之外,还应着力解决好局部复杂地层对钻进的影响,更好地促进智能化钻探技术装备的进步,为煤矿安全高效生产提供保障。

复杂地质条件;钻探技术;碎软煤层;定向钻进;钻孔机器人

煤矿井下钻探技术应用于瓦斯抽采、探放水、地质勘探、注浆、防灭火等领域[1-3],为煤矿安全高效生产提供了重要的地质保障。我国煤矿地质条件比较复杂,在碎软煤层、坚硬岩层、冲击地压地层、局部破碎带、水敏性地层等复杂地质条件下钻探施工时,常遇到钻进效率低、钻孔深度浅、孔内事故频发等问题[4-7],对煤矿安全高效开采造成不利影响。

碎软煤层由于瓦斯压力大、煤质松软破碎,钻进时常规的清水介质冲洗液对煤层的扰动大[8],引起排渣不力、造成成孔困难或成孔深度浅,且钻孔完成后易塌孔,影响瓦斯抽采效果。针对碎软煤层顺煤层难以施工定向钻孔及采空区瓦斯等的综合治理问题,采用定向钻进方法,先在煤层的稳定顶底板岩层中施工定向主孔,再从主孔向煤层或采空区裂隙带施工小曲率梳状分支钻孔,这对于定向钻进装备及工艺技术又提出了新要求[9-10]。对于上邻近层赋存瓦斯、受采动影响开采煤层涌出的瓦斯、采空区瓦斯及采空区积水等,采用顶板高位定向钻孔抽采或探放,在复杂顶板钻进时钻进效率低下、钻具损耗大、难以开分支孔等问题凸显[11-12];另外,在穿越硬岩顶板的穿层钻孔设计中,一个巷道断面内要连续施工多个不同角度、不同开孔位置的密集扇形钻孔,要求装备具有高效开孔参数调整和高效钻进的特点[13-14];同时,近年来随着煤矿开采深度的增加,出现冲击地压灾害的矿井明显增多,给矿井安全生产带来很大威胁,在冲击地压卸压钻孔施工过程中要求钻孔施工时间尽可能短,以降低卡钻、埋钻概率[15-17]。

针对不同的技术需求,目前已经逐渐形成了适应于上述复杂地质条件下的钻探技术与装备,并取得了较好的应用效果。随着煤矿对安全高效开采的进一步提升,自动化、智能化钻进装备和精准定向钻探技术逐渐成为发展趋势,也为复杂地质条件下钻探技术装备发展提供了新思路。

1 复杂地质条件下典型钻探技术与装备现状

1.1 碎软煤层中风压钻进

碎软煤层压风钻进具有对孔壁扰动作用小,有利于孔壁稳定和瓦斯解吸的特点,因此,孔内事故少,成孔率高[18]。随着煤矿对瓦斯抽采孔施工效率和孔深要求的提高,常规风压(小于0.8 MPa)下钻进已不能满足需要。中风压(最大1.25 MPa)钻进技术采用额定转矩为3 200~6 500 N·m的分体式钻机或履带式钻机配套移动式防爆空压机、大通孔宽翼片螺旋钻杆或三棱钻杆、射流式孔口除尘器等装备。

中风压钻进技术的应用将碎软煤层的钻孔深度普遍提高到150 m以上,已成为碎软煤层本煤层钻孔的主要钻进技术之一。该技术在淮北、淮南、韩城等碎软煤层矿区得到了普遍推广,最深钻孔达到230 m。该技术存在的问题是钻孔轨迹不可控,导致煤层钻遇率低,存在瓦斯抽采盲区。

1.2 碎软煤层高转速螺旋钻进

螺旋钻进是一种干式钻进方法,依靠螺旋钻杆叶片旋转排渣,常规转速(小于200 r/min)的螺旋钻进技术排渣效率低,钻进效率低,施工孔深浅[19]。高转速螺旋钻进技术(大于400 r/min)利用高速旋转的螺旋钻杆配合适宜的转矩和钻进速度将钻进过程中产生的大量煤粉排出孔外,克服了碎软煤层钻进时煤粉不能及时排出,导致钻进困难、孔内事故多的问题,有效提高了钻孔深度和钻进效率。主要配套装备有额定转速为400~1 000 r/min的高转速钻机、高翼片螺旋钻杆等。

高转速螺旋钻进技术在阳泉、晋城等矿区取得了良好的应用效果。阳泉矿区新元煤矿钻孔深度提高到300 m以上,最大孔深达330 m;晋城矿区赵庄煤矿、长平煤矿钻孔深度提高到180 m,最大孔深216 m。该技术适用范围较窄,主要适用于一些煤层条件相对稳定、煤层含水很少的碎软煤层。

1.3 碎软煤层气动螺杆马达定向钻进

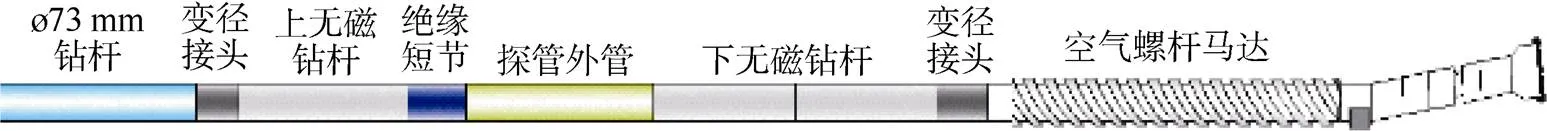

随着中风压钻进钻孔深度的增加,钻孔轨迹不可控、煤层钻遇率低等问题逐渐显现[20]。以中风压防爆空压机或高风压制氮机输出的高压气体为驱动介质,以气动螺杆马达为动力输出单元,结合复合定向钻进工艺技术,配套额定转矩为4 000~6 000 N·m的定向钻机、专用电磁波或有缆随钻测量系统、螺杆马达润滑冷却装置、宽翼片螺旋钻杆等,形成了碎软煤层气动螺杆马达定向钻进技术与装备,其孔底钻具连接如图1所示。利用该技术装备可以实现在碎软煤层中的钻孔轨迹控制,提高碎软煤层瓦斯抽采孔的钻孔深度和煤层钻遇率,进而提高瓦斯抽采率。

淮南矿区潘三矿采用气动螺杆马达定向钻进技术,孔深提高到220 m以上,煤层钻遇率90%以上,最大钻孔深度达300 m,瓦斯抽采效果是常规钻孔的3~4倍。贵州青龙矿进行的定向钻进试验,钻孔深度300 m以上,最大孔深达406 m,瓦斯抽采纯量是常规钻孔的10倍以上,钻孔成孔与瓦斯抽采效果显著。该技术在应用中还存在钻进效率低、特软煤层成孔率有待提高等问题。

1.4 碎软煤层钻孔筛管护孔

碎软煤层钻孔成孔后易发生孔壁坍塌,导致煤层钻孔堵塞,阻断瓦斯抽采通道,瓦斯抽采效率低、抽采周期短,严重影响煤矿安全生产[21]。通过在成孔后采用裸眼下筛管,但筛管护孔率很低。因此,为解决碎软煤层成孔后钻孔垮塌导致筛管安设困难的问题,开发了煤矿井下碎软煤层筛管护孔技术装备,再利用护孔筛管作为钻孔瓦斯长期抽采的通道,技术原理如图2所示。筛管护孔技术主要配套装备有大通孔宽翼片螺旋钻杆(ø73 mm或ø89 mm)、开闭式钻头、护孔筛管(ø32 mm或ø40 mm)及孔底悬挂装置等。碎软煤层钻孔钻进成孔后先不提钻,从钻杆的内通孔中安设筛管,筛管最前端连接孔底悬挂装置,当筛管输送到钻头部位时,通过施加轴向力,使钻头内芯打开,筛管即可穿过钻头体,此时,孔底悬挂装置弹卡张开并悬挂在孔壁上,将筛管固定住,然后逐根提出钻杆,而筛管留在孔内,作为长期瓦斯抽采的通道。

图1 气动螺杆马达定向钻进钻具连接示意

该技术逐渐在全国各个碎软煤矿区陆续得到应用,相比裸眼下筛管技术,钻孔筛管护孔率可达95%以上,瓦斯抽采体积分数增加10%、纯量增加20%以上。目前存在的主要问题是筛管直径小。

1—大通孔宽翼片螺旋钻杆;2—开闭式钻头;3—护孔筛管;4—孔底悬挂装置

1.5 碎软煤层顶底板梳状孔定向钻进

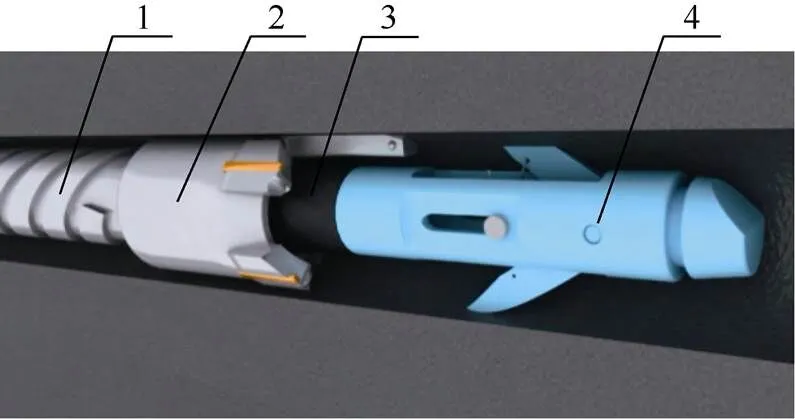

由于碎软煤层成孔性差、成孔效率低等问题,通过在成孔性好的煤层顶板或底板施工定向主孔,再根据设计要求开分支孔进入煤层或目标区域,从而实现碎软煤层远距离瓦斯消突、预抽与卸压抽采等目的[22],因钻孔结构呈梳子状而称为梳状定向钻孔。再根据梳状定向钻孔与煤层空间位置关系可分为近煤层顶(底)板梳状定向孔和远煤层顶板梳状定向孔。近煤层顶(底)板梳状定向孔用于解决碎软煤层瓦斯预抽和防突、掩护煤层巷道掘进;远煤层顶板梳状定向孔可用于采空区和上隅角瓦斯治理;梳状孔定向钻进技术原理如图3所示。在梳状孔施工中,针对水敏性泥岩开发抑制性强的可降解低固相冲洗液,抑制缩径问题;针对岩层破碎带,开发可降解乳液型冲洗液,提高孔壁稳定性;针对碎软煤层可利用降解高黏度无固相冲洗液来增强携渣能力;通过冲洗液的可降解性,保持煤层渗透性,保障瓦斯抽采畅通。配套装备主要包括定向钻机、高韧性通缆钻杆、螺杆马达、定向钻头、随钻测量系统、孔底封隔斜向器等。

在晋城矿区成庄煤矿施工了近煤层顶板梳状钻孔,用于解决本煤层钻孔因残留水堵塞瓦斯抽采通道难题。施工主孔深度423 m,累计进尺831 m。通过分支孔与本煤层孔贯通,单米孔深瓦斯抽采纯量提高了20余倍。在贵州毕节施工4个近煤层底板梳状钻孔,主孔深度均大于600 m,单个分支孔最大深度141 m,单孔抽采瓦斯体积分数60%~85%、抽采纯量0.8~2.5 m3/min。

图3 梳状孔定向钻进技术原理

1.6 复杂顶板高位钻孔定向钻进

在复杂顶板高位定向钻孔施工中常遇到穿越破碎带及硬岩钻进等问题,在解决破碎带施工问题,常采用局部注浆、扩大破碎带钻孔孔径、利用定向钻孔轨迹设计避开破碎带等措施。在硬岩定向钻进中常遇到由于所需钻压大、钻孔深度大,钻压不能有效传递到孔底钻头,导致无法继续钻进或钻进效率极低的问题[23],通过研发孔底通缆式水力振荡器(图4)和水力加压器(图5)等装置,并将其安装在定向钻进钻杆柱的适当位置,可以有效降低钻杆摩阻、提高钻压。

在淮南张集矿–600 m疏水巷钻孔中安装水力振荡器后平均给进表压降低30%、平均钻效提高130%;在–600 m疏水巷钻孔中安装水力辅助加压器后平均给进表压降低了23.8%、平均钻效提高了137%。通过现场应用表明,采用水力振荡器和水力加压器及配套工艺,能够有效解决煤矿井下深孔定向钻进中的托压问题,对于减小给进力、提高钻进效率、延长钻孔深度具有重要意义。

图4 水力振荡器

图5 水力加压器

1.7 全断面硬岩穿层钻进

在一些碎软煤矿区,瓦斯含量高且压力大,底抽巷穿层钻孔一般设计成垂直于巷道走向的扇形,具有钻孔布置密集、钻孔深度较大且最低开孔位置低、需要穿越顶底板硬岩及煤层夹矸等特点,针对这种需求,开发了适合低位开孔、全断面钻进的中大转矩钻机,并配套适合硬岩钻进的PDC弧角型钻头。钻机变幅机构上安装的给进装置可以在垂直于巷道断面的–180°~180°倾角范围内调整,可实现一次稳固钻机施工多个扇形布置的穿层钻孔,显著提高了钻孔的开孔效率,降低了劳动强度。常规的三翼内凹型 PDC 钻头在遇到硬岩(坚固性系数≥8)时出现钻进效率低,钻头寿命较短、施工成本高等问题[24],而冲击回转钻进存在钻具更换耗时长、潜孔锤钻头使用寿命短等问题。通过采用中大转矩全断面钻机(额定转矩4 500~6 500 N·m)配套PDC弧角型钻头,可以显著提高硬岩穿层全断面钻进效率。针对穿层钻孔倾角大的特点,在钻机上研发了自动防动力头下滑功能,用于大角度钻孔时动力头自动可靠停位,提高施工安全性。

在淮南顾桥矿采用ZDY6500LQ钻机施工效率相比原来的钻机提高40%以上。在贵州小屯煤矿,采用ZDY4500LQ钻机施工,全断面穿层钻孔设计孔深40~50 m,单日最大进尺达310 m,钻进效率显著。由于全断面钻机的整体施工效率很高,在淮南、义马、六盘水、焦作等矿区的复杂地层穿层钻孔中得到了快速推广应用。

1.8 冲击地压地层卸压钻进

钻孔是防治冲击地压的有效方法。钻孔卸压是利用煤层钻孔破裂和煤体软化,借助钻孔周围破碎区的形成和贯通作用,使煤层破裂卸压。针对冲击地压矿井煤层钻孔成孔浅、排渣难等问题,开发冲击地压煤层大直径卸压孔快速成孔技术。采用水介质驱动,通过在钻机动力头和夹持器中间加接钻杆、动力头后部提钻杆的钻进操作方式提高加卸钻杆效率,采用“快进快出”的大直径钻孔钻进工艺方法,形成了冲击地压矿井大直径卸压钻孔成孔技术。配套装备主要包括大通孔中高转速钻机(额定转速300~ 400 r/min)、宽翼片螺旋钻杆、大直径钻头(ø153 mm~ ø193 mm)等。

在河南常村煤矿预防冲击地压的应用中,钻孔深度由20 m延伸至40 m,孔径由125 mm增大到193 mm,促进巷道掘进效率提高10%。在陕西正通高家堡矿的应用中,实现了跨皮带钻孔和超前卸压孔的施工,巷道侧帮孔和底板孔效率分别提高了166%和85.6%。该技术的推广为冲击地压矿井安全高效开采提供了有力的技术支撑。

2 复杂地质条件下的钻探技术与装备展望

2.1 碎软煤层双管护孔定向钻进技术与装备

碎软煤层长钻孔过程中存在易塌孔导致钻孔深度浅或钻进效率低、护孔筛管直径小导致瓦斯抽采效果差等问题,可研发双管护孔定向钻进技术与装备。通过开发具备定向功能的双动力头钻机,利用双动力头定向钻机的一个动力头驱动外管(套管)总成,另一个驱动内管(钻杆)总成,外管和内管可分别独立旋转,又可实现同步给进。内管总成包含气动螺杆马达及随钻测量系统等,可进行定向钻进轨迹控制,外管总成旋转钻进起到护孔作用。终孔完成后,先提出内管总成,再从外管中安设大直径护孔筛管及悬挂装置,最后提出外管总成,并将护孔筛管留于孔内。碎软煤层双管护孔定向钻进技术与装备将有助于解决碎软煤层的本煤层钻孔施工难题,利用该技术装备可提高碎软煤层瓦斯抽采孔的钻孔深度、轨迹控制精度和护孔筛管直径,形成能贯穿碎软煤层回采工作面的定向钻孔。

2.2 碎软煤层挠性内控旋转定向钻进技术与装备

现有的碎软煤层定向钻进技术是基于气动螺杆马达滑动定向钻进为主要原理的定向钻进技术,在钻进过程中需要采用滑动定向钻进和复合定向钻进交替施工,在碎软煤层中进行滑动定向钻进时,由于钻杆不旋转、孔内煤渣容易聚集,造成排渣不畅,存在卡埋钻、定向困难等问题,大大降低了钻进效率。为了解决碎软煤层滑动定向钻进时存在的诸多问题,可通过开发碎软煤层挠性内控旋转双动力头定向钻进技术,一个动力头控制钻具的内芯杆弯头导向变化和内芯杆制动,实现钻孔轨迹的定向控制;另一个动力头驱动带挠性接头的钻具旋转钻进,实现煤粉扰动并顺利排出孔外,从而实现钻进过程中在钻具旋转且内芯杆制动状态下的定向钻进。这种钻进方法能有效实现碎软煤层定向孔轨迹的连续随钻控制,并显著提高排渣效率和钻进效率。

2.3 碎软煤层定向钻进技术与装备完善

由于碎软煤层钻孔深度浅、成孔率低的普遍现状,因此,碎软煤层的瓦斯抽采模式是首先施工专用岩石底抽巷道,在底抽巷中施工穿层孔至工作面煤层并抽采待掘煤层巷道中的瓦斯,再进行煤层巷道掘进,最后沿煤层巷道施工顺层钻孔抽采煤层瓦斯。碎软煤层定向钻进技术具有钻孔轨迹可控、成孔深度大、煤层钻遇率高等潜在优势,为促进该技术的应用,除钻进方法研究之外,还需攻关孔口动力除尘、高压风源输出与控制、轨迹控制精度、钻孔成孔率、配套装备可靠性等方面的问题,促进配套技术装备的成熟完善。这将有助于实现利用定向钻孔解决碎软煤层工作面和下一个条带瓦斯消突问题,即“一孔两消”,有望彻底改变原来施工穿层孔综合周期长、费用高的问题,实现碎软煤层瓦斯抽采模式的变革。

2.4 防冲防突智能钻孔机器人研发

随着国家安全监察总局提出煤矿等高危行业着力推行“机械化换人、自动化减人”的目标以及国家煤矿安监局发布《煤矿机器人重点研发目录》,国内一些企业加快开展遥控钻进、自动加卸钻杆、远程控制钻机等自动化、智能化技术的研究[25-28]。针对冲击地压卸压、底抽巷全断面穿层孔、碎软煤层本煤层等复杂地质条件下钻孔施工时人员安全隐患多、施工环境恶劣、加卸钻杆劳动强度大等问题,着重研发自动连续加卸钻杆、开孔位姿自动调节、自动钻进、孔内异常情况预警与防埋钻、远程控制与传输等关键技术,形成自动化钻进装备,并逐步围绕钻机动力驱动方式、井下巷道导航与避障、复杂地质条件下的钻孔煤岩识别与钻进参数智能决策、钻孔多参数监测、瓦斯钻孔封孔一体化技术、人机安全施工等方面开展革新研究,形成具备自主导航、自主开孔定位、基于智能决策控制的自适应钻进及自动封孔等功能的智能钻孔机器人。智能钻孔机器人的应用,将有力促进煤矿无人化矿井的建设,进一步形成煤矿安全生产的新格局。

3 结语

针对我国部分煤矿的复杂地质条件,从碎软煤层本煤层钻孔与筛管护孔、碎软煤层顶底板梳状钻孔、复杂顶板定向钻孔、碎软煤层底抽巷全断面硬岩穿层钻孔及冲击地压矿井煤层卸压钻孔等钻探需求出发,总结了相关钻探技术与装备的原理、技术特点及典型应用效果,为复杂地质条件下的钻探施工提供技术思路。

碎软煤层钻探是煤矿井下复杂地质条件下钻探技术与装备发展的重要环节,碎软煤层定向钻进的新技术装备研发及完善将有助于碎软煤层瓦斯抽采模式的变革。随着智慧矿山建设,煤矿井下装备的智能化发展将有目共睹,防冲防突智能钻孔机器人将着力解决复杂地质条件下智能钻进的难题,将显著提高钻孔施工安全性、减少人员数量、促进煤矿的安全高效生产和无人化矿井建设。

目前,对局部复杂地层如破碎带、水敏性地层等的解决办法不多,主要依靠传统的钻探施工方法,有些情况下需要采取躲避地层的措施。在煤矿智能化钻探快速发展的过程中,还应着力解决好局部复杂地层对钻进的影响,以更好地促进智能化钻探技术装备的进步。

请听作者语音介绍创新技术成果等信息,欢迎与作者进行交流

[1] 石智军,胡少韵,姚宁平. 煤矿井下瓦斯抽采(放)钻孔施工新技术[M]. 北京:煤炭工业出版社,2008. SHI Zhijun,HU Shaoyun,YAO Ningping. New construction technology of underground gas drainage borehole in coal mine[M]. Beijing:Coal Industry Press,2008.

[2] 姚克,田宏亮,姚宁平,等. 煤矿井下钻探装备技术现状及展望[J]. 煤田地质与勘探,2019,47(1):1–5. YAO Ke,TIAN Hongliang,YAO Ningping,et al. Present situation and prospect of drilling equipment technology in coal mine[J]. Coal Geology & Exploration,2019,47(1):1–5.

[3] 袁亮,张平松. 煤炭精准开采地质保障技术的发展现状及展望[J]. 煤炭学报,2019,44(8):2277–2284.YUAN Liang,ZHANG Pingsong. Development status and prospect of geological guarantee technology for precise coal mining[J]. Journal of China Coal Society,2019,44(8):2277–2284.

[4] 石智军,刘建林,李泉新. 我国煤矿区钻进技术装备发展与应用[J]. 煤炭科学与技术,2018,46(4):1–6.SHI Zhijun,LIU Jianlin,LI Quanxin. Development and application of drilling technique and equipment in coal mining area of China[J]. Coal Science and Technology,2018,46(4):1–6.

[5] 林柏泉,李庆钊,杨威,等. 基于千米钻机的“三软”煤层瓦斯治理技术及应用[J]. 煤炭学报,2011,36(12):1968– 1973. LIN Baiquan,LI Qingzhao,YANG Wei,et al. Gas control technology and applications for the three-soft coal seam based on VLD-1000 drilling systems[J].Journal of China Coal Society,2011,36(12):1968–1973.

[6] 张世阔,曹思华. 复杂地质条件下矿井安全高效开采地质保障技术[J]. 煤矿安全,2010,41(4):70–73. ZHANG Shikuo,CAO Sihua. Geological guarantee technology about safety and efficient mining of coal mine under complex geological conditions[J]. Safety in Coal Mines,2010,41(4):70–73.

[7] 李泉新,石智军,田宏亮,等. 我国煤矿区钻探技术装备研究进展[J]. 煤田地质与勘探,2019,47(2):1–6. LI Quanxin,SHI Zhijun,TIAN Hongliang,et al.Progress in the research on drilling technology and equipment in coal mining areas of China[J]. Coal Geology & Exploration,2019,47(2):1–6.

[8] 刘建林,刘飞,李泉新,等. 碎软煤层瓦斯抽采钻孔孔壁稳定性分析[J]. 煤矿安全,2018,49(8):189–193. LIU Jianlin,LIU Fei,LI Quanxin,et al. Stability analysis of borehole wall for gas drainage boreholes in broken soft coal seam[J]. Safety in Coal Mines,2018,49(8):189–193.

[9] 姚宁平,张杰,张国亮,等. 晋城矿区井下梳状钻孔瓦斯抽采技术体系[J]. 煤炭科学技术,2015,43(2):88–91. YAO Ningping,ZHANG Jie,ZHANG Guoliang,et al.System of gas drainage technology of comb-like directional drilling in Jincheng mining area[J]. Coal Science and Technology,2015,43(2):88–91.

[10] 徐书荣,刘飞,梁道富,等. 底板梳状钻孔在碎软煤层瓦斯治理中的应用[J]. 探矿工程(岩土钻掘工程),2019,46(7):45–50. XU Shurong,LIU Fei,LIANG Daofu,et al. Application of comb type directional drilling in broken-soft coal seam floor for gas control[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling),2019,46(7):45–50.

[11] 李平,童碧,许超. 顶板复杂地层高位定向钻孔成孔工艺研究[J].煤田地质与勘探,2018,46(4):197–201. LI Ping,TONG Bi,XU Chao. Study on hole-forming technology of high-level directional borehole in complicated roof strata[J]. Coal Geology & Exploration,2018,46(4):197–201.

[12] 代茂,徐书荣,梁道富,等. 顶板高位定向钻孔在青龙煤矿瓦斯治理中的应用[J]. 探矿工程(岩土钻掘工程),2019,46(10):58–61. DAI Mao,XU Shurong,LIANG Daofu,et al. Application of roof directional borehole in gas control in Qinglong coal mine[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling),2019,46(10):58–61.

[13] 白稳乐,姚宁平,宋海涛,等. 底抽巷全断面履带钻机关键技术[J]. 煤矿安全,2017,48(1):113–116. BAI Wenle,YAO Ningping,SONG Haitao,et al.Key Technology for track-mounted drill of full section bed plate tunnel[J].Safety in Coal Mines,2017,48(1):113–116.

[14] 张金昌. 地质钻探技术与装备21世纪新进展[J]. 探矿工程(岩土钻掘工程),2016,43(4):10–17. ZHANG Jinchang. New development of the 21st century geological drilling technology and equipment[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling),2016,43(4):10–17.

[15] 曹小军. 淮南矿区井下穿层孔硬岩钻进效率研究[D].西安:西安科技大学,2019. CAO Xiaojun. Study on hard rock drilling efficiency for underground cross measure borehole in Huainan minning area[D]. Xi’an:Xi’an University of Science and Technology,2019.

[16] 齐庆新,李一哲,赵善坤,等. 矿井群冲击地压发生机理与控制技术探讨[J]. 煤炭学报,2019,44(1):141–150. QI Qingxin,LI Yizhe,ZHAO Shankun,et al. Discussion on the mechanism and control of coal bump among mine group[J].Journal of China Coal Society,2019,44(1):141–150.

[17] 郝志勇,王率领,潘一山. 钻孔多参量指标预测冲击地压危险性的试验研究[J]. 煤田地质与勘探,2018,46(6):203– 211. HAO Zhiyong,WANG Shuailing,PAN Yishan. Experimental study on prediction of rock burst risk by multi-parameter indexes of borehole[J]. Coal Geology & Exploration,2018,46(6):203–211.

[18] 刘志强. 煤矿井孔钻进技术及发展[J]. 煤炭科学技术,2018,46(4):7–15. LIU Zhiqiang. Well drilling technique and development in coal mine shaft construction[J]. Coal Science and Technology,2018,46(4):7–15.

[19] 姚亚峰,张杰,韩健,等. 软硬复合煤层高效钻进装备研制及应用[J]. 煤炭科学技术,2018,46(4):76–81. YAO Yafeng,ZHANG Jie,HAN Jian,et al.Development and application of high efficiency drilling equipment in hard-soft composite coal seam[J]. Coal Science and Technology,2018,46(4):76–81.

[20] 张杰,王毅,黄寒静,等. 空气螺杆马达软煤定向成孔技术研究[J]. 煤炭科学技术,2018,46(11):114–118.ZHANG Jie,WANG Yi,HUANG Hanjing,et al. Research on directional drilling technology of air srew motor in soft coal seam[J]. Coal Science and Technology,2018,46(11):114–118.

[21] 孙新胜,王力,方有向,等. 松软煤层筛管护孔瓦斯抽采技术与装备[J]. 煤炭科学技术,2013,41(3):74–76.SUN Xinsheng,WANG Li,FANG Youxiang,et al. Technology and equipment of screen pipe protected borehole of gas drainage in soft seam[J]. Coal Science and Technology,2013,41(3):74–76.

[22] 王建利,陈冬冬,贾秉义. 韩城矿区碎软煤层顶板梳状孔水力压裂瓦斯抽采工程实践[J]. 煤田地质与勘探,2018,46(4):17–21. WANG Jianli,CHEN Dongdong,JIA Bingyi. Practice of gas drainage by hydraulic fracturing of roof pectination boreholes in broken soft coal seam in Hancheng mining area[J]. Coal Geology & Exploration,2018,46(4):17–21.

[23] 徐保龙,姚宁平,王力. 煤矿井下定向深孔复合钻进减阻规律研究[J]. 煤矿安全,2018,49(2):92–95. XU Baolong,YAO Ningping,WANG Li. Friction reduction law of compound drilling in directional deep hole of underground mine[J]. Safety in Coal Mines,2018,49(2):92–95.

[24] 居培,孙荣军,石智军,等. 煤矿井下用新型弧角PDC钻头的设计与应用[J]. 煤炭工程,2018,50(1):145–148. JU Pei,SUN Rongjun,SHI Zhijun,et al. Design and application of new arc angle PDC bit used in underground coal mine[J].Coal Engineering,2018,50(1):145–148.

[25] 王清峰,陈航. 瓦斯抽采智能化钻探技术及装备的发展与展望[J]. 工矿自动化,2018,44(11):18–24.WANG Qingfeng,CHEN Hang. Development and prospect on intelligent drilling technology and equipment for gas drainage[J]. Industry and Mine Automation,2018,44(11):18–24.

[26] 张建明,曹明,陈晓明. 煤矿井下数字化钻进技术发展现状与趋势[J]. 煤炭科学技术,2017,45(5):47–51. ZHANG Jianming,CAO Ming,CHEN Xiaoming. Development status and tendency on digitalized drilling technology in underground coal mine[J]. Coal Science and Technology,2017,45(5):47–51.

[27] 姚亚峰,李晓鹏,张刚,等. 煤矿坑道钻机自动加卸钻杆装置的研发[J]. 煤矿机械,2017,38(6):91–93. YAO Yafeng,LI Xiaopeng,ZHANG Gang,et al. Development of automatic loading drill rods device on coal mine tunnel drill rig[J]. Coal Mine Machinery,2017,38(6):91–93.

[28] 杨林. 煤矿井下瓦斯抽采钻孔机器人研究现状及关键技术[J]. 煤矿机械,2018,39(8):60–62. YANG Lin. Research status and key technology of underground gas drainage drilling robot in coal mine[J]. Coal Mine Machinery,2018,39(8):60–62.

Progress of drilling technologies and equipments for complicated geological conditions in underground coal mines in China

YAO Ningping1, WANG Yi1, YAO Yafeng1,2, SONG Haitao1, WANG Li1,2, PENG Tao1, SUN Xinsheng1

(1. Xi’an Research Institute Co. Ltd., China Coal Technology and Engineering Group Corp., Xi’an 710077, China; 2. China Coal Research Institute, Beijing 100013, China)

According to the drilling technology requirements and problems under complicated geological conditions, such as broken soft coal seam, hard rock, rockburst strata, fractured zone, water-sensitive strata, etc, the research and application of drilling technology and screen pipe protection in broken soft coal seam, comb-like directional drilling technology in broken soft coal seam, high-level directional drilling technology in complicated roof strata, full-section across-layer drilling technology of hard rock, and drilling technology for pressure relief in rockburst strata were summed. This paper puts forward the research approaches of the technology and equipment of double-pipes directional drilling and rotary directional drilling in broken soft coal seam, which are helpful to improve the drilling depth, the diameter of the screen and the drilling efficiency, and the improvement of directional drilling technology and support equipment will also promote the change of gas extraction mode of broken soft coal seam. The research of drilling robots for gas outburst prevention and coal bump prevention are the development trend of drilling technology and equipment under complicated geological conditions in underground coal mines, which can promote the construction of unmanned coal mines. In addition, the influence of local complex strata on drilling should be solved to better promote the progress of intelligent drilling technology and equipment, so as to ensure the safe and efficient production of coal mines.

complicated geological condition; drilling technology; broken soft coal seam; directional drilling; drill robot

TD41

A

10.3969/j.issn.1001-1986.2020.02.001

1001-1986(2020)02-0001-07

2019-11-12;

2020-02-20

国家科技重大专项任务(2016ZX05045-003-002)

National Science and Technology Major Project(2016ZX05045-003-002)

姚宁平,1970年生,男,甘肃泾川人,博士生导师,研究员,从事煤矿钻探技术与装备的研究与推广应用. E-mail:yaoningping@cctegxian.com

姚宁平,王毅,姚亚峰,等. 我国煤矿井下复杂地质条件下钻探技术与装备进展[J]. 煤田地质与勘探,2020,48(2):1–7.

YAO Ningping,WANG Yi,YAO Yafeng,et al. Progress of drilling technologies and equipments for complicated geological conditions in underground coal mines in China[J]. Coal Geology & Exploration,2020,48(2):1–7.

(责任编辑 聂爱兰 晋香兰)